数控机床刀具磨损在线监测与预警技术

鲍先平

(宁波职业技术学院,浙江 宁波 315800)

0 引言

随着制造业的不断发展和技术的进步,数控机床应用范围和功能不断拓展,生产效率和加工质量也在不断提高[1]。在数控机床的加工过程中,刀具作为直接参与工件加工的关键部件,刀具磨损是数控机床加工过程中不可避免的现象。但是,刀具磨损过度或未能及时检测,将会导致工件表面质量下降、加工精度降低,甚至可能引发严重事故,造成生产损失[2-4]。因此,开发一种有效的数控机床刀具磨损在线监测与预警技术,对于提高加工效率、降低生产成本、保障加工质量具有重要意义。

目前,刀具磨损检测技术主要包括传感器技术、机器学习和多模态检测技术等,应用特点如下。

1)传感技术。刀具磨损监测通常依赖于各种传感器技术,如声学传感器、振动传感器、电流传感器等。这些传感器的性能不断提升,能够更精确地捕捉刀具磨损引起的信号变化。例如,声音、振动和电流的频谱分析可用于检测刀具磨损。但是传感器技术会受到环境噪声、振动等外部干扰因素的影响,导致数据的噪声和波动,使得刀具磨损的准确监测和预测变得更加复杂。

2)机器学习和深度学习。近年来,机器学习和深度学习技术已广泛应用于刀具磨损的监测与预测,能够处理大量传感器数据,并识别磨损模式,从而实现更准确的预测和预警。但是,传统的机器学习和深度学习模型在应对新的工况或刀具材料时可能会遇到泛化问题,导致模型性能下降。需要不断调整和重新训练模型以适应不同情况。

3)多模态监测。为提高监测精度,研究人员越来越倾向于采用多种传感器进行多模态监测。不同传感器可以捕捉刀具状态的不同方面,如声音、振动、温度等,综合分析有助于更全面地了解刀具磨损情况。

近年来,数字孪生技术作为一种新兴数字化仿真技术,通过建立虚拟模型与实际设备实时数据的对应关系,实现对实体设备状态的实时监测与预测[5]。在数控机床刀具磨损在线监测与预警技术研究中,数字孪生技术可以对数控机床和刀具进行虚拟建模,并将实际加工过程中的数据与模型进行实时对应,实现对刀具磨损状态的实时监测。通过与实际数据的对比,数字孪生模型可以精确预测刀具的磨损情况,提前发现磨损并及时进行维护,从而避免因刀具磨损而带来的生产问题。

本文基于数字孪生技术,构建数控机床刀具磨损监测与预警系统,并采用神经网络技术进行数据特征提取,通过实验验证和模型评价,验证所提出技术的有效性和准确性。通过研究,期望能为数控机床刀具磨损在线监测与预警技术的发展提供新的思路和方法,逐步推动数字化制造技术在制造业中的应用。

1 基于数字孪生技术下数控加工体系构建

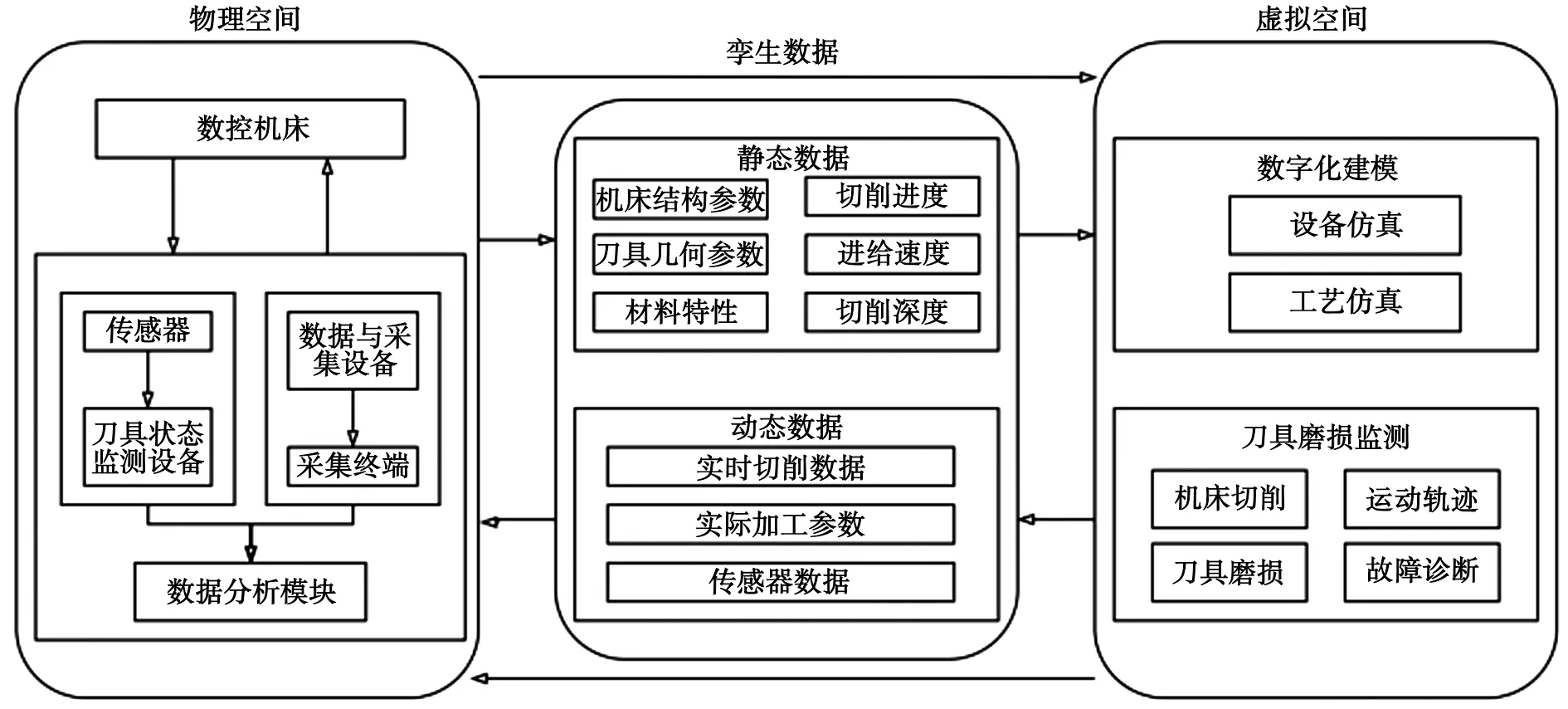

基于数字孪生技术的数控机床刀具在线监测及预警系统主要由物理空间、孪生数据和虚拟空间三部分组成(图1),通过物理空间、孪生数据和虚拟空间之间的连接,数控机床刀具在线监测系统能够实时获取实体设备的运行状态,并将这些信息与虚拟环境中的模型进行对应,实现实体设备状态的在线监测与预警。

图1 数控机床刀具在线监测系统结构

1.1 物理空间

物理空间是指实际的数控机床及其相关设备和刀具在现实世界中的存在,主要包括数控机床本身的硬件设备、刀具,以及与数控机床工作相关的传感器和控制系统等,在实际加工过程中,传感器会收集数控机床和刀具的实时运行数据,如刀具的转速、切削力、振动等工作参数[6]。物理空间数据及信息可以传递至虚拟空间进行数字孪生建模、仿真和分析,表明虚拟空间是建立在物理空间的基础上,用于实现对物理设备状态的数字化建模和分析。

1.2 孪生数据

孪生数据通过对数控机床和刀具进行数字化建模,将其几何形状、材料特性、运行参数等信息转化为计算机可处理的数据形式,上述数据会随着实际工作过程中传感器的数据采集而实时更新,保持与实体设备状态同步[7]。

1.3 虚拟机床

虚拟空间是指基于孪生数据所构建的数控机床和刀具的虚拟环境。在该虚拟环境中,通过数字孪生技术将实体设备的状态进行仿真和模拟,以实现对实体设备状态的实时监测与预测,同时,虚拟空间中的模拟、仿真或预测结果可以反馈到物理空间中,以影响或控制实际设备的操作或决策。例如,在数控机床和刀具的情景下,虚拟空间可以使用数字孪生技术模拟机床和刀具的运行情况,然后根据模拟结果生成优化的操作建议、预测设备维护需求或实时调整刀具参数。这些建议和决策可以反馈到物理空间,通过自动控制系统或操作人员来实施,以优化生产过程、延长设备寿命、提高加工质量等。

2 刀具磨损在线监测及预警方法

刀具磨损是数控机床加工过程中不可避免的现象,然而,由于刀具的不断老化,现有的刀具磨损预测模型可能存在误差较大的问题。本研究引入神经网络技术来处理加工过程中产生的多源数据,通过采集到的各种数据中提取出与刀具磨损相关的特征信息,综合考虑机床刀具的老化情况,建立一种刀具磨损时变偏差模型,该模型能够更准确地预测刀具的磨损情况,并考虑了刀具老化对磨损的影响。

2.1 数据特征提取

数据特征提取是指从原始数据中提取有用的、具有代表性的特征信息,用于表示数据的重要特性。在数控机床刀具磨损监测系统中,数据特征提取是为了从数控机床加工过程中产生的多源数据中提取与刀具磨损相关的特征信息,用于建立刀具磨损预测模型。本文基于神经网络和傅里叶变换针对不同信号建立不同神经网络模型,更好地捕捉不同数据信号之间的非线性关系,并提高预测模型的准确性。

2.1.1 振动与刀具切削力信号特征提取

在数控机床刀具磨损监测中,振动信号和刀具切削力信号是两个重要数据源,基于数字孪生系统中的特征提取模块,采用卷积神经网络对数控机床刀具振动和切削力信号特征进行提取。假设振动信号采集的原始数据为v(t),刀具切削力信号采集的原始数据为f(t),振动信号采集数据如式(1)

v[n]=v(t)t=nTs

(1)

其中,v[n]为振动信号在离散时间点,[n]为采样得到的信号值;v(t)是振动信号在连续时间域中的信号,表示实际振动随时间变化的函数;Ts是振动信号的采样周期,表示相邻两次采样之间的时间间隔;n表示第n次采样。

对于刀具切削力信号采集如式(2)

f[n]=f(t)t=nTs

(2)

其中,f[n]是刀具切削力信号在离散时间点n采样得到的信号值;f(t)是刀具切削力信号在连续时间域中的信号,表示实际切削力随时间变化的函数;Ts是刀具切削力信号的采样周期,表示相邻两次采样之间的时间间隔;n表示第n次采样。

2.1.2 功率信号提取

基于数字孪生技术的数控机床刀具在线监测及预警系统中,对于振动信号和刀具切削力信号,可以使用功率信号提取的方法来获取信号在频率域上的能量分布情况。本文采用快速傅里叶变换(Fast Fourier Transform,FFT)来计算信号的功率谱密度[8-9]。设振动信号为v(t),刀具切削力信号为f(t)。

对振动信号的功率谱密度计算公式如式(3)

(3)

其中,Svv(f)表示信号的功率谱密度(Power Spectral Density of Vibration Signal),通过傅里叶变换和取模的平方,可以得到振动信号在不同频率上的功率谱密度,从而了解振动信号的频谱特性;T表示振动信号采集周期。

对刀具切削力信号的功率谱密度计算公式如式(4)

(4)

其中,,Sff(f)表示刀具切削力信号在频率域上的能量分布情况(Power Spectral Density of Cutting Force Signal),通过傅里叶变换和取模的平方,得到刀具切削力信号在不同频率上的功率谱密度。

通过对振动信号和刀具切削力信号进行傅里叶变换并取模的平方,可以得到信号在不同频率上的功率谱密度,表明振动信号和刀具切削力信号在频率域上的能量分布情况,从而可以用于进一步特征提取和分析,实现对刀具磨损状态的在线监测和预警。

2.2 数据特征降维

数据特征降维是指在数据分析和机器学习中,通过一系列数学变换和算法,将原始数据的特征空间映射到一个更低维度的子空间,从而减少数据的维度。特征降维可以帮助解决高维数据的处理问题,同时还能提高数据分析和机器学习算法的效率和准确性,避免维度灾难(curse of dimensionality)[10]。本文采用主成分分析(Principal Component Analysis,PCA)进行特征降维。将采集到的数据排列成矩阵形式,振动信号和切削力信号按列合并成两个矩阵,处理流程如下。

振动信号矩阵为

切削力信号矩阵为

将文本数据向量与振动信号矩阵、切削力信号矩阵按列合并,得到最终的数据排列成矩阵形式

2.3 基于数字孪生下刀具磨损在线预测模型

考虑到机床老化对刀具磨损的影响,本文采用支持向量机回归建立刀具磨损在线预测模型。经过孪生数据处理后,刀具振动、切削力及功率信号的特征集为X={x1,x2,…,xk},构建新的数据集Q={(Xi,yi),i=1,2,…,m}。其中,Xi和yi分别为输入值和输出值,m为条数,则回归模型为

f(X)=wT×φ(X)+c

(5)

其中,w为决策面的法向量;c为偏置量;φ(X)特征集从低维到高维的映射。

3 数控机床刀具磨损及预警系统测试

为了验证本文提出的数控机床刀具磨损及预警系统的有效性,对系统运行进行测试与分析。

3.1 实验条件

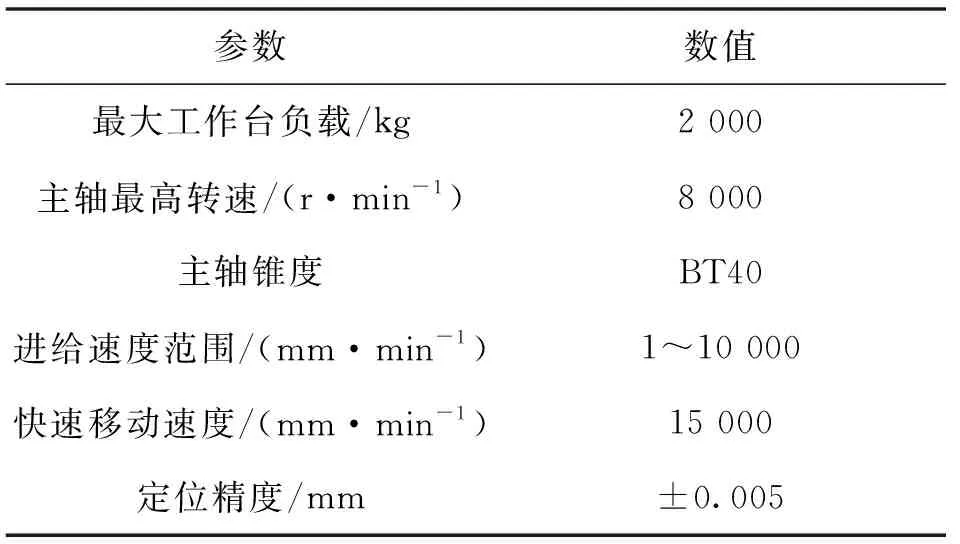

试验使用龙门型立式VGC1500(数控立式龙门加工中心)机床为例进行刀具磨损分析,性能参数如表1所示。

表1 龙门型立式VGC1500机床性能参数

续表1

刀具磨损在线监测和预警系统测试中,软件环境配置及参数设置如表2所示,数据库用于存储采集的原始数据和处理后的特征数据,以及模型训练和优化过程中的中间结果和参数。

表2 环境配置和参数设置

3.2 数据集

在数据集的构建过程中,为了保证数据的随机性和代表性,本文原始数据按照一定比例(如80%和20%)划分为训练集和测试集,以用于模型的训练和评估。数据集划分的目的是验证模型在未见过的数据上的泛化能力,防止模型在训练集上出现过拟合的情况,80%的数据为训练集,20%的数据为测试集,数据集中数据种类和相应的采集频率与数据采集种类如表3所示。

表3 数据集采集频率与种类

续表3

3.3 结果与分析

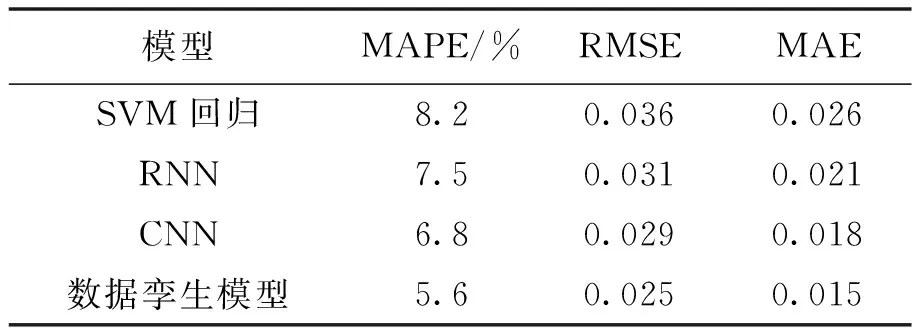

本文通过对比四种不同模型(SVM回归、RNN、CNN和数据孪生预测模型)在数控机床刀具磨损在线监测与预警任务中的预测精度,结果如表4所示。数据孪生预测模型在所有评价指标上表现最好,具有最低的平均绝对百分比误差(Mean Absolute Percentage Error,MAPE)、均方根误差(Root Mean Square Error,RMSE)和平均绝对误差(Mean Absolute Error,MAE)值,说明模型集成在预测刀具磨损状态上具有较高的准确性和精度。

表4 不同模型评价结果

模型对刀具磨损值预测结果和实测结果如图2所示,上下界限是指预测值的上限和下限,用来表示模型预测的不确定性范围。如果预测值都在上下界限之间,说明模型的预测结果比较可信,并且能够较好地捕捉刀具磨损的趋势。从图中可看出,测试集的结果均在上下界限中,体现了本文方法的有效性。其次,CNN模型在预测精度上也表现出色,相较于SVM回归和RNN模型略优。

图2 数控机床刀具磨损实测值与预测值对比

4 结论

本文基于数字孪生技术,构建了数控机床刀具磨损在线监测与预警系统,通过数据采集模块和预测模块的设计,采集了振动信号、切削力信号等多源数据,并利用卷积神经网络等模型对这些数据进行特征提取和刀具磨损预测。

以龙门型立式VGC1500数控机床的性能参数作为实验样本,对比了不同模型的预测结果,并采用MAPE、RMSE和MAE等指标对模型进行评价。试验结果表明,数据孪生模型在所有评价指标上表现最优,其次是CNN模型,验证了本文提出的方法在数控机床刀具磨损预测中的有效性和优越性。