高粱秸秆生物炼制研究进展

李敏,邹伟,寇慧,曹雅淇

(四川轻化工大学 生物工程学院,四川 宜宾,644005)

高粱,别称蜀黍、芦粟等,在中国有至少四五千年的种植历史。甜高粱是粒用高粱的一个变种,与普通高粱相比,除具有高光效、抗旱、耐盐碱等优点之外,它的茎秆糖锤度在15%~23%,是国内外一种新型的糖料作物、能源作物和饲料作物[1-2]。根据中国农业年鉴显示,2020年我国高粱种植面积已达63.47万hm2,产生的高粱秸秆十分庞大,直接丢弃或焚烧,不仅会严重污染环境,还会导致秸秆资源固有价值的丧失[3]。研究表明,高粱秸秆含有丰富纤维(占总量的80%以上)、糖分、粗脂肪、蛋白质等营养物质以及氮、磷、钾等有机元素,可以用于酿酒,作为可再生生物质能源生产清洁能源,制生物肥料,饲料,制糖等,具有巨大的利用价值[4-5]。

生物炼制是以传统农业废弃物等生物质资源为原料,以综合利用的方式转化生产能源、化工产品和生物材料等的过程。高粱秸秆生物转化生产高热值燃料、化学品等本身并不困难,采用生物炼制技术工业化大规模综合利用高粱秸秆等非粮生物质资源加工生产清洁能源,满足日常生产生活需求,才是当前秸秆类生物质面临的首要挑战[6]。

1 高粱秸秆生物炼制应用

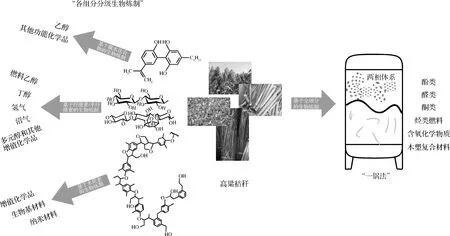

高粱秸秆是丰富的、可再生的农业有机废弃物,通过生物炼制技术加工生产各种燃料、化学品等实现秸秆的高值化利用,促进环境友好型、可持续性发展。高粱秸秆生物炼制与预处理效果密不可分。通过高效的预处理技术打破秸秆的木质纤维素抗降解屏障,尽可能将组分结合转化,可以提高高粱秸秆生物炼制效率。常用的预处理方法有物理法(机械粉碎、微波等)、化学法(稀酸、稀碱等)、生物法(酶、微生物菌群等)、复合预处理法(物理-化学、物理-生物等)等,但在处理效率、成本、时间等方面仍存在局限性[7-8]。新兴的干法预处理技术以实现低能耗、低反应器腐蚀程度为目的,促进干式稀酸预处理技术完善,提高高粱秸秆干法生物炼制工业化的可行性[9]。此外,高粱秸秆预处理与后续生产利用联系紧密,根据产物选择适宜的预处理方法,既能提高预处理效率,还能提高秸秆转化率和产物得率,如电化学法、酸与深层共晶溶剂法、芬顿预处理法联合细菌接种等[10-12]。当前,高粱秸秆生物炼制技术主要包括基于碳水化合物、纤维素/半纤维素、木质素、全组分的生物炼制模式(图1)。随着秸秆资源预处理技术的完善及生产工艺的创新改进,高粱秸秆生物炼制效率大幅提高,为实现秸秆资源在生物能源、化工产品等领域的高效利用提供助力(表1)。

图1 高粱秸秆生物炼制Fig.1 Comprehensive utilization of sorghum straw

1.1 基于碳水化合物的生物炼制

在高粱秸秆等生物质中,含有较高浓度的非结构性碳水化合物(可溶性糖和淀粉)、大部分的结构性碳水化合物(粗纤维),会随着原料秸秆进入生物炼制加工过程[34]。

1.1.1 乙醇

甜高粱秸秆非结构性碳水化合物含量高,粉碎榨汁后,利用其中的可溶性糖,如蔗糖、葡萄糖、果糖等可直接进行发酵生产乙醇。新鲜高粱秸秆榨汁发酵与传统秸秆发酵原料相比,高粱秸秆汁液的高含糖量省去了原料糖化步骤,缩短了发酵周期。利用高粱秸秆发酵生产乙醇有液态发酵和固态发酵2种方式[35]。将新鲜高粱秸秆所得汁液液态发酵生产乙醇,乙醇得率高、劳动强度小但生产速度慢、发酵时间长、季节限制大。但通过结合细胞固定化技术和改善糖化发酵方式,可以有效缩短发酵周期[36]。固态发酵是在没有或几乎没有自由流动水的状态下进行的一种或多种微生物发酵过程,高粱秸秆固态发酵受季节限制小,能耗小,乙醇浓度高,能够提高原料利用率。刘健等[37]采用经60Co-γ辐射诱变所得菌株进行高粱秸秆固态发酵,乙醇产率达到6.4 g/100 g鲜秸秆。李十中教授团队选育高产乙醇菌株进行固态发酵,乙醇收率高于92%;并根据高粱秸秆分批固态发酵的实验结果,建立了动力学模型方程,系统地研究了先进固体发酵技术(advanced solid state fermentation,ASSF),成功进行了中试放大试验,理论乙醇产率99.5%,实际乙醇收率90.86%[38-39]。然而,高粱秸秆固态发酵过程的细胞密度和乙醇产量都低于液态发酵,采用旋转式或搅拌式生物反应器虽然能够克服部分导热和传质差的问题,但在放大工艺中仍旧不能完全克服上述问题[40]。构建工程菌株利用高粱秸秆通过生物转化的方式生产乙醇,具有较高可行性和工业应用价值。陈朝儒[41]以甜高粱秸秆为原料,利用酵母重组技术,同步糖化发酵产乙醇,浓度达到31.79 g/L。根据高粱秸秆物料特性,优化改进或研究新的发酵工艺,设计适宜的发酵设备,克服原料转化率低、乙醇浓度低、放大试验效果大幅缩减的问题,仍旧是现阶段提高生物质发酵生产乙醇效率的重要解决途径[42]。

1.1.2 功能性化学品

甜高粱秸秆汁液中含有53%~85%蔗糖、9%~33%葡萄糖、6%~21%果糖等,营养物质丰富,常被用来生产糖浆和结晶糖[43]。在生物炼制技术中,通常将纤维素、半纤维素优先转化为可溶性的糖类、醛类等小分子化合物,如:木糖、木糖醇、阿拉伯糖、糠醛和其他衍生物等[44-45],并可进一步转化为其他常用的增值化学品。高粱秸秆的可溶性糖在高温、低pH条件下容易降解为5-羟甲基糠醛,而糠醛和5-羟甲基糠醛作为高粱秸秆水解的重要中间产物,可以生物转化合成呋喃基含氧化合物,如2-甲基呋喃、2,5-二甲基呋喃、5-乙氧基甲基糠醛等,替代传统含氧燃料[17]。近年来有研究表明,碳水化合物通过干法生物炼制技术可以得到L-乳酸,能够用于生产生物可降解的新兴塑料材料聚乳酸[46]。上述方法为促进高粱秸秆的高值化利用和完善碳水化合物的生物炼制技术提供了新思路。

高粱秸秆水溶性碳水化合物生物炼制技术仍不能满足工业化生产的需求,需要进一步探索改进工艺:(1)探索一种低成本、长时间、安全有效的保持秸秆鲜绿多汁的方法,以保留更多糖分;(2)优先分离转化纤维素、半纤维素,以获得更多的产物;(3)增加对碳水化合物在以高粱秸秆为原料的生物转化中的应用研究;(4)提高糠醛等中间产物的收率,从而提高秸秆生物转化生产增值化学品的得率。

1.2 基于纤维素/半纤维素的生物炼制

纤维素、半纤维素是高粱秸秆中含量最高的成分,以它为主要原料生产生物燃料代替化学能源,是高粱秸秆生物炼制的有效途径之一,对实现可持续发展、保障环境安全具有重要意义。

1.2.1 燃料乙醇

高粱秸秆被认为是最具潜力生产第一代和第二代能源的作物之一,因其在单位面积生产无水乙醇的产量较高,是近年来生产燃料乙醇的优选材料。

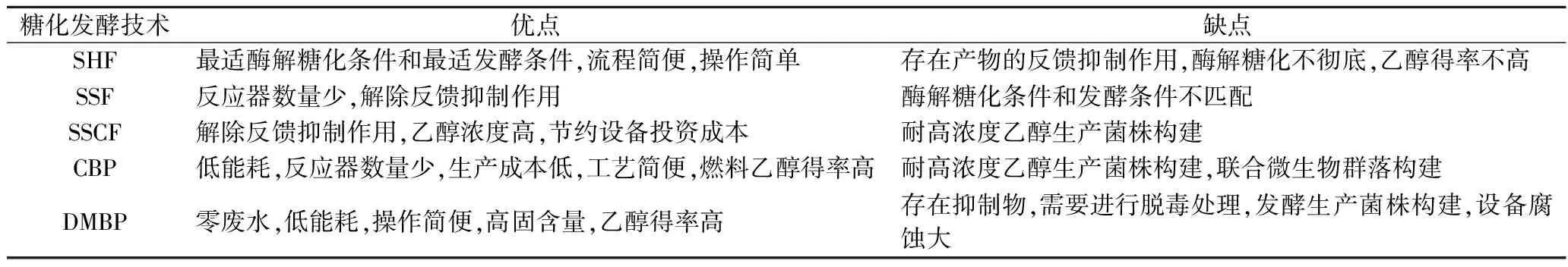

高粱秸秆经预处理、酸解或者酶解转化成糖类,再经过微生物发酵作用生产生物燃料乙醇是目前最常用的方法[47]。预处理后高粱秸秆的水解方式包括:酸水解、酶水解、超/亚临界水解、金属离子促水解等,但这些方法都存在一定缺陷,使得纤维素水解糖化的产率不高[48]。因此生产过程中通常将纤维素水解糖化和发酵生产乙醇结合起来,主要有分步糖化发酵(separate hydrolysis and fermentation,SHF)、同步糖化发酵(simultaneous saccharification and fermentation,SSF)、同步糖化共发酵(simultaneous saccharification and co-fermentation,SSCF)、统合生物加工(consolidated bioprocessing,CBP)以及干法生物炼制技术(dry milling biorefinery processing,DMBP)等方式(表2)[9,49-50]。其中,最常用的是同步糖化发酵,该方法既能减少纤维素水解反应器数量,还能解除糖的反馈抑制作用。另外,将同步糖化发酵技术和分批补料发酵相结合,可以进一步提高燃料乙醇得率。近年来,采用单一或多种微生物联合产酶、水解和发酵于同一生物反应器内的CBP越来越受到研究者的关注,被认为是在兼顾成本效益方面生产纤维素乙醇的重大突破[47]。与同步糖化发酵相比,CBP可以实现由微生物将底物一步转化为燃料乙醇的过程,流程简便,成本低,可应用于大规模工业化生产。但CBP要求单一生产菌株具有较高的乙醇产率和其他抑制物耐受性,因此需要筛选高产酶菌株,调节生产菌株外源基因的表达水平或通过研究代谢通路来提高纤维素乙醇的生产速率和得率[51]。干法生物炼制技术具有工业化生产高浓度纤维素乙醇的优势,是在干式稀酸预处理得到高固含量的条件下,通过生物脱毒后进行同步糖化与共发酵生产燃料乙醇。干法生物炼制技术零废水、低能耗、高产纤维素乙醇,但强调对预处理后抑制物的生物脱毒处理,同样受到发酵菌株生产性能的限制,需要借助基因工程技术优选发酵性能良好的菌株[9]。

表2 不同糖化发酵技术比较Table 2 Comparison of different saccharification fermentation techniques

当前,高粱秸秆生产燃料乙醇的研究重点主要集中在:(1)通过使用现代化生物技术,调节影响生产菌株外源基因表达的因素或研究代谢途径提高菌株产酶能力;(2)利用基因工程技术,选育能直接以纤维素为碳源生产高产燃料乙醇的菌株;(3)运用系统生物学构建微生物联盟,微生物协调作用实现高粱秸秆“一步生产”燃料乙醇模式;(4)基于高粱秸秆全组分生物炼制模式,充分利用纤维素、半纤维素生产燃料乙醇,并以生物炼制技术解决生产后处理问题[52-53]。

1.2.2 丁醇

丁醇被认为是继燃料乙醇后最具潜力的新型生物燃料,与乙醇相比,具有更高的能量密度和燃烧值,直接就可用作传统发动机的燃料[22]。丁醇的生产方法包括羰基合成法、微生物发酵法和醇醛缩合法,从成本和生产效率等方面考虑,微生物发酵法是最适合工业化生产的方式。丁醇产生菌生产丁醇常会受到丁醇毒性作用而导致产物终浓度低。通过ABE发酵高粱秸秆等生物质原料以3∶6∶1的比例生产丙酮、丁醇、乙醇,再经分离得到纯产品的发酵方式,低成本、高产量(丁醇占比最大),且丙酮还可充当预处理剂作用于木质素,对生物丁醇的产量提升具有至关重要的作用[22-23]。然而,ABE发酵技术生产丁醇仍存在许多限制条件:(1)非梭菌生产菌株的开发。ABE发酵技术是通过梭状芽孢杆菌Clostridia的厌氧发酵,利用高粱秸秆糖化液转化为丁醇、乙醇、丙酮等,对于非梭菌而言,其丁醇的生产能力仍然低于野生型梭状芽孢杆菌,需要通过基因工程、诱变选育等手段来改造其产丁醇能力。(2)减弱毒害抑制作用。高粱秸秆糖化液和丁醇浓度过高时对生产菌株的毒害抑制作用,需要对秸秆水解液进行脱毒,及时分离回收发酵液中的丁醇。(3)丁醇的分离回收效率。丁醇的分离回收普遍采用蒸馏、吸附、萃取等方式,但都存在不同的缺点,高效的分离回收技术和低回收成本是提高丁醇回收效率的关键。

1.2.3 氢气与挥发性脂肪酸

高粱秸秆厌氧消化生产氢气的方法包括暗发酵、光发酵和暗-光耦合发酵3种,采用暗发酵制氢不受光照限制,且稳定性强,产氢速率快,通过碱和酶处理的两步暗发酵,可以提高氢气和挥发性脂肪酸的收率,增加了高粱秸秆生物精炼的竞争力[25],但常伴随着乙酸、丙酸、丁酸等挥发性脂肪酸的产生,会在一定程度上抑制氢气的得率。光发酵细菌能够利用较宽的光谱,具有比暗发酵更高的底物转化率,但目前仅停留在实验室阶段[54]。而暗-光耦合发酵法能将暗发酵产生的小分子有机酸作为光发酵的适宜的碳源底物,减弱抑制作用,较单一的暗发酵与光发酵具有更高的底物利用率和氢气产率[54-55]。单一的发酵产氢菌株很难达到较高的氢得率,常采用混菌培养产氢来提高氢气产率,研究表明,通过C.cellulovorans和C.acetobutylicum梭菌菌株共培养增强秸秆类生物质的水解程度,底物去除率更高,氢气和挥发性脂肪酸的产量也随之增大[56]。

低氢气产量和低生产效率是高粱秸秆微生物厌氧发酵制氢联产挥发性脂肪酸的主要限制因素,通过预处理可以削弱一部分影响,但要实现从实验室阶段走向大规模工业化生产模式仍需解决以下难题:(1)生产菌株调控和反应器数量。暗-光耦合发酵生产菌株代谢机理尚不明确,在同一发酵器内混合培养必须控制培养条件和发酵条件的差别,增加了生产操作难度;不同反应器内增加了暗发酵有机酸液体的分离操作和不同发酵罐发酵条件的调控,增加了经济成本和产氢难度;(2)发酵前处理。把酶水解与暗-光耦合发酵在同一反应器内进行,秸秆被水解成糖的同时即被产氢菌消耗,可以有效提高产氢效率;(3)高产氢菌株的筛选。从自然界中筛选分离出适应不同生产环境的优势菌株,进行纯培养或混菌培养。(4)新兴产氢技术。探索新的生产发酵方式,如暗发酵与微生物电解池耦合产氢,能够高效转化秸秆水解液产氢气,实现资源利用和能源得率的最大化,但目前仍处于实验室研究阶段。

1.2.4 沼气

厌氧发酵产生物燃料一直是高粱秸秆生物炼制的主要方向,而研究表明,在高粱秸秆转化为乙醇过程中,其总固体利用率仅为30%左右,高粱秸秆采用乙醇-甲烷联产方式生产乙醇所得产量较未处理秸秆提高了173.78%,其甲烷总产量比单产甲烷高8.21%~65.06%[26]。合理的预处理技术也是提高秸秆厌氧消化率和提高沼气产量的方法,用碱性H2O2预处理高粱秸秆,可以增加纤维素含量,与酸性预处理相比,不仅可以缩短发酵生产周期,还能使沼气的最终体积增加65%[57]。除了需要改进厌氧消化工艺提高甲烷产量以外,还可以利用厌氧消化系统(如单级连续搅拌罐式反应器和两级浸出床反应器等[27])或设计专业的秸秆沼气工程,构建沼气综合利用系统,如“猪-沼气-鱼”等[58]。

秸秆生产沼气是近年的研究热点,推动沼气生产技术发展完善,有效缓解能源危机,实现秸秆的最大化利用。对此,后续开发主要包括:(1)多种厌氧微生物协同产沼气,且根据每个地方高粱秸秆种类等的不同,结合当地实际改善其发酵技术和生产工艺,以提高沼气产量;(2)沼气生产由以禽畜粪便为主要导向的生产模式转变为以农业废弃物为主要导向的生产模式。(3)沼气发酵剩余的沼渣可以作为原料生产植物酵素、有机物料腐熟剂等,减少生产残留。

1.2.5 多元醇和其他增值化学品

在高粱秸秆生物质以纤维素/半纤维素为主的生物炼制加工技术中,纤维素、半纤维素首先被水解加工成葡萄糖、蔗糖、果糖、木糖等糖类物质,然后生物转化成以碳链为主的多元醇和有机酸。以碳链为主的多元醇:C1体系主要包括甲烷、甲醇等;C2体系主要包括乙二醇等;C3体系主要由甘油、1,3-丙二醇和1,2-丙二醇构成;C4体系主要包括丁二酸、赤藓糖醇等;C5体系主要包括木糖醇等;C6体系主要包括山梨糖醇、甘露醇等[59]。这些以碳链为主的化学产品体系通过成熟的生物发酵技术已经广泛应用于工业化生产中,应用于食品、医药、农用化学品、精细化工等领域。纤维素、半纤维素水解成葡萄糖、果糖、蔗糖、木糖等含有羟基、醛基等多种官能团的单糖,通过单糖异构化脱水作用,再经催化剂催化作用和生物发酵作用,还可以生成葡萄糖酸、己二酸、乙酰丙酸、乳酸、γ-戊内酯等各种高值化学品。有效利用高粱秸秆等生物质生产化学品避免对化石原料的过度开采,探索以秸秆等为原料高效、选择性的生产增值化学品的方法,是秸秆在生物化工领域发展的巨大挑战[60]。

1.3 基于木质素的生物炼制

木质素占木质纤维素生物量的10%~35%,由紫丁香基丙烷(S),愈创木基丙烷(G),对羟苯基丙烷(H)3个单体通过溴化二苯醚键等化学键聚合而成[61-62],具有生产各种化学品和生物燃料的潜力。传统高粱秸秆生物炼制加工中,优先考虑的是纤维素、半纤维素的利用,而木质素由于其结构的复杂性及本身解聚和重聚反应的不确定性,常被作为难降解的抗性屏障在预处理过程直接脱除过滤,极大地限制了木质素的增值转化利用[63]。因此,木质素的生物炼制首先要解决高粱秸秆中木质素的分离问题。在以往的研究中,对秸秆中木质素的处理几乎都是采取降解或催化转化的利用方式,单独分离木质素而不改变其结构性质的纯提工艺还不太完善[64],极大限制了木质素的高值化利用。新兴的深层共晶溶剂可以从秸秆等生物质中去除纤维素和木质素之间的键合,提取高纯度的木质素,基于氯化胆碱(choline chloride,简称ChCl)的深层共晶溶剂在提取和分离木质素方面更加显著,在转化木质素生产各种燃料和增值化学品方面也有极大地潜力[31,65]。木质素的生物炼制主要包括热化学转化和生物转化,热化学转化法通过热解、气化、加氢还原或氧化等方法,快速将木质素解聚成热解油、合成气等燃料和化学品;生物转化通过微生物代谢将木质素转化为脂质、聚羟基脂肪酸酯和香草醛等高附加值产品[66]。基于木质素生物炼制的发展方向中,首先要考虑其从原料中分离的成本和对环境的影响,分离成本远高于其利用价值,且超出环境承受范围,就需设计新的分离、提取工艺;基于木质素的天然结构、高紫外吸收率、生物降解性[64]等特点,深入扩展它在生物基材料和木质素基纳米材料等领域的应用模式。

1.4 基于全组分的生物炼制

高粱秸秆的全组分生物炼制,能够实现秸秆的高值化利用,使秸秆的利用最大化,减少单一组分未完全利用对环境造成的二次危害。在以高粱秸秆为主要原料进行工业生产的利用方式中,大都以纤维素高效利用为秸秆生物炼制的主要导向,如燃料乙醇、丁醇、糠醛等,并未实现秸秆的全组分炼制,而半纤维素、木质素也是生产过程中浪费最为严重的组分。半纤维素结构不是化学均匀的,在预处理过程中容易被降解除去;木质素结构的黏合性和复杂性导致其在处理过程中能被分离但难以降解,基于此,研究者们提出了半纤维素、木质素优先分离与转化的生物炼制技术[44-45,67]。优先分离秸秆各组分,对分离的各组分进行生物精炼,构建高粱秸秆的分级资源利用模式,实现秸秆资源全组分利用。另一种方式是通过两相体系“一锅法”催化纤维素和半纤维素水解成糖并生成高附加值的含氧化学物质,而木质素首先被解聚成酚类、愈创木酚、醛类、酮类等,再进一步转化为烃类燃料、复合木塑材料前体和其他化学产品,如AlCl3催化的两相2-MeTHF(2-甲基四氢呋喃)/H2O预处理可以增强纤维素和半纤维素的酶水解效率,并沉淀获得木质素[32,59];使用氯化胆碱/甲基异丁基酮(ChCl/MIBK)双相溶剂体系的一锅法可以同时进行木质纤维素的分馏和转化,将纤维素、半纤维素酶水解为糖类并转化为糠醛,同时还能有选择性地提取木质素[33]。为了实现高粱秸秆更高效的全组分利用或各组分分级高值化利用,缓解作物秸秆对环境造成二次危害,提出高粱秸秆全组分多级循环利用策略或各组分分级资源利用模式,避免利用方式单一化,进一步完善高粱秸秆全组分生物炼制技术,实现高粱秸秆可持续发展[68]。

2 结论与展望

高粱秸秆生物炼制已应用于生物质能源、化学产品、生物材料等多个领域,但基于其不同组分和全组分综合利用的生物炼制技术还有待研究者们继续探索。高粱秸秆生物炼制的首要动机是缓解化石能源危机、减少环境危害,但由于预处理技术的限制,其大规模工业化生产受到影响,仍然不能实现高效、高产的生产模式。研究新的预处理技术,改进完善处理设备,是高粱秸秆生物炼制的重要前提;改进秸秆木质纤维素各组分分级方法,探寻优势生产菌种,是解决高粱秸秆高效生物炼制的瓶颈。高粱秸秆各组分分级分馏、利用技术仍存在挑战,秸秆的一锅式处理实现各组分高值转化,最大限度促进生物炼制效率,是提高高粱秸秆全组分整体效益的重要技术突破。

在全球化石能源紧缺和生态环境日益恶劣的严峻挑战下,通过生物炼制技术转化高粱秸秆等生物质材料高效生产低成本生物能源、化学产品和生物材料等,对减少温室气体排放,促进低碳循环发展,缓解日益严重的环境问题方面具有重要意义。虽然高粱秸秆生物精炼加工工业化、商业化规模仍存在许多不足,阻碍高粱秸秆的增值转化,但随着预处理技术和生物炼制技术的不断发展完善,高粱秸秆生物炼制模式也将迎来新的转折,为我国秸秆资源高值化利用、可持续性发展和环境保护等方面做出积极贡献。