基于RGV 的反应堆压力容器顶盖检查机器人系统*

国核电站运行服务技术公司 赵琛 周路生 陶今 梁国健 李一兰

核反应堆压力容器顶盖由于其贯穿件数量多,环境剂量率高,在役检查均采用自动化装置进行。本文以现场工作经验反馈和现有技术进行参考,研究设计了一套基于RGV 运载平台的反应堆压力容器顶盖检查机器人系统,该系统由RGV 控制器、RGV 运载平台、扫查器驱动控制模块和PC 等组成,运用直轨和环轨进行定位、行走,采用Dijkstra 算法进行轨迹规划,通过双目视觉原理进行顶盖贯穿件的管口自动对中,并根据顶盖无损检测方法开发设计相应的控制软件,以此实现对机器人的远程操控。

核电站反压力容器顶盖由于工况特殊性,对其进行在役检查时,无法进入顶盖下方进行手动操作,同时处于无损检测稳定性和重复性的需求,一般采用自动化设备来开展反应堆压力容器顶盖检查工作[1-3]。本文介绍了一种针对此类应用场合设计的反应堆压力容器顶盖检查机器人系统,通过人机界面(Human Machine Interface,HMI)可远程控制机器人,采用与末端携带的各类扫查器相互配合,实现机器人自主定位定向、路径规划、管口对中和顶盖贯穿件的自动扫查[4,5]。

1 顶盖机器人系统总体方案

1.1 设计背景

国际上针对核反应堆压力容器顶盖的检查工作没有具体、行之有效的方法,也未制定统一的行业标准,常见的反应堆压力容器顶盖检查方式是采用具有抗核辐射能力的多轴机械手搭载各类扫查器来完成[6]。现有顶盖检查项目中,一般选用五自由度机械手搭载各类超声/涡流扫查器的方式进行,机械手完成检查任务时需要携带大量的控制设备导致运输不便、维护麻烦,其软件控制系统集成于UNIX 操作系统中,无法脱离西屋服务器单独应用,系统的灵活性和适应性较差,功能受限,特别是部分零部件已经停产[7],这对控制系统设备维修造成很大障碍,且其使用成本高,控制复杂,管口对中速度慢,存在机械手掉电时末端的扫查器受重力而翻转刮伤顶盖内壁的风险。

同时,市面上出现的基于AGV 平台的顶盖检查机器人,虽然性价比较高、组装运输方便、控制管口对中时间相对缩短、操作简单,但由于AGV 激光雷达定位精度的不足和现场环境的影响(如地面不平、红色塑料布遇水后湿滑),故在AGV 进行管口自动对中后,需通过摄像头来进一步对中,特别是在遇到水平偏差较大的情况下,对中时间相对延长[8,9]。同时,由于基于AGV 平台的顶盖检查机器人采用的有线连接,在扫查过程中需要人工长杆挑线的方式来调整连接线缆的位置,防止出现绕线和妨碍AGV 跨象限运动行径的现象。此外,在AGV 将扫查器送出生物屏蔽圈人孔门进行更换的过程中,由于AGV 不是定轨运动,所以每次进出位置固定,需不断调整AGV 的位置,防止机器人与生物屏蔽圈相撞,考虑到摄像机视频监控图像的畸变和视野差,往往需要现场人员来指挥运动,这不免增加了工作人员的辐射剂量。

随着核电站数量的增加,核反应堆压力容器顶盖的检查工作也越来越频繁,为全面实现反应堆压力容器顶盖检查系统的国产化,需要在后续反应堆压力容器顶盖役前和在役检测项目中,有足够的操作简单、组装运输方便、性价比高的自动化检查设备来开展工作。

1.2 总体方案

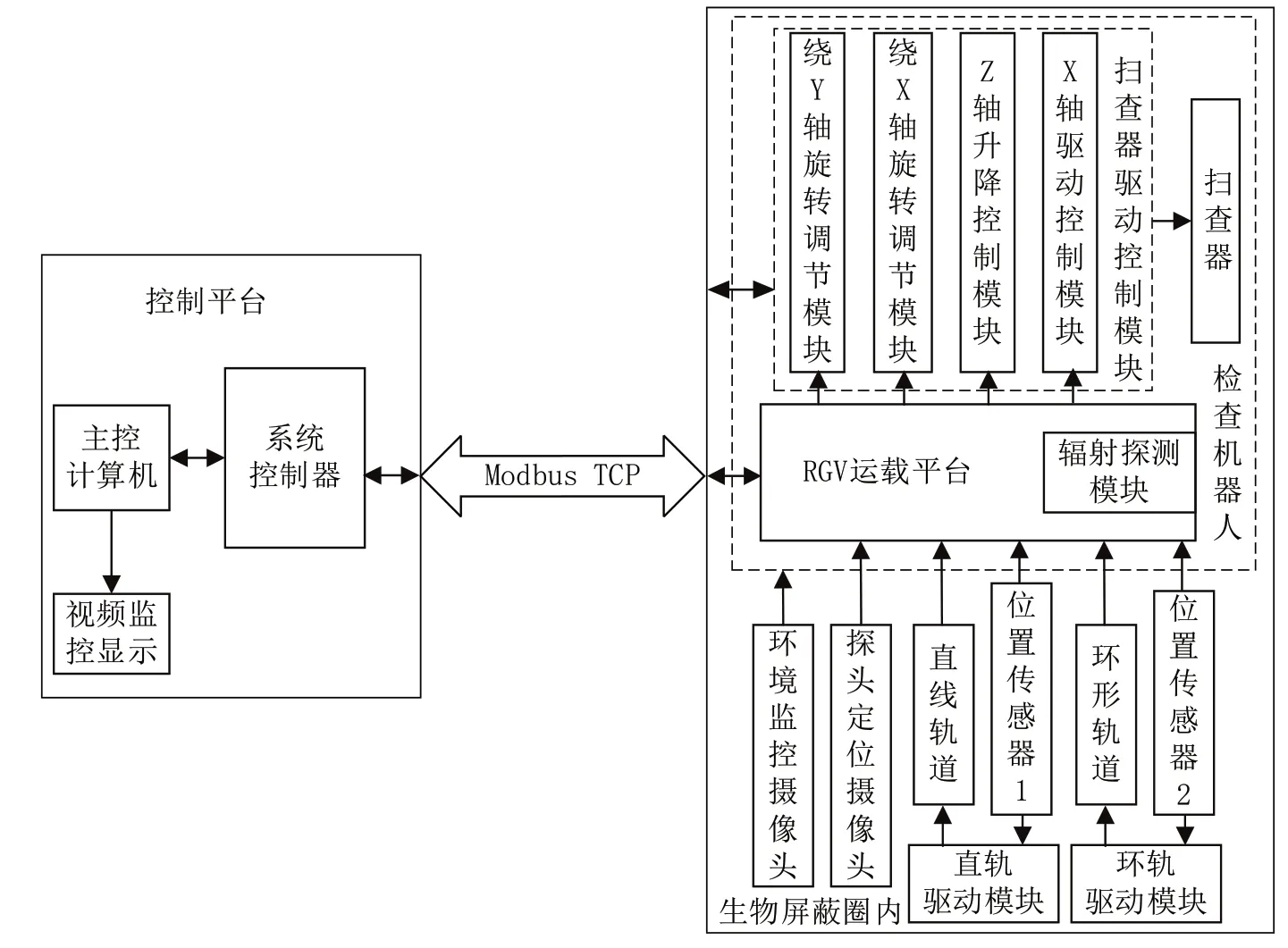

顶盖检查机器人实施检查工作时,机器人布置于反应堆压力容器顶盖下面的生物屏蔽圈内,通过生物屏蔽圈人孔门将控制线缆与控制区域的机器人系统控制器相连,建立网络连接后实现PC 远程控制,总体方案如图1 所示。

图1 机器人整体系统总体方案Fig.1 Overall plan of the robot system

本控制系统主要由检查机器人本体、直轨/环轨、监控显示单元和控制平台等组成,检查机器人与系统控制器之间以Modbus TCP 通讯协议进行数据通讯[10]。检查机器人本体由RGV(Rail Guided Vehicle,有轨制导小辆)运载平台、扫查器驱动控制模块和扫查器组成,其中扫查器驱动控制模块装载于RGV 运载平台上方,扫查器安装于扫查器驱动控制模块的扫查器支撑台上,通过燕尾槽卡扣方式快速拆装,其种类包括7160、7170 等扫查器类型,扫查器的上下移动采用Z 轴升降控制模块来控制。

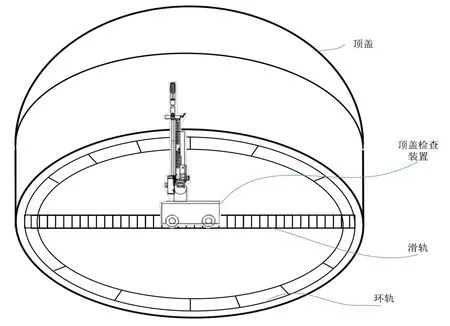

顶盖检查机器人在生物屏蔽圈内分布示意图如图2所示。由于顶盖在役检查时扣于生物屏蔽圈上,其0°角和中心位置是固定的,所以CRDM 管和Quickloc 管相对生物屏蔽圈的地面映射位置也是固定的,在确定顶盖0°角和中心位置后,即可构建相应的平面电子地图。当需要将RGV 移动至某一指定管口时,只需通过主控计算机键入相应的管号,后台算出当前位置与指定管口的最短距离后,便可给环型驱动模块和直轨驱动模块运动指令,通过直轨在环轨上的旋转运动和RGV 在直轨上的直线移动快速到达指定管口下方。

图2 顶盖检查机器人检查示意图Fig.2 Schematic diagram of top cover inspection robot inspection

理论上安装在轨道上的RGV 处于水平状态,若在顶盖检测过程中需要对扫查器进行水平微调,可通过绕X轴旋转调节模块和绕Y 轴旋转调节模块来实现。由于生物屏蔽圈人孔门的位置是固定的,每次进行扫查器更换时,只需将支撑RGV 的直轨旋转至指定角度,便可在不用现场工作人员的指引下,快速将扫查器移动至生物屏蔽圈小门进出口位置进行拆装。

2 顶盖检查机器人系统搭建

2.1 扫查器驱动控制模块

扫查器驱动控制模块由扫查器支撑台、绕Y 轴旋转调节模块、X 轴驱动控制模块和Z 轴升降控制模块组成,其结构示意图如图3 所示。图3 中RGV 运载平台以其中心为原点,以垂直于车头(车尾)平面为X 轴,以平行于车头(车尾)平面为X 轴建立的全局坐标系oxy,扫查器驱动控制模块在RGV 运载平台上的安装保持中心和坐标系oxy,且安装后的扫查器探头中心与RGV 运载平台中心一致。绕X 轴旋转调节模块可进行-15°~195°的旋转,绕Y 轴旋转调节模块通过RGV 升降丝杠的高低调节,可带来RGV 绕Y 轴±15°的角度调节,两者相结合即可调节扫查器的水平状态。在检查机器人完成走管等定位动作后,若需要进行位置微调,则采用X 轴驱动控制模块和Y 轴方向的直轨驱动控制模块来实现。

图3 检查机器人结构示意图Fig.3 Schematic diagram of inspection robot structure

2.2 RGV 运载平台轨道

RGV 运载平台轨道由环形轨道和跨越环轨直径的直线轨道组成。直轨的旋转通过环形导轨驱动模块来完成,RGV 运载平台在直轨上的移动由直轨驱动模块来完成,其中在直轨的中间和环轨在生物屏蔽圈中的0°位置设置有位置传感器,用于RGV 在生物屏蔽圈内的位置标定。在顶盖吊装作业前,将环型轨道和直线轨道安装于生物屏蔽圈中,为让RGV 运载平台处于与生物屏蔽圈同心圆的位置和水平状态,环轨安装时通过定位螺栓和环轨支撑柱的高度调节来实现。

2.3 RGV 运载平台

RGV 运载平台采用四轮支撑、二轮驱动模式,驱动轮实现RGV 运载平台在直线导轨上的移动,RGV 运载平台辅助轮支撑杆具有绕Y 轴丝杠自动升降功能,用于配合扫查器驱动控制模块的绕X 轴旋转调节模块进行扫查器水平状态调节,如图4 所示。

图4 RGV 运载平台绕Y 轴水平调节示意图Fig.4 Schematic diagram of RGV carrier platform horizontal adjustment around the Y-axis

RGV 运载平台、扫查器驱动控制模块、环轨驱动控制模块和扫查器的线路、水管、气管引出后,从直轨和环轨的下方铺设,这样在顶盖检查机器人移动作业时,不用担心地面绕线、漏水、打滑等问题。

3 机器人控制系统设计

3.1 RGV 运载平台运动路径规划

3.1.1 Dijkstra 算法原理

Dijkstra 算法是解决最短路径问题的经典算法之一,以遍历的形式找到图中所有节点的最短路径,从而确立目标点的最短路径[10,11]。RGV 运动路径的搜索与规划必须先采集其结构化静态环境信息后进行建模,然后在建立的地图模型上进行路径规划,栅格地图结构简单,空间数据的重叠和组合容易,易于实现算法功能[12-14]。基于以上优点,系统采用蛛网状栅格地图进行建模,栅格信息与RGV 的工作环境相对应,地图中的主节点对应其运行过程中的不同顶盖贯穿件管口中心位置。采用栅格地图建立模型,可以最大限度减少不必要的地图信息,提高计算机对路径规划的处理速度与能力,便于创建与维护。

3.1.2 基于Dijkstra 算法的RGV 路径规划

在基于Dijkstra 算法的RGV 路径规划中,蛛网状栅格地图以生物屏蔽圈圆心位置为中点,以生物屏蔽圈0°角位置为直轨的0°角,节点的位置用极坐标n(ρ,θ)来表示,其中ρ代表该节点与生物屏蔽圈圆心位置的距离,θ代表该节点相对0°射线的夹角,选择估算函数F(n)作为当前节点到下一个节点的最短路径[15]。

估计函数F(n)表示如式(1)所示:

式(1)中:L(n)为RGV 从初始节点n1 到目标节点n2 的移动直轨路径;G(n)为直轨从初始节点n1 到目标节点n2 的移动环轨路径。

由于RGV 在直轨上的移动有前后两个方向,直轨在环轨上的移动有逆时针、顺时针两个方向,故L(n)和G(n)均存在两种解,即:L(n)=ρ1+ρ2或L(n)=|ρ1-ρ2|,或其中r为环轨半径。若初始节点n1 到目标节点n2 的路径处于运动奇异点上(初始节点n1位于环轨圆心,目标节点n2与直轨呈90°),则以环轨逆时针运行优先计算,即

基于Dijkstra 算法的RGV 路径规划如图5 所示。Dijkstra 算法在路径搜索的过程中把初始节点n1 加入open-list,通过式(1)分别计算到下一个节点的估计值F,当选定目标节点(及管号、扫查器拆装固定位置)后,便从当前的open-list 选取最小的F 值作为最优路径,并加入close-list。如果发生暂停,则以当前节点为初始节点;如果选定目标节点后修改目标节点或运动过程中修改目标节点,则更新parent 节点的同时,更新目标节点,并接着遍历初始节点n1 到目标节点n2 的最短距离,直到找到最优规划路径并确认。

如果选择多CRDM 管连续检查,系统将遍历选中的所有检查节点,并规划出最优路径。顶盖检查过程中只需发出连续走管的指令确认,即可自动按规划路径进行连续走管,无需再次输入管号。

3.2 机器人系统运动控制策略

整个机器人系统运动控制流程图如图6 所示,启动电源后,机器人系统进行初始化处理并自检,自检内容包括网络连接状态、识别已经建图完毕的电子地图、RGV 运载平台在生物屏蔽圈内的极坐标位置、扫查器驱动控制模块位姿等。若机器人控制系统自检通过,机器人则可根据运动指令启动检查机器人和直轨运动。若存在设备过电压过电流、电池欠压、急停按下、上位机通讯异常、定位失败、姿态偏离、电量低等异常,则机器人RGV 运载平台报警灯进行蜂鸣灯闪报警,同时上位机控制界面提示相应报警信号,此时运动中的机器人将停止或减速(邻近障碍物时);当目标位置选定后,机器人系统将通过Dijkstra 算法规划的路径完成RGV 沿直轨前(或后)运动、直轨在环轨上进行顺时针(或逆时针)旋转运动,直至到达目标位置。

3.3 管口自动对中策略

由于扫查器超声探头与控制棒驱动机构(Control Rod Drive Mechanism, CRDM)的内径间隙只有1mm,与堆内核测仪表接管(QUICKLOC)的内径间隙甚至更小,为避免出现扫查器刮伤管口内壁、扫查信号不佳的问题,则当顶盖扫查机器人的RGV 运载平台根据规划路径到达指定管口下方后,进行管口二次定位。顶盖检查机器人存在两个坐标系,一个是RGV 在生物屏蔽圈的极坐标系;另一个是扫查器相对于RGV 的直角坐标系。在调整好扫查器水平状态后,上升扫查器至管口下边沿附近,以RGV 中心为原点,在扫查器X、Y 方向安装的两个摄像头实时获取被测管口图像,管口图像压缩变换后利用上位机对原始图像进行图像增强、去噪、边缘分割等分析处理来消除干扰、淡化图像中的非目标信息和增强目标特征信息,以此获取扫查器探头与管口中心偏差数据(测量相对单位:px),再将偏差数据信号转换成控制器可以执行的控制指令,通过控制RGV 的X 轴驱动电机的正反转和RGV 在直轨上(即Y 轴)的前后移动,让扫查器探头处于管口正中间,其管口自动对中策略如图7 所示。

图7 CRDM 管口自动对中策略框图Fig.7 CRDM nozzle automatic alignment strategy diagram

3.4 上位机控制软件设计

上位机控制软件采用Visual C++及其类库MFC 来开发,通过软件部署,实现上位机和机器人控制器之间的Modbus/TCP 协议交互,实现向机器人控制器发送控制指令以及获取机器人、扫查器的实时数据的目的[15]。

上位机控制软件启动后选择所检查的核电站堆型,进行地图选择后,即进入相应的主控界面。如图8 所示为选择AP1000 堆型后所显示的顶盖检查机器人控制系统HMI 界面。通过主控界面可以进行扫查设置、回零、复位、急停、管口对中和RGV 运载云台与扫查器驱动控制模块各控制轴手动/自动运行等操作,并实时显示状态提醒滚动词条、扫查器驱动控制模块各控制轴的位置、速度及负载和机器人RGV 运载平台位置,且在监测状态显示区可呈现扫查状态平面模型、管口自动对中参数和扫查器水平调节参数。

图8 机器人控制系统的HMI 界面Fig.8 HMI interface of robot control system

4 可行性分析

基于AGV 的反应堆压力容器顶盖检查机器人系统进行了青浦AP1000 顶盖模拟体的试验测试、“国和一号”CAP1400 顶盖出厂检查和HY201/202 AP1000 顶盖在役检查,通过几次现场作业结果可以看出该机器人系统操作顺畅灵敏,运行平稳,可以满足CRDM 管J 焊缝和对接焊缝的扫查,但对Quickloc 管的扫查由于管口斜面,扫查器探头较大,且AGV 需贴近生物屏蔽圈的边缘,在役检查有一定难度。

基于RGV 的有轨顶盖检查机器人与现有基于AGV顶盖检查机器人的控制模式相当,但相比之下有很大的改进与提升:(1)机器人结构简单、体积小、重量轻以及模块化组装设计等优势,可在大修期间无需长时间等待岛内航吊进行吊装,通过人工即可进行设备转运;(2)环轨在安装时已进行水平和与生物屏蔽圈同心圆调整,理论上RGV 运行期间均保持水平状态,节省了大量水平调节时间,即便是需要进一步调节扫查器水平,通过RGV 上的绕Y 轴旋转调节模块和扫查器驱动控制模块上的绕X 轴驱动调节模块即可完成;(3)地图搭建简单,无需在反光柱的辅助下进行电子地图搭建,而且在运动过程中也无需采用激光导航雷达实时测量机器人当前位置,通过直轨和环轨上的位置传感器、RGV 的X 轴驱动电机编码器以及直轨驱动电机编码器的反馈即可精确读取RGV 当前的位置,且运动过程中不受地面平整度、红色塑料布打滑、水渍等环境因素影响,定位重复度和定位精度都相对较高;(4)原有AGV 由于存在绕线风险,管口定位时只能选择在车尾对准生物屏蔽圈圆心的姿态,基于RGV 的顶盖检查机器人线缆全部从轨道下方布置,不存在绕线风险,且由于RGV 具有明确轨道,不会出现像AGV 那样碰撞地面摄像头和生物屏蔽圈内壁的问题;(5)在扫查器二次标定或更换操作时,由于摄像头的图像不足以多方位观察扫查器进出生物屏蔽圈人孔门的过程,为避免撞壁风险,原AGV 需在机械人员的辅助下进行操作,而RGV 由于轨道的存在,只要知晓人孔门的角度,每次操作只需一键即可到位,节省了大量时间的同时,减少了红区操作人员的辐射剂量;(6)由于顶盖在役检查过程中生物屏蔽圈内部剂量率较高,以往需要佩戴专用测量设备进行监测,而基于RGV 顶盖检查机器人具备的辐射探测模块可让附近操作人员在人机界面上便可清楚内部辐射剂量率;(7)控制界面更加便捷,简单,且功能明确。

5 结语

设计的机器人系统以RGV 运载平台为控制核心,以Modbus/TCP 协议作为通信媒介实现机器人的运动控制,配合轨道组件,实时获取机器人的姿态、坐标位置,采用Dijkstra 算法的路径规划策略提高了机器人的走管效率和控制便利性,通过搭载扫查器驱动控制模块和丰富的交互式HMI 精确控制扫查器运动,安全高效地对核反应堆压力容器顶盖的自动化检查,该机器人系统可兼容AP1000、CAP1400 及CPR 等堆型,并保证在AP1000 及CAP1400 堆的运行中,最外围QUICKLOC孔的可达性和扫查的安全性。