新型环保硅酸盐钝化液对多元合金渗层耐蚀性的影响

柴武,郭晓旭,王媛媛,王小龙,刘元海,何卫平

(中国特种飞行器研究所结构腐蚀防护与控制航空科技重点实验室,荆门 448035)

引言

多元合金渗层能够提高钢铁的耐蚀性,广泛应用于铁路、机械、建筑等领域。但是未钝化的渗层在湿热、盐雾、酸雨等复杂环境中的防护效果有限,钝化处理可以有效改善其耐蚀性和装饰性。传统的铬酸盐钝化膜耐蚀性好,但是Cr6+毒性较高,使用受到严格限制[1]。因此近年来硅酸盐、钼酸盐、稀土盐等无机盐钝化技术得到推广[2-4]。硅酸盐钝化液具有良好的稳定性和自愈合性且无毒无污染,在电镀锌、机械镀锌及多元合金共渗等领域得到广泛研究与应用[5,6]。

硅酸盐钝化液的成膜机理较为复杂,研究表明在镀锌层表面Zn-OH键首先与Si-OH键脱水缩合形成Zn-O-Si键,然后基体中的Si-OH键与溶液中的Si-OH键相互反应形成Si-O-Si键[7]。而在电镀锌表面,硅酸盐则通过锌层溶解、Zn2+与硅酸的反应、Ti3+的氧化等一系列化学反应形成包含Zn4Si2O7( OH)2·2H2O、Na2SiF6、ZnCl2等化合物的钝化膜[8]。目前,硅酸盐钝化液在多元合金共渗领域的报道较少,本文通过正交试验研究了钝化液配比及钝化工艺对多元合金渗层表面状态、耐碱性、耐中性盐雾性能及电化学性能的影响,揭示了钝化液配比及钝化工艺与渗层性能的关系。

1 试验

1.1 多元合金共渗

试验件材质为Q235钢,尺寸为50 mm×50 mm×6 mm。共渗前通过碱液清洗去除金属表面油污,通过机械抛丸去除浮锈及残余应力并激活金属表面活化能。然后将渗剂按比例混合并搅拌均匀,最后依次将试验件、渗剂及填充组分装入共渗炉,设定程序进行升温和保温,保温一定时间后冷却出炉,通过振动清洗将试验件表面粘附的粉末清理干净,得到共渗试样备用。

1.2 硅酸盐钝化

将硅酸盐钝化剂与去离子水按比例混合制成钝化液,将共渗试样在钝化液中常温浸泡一定时间后取出,离心去除共渗试样表面残留的钝化液,烘干即得到钝化膜。基础工艺参数为钝化液配比1∶4~1∶1,浸泡时间(1~5)min,固化温度(100~200)℃,固化时间(15~60)min。选取钝化液配比、浸泡时间、固化温度和固化时间4个因素进行正交试验,通过耐碱性、结合强度、耐中性盐雾性能及电化学性能测试得到最佳钝化工艺。

1.3 检测方法

1)表面形貌观察 使用KH-7700三维数字显微镜观察钝化膜的表面形貌,放大倍数为100倍。

2)耐碱性 配制5 %NaOH溶液,将试样浸泡其中168 h后取出吹干,记录浸泡前后试样质量。

3)耐中性盐雾性能 按照GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》方法进行试验,中性盐雾试验(NSS)在YW-1080盐雾试验箱中进行,试验时间为720 h。腐蚀介质为 5 % NaCl溶液,试验温度为(35 ± 2)℃,盐雾沉降量为(1~2)ml/(80 cm2·h)。

4)结合强度 按照GB/T 5210-2006《色漆和清漆拉开法附着力试验》要求,使用BGD500/S附着力测试仪进行测试。

5)电化学性能 使用电化学工作站测试钝化膜的电化学阻抗特性。三电极体系:参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为试样。腐蚀介质为3.5 %NaCl溶液,测试在常温下进行。电化学阻抗谱测试在开路电位下进行,测试频率范围为 0.1 Hz~100 kHz。

2 结果与讨论

2.1 钝化工艺正交试验

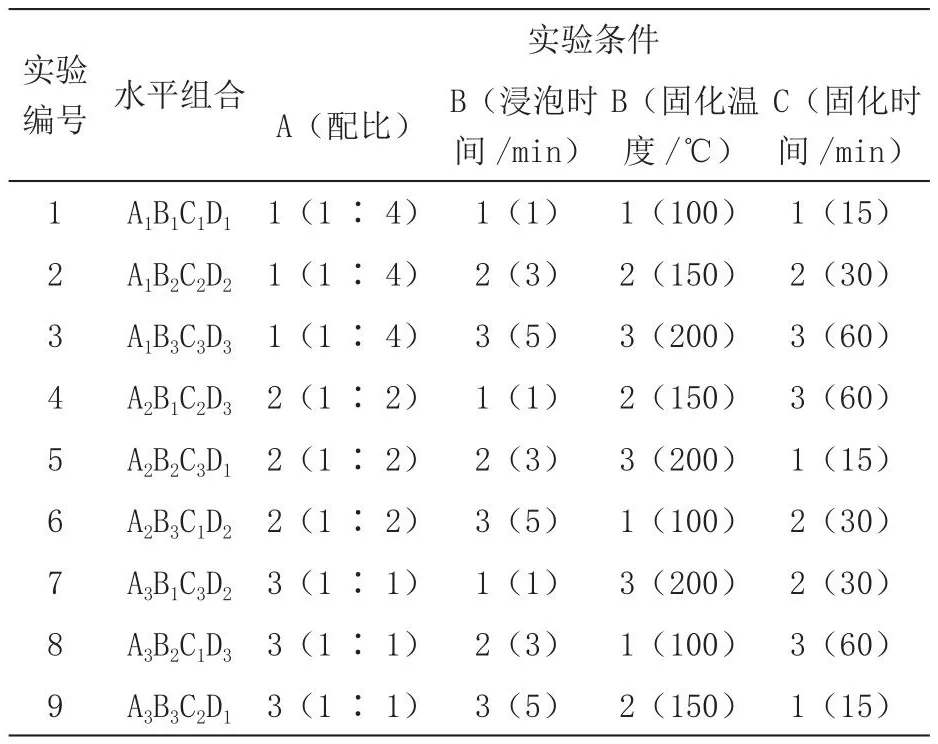

采用正交试验对影响钝化过程的主要因素钝化液配比、浸泡时间、固化温度和固化时间进行研究,钝化工艺正交因素水平设计见表1,正交试验表见表2。

表1 钝化工艺正交因素水平设计

表2 钝化工艺正交试验表

2.2 表面形貌观察

选取未钝化的0#试样和钝化后的1#试样,进行表面三维形貌观察如图1所示。由图1可知,钝化前渗层表面凹凸不平、粗糙度较大,钝化后渗层的平整度得到明显改善,良好的表面平整度有利于提高紧固件、法兰盘等零件在使用过程中的装配性。

图2 耐碱性失重率曲线

2.3 耐碱性测试

将试样浸泡在5 %NaOH溶液中168 h后,通过式(1)计算试样浸泡前后的失重率Φ,w0和w1分别表示浸泡试验前后试样的质量,耐碱性失重曲线如图3所示。由图3可知,相比未钝化的0#试样,钝化后各试样(1#~9#)失重率明显降低,表明钝化膜阻隔了碱性溶液向渗层及基体的渗透,钝化膜提高了渗层的耐碱性。

图3 结合强度测试

2.4 结合强度测试

多元合金渗层与基材为扩散冶金结合,反复拆卸也不会造成渗层脱落,结合强度明显高于电镀锌和热喷涂锌的机械/物理结合[9]。铬酸盐钝化前后渗层与基材的结合强度测试结果见图3。由图3可知钝化前后渗层的结合强度均能保持在13 MPa以上,钝化工艺与结合强度之间未呈现规律性变化趋势。

2.5 中性盐雾试验

中性盐雾试验720 h后,用三维立体显微镜观察试样表面有无红锈,测试结果见图4。由图4可知未钝化渗层表面有大量锈蚀,表明此时渗层已经不具备防护能力。钝化处理后,渗层表面锈蚀明显减少,表明钝化膜起到了良好的阻隔作用,避免了腐蚀因子与渗层的直接接触,多元合金渗层与硅酸盐钝化膜的协同效应大大增强了基材的防腐蚀能力。

图4 中性盐雾试验720 h后试样表面微观形貌

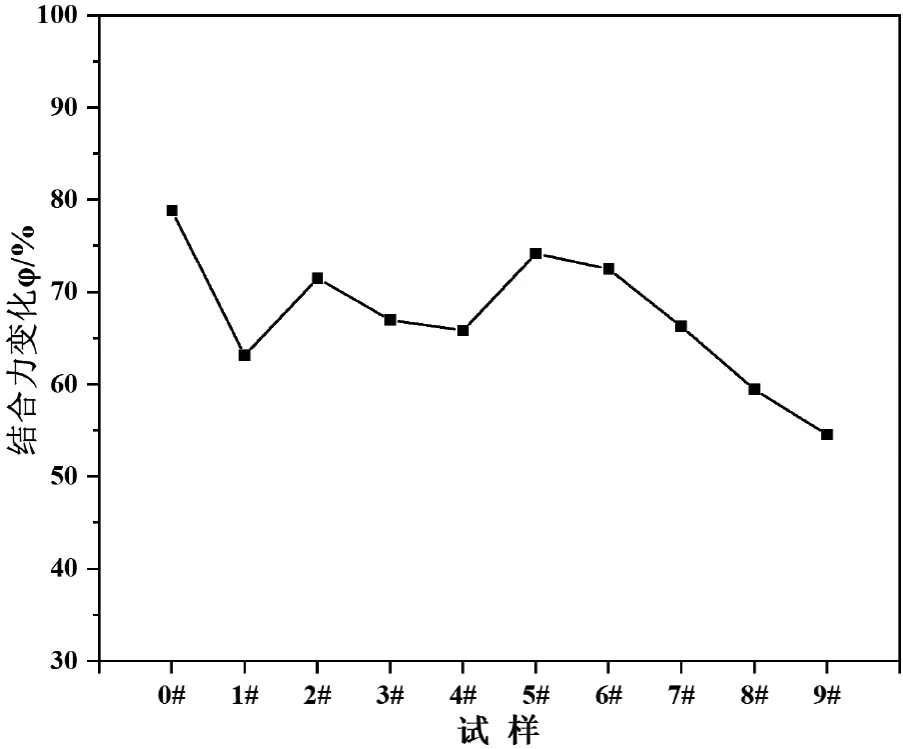

中性盐雾试验720 h后,测试各试样渗层与基材的结合强度,并与试验前结合强度进行对比,根据式(2)计算得到涂层结合强度变化情况。其中,BS0和BS1分别指盐雾试验前后涂层与基材的结合强度。

将测试结果绘制成如图5所示曲线。由图5可知,中性盐雾试验后,各涂层结合强度均有所降低。未钝化的渗层结合强度降低了78.82 %,明显高于钝化处理后的渗层。8#和9#试样经过720 h中性盐雾试验后结合强度降幅较小。

图5 中性盐雾试验前后涂层结合强度变化曲线

2.6 电化学性能测试

电化学性能可以快速有效评价钝化膜的耐蚀性,在Nyquist图中容抗弧半径的大小能够衡量渗层耐蚀能力的高低,低频区容抗弧半径越大,耐蚀性越好[10]。图6为试样在3.5 %NaCl溶液中测得的Nyquist图。由图6可知,容抗弧在低频区存在较大差异,相比未钝化的0#试样,钝化后的试样(1#~9#)容抗弧半径增大且低频区有明显的实部收缩现象,表明腐蚀反应得到抑制,耐蚀性提高,其中8#试样具有最大的容抗弧半径。

图6 试样在3.5 %NaCl溶液中测得的电化学交流阻抗谱

将不同试样在1 Hz的扫描频率下得到的阻抗值绘制成如图7所示的曲线,低频下阻抗值越高则表明耐蚀性越好。由图7可知,钝化后渗层的阻抗值明显增大,表明钝化处理提高了渗层的耐蚀性。在钝化后的试样中,6#、7#及8#试样具有较大的阻抗值。

图7 1 Hz扫描频率下的阻抗值

4 总结

本论文研制的硅酸盐钝化液改善了多元合金渗层的表面状态,显著提高了渗层的耐碱性和耐中性盐雾性能。钝化后渗层的碱液浸泡失重率明显降低,中性盐雾试验后结合强度的变化趋势减弱,低频容抗弧半径和阻抗值有所增加。通过正交试验确定了最佳钝化液配比及钝化工艺,当硅酸盐钝化液与水的配比为1∶1,浸泡时间为3 min,固化温度为100 ℃,固化时间为60 min时,钝化膜具有最佳的耐蚀性。