基于多齿定位分度机构的高精度齿距样板的研制

凌四营, 刘远航, 龚海锋, 王奉涛, 凌 明*

(1. 汕头大学 智能制造技术教育部重点实验室, 广东 汕头 515063;2. 大连理工大学 微纳米技术及系统辽宁省重点实验室, 辽宁 大连 116023)

1 引言

齿距偏差反映了齿轮的加工精度,影响传动的准确性和平稳性,如果过大会在传动过程中产生较大的分度误差、加速度力、动载荷、振动和噪音。减小齿距偏差对于提高齿轮传动精度及传动平稳性有着积极的意义。我国圆柱齿轮精度制GB/T 10095.1 和国际标准ISO 1328-1 也规定了单个齿距偏差fp、齿距累积总偏差Fp作为齿轮几何精度的五个必检项目之二(其他三项分别为齿廓总偏差Fα、螺旋线总偏差Fβ和齿厚s)[1-2]。

为了保证齿轮测量仪器的测量精度和齿轮几何参数的量值统一,需要各种齿轮标准器对齿轮几何参数进行量值溯源、量值传递和量值比对。考虑到高精度齿轮的加工难度,通常将齿轮的必检几何参数分离出来,分别加工齿距样板、渐开线样板、螺旋线样板和齿厚样板传递齿轮的几何参数。其中,齿距样板主要用于校准齿轮测量仪器的齿距累积总偏差测量示值误差、单个齿距偏差测量重复性和回转台角定位误差[3-4]。

在齿轮国际量值比对项目COOMT. L-S18中,所使用的齿距样板的法向模数和齿数分别为mn=3 mm,z=34,单个齿距偏差fp=1.8~3.2 μm,齿距累积总偏差Fp=6.2~10.0 μm[5]。在齿轮国际量值比对项目EURAMET. L-S24 中,所使用的齿距样板的法向模数和齿数分别法向模数和齿数分别为mn=4 mm,z=37,单个齿距偏差fp=0.8~2.5 μm,齿距累积总偏差Fp=2.6~5.6 μm[6]。上述用作国际量值比对的齿距样板的齿距偏差偏大,其制造精度仍有提升空间。

大连理工大学高精度齿轮实验室对Y7125大平面砂轮磨齿机进行改进,实现了1 级精度标准齿轮的加工,单个齿距偏差fp=0.6~2.0 μm,齿距累积总偏差Fp=2.0~3.6 μm(法向模数和齿数分别为mn=2 mm,z=60,mn=4 mm,z=30,mn=6 mm,z=20)[7-8]。

考虑到高精度齿距样板的加工难度,业界也一直在寻求利用简单几何形体的组合传递齿轮几何参数的方法,Komori 等[9]通过多球式样板作为齿距样板使用,Wang 等[10]利用多球式样板校准回转台的误差,Kniel 等[11]通过一种“three-rosette”方法可以分离出多球式样板的制造误差、回转台分度误差和仪器测量误差,这种多球式样板具有结构简单、零部件加工精度高的优点。但是这种多球式样板球数较少(一般为6~12 个球),测量流程较为繁琐而且精度稳定性稍逊于传统的齿轮。

为了能进一步提高齿距样板的加工精度,以满足齿轮量值体系对齿距校准和测量不确定的更高要求。本文基于误差均化效应,设计了一种多齿定位爪,将Y7125 磨齿机的分度系统升级为多齿定位分度机构,利用多齿定位的误差均化效应提高磨齿机分度系统的分度精度,采用“正弦消减法”对分度盘位置进行调整,最终进行了加工对比实验。

2 多齿定位系统的误差均化

2.1 Y7125 大平面砂轮磨齿机分度机构的工作原理

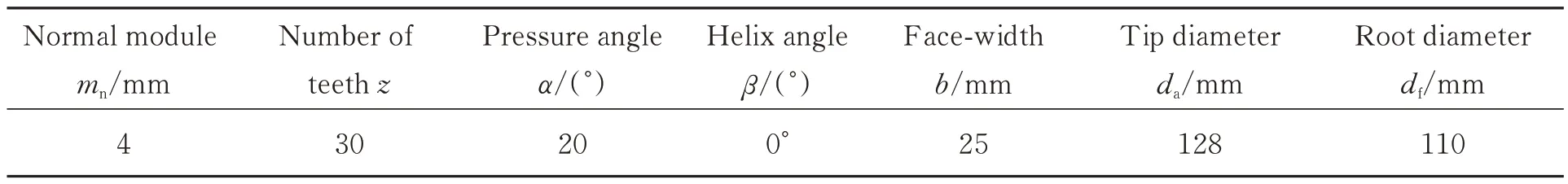

本文所待加工的齿距样板结构如图1 所示,设计参数如表1 所示。

表1 齿距样板的设计参数Tab.1 Design parameters of gear pitch artifact

图1 齿距样板结构Fig.1 Structure of gear pitch artifact

实验室所用Y7125 型大平面砂轮磨齿机如图2(a)所示,磨齿机的分度系统为单齿定位爪-分度盘式分度机构,分度原理如图2(b)所示。定位爪为单齿结构,分度盘与待加工齿距样板同轴,分度时,单齿定位爪在凸轮和弹簧的作用下完成一次起落,卡入分度盘下一个齿槽中,完成一次分度。这种单齿定位爪-分度盘式分度机构的分度精度依赖于分度盘自身的齿距加工精度和安装精度,在理想状况下,分度盘每次被卡爪固定时的位置是不变的,但由于卡爪与分度盘的安装误差以及分度盘的加工误差的存在,导致在卡爪进入齿槽时会使分度盘相对于理论位置产生微小的转动,导致分度不准确,进而影响待加工齿距样板的齿距偏差。而且利用这种单齿定位分度机构磨削相近规格的直齿标准齿轮时,分度机构的分度误差会放大约24%后复映到待磨齿距样板上[12]。所以为了降低待磨齿距样板的齿距偏差,必须降低分度机构的分度误差。

图2 Y7125 大平面砂轮磨齿机及其分度机构Fig.2 Y7125 gear grinding machine with a large surface grinding wheel and its indexing mechanism

误差均化效应是指两定位元件接触时,一件的尺寸偏向体外的误差最大处先与另一件接触,接触后由于负载引起的接触变形和相对磨损,每个接触点的误差值逐步接近,工作点迅速扩大,最终使定位元件的系统误差将是所有接触点的误差的平均值,从而使系统的定位精度大幅提高[13]。误差均化效应广泛应用于高精度定位装置如静压导轨、密珠回转轴系和端齿分度盘中[14-16]。基于误差均化效应,本文将Y7125 大平面砂轮磨齿机的单齿定位分度机构改进为多齿定位分度机构,通过增加参与定位的齿面,对分度盘的分度误差进行均化,以减小分度盘的制造误差对待磨齿距样板的误差复映,提高齿距加工精度。

2.2 定位系统的接触变形

首先考虑单齿定位爪与分度盘的接触变形。因为定位爪与分度盘的接触仅进行分度定位而不进行啮合传动,所以定位爪与分度盘间的接触可以视为Hertz 接触,其接触模型如图3 所示。

图3 定位爪与分度盘的接触变形Fig.3 Deformation of the position claw in contact with the indexing gear

在接触处,分度盘的渐开线齿廓可以视为直径为2ρ的圆柱(ρ为接触处渐开线的展开长度),定位爪可以视为平面,所以,定位爪和分度盘的接触变形δ满足:

以Y7125 磨齿机和其常用的齿数为z=120的分度盘(参数如表2 所示)为例,式中,弹簧拉力F=50 N,分度盘压力角α=15°,本文所用定位爪和分度盘材料分别为40Cr 和球墨铸铁,杨氏模量分别为E1=211 GPa,E2=169 GPa,泊松比v1=0.277,v2=0.275[17-18],接触处渐开线的展开长度ρ=46mm。计算可得,单齿定位爪与分度盘间的接触变形为0.02 μm(多齿定位爪因接触点更多接触压力更小所以变形也更小),不足分度误差的1/10,可以忽略。利用ANSYS 对单齿定位爪与分度盘接触的局部简化模型进行仿真,仿真如图4 所示,接触处齿面变形量小于0.03 μm,齿面的最大应力出现在接触点附近,验证了上述结论。

表2 Y7125 磨齿机齿数z=120 的分度盘的参数Tab.2 Design parameters of gear pitch artifact

图4 ANSYS 接触仿真Fig.4 Contact simulation by ANSYS

考虑到定位爪与分度盘间的接触变形仅为几十纳米,而单个齿距样板的加工周期内定位爪和分度盘的磨损可以忽略。所以本文不考虑磨齿过程中定位爪与分度盘接触时的接触变形与相对磨损,误差均化效应主要为多齿定位爪参与定位时对分度盘齿距偏向体外的大误差齿面的筛选。

2.3 多齿定位的误差均化

当分度盘存在安装偏心时,分度盘的实际分度误差满足:

其中:ed为分度盘的安装偏心,φ为分度盘的偏心相位,em为分度盘的制造误差。为了便于分析,本文将分度盘在分度圆上的与理论位置偏移的距离作为分度误差,而不以角度表示。

分度盘的分度误差曲线由一次谐波分量(对应分度盘安装偏心和分度盘齿距偏差中的一次谐波分量)、二次谐波分量(对应分度盘齿距偏差中的二次谐波分量)、随机信号(对应分度盘齿距偏差中的随机制造误差)组成:

其中:a1为一次谐波分量的幅值,a2为二次谐波分量的幅值,t为随机误差,i为分度盘的齿序,z为分度盘的齿数。

以Y7125 磨齿机常用的齿数为z=120 的分度盘为例,在MATLAB 软件中构造齿数z=120的分度盘的分度误差曲线,以得到的曲线(式(4))为基础进行数据仿真验证,a1=5 μm,a2=2 μm,t的幅值为1 μm。

其中:El为分度盘左齿面分度误差,Er为分度盘右齿面分度误差。

单齿定位爪和分度盘接触,进行一次定位时产生的理论分度误差Es(i)为齿槽左右齿面分度误差的平均值:

多齿定位爪使临近的多个齿面都参与定位,对接触齿面的分度误差进行均化,使一次定位产生的分度误差明显减小,其理论分度误差Em(i)为接触齿面分度误差的平均值。其理论分度误差为:

式中,n代表定位爪齿数。

基于以上理论,利用MATLAB 仿真验证多齿定位爪的误差均化效应,仿真结果如表3 和图5 所示。首先考虑在理论状态下,分度盘的八个齿面与四齿定位爪同时接触的情况,此时分度盘的分度误差由单齿定位爪参与定位时1.09 μm的分度误差降低至0.42 μm,下降61%。但是在实际加工过程中,由于加工误差和安装误差的存在,多齿定位爪无法保证所有齿面均参与定位,下面考虑多齿定位爪部分齿面参与定位的情况。多齿定位爪的部分齿面参与定位时,分度盘分度误差偏向体外的大误差齿面先与多齿定位爪接触。当多齿定位爪半数齿面参与定位时(四个齿面),分度误差降低为0.51 μm,下降53%。当多齿定位爪只有两个齿面参与定位时,分度误差降低为0.78 μm,仍可下降28%。所以即使只有两个齿面参与定位,多齿定位爪依靠其对大误差齿面的筛选作用仍能起到一定的误差均化作用。

表3 误差均化仿真结果Tab.3 Simulation results of error average

图5 单齿和多齿定位爪定位时分度误差的比较Fig.5 Comparison of indexing errors between four claws and one claw

2.4 分度精度保持性仿真验证

分度盘在使用过程中,除正常磨损外,可能会出现分度盘个别齿面损伤(齿距偏向体内),如果使用单齿定位爪时以损坏的齿槽进行定位,误差会直接反映到被加工齿轮上,导致加工出来的齿轮齿距精度变低。而使用多齿定位爪时,定位爪的误差均化作用有减小分度盘损伤所带来影响的可能,下面利用数据仿真的方法对其进行验证:以2.1 节中的分度盘加工齿数z=30 的标准齿轮为例,在分度盘的第5 个齿的左齿面设置一损伤量(其分度误差初始值为-0.3 μm,损伤后为-2.0 μm),再次进行仿真,多齿定位爪的工作条件为半数齿面参与定位。

如图6 所示,使用单齿定位爪时,齿轮的单个齿距偏差在分度盘磨损处发生了明显的改变,而多齿定位爪磨损前后的曲线完全重合,说明多齿定位爪具有更好的分度精度保持性,依靠多齿定位的误差均化效应,能够忽略分度盘一定的磨损量,使分度系统的分度精度更稳定。

图6 分度盘磨损前后被磨齿轮单个齿距偏差的比较Fig.6 Comparison for ground gears of single pitch deviations before and after wear of the indexing gear

3 多齿定位爪的设计

为保证理想情况下多齿定位爪的全部齿面均能与分度盘接触、参与定位,本文设计了一种齿爪两侧为非对称结构的多齿定位爪[19],如图7和图8 所示,下面是多齿分度爪的具体设计方法。

图7 多齿定位爪定位原理Fig.7 Positioning principle of the multi-tooth positioning claw

图8 单齿(左)和多齿(右)定位爪Fig.8 Single tooth (left) and multi-tooth (right) positioning claw

首先,过分度盘齿槽的齿中部做一条平行于分度圆切线的直线,该直线与分度盘齿廓的交点为多齿分度爪与分度盘的接触点,以Y7125 磨齿机齿数z=120 的分度盘为例,此时切线与分度盘齿廓的交点有12 个,但有4 个靠近齿顶部,所以对于本文所用齿数z=120 的分度盘,本文选择设计四齿定位爪(8 个齿面);然后,在每个接触点处做齿廓的切线,引出的齿廓切线即为定位爪的齿面;最后,将相邻面的齿根与齿顶位置均用一段圆弧面光滑连接,所有齿爪的齿高相等,齿顶在最远接触点下方的2~4 mm 处,以使定位时齿爪上的每个齿面都与对应的分度盘的齿面同时接触,且能保证在接触面法向有微小位移便可以完全脱离,使多齿定位爪在分离过程中不与分度盘发生干涉。

考虑到多齿定位爪的加工误差和安装误差,设计时将定位爪底座的厚度取小20~30 μm,安装多齿分度爪时根据多齿定位爪与分度盘齿面的光隙判断多齿分度爪的齿面与分度盘齿面的接触状况,通过在多齿定位爪和定位爪底座间添加垫片并研磨多齿定位爪的安装面和齿面调整多齿定位爪的安装位置,以达到多齿参与定位的效果。

4 齿距样板的加工与测量

4.1 齿距测量装置与测量方法

本文所用的齿距测量装置如图9 所示,经标定后,端齿分度台的分度误差为0.5″,对本文所制造齿距样板单个齿距偏差的影响约0.15 μm,影响较小。而测量芯轴相对于端齿分度台回转轴线的安装偏心对齿距偏差的影响较显著,为齿距样板加工和测量的主要误差源。测量时为消除被测齿距样板安装误差对测量结果的影响,本文利用多步法[20]测量齿距偏差,多步法的测量原理如下:

图9 齿距测量装置Fig.9 Gear pitch measuring instrument

齿距样板安装偏心对齿距累积总偏差的影响为:

其中:eg为安装偏心,待磨齿距样板的压力角α=20°,φg为偏心相位。

安装偏心误差对齿距累积总偏差的影响呈一次谐波变化趋势,周期为2π。所以可以根据周期误差的特性,将被测齿轮相对于测量芯轴旋转周期的一半(180°)再次进行测量,对于同一个齿而言,测量芯轴的安装偏心对于两次测量结果的影响量大小相等、方向相反,即可以通过将两组测试结果取平均的方式消除测量芯轴安装偏心对于测量结果的影响。利用多步法测量时,该仪器测量不确定度U95=0.3 μm[21],满足1 级精度齿距偏差的测量要求。

测量室温度为(20±0. 5)℃,测量时被测齿距样板在测量室时静置24 h 后进行测量,齿距偏差在每个相位均进行五次以上的测量,并将其中五次无粗大误差的测量结果取平均值作为最终测量结果。

4.2 齿距样板加工工艺

4.2.1 待磨齿距样板安装位置的调整

除分度系统的分度误差外,在加工高精度齿距样板时,还需要考虑待磨齿距样板的安装偏心对齿距偏差的影响。考虑到目前该规格齿距样板的齿距累积总偏差通常在2 μm 以上,所以当待磨齿距样板的安装偏心小于0.3 μm 时,安装偏心对齿距偏差的影响是可以接受的。

待磨齿距样板在磨齿机上的安装如图10(a)所示,磨齿芯轴通过压环和紧定螺钉安装在磨齿机上,通过调整磨齿芯轴上的调整螺钉调整磨齿芯轴的位置,使磨齿芯轴相对于主轴回转轴线的径向跳动误差小于0.3 μm,调整过程如图10(b)所示,然后通过单边过盈2~3 μm 的密珠轴套将待磨齿距样板安装在磨齿芯轴上,并通过平垫圈、十字垫圈、锁紧螺母固定。下面进行分度盘安装位置的调整。

图10 待磨齿距样板安装位置的调整Fig.10 Adjustment for location of ground gear pitch artifact

4.2.2 分度盘安装位置的调整

首先对分度盘的安装位置进行粗调,分度盘齿数z=120,通过电感测微仪测量分度盘基准外圆柱面的径向跳动,如图11 所示,将分度盘径向定位外圆柱面相对于磨齿机主轴回转轴线的径向跳动误差降低到10 μm 以下,然后对齿距样板进行试磨,在加工时,将待磨齿距样板的1 齿对准分度盘上的1 齿,分度盘的90 齿与单齿定位爪接触。

图11 分度盘安装位置的调整Fig.11 Adjustment for location of indexing gear

磨后对齿距样板进行时效处理,然后进行测量。测量方法如上节所述,测量结果如图12 所示。其一次谐波分量为:

图12 试磨齿距样板的齿距累积偏差Fig.12 Cumulative pitch deviation of test gear pitch artifact

其幅值为1.19 μm,出现在齿距样板的7 齿(83.7°)。不妨认为被磨齿距样板齿距累积总偏差中的一次谐波分量都是由于分度盘的安装偏心引起的,根据一次谐波分量的幅值与相位角,通过径向调偏分度盘进行误差补偿即可减小被磨齿轮的齿距偏差。分度盘安装偏心对被磨齿距样板齿距累积总偏差的影响为:

其中:r为待磨齿距样板的分度圆半径,R为分度盘的分度圆半径,本文r=60 mm,R=135 mm。

依式(8)和式(9)计算分度盘的调整量与调整相位,单齿定位爪与分度盘的实际接触位置滞后于待磨齿距样板1 齿90°,所以分度盘的实际调整相位角为-6.31°,即由分度盘的120 齿指向60齿,调整量为2.68 μm。

调整前被磨齿距样板的齿距累积偏差为3.4 μm,如果将一次谐波分量全部消减,预计调整后的累积差为2 μm。进行第二次磨齿实验,调整完毕后再次进行磨削,测量其齿距偏差。齿距累计总偏差由3.4 μm 下降到2.3 μm,该齿距累积偏差可以接受,不再对分度盘的安装位置进行进一步的调整。残留的一次谐波分量可能与齿距样板在磨齿时的安装偏心、分度盘的调整误差、磨齿时的随机误差等因素有关。

4.2.3 分度盘使用齿序的选择

本文所加工的齿距样板的齿数z=30,在使用单齿定位爪时,分度盘只有四分之一的齿槽参与定位,所以本文将分度盘的120 个齿分为4 个序列,即:1 序列的齿序为1,5,9,13,…,117;2 序列的齿序为2,6,10,14,…,118;3 序列的齿序为3,7,11,15,…,119;4 序列的齿序为4,8,12,16,…,120;而多齿定位爪在改变定位序列时,与之接触的四个齿槽也会发生变化。

本文利用单齿定位爪和多齿定位爪分别进行分度盘四个齿序下的磨齿实验,研究单齿和多齿定位系统的分度精度差异。

4.3 齿距偏差测量结果

利用单齿定位爪和多齿定位爪分别进行分度盘四个齿序下的磨齿实验,磨削后齿距样板的齿距偏差测量结果如表4 所示,将表4 中被磨齿距样板单个齿距偏差最小和最大时的分度盘序列分别记为定位最优和最差序列(当单个齿距偏差相同时考虑齿距累积总偏差),单齿最优定位序列(4 序列)与多齿最优(4 序列)、最差序列(1序列)磨齿时齿距样板齿距偏差的对比如图13 和图14 所示。相较于单齿定位爪,多齿定位爪在分度盘的四个使用齿序下,齿距样板的单个齿距偏差和齿距累积总偏差均有一定幅度的减小,单个齿距偏差降低了30.0%~36.4%;齿距累积总偏差降低了30.4%~48%,多齿定位爪的误差均化作用明显。

图14 单齿定位系统和多齿定位系统加工出的齿距样板的单个齿距偏差的比较Fig.14 Comparison of the single pitch deviation for gear pitch artifacts machined with single and multitooth positioning

本文最终实现了法向模数mn=4 mm、齿数z=30 mm、单个齿距偏差fp=0.6 μm、齿距累积总偏差Fp=1.4 μm 的齿距样板的磨削加工,与我国国家标准GB/T 10095.1-2022 中该参数1 级精度齿距公差的比较如表5 所示,该齿距样板的单个齿距偏差和齿距累积总偏差比1 级齿距公差减小约64.7%和72.0%。

表5 齿距样板的齿距偏差与1 级齿距公差的比较Tab.5 Pitch deviations of the gear pitch artifact compared to class-1 pitch tolerances

随着多齿定位爪和分度盘的使用,分度盘齿距偏向体外的大误差齿面会率先磨损,本文所提出这种磨齿机多齿定位分度机构的分度精度会进一步提高,有拥有加工更高精度齿距样板的可能。

5 结 论

为研制高精度齿距样板,本文针对提高齿距加工精度的问题展开研究,基于误差均化原理设计了一种多齿定位爪用于Y7125 大平面砂轮磨齿机的分度系统,利用MATLAB 对多齿定位分度机构误差均化效应和磨损后分度精度保持性进行了数据仿真,并分别采用单齿和多齿定位分度机构进行对比加工实验。实验结果表明,相较于单齿定位分度机构,采用多齿定位分度机构时齿距样板的单个齿距偏差降低了30.0%~36.4%、齿距累积总偏差降低了30.4%~48%,齿距加工精度有大幅提升,多齿定位爪的误差均化作用明显。

优化后的多齿定位分度机构可以实现法向模数mn=4 mm、齿数z=30、单个齿距偏差fp=0.6 μm、齿距累积总偏差Fp=1.4 μm 的齿距样板的超精密磨削加工,其齿距精度优于我国圆柱齿轮国家标准GB/T10095.1-2022 中1 级精度齿距公差的要求(fpT=1.7 μm,FpT=5.0 μm)。