基于展开轮廓三轴代码转换的轴类零件四轴加工研究

文豪,黄东,邹伟全,张小明

(广东省科技干部学院机器人学院,广东珠海 519090)

0 前言

轴类零件是一种非常典型的机械零件,广泛应用于机械行业等工业领域[1]。对应地,车削加工是该类零件最常用的加工方法,其轴向端面、圆柱面、阶梯面、锥面、螺纹、内孔、内外槽、二维曲线回转曲面等常见特征结构均可直接在数控车床加工成型[2]。然而一些非回转的结构特征,如键槽、销孔、轴面方槽、轴面凸台、径向平面等,则无法通过车削加工的方式直接成型,需要拆卸已完成回转特征加工的零件并使用其他设备如数控铣床进行二次装夹加工。车铣复合机床在数控车床的基础上添加了主轴装置,可实现轴类零件常见简单或特定非回转结构特征的非拆卸直接加工[3],但仍无法自适应完成具备复杂展开轮廓外圆柱面或扭曲叶片等各种复杂结构特征的轴类零件加工。

目前机械行业中更普遍的做法是,在三轴数控机床上添加回转工作台[4],并改造为四轴数控机床[5]。这种四轴数控机床结构可实现3个正交直线轴及唯一旋转轴的多轴联动加工[6],直接解决轴类零件回转特征、非回转特征及复杂结构特征[7]的一体加工成型[8]。然而该种结构的四轴数控机床的运动控制及代码生成更为复杂,不仅需要计算加工路径的刀位坐标,还需要选择合适的刀轴矢量方向驱动回转工作台的旋转轴坐标回转[9]。UG是目前机械行业中应用最广的商用CAM软件,可有效实现这种四轴数控机床的刀具路径生成[10]。在此基础上,通过四轴数控机床对应后处理器的数控代码生成[11],即可解决具备各种复杂结构特征的轴类零件加工问题[12]。由于四轴数控加工的刀具运动相对复杂易错,实际加工前也常使用Vericut软件对刀具路径进行加工路径及效果的仿真校验[13],以避免干涉撞刀等加工问题的出现,优化零件的实际加工质量[14]。

具备复杂展开轮廓外圆柱面的轴类零件是一种非常典型的轴类零件[15],但其加工相对困难。上述的四轴数控机床可完成该种零件的数控加工,目前UG等商用CAM软件也可实现其加工路径生成。然而其中的软件操作相对复杂,对操作人员的技术水平要求相对较高,实际操作不稳定,实际应用效率相对较低,无法满足工业领域的生产要求。

对此,以具备复杂展开轮廓外圆柱面的轴类零件为研究对象,研究其展开轮廓三轴代码转换四轴代码的方法。基于四轴数控机床结构及运动控制机制,分析UG软件中复杂展开轮廓外圆柱面的数控代码生成操作方法。研究复杂展开轮廓三轴代码的刀位坐标与四轴代码的数据转换关系,开发轴类零件外圆柱面展开轮廓的四轴代码转换软件。通过UG及所开发代码转换软件的具体操作,生成轴类零件复杂展开轮廓外圆柱面的四轴数控加工代码,并于Vericut软件中仿真验证。所研究方法可直接实现轴类零件复杂展开轮廓外圆柱面的四轴数控代码生成,具备了稳定性与速度效率的优势。

1 当前展开轮廓外圆柱面的四轴加工

1.1 四轴数控机床结构

四轴数控机床可实现4个自由度的刀具运动加工,并由3个正交直线轴及1个回转轴组成,且回转工作台一般安装在床身导轨的工作台上。四轴数控机床常使用立式结构,主轴垂直分布。C轴的回转运动与主轴平行,可使用XOY平面的轨迹插补代替C轴的回转运动。因此,根据运动控制方式,常用的四轴数控机床可以划分为两类:

(1)XYZ+A轴,适用于旋转类零件的加工及车铣复合加工。

(2)XYZ+B轴,其工作台尺寸较小且主轴刚性差,仅适合加工小零件。

根据运动控制方式的特点,应选择XYZ+A轴的四轴数控机床实现轴类零件复杂展开轮廓外圆柱面的四轴加工。图1所示为一款常用的XYZ+A轴四轴数控机床。

1.2 当前技术的操作流程

具备复杂展开轮廓外圆柱面的轴类零件常用于机械行业,其外圆柱面具备复杂的结构特征,一般在图纸上使用展开轮廓表达这些结构特征的尺寸,且这些特征的端部与底部仍为半径恒定的圆柱面。图2所示的KN95口罩机齿模就是一个具备复杂展开轮廓外圆柱面的轴类零件。

图2 KN95口罩机齿模Fig.2 KN95 mask machine tooth die

使用XYZ+A轴的四轴数控机床可完成该种轴类零件复杂展开轮廓外圆柱面的数控加工,其中主轴立铣刀应垂直于零件轴线方向,Y轴坐标与轴类零件回转轴坐标对齐,X、Z及A轴联动插补走刀,Z轴控制径向切深,X和A轴控制加工刀具的切削位置。

数控机床的走刀加工需要对应加工零件的数控代码,其中在CAD软件中完成零件模型的三维建模再调用CAM模块的功能生成各加工工序的数控代码是目前计算机辅助设计与制造技术中的最常用方法。然而对于该类具备复杂展开轮廓外圆柱面的轴类零件,大多数商用计算机辅助软件均无法完成主轴立铣刀与零件三维模型关于四轴加工刀轴矢量方向控制的有效布尔运算,即无法直接在零件三维模型的数据基础上生成主轴立铣刀的四轴加工代码。因此对于该类零件的四轴加工代码生成,目前的解决方法是创建外圆柱面走刀加工的辅助空间曲线驱动四轴加工的数控代码生成。目前UG软件中针对轴类零件复杂展开轮廓外圆柱面的四轴加工代码生成操作如图3所示。由于商用软件并没有集成展开轮廓三轴刀路直接转换为四轴加工代码的功能模块,必须辅以大量计算机软件的人工操作。先将展开轮廓的三轴加工代码转换为曲线,再重新导入并缠绕在外圆柱面,从而形成外圆柱面走刀加工的辅助空间曲线。但其中的工作量极大,耗时长,所生成的四轴加工刀路的进刀与退刀易出现干涉碰撞等问题,需要人工经验操作以优化解决,对于技术人员的专业技能水平要求甚高,不利于工业中的实际应用。因此,研究基于展开轮廓三轴代码转换的轴类零件四轴加工方法具备实际应用的价值与意义。

2 展开轮廓的加工代码转换

2.1 代码转换的基本原理

基于XYZ+A轴的四轴数控机床,针对轴类零件复杂展开轮廓外圆柱面的四轴加工代码生成,分析展开轮廓三轴刀路与四轴刀路的刀位坐标位置转换关系。设四轴刀路坐标系XYZ位于轴类零件中央位置,每个轴线方向对应于四轴数控机床的运动控制方式,是四轴数控机床加工轴类零件的实际加工坐标系;三轴刀路坐标系X′Y′Z′对应于展开轮廓的中央位置,且展开轮廓绘制于X′O′Y′平面上。如图4所示,将两坐标系调整移动至图示位置,即两坐标系的3个直线轴互相平行且方向相同。坐标系X′Y′Z′的原点O′位于坐标系XYZ的原点O的+Z方向,展开轮廓所在的X′O′Y′平面与轴类零件外圆柱面相切,即两坐标系坐标原点O与O′的距离为外圆柱面半径R。

图4 刀位坐标的位置转换关系分析Fig.4 Analysis on position conversion relationship of tool position coordinates

基于以上的几何数据基础,展开轮廓三轴刀路的刀位坐标P′(x′,y′,z′)与轴类零件四轴刀路的刀位坐标P(x,y,z,a)存在明显的几何数值关系。具体分析的结论如下:

(1)刀位坐标于轴向方向上没有任何相对位移,故有x=x′。

(2)展开轮廓外圆柱面的四轴加工必须使刀轴矢量远离轴类零件的回转轴,即主轴立铣刀的切削刃方向必须对准回转轴,固有y=0。

(3)展开轮廓三轴刀路的刀位坐标P′位于X′O′Y′平面上,轴类零件四轴刀路的刀位坐标P则位于XOY平面上。XOY平面与X′O′Y′平面平行,且其距离为外圆柱面半径R,故有z′=z+R。

(4)四轴刀路刀位坐标P的A轴旋转角度对应于展开轮廓三轴刀路刀位坐标P′在Y′轴方向上的移动位置。根据弧长计算公式可知,l=α×R。其中,l为展开轮廓三轴刀路刀位坐标P′转换到外圆柱面所对应的圆周弧长,α为圆周弧长对应的圆心角弧度数。Y′轴的正方向移动对应于A轴的负方向旋转,弧度制需要转换成角度制,且A轴的旋转角度范围为0°~360°,故有a=180°-180°y′/πR。

根据以上的分析结论,可总结展开轮廓三轴刀路刀位坐标P′(x′,y′,z′)与轴类零件四轴刀路刀位坐标P(x,y,z,a)的数据转换关系:

(1)

因此,只要将展开轮廓三轴刀路的后处理代码生成强制输出所有的刀位坐标,再通过以上数字转换关系的数值运算处理,即可直接获得轴类零件复杂展开轮廓外圆柱面的四轴加工代码。

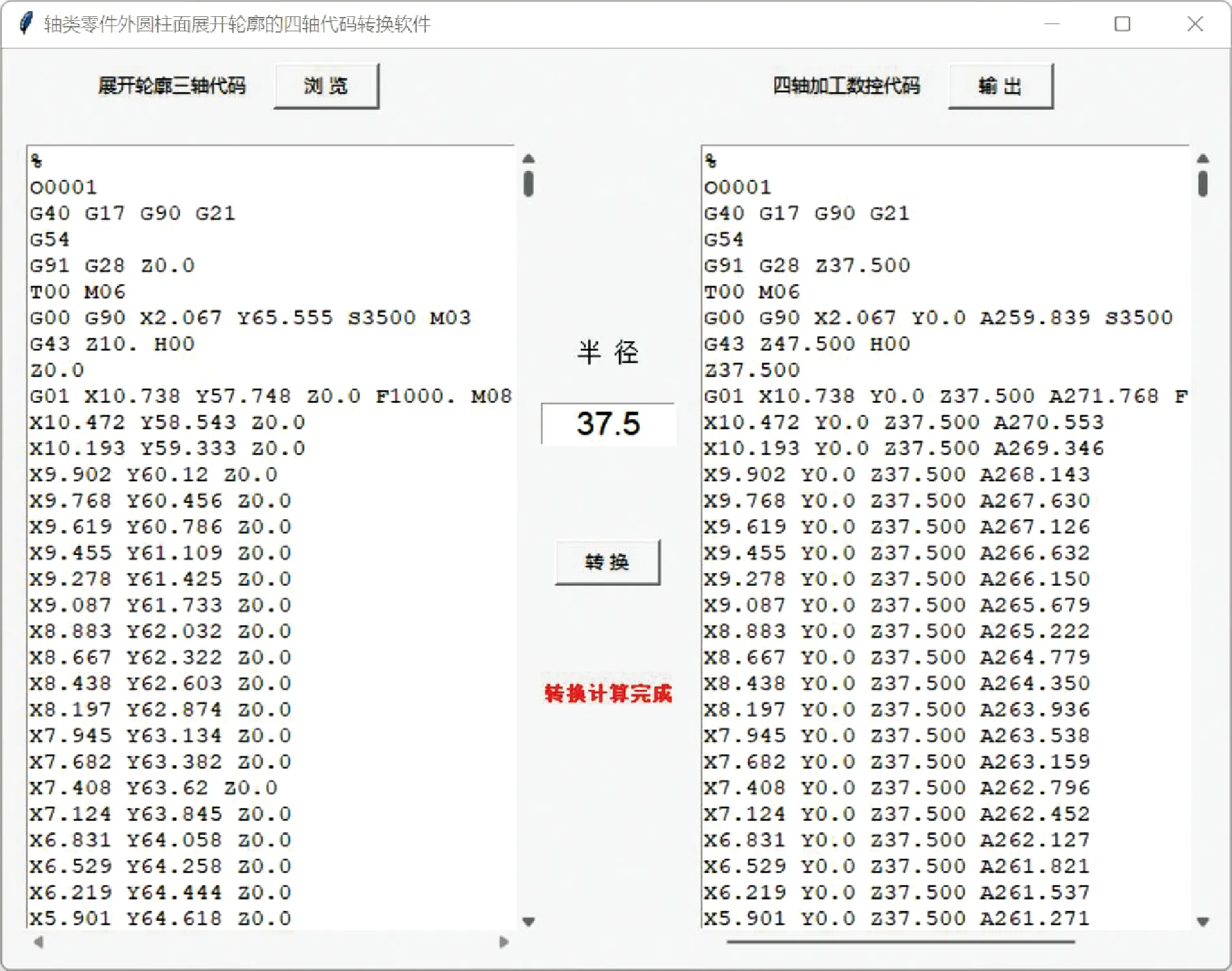

2.2 转换系统的软件开发

基于以上总结展开轮廓三轴刀路刀位坐标与轴类零件四轴刀路刀位坐标的数据转换关系,使用Python计算机编程语言,开发轴类零件外圆柱面展开轮廓的四轴代码转换软件。软件界面如图5所示,该转换软件可实现强制输出所有刀位坐标的展开轮廓三轴加工代码直接转换为轴类零件外圆柱面的四轴加工代码。

图5 轴类零件外圆柱面展开轮廓的四轴代码转换软件Fig.5 Four-axis code conversion software for shaft part with cylindrical surface

3 代码转换的操作验证

3.1 具体操作过程

对应于所研究展开轮廓三轴代码转换的轴类零件四轴加工方法,其操作流程如图6所示。

图6 四轴代码转换生成的操作流程Fig.6 Operation process of code conversion for four-axis code generation

结合UG软件,具体操作过程说明如下:

步骤一,在计算机辅助软件中,根据零件图纸绘制展开轮廓,并生成展开轮廓的三轴刀路。UG中某轴类零件的展开轮廓及其三轴刀路效果如图7(a)所示,其中三轴刀路可以采用分层切削的方式,但必须切削至加工坐标系的XOY平面。

步骤二,对四轴数控机床的后处理器进行修改,将所有的圆弧走刀转换为直线逼近,并强制输出完整的刀位坐标数据。直线走刀只包含终点刀位坐标的三维坐标,但圆弧走刀的数控代码还包含圆弧半径或圆心位置等数据信息,无法根据空间几何关系直接处理,影响三轴代码转换为四轴代码的数据处理操作。可通过修改后处理器,将所有的圆弧走刀转换为直线逼近。UG中设置后处理器将所有的圆弧走刀转换为直线逼近如图7(b)所示。UG中设置后处理器强制输出完整的刀位坐标数据如图7(c)所示,三轴代码的所有刀位坐标必须包含完整的三坐标数据,以满足展开轮廓三轴刀路刀位坐标与轴类零件四轴刀路刀

步骤三,在计算机辅助软件中,使用步骤二修改的后处理器,将步骤一所生成的三轴刀路后处理输出为只包含直线走刀及完整刀位坐标数据的三轴数控加工代码。

步骤四,使用轴类零件外圆柱面展开轮廓的四轴代码转换软件,通过展开轮廓三轴刀路刀位坐标与轴类零件四轴刀路刀位坐标的数据转换关系数值运算,将三轴数控加工代码中直线走刀的刀位坐标数据转换为四轴加工的数控代码数据,实现轴类零件复杂展开轮廓外圆柱面四轴代码的转换生成。如图5所示,所开发软件的数值运算还需要设置轴类零件外圆柱面半径,以保证四轴数控机床的Z轴径向切深。

3.2 仿真效果验证

借助Vericut8.2.1数控加工仿真系统,使用山东辰榜数控AVL650e虚拟四轴加工中心(图8(a)),对上述代码转换操作获得的四轴数控加工代码进行仿真验证。图8(b)为虚拟仿真的切削加工过程,代码转换操作获得的四轴数控加工代码可有效驱动四轴数控机床完成轴类零件复杂展开轮廓外圆柱面的联动加工,且轴类零件展开轮廓外圆柱面的最终仿真加工效果如图8(c)所示。

综上所述,通过代码转换的具体操作与仿真验证可知,基于展开轮廓三轴刀路刀位坐标与轴类零件四轴刀路刀位坐标的数据转换关系,轴类零件复杂展开轮廓外圆柱面的四轴数控加工代码可由展开轮廓的三轴代码直接转换生成。与现有操作方法相比较,所研究方法无需复杂的人工技术操作,精简了轴类零件复杂展开轮廓外圆柱面四轴代码生成的操作步骤,降低了对操作人员专业技术水平的要求,具备了稳定性与速度效率的优势。

4 结论

面向具备复杂展开轮廓外圆柱面的轴类零件,针对其复杂展开轮廓外圆柱面四轴数控加工代码生成的不稳定、耗时长及效率低的问题,研究该类零件展开轮廓三轴代码转换四轴代码的方法。基于四轴数控机床结构及运动控制机制,分析了UG软件中复杂展开轮廓外圆柱面的数控代码生成操作方法。研究了复杂展开轮廓三轴代码的刀位坐标与四轴代码的数据转换关系,开发了轴类零件外圆柱面展开轮廓的四轴代码转换软件。通过UG及所开发代码转换软件的具体操作,生成了轴类零件复杂展开轮廓外圆柱面的四轴数控加工代码,并于Vericut软件中仿真验证。测试结果表明,所研究方法可直接实现轴类零件复杂展开轮廓外圆柱面的四轴数控代码生成,具备了稳定性与速度效率的优势。

——目镜套筒