基于AMESim的采矿船升沉补偿系统能耗分析

滕媛媛,胡周国,宋豫,陈林恺

(1.上海海事大学物流工程学院,上海 201306;2.上海振华重工(集团)股份有限公司,上海 201306)

0 前言

随着世界工业化水平的不断提升,现存陆地上可采矿产已不能满足人类需求。在未来想要长远地发展和进步,需要研究和发展深海能源开采技术,深海采矿是其中之一[1]。采矿船在海上运动过程中,会由于浪涌产生升沉运动。这种升沉运动会对采矿船造成巨大的伤害,导致深海采矿船的采矿作业安全性无法得到保障[2]。有学者提出了升沉补偿液压系统的想法,来保持采矿船作业的平稳性[3-4]。升沉补偿系统可分为被动式、主动式和主被动式,主被动式是由主动和被动的结合。本文作者先分析采矿船升沉补偿液压系统相关理论,利用AMESim软件搭建液压缸升沉补偿模型,并与相关真实实验结合,模拟仿真讨论了主被动升沉补偿系统不同作业环境下的主动模块能耗功率特性。

1 采矿船升沉补偿液压系统相关理论

1.1 采矿船升沉补偿液压系统的总体原理

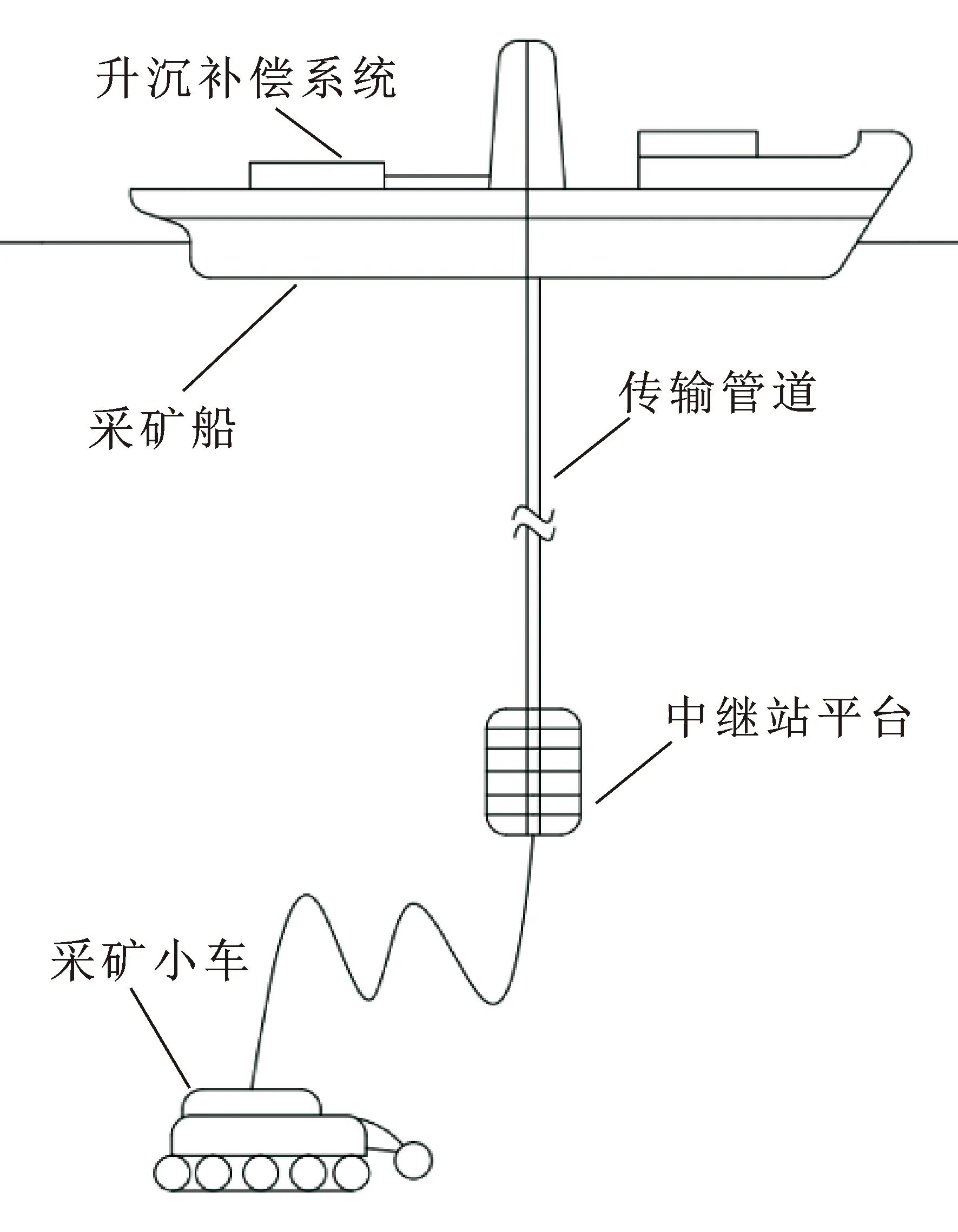

深海采矿系统结构简图见图1。升沉补偿系统是安装在采矿船上的一套液压装置[5]。其缸体安装在船上,活塞运动且连接传输管道,继而可以控制中继站平台的位移[6]。

图1 深海采矿系统结构简图Fig.1 Structure of deep sea mining system

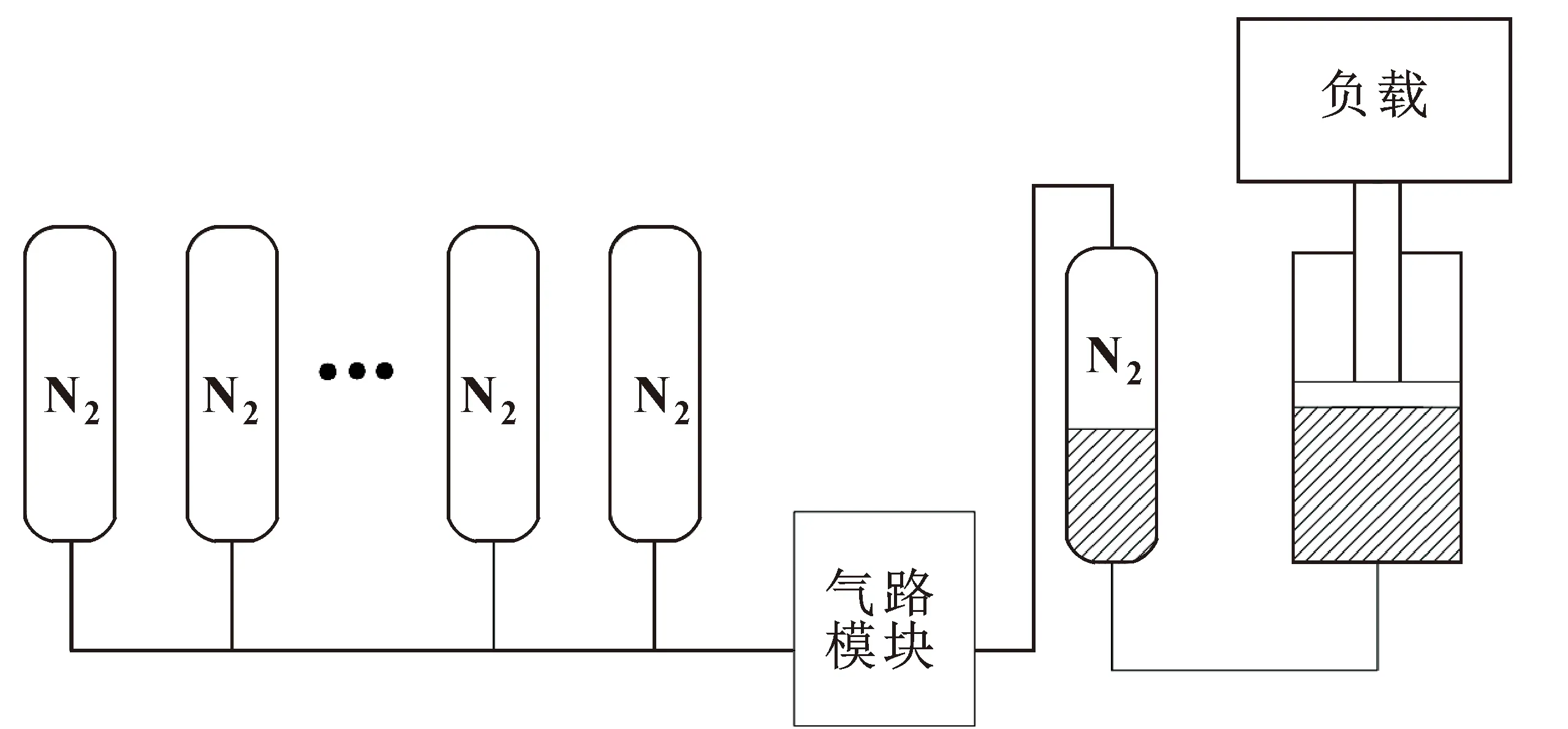

1.2 被动式升沉补偿液压系统

被动式升沉补偿系统由液压缸、蓄能器、管道及储气瓶组成,依靠氮气的势能变化来补偿采矿中继站平台的升沉位移所需的能量[7]。被动式升沉补偿系统原理如图2所示。被动补偿系统类似于一种气液弹簧,靠积攒势能和释放势能来进行升沉补偿,无需电机供能[8]。但是被动升沉补偿的效率较低,有很大的补偿滞后性,补偿精度不高,所以在实际中不适合单独使用。

图2 被动式升沉补偿系统原理Fig.2 Principle of passive heave compensation system

1.3 主动式升沉补偿液压系统

主动式升沉补偿系统是由液压泵提供能量,通过传感器检测到采矿船随波浪的实际位移,通过PID控制器调节液压阀和变量泵的方向和流量大小[9-10]。图3为主动式升沉补偿系统的原理。

图3 主动补偿系统原理Fig.3 Principle of active compensation system

主动式补偿系统和被动式补偿系统各有优缺点。主动式补偿系统有一定的抗干扰能力,但是随着负载的增大,补偿的准确度也会受到影响,能量消耗巨大。同时在实际运用中,液压缸中的流量和压力是有上限的,所以在实际运用过程中若超过其极值,补偿效果无法达到预期,故在实际运用过程中并不适用[11]。

针对被动式补偿精度不高、主动式系统能耗过大的缺点,本文作者设计了一套主被动升沉补偿系统。利用AMESim软件搭建出相应的液压缸升沉补偿模型[12-13],并与相关实验结合,仿真验证了主被动式升沉补偿系统中主动和被动之间的能耗功率特性。

2 采矿船主被动升沉补偿系统设计和重载实验

2.1 主被动升沉补偿液压系统设计

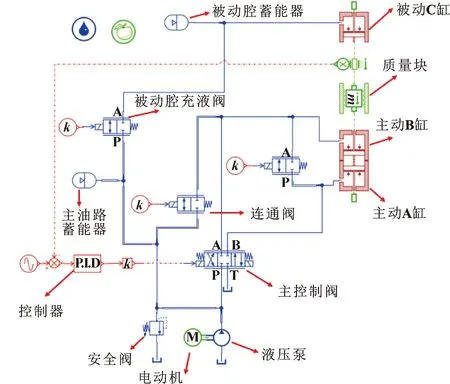

该系统可在不同工况下实现被动补偿功能与主动补偿功能的切换,具备更广泛的负载适用性。为该系统设计了专门的复合式液压缸,其A、B腔是负责主动模块的腔室,C腔是负责被动模块的腔室。除了复合式液压缸,还由液压泵、电动机、安全阀、主控制阀、PID控制器、充液阀、连通阀、稳压蓄能器、补偿蓄能器组合而成。设计的主被动升沉补偿系统的液压原理简图如图4所示。

此主被动升沉补偿系统结合了被动补偿和主动补偿,具有两种升沉补偿模式。主控制阀设计成比例阀,通过位置传感器感测船体升沉运动位移,传递信号给主控制阀来控制开口的方向,由PID控制器控制补偿液压缸的活塞位移运动。

2.2 高塔2 MN重载试验

采用高塔试验台上固定的滑轮吊起重物,进行补偿试验,测试整个系统的补偿能力,验证补偿的精度、响应速度和能耗分析。高塔2 MN重载试验装置由2 MN负载、主被动升沉补偿液压系统和牵引绞车系统组成[14-15],如图5所示。

图5 高塔2 MN重载试验装置Fig.5 High tower 2 MN heavy load test equipment:(a) general view of the test equipment;(b) compensation system and winch system

可通过相关检测器材读取一些关键参数,选取波浪幅值1.25 m和周期16 s海况下试验所得进行展示,如图6所示。

图6 补偿系统A缸试验数据Fig.6 Compensating system A cylinder test data:(a) pressure,speed;(b)power

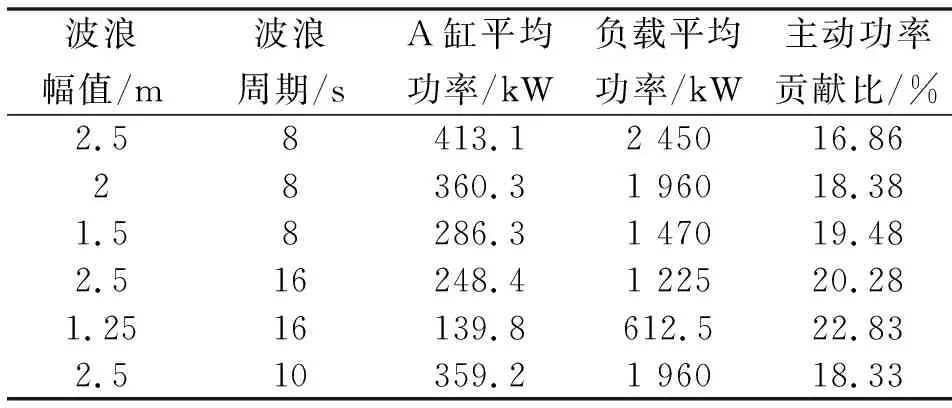

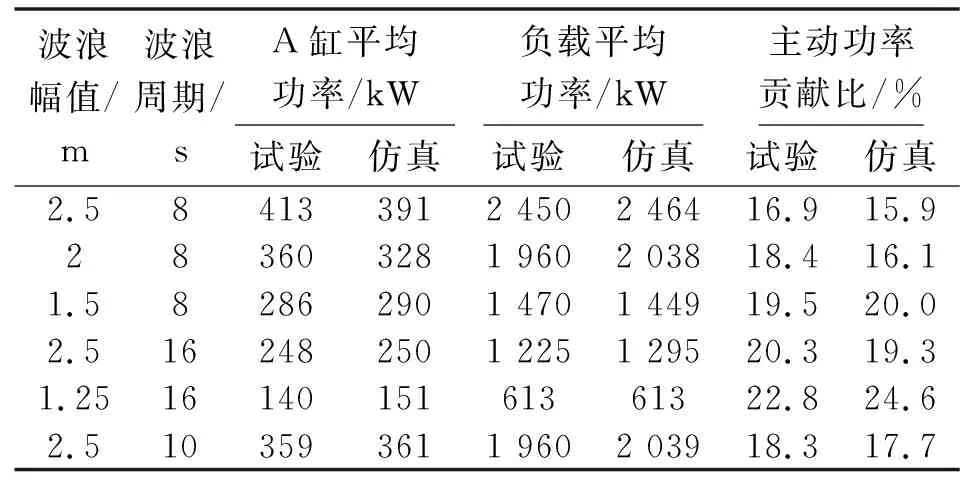

通过传感器读取波浪幅值为1.25~2.5 m、波浪周期为8~16 s模拟海况下的相关参数,计算可得功率数据如表1所示。

表1 高塔2 MN重载试验的功率数据Tab.1 Power for 2 MN heavy-duty experiments with high tower

从表1可以看出:当波浪幅值、波浪周期变化时,主被动组合升沉补偿系统A缸平均功率与负载平均功率的比值在16%~22%内变化,均值为19.4%。即主动补偿模块功率的平均贡献为19.4%,被动补偿模块功率的平均贡献为1-19.4%=80.6%。

3 主被动升沉补偿系统AMESim仿真分析

3.1 主被动升沉补偿系统的建模

根据原先设计的主被动升沉补偿系统的原理构建AMESim模型如图7所示。

图7 主被动式升沉补偿系统仿真模型Fig.7 Simulation model of active-passive heave compensation system

3.2 主被动升沉补偿系统的仿真结果

AMESim软件建立的主被动升沉补偿系统仿真模型可以对主要运动参数变化进行仿真提取,并且读取主被动升沉补偿系统相关物理量用于理论计算。选取波浪幅值1.25 m和周期16 s海况下仿真提取相关物理量曲线见图8。

图8 主动A缸仿真数据Fig.8 Active A-cylinder simulation data:(a)piston rod speed;(b)pressure

3.3 主被动升沉补偿系统功率计算

导出周期内任一时刻主动液压缸A腔的压力和活塞位移速度变化以及质量块的受力情况和位移速度,来计算仿真主动模块在主被动升沉补偿系统中的能耗占比情况。

主动模块实际瞬时功率计算如式(1)所示:

PA=pa×va×Aa

(1)

式中:PA为主动模块实际瞬时功率;pa为主动液压缸A缸的压力;va为主动液压缸活塞的移动速度;Aa为液压缸主动式升沉补偿腔的作用面积。

实际负载瞬时功率计算如式(2)所示:

P=G×vm

(2)

式中:P为实际负载瞬时功率;G为负载重力;vm为负载的移动速度,vm=2×va。

将相关数据从AMESim模型中导出后,通过计算得出每时刻的主动补偿瞬时输出功率占实际负载瞬时功率的比值,如表2所示。

表2 仿真、试验功率数据对比Tab.2 Power data comparison between simulation and experiment

通过表2可知:试验数据和仿真数据误差不足5%,仿真和真实情况相似,证明所建立模型可信,可进行之后的功率分析。

4 升沉补偿液压系统能耗功率特性讨论

通过AMESim仿真模型对2 MN采矿船升沉补偿系统的负载、波浪幅值和波浪周期进行分析,讨论能耗功率特性。

4.1 不同负载下的能耗功率计算

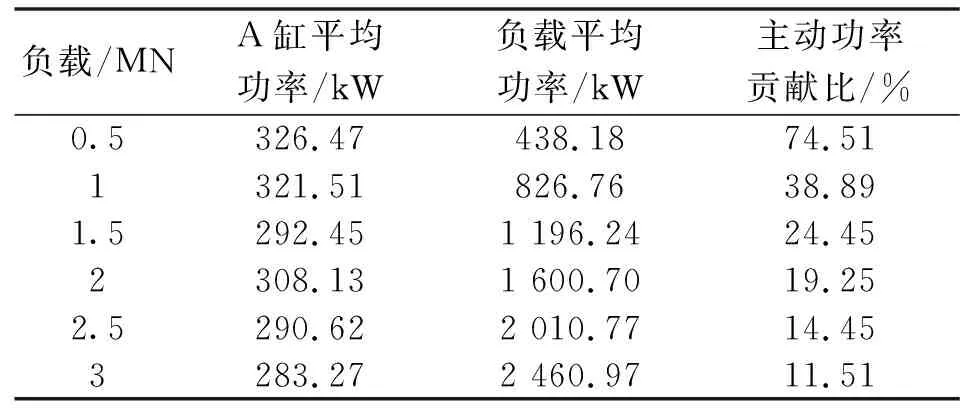

对负载的相对极端情况进行讨论,在额定负载2 MN左右范围取值进行仿真分析。通过AMESim分别建立了空载0.5 MN、超载3 MN的相对极端情况,并以此分级建立了1、1.5、2、2.5 MN模型,取波浪幅值为2 m、波浪周期为10 s,得到的功率数据见表3。

表3 负载变化仿真功率数据Tab.3 Simulated power data with changed load

由表3可以看出:主动A缸平均功率稳定在300 kW左右,而负载所需平均功率随负载的增大而增大。而由于波浪幅值不变,主动A缸活塞杆升沉补偿量的变动幅度很小,故A缸能提供的功率变化不大。并且空载时主动式升沉补偿贡献很大,来平稳负载过轻时产生的剧烈振动。随着负载增大,主动功率的贡献逐渐减小,更多的是由被动缸中的气体势能来承担。

4.2 不同周期下的能耗功率计算

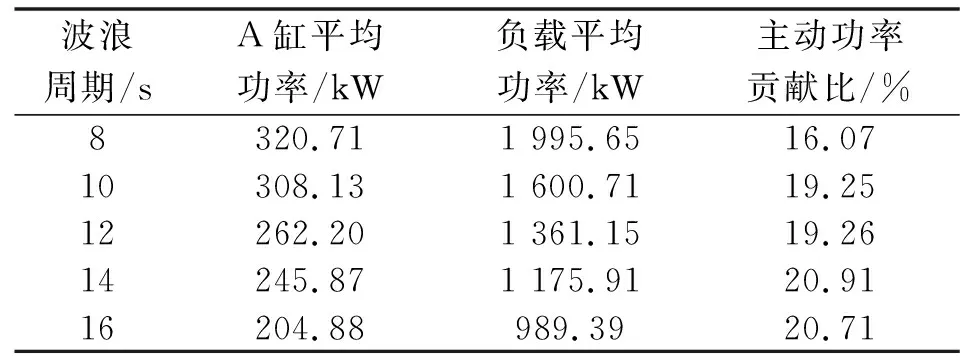

通过AMESim在波浪升沉周期10 s左右范围取值进行仿真分析,分别建立了周期为8、10、12、14、16 s相对复杂情况下的仿真模型,取负载为2 MN、波浪幅值为2 m,得到的仿真功率数据见表4。

表4 频率变化仿真功率数据Tab.4 Simulated power data with changed frequency

分析表4中的数据可知:随着波浪周期的增大,主动A缸和负载的平均功率都逐渐减小。虽然波浪的变化幅度不变,但随着波浪升沉周期的增大,波浪的变化会变得平缓,升沉补偿系统会有更多的时间去适应变化,调整速度会变小,故主动A缸提供和负载所需的平均功率都逐渐减小。

4.3 不同幅值下的能耗功率计算

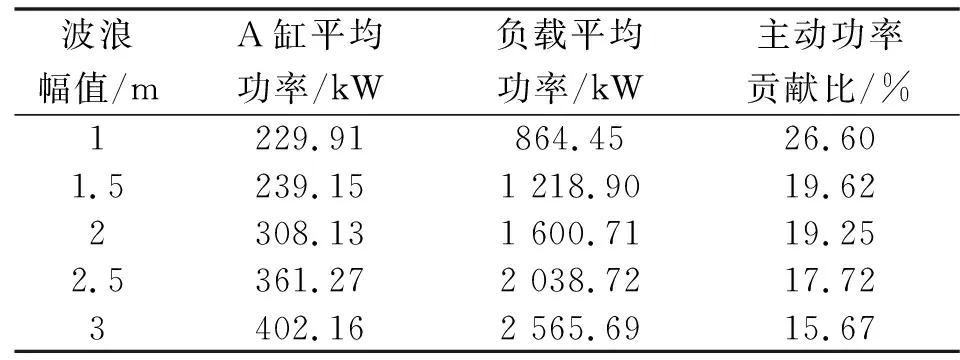

通过AMESim在波浪升沉幅值为2 m左右范围取值进行仿真分析,分别建立了幅值为1、1.5、2、2.5、3 m相对复杂情况下的仿真模型,取负载为2 MN、波浪周期为10 s,得到的仿真功率数据见表5。

表5 幅值变化仿真功率数据Tab.5 Simulated power data with changed amplitude

分析表5中的数据可知:随着波浪幅值的增大,主动A缸和负载的平均功率都逐渐增大,符合实际情况波浪幅值增大、升沉补偿系统所需补偿的位移增大,故所需的各项功率均随之增大。

5 结论

(1)经验证,AMESim仿真模型和现实试验结果误差不足5%,印证了AMESim主被动升沉补偿系统仿真模型的可行性。

(2)通过AMESim仿真模型进行分析可得:随着负载的增大,负载平均功率增大;随着波浪运动周期的减小或者波浪运动幅值的增加,主动缸的输出功率和负载平均所需功率逐步变大。

(3)主动补偿模块功率的平均贡献比基本在20%左右,被动补偿模块承担约80%,证明主被动升沉补偿系统的节能性。