轴向补料对双金属薄壁管冲击液压成形影响的研究

孙昌迎,刘建伟,李玉寒

(桂林电子科技大学机电工程学院,广西桂林 541004)

0 前言

双金属薄壁管是由两种不同材料的金属管组成,其结合了金属内外管材的综合特性,在满足管材耐腐蚀要求的同时又保证了管材的刚度强度,在工业、医疗、食品等领域的输送用管、换热器用管和器械用管等方面具有广阔的应用前景[1-2]。目前双金属薄壁管成形技术主要有热挤压法、液压胀形法、爆炸焊接法、复合板焊接法、粉末冶金法、离心铸造法、喷射成型法、堆焊法等方法[3]。

因液压胀形法具有结构轻量化、强度与刚度高、受力均匀、管内壁无擦伤破坏等优点[4],近年来受到了国内外学者的高度关注。戴震宇、杨晨[5]设计了一套可轴向补料的微型管件液压成形装置,发现轴向补料能显著提高微型管件的胀破压力,并能够显著提高微型管件的成形能力。GE等[6]提出了一种基于差分进化的多目标优化方法,以获得内压与轴向补料过程的最佳配合。何建春等[7]运用ABAQUS显式算法模拟了解到轴向位移变量和内压变量对成形支管的高度、最大和最小壁厚的影响,并分析壁厚分布情况与探究支管补料原理,发现移动轴向挤压冲头的补料原理是将两端的管料推挤送进到支管根部实现补料过程。WANG等[8]以5A02铝合金管为试件,在不同内压、相同轴向进给量下,研究了管坯有益皱褶、死皱、内高压的关系。FENG等[9]利用Dynaform模拟了不同加载路径下X形管的成形性能,反映了轴向进给量、内压、后向位移之间的关系,并用正交试验法选择最佳加载路径来分析最小壁厚、最大壁厚、支管高度、支管与冲头接触面积之间的相互关系。JIANG等[10]研究了内压、轴向进给和进给加载路径对波纹管壁厚的变化和适配性的影响。FENG等[11]利用UG建立了T形管内高压成形的几何模型,利用Dynaform软件对T形管在不同加载路径下的成形性能进行了仿真,得到了成形性能参数的仿真值,分析了各参数对管材成形性能的影响。CUI等[12-13]基于T形管液压胀形技术,以镍基高温合金为研究对象,探究了成形工艺参数(内压、轴向进给、径向冲头位移和成形道次)对成形性能(壁厚变化、应力应变分布和材料塑性流动)的影响,研究表明:在合理的加载路径下,采用四步成形的工艺能够制备出具有较佳成形质量的多通管零件。MORISHIMA、MANABE[14]基于T形管液压胀形技术,采用数值模拟与试验相结合的方法,探究了成形工艺参数及模具温度分布对镁合金T形管成形件壁厚分布的影响,并对加载路径及模具温度场进行优化,结果表明:在合理的加载路径下,模具温度分布为非均匀时,T形管零件具有较佳的成形性能。HWANG、WU[15]利用Dynaform对复合成形过程中管材的塑性变形规律进行分析,确定了能够产生均匀厚度分布、较低内压和较小夹紧力的优化加载路径。刘建伟等[16-17]提出冲击液压胀形法,并对管材的动态力学行为及成形规律等进行了分析。

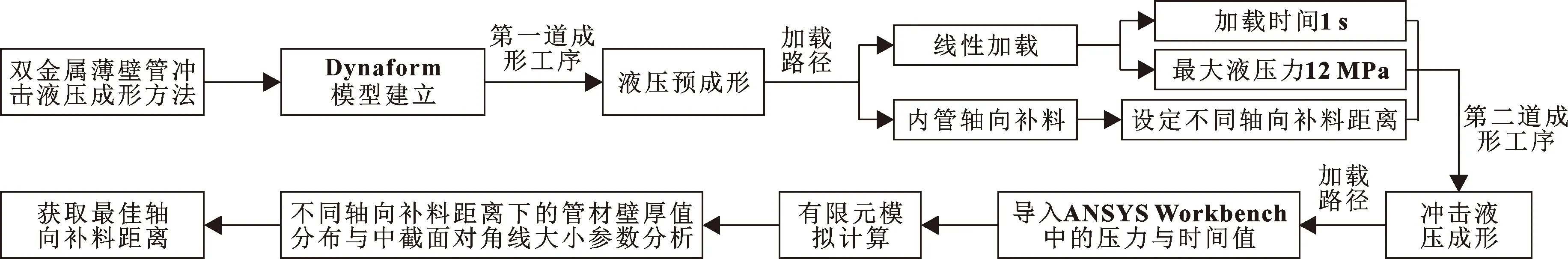

从国内外研究现状不难发现,加载路径对管材的成形质量具有较显著的影响。为了进一步研究冲击液压载荷作用下轴向补料对双金属薄壁管的成形规律,提高管坯填充性与成形质量,本文作者在液压预成形与冲击液压成形相结合的基础上,通过改变液压预成形的加载路径完成双金属薄壁管成形。

1 成形原理

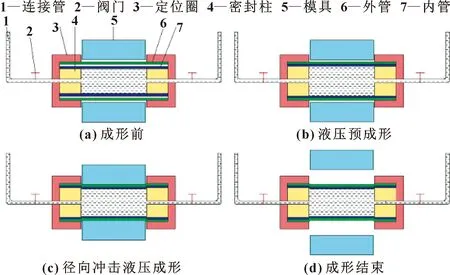

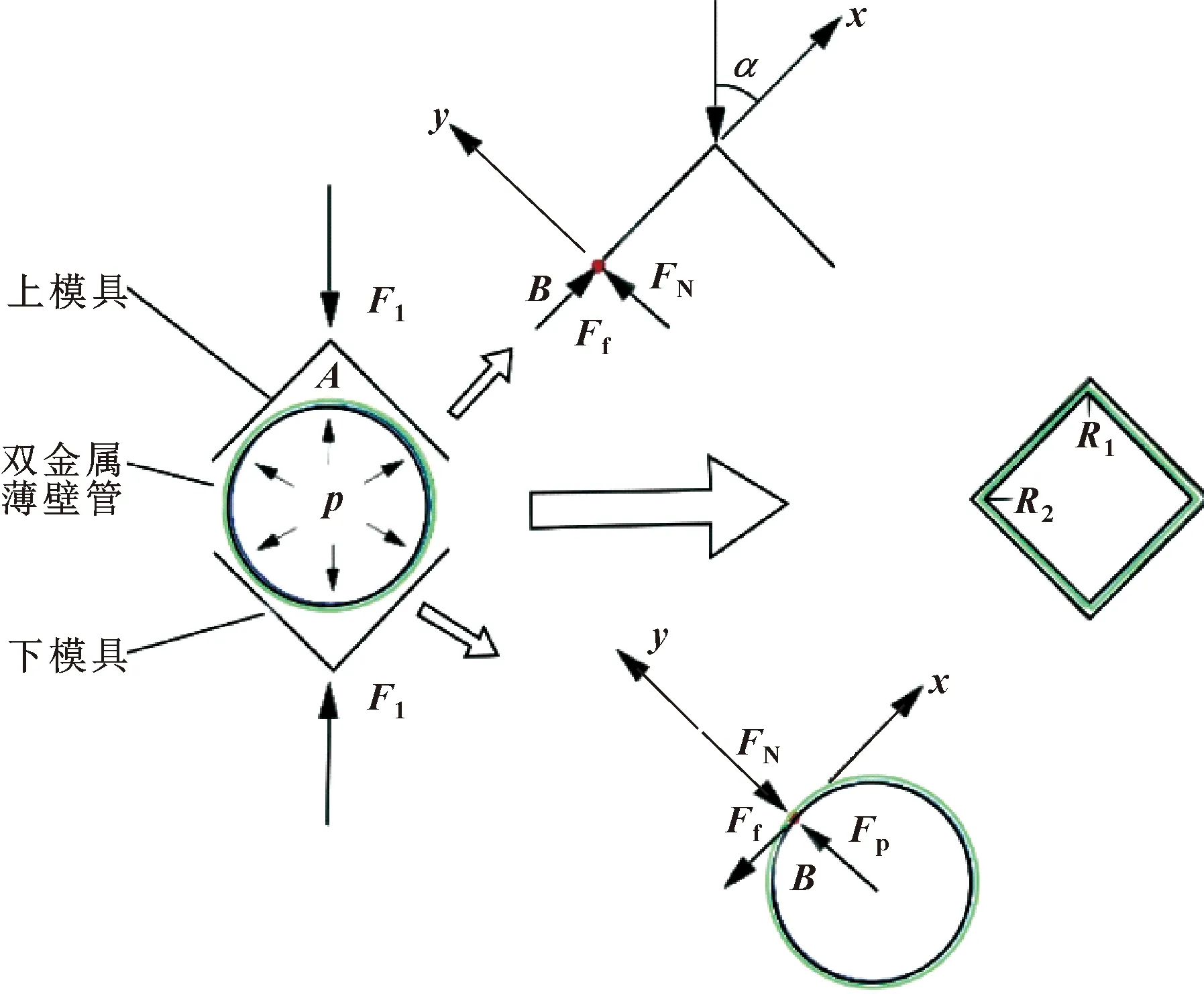

双金属薄壁管冲击液压胀形技术是利用冲击液压载荷完成双金属管坯成形的一种方法,其成形原理如图1所示:(a)安装与定位:将双金属管定位于盛满液体的箱体中;(b)液压预成形:向连通管施加液压力于内管型腔中,使内管发生塑性变形贴合外管,完成液压预成形;(c)径向冲击液压成形:启动压力机使上下模具匀速相向运动,通过径向压缩外管使双金属管冲压变形,同时内管因体积的压缩自发产生内压力而发生冲击液压胀形;(d)成形结束:上下模具在压力机的作用下合模,完成一次双金属薄壁管冲击液压胀形。

图1 双金属薄壁管冲击液压胀形原理Fig.1 Schematic diagram of double thin-walled tube impact hydraulic bulging:(a)before forming;(b) hydraulic pre-forming;(c)radial impact hydraulic forming;(d)forming end

2 轴向补料方案设计

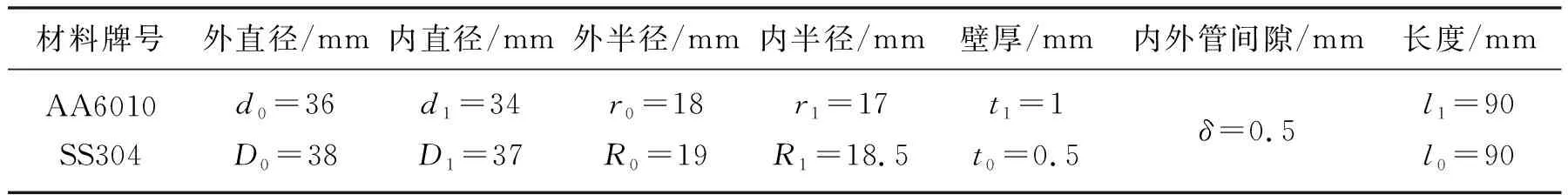

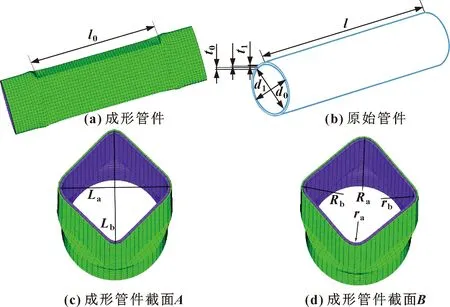

为了获取成形效果更好的双金属复合管,本文作者结合液压预成形与冲击液压成形[18]的方式进行成形。其成形方案如图2所示,双金属薄壁管原始几何参数如表1所示,双金属薄壁管尺寸示意如图3所示。

表1 双金属薄壁管原始几何参数Tab.1 Original geometric parameters of double thin-walled tubes

图2 轴向补料方案设计Fig.2 Scheme design of axial feeding

图3 双金属薄壁管尺寸示意Fig.3 Dimension of double thin-walled tubes:(a)formed tube;(b)original tube;(c)formed tube section A;(d)formed tube section B

3 轴向补料距离对管材成形性的影响

通过13组实验对双金属薄壁管进行冲击液压胀形模拟,各组预成形阶段的轴向补料距离参数x分别为0、1、2、3、4、5、6、7、8、9、10、11、12 mm,其冲击液压成形模拟效果如图4所示。

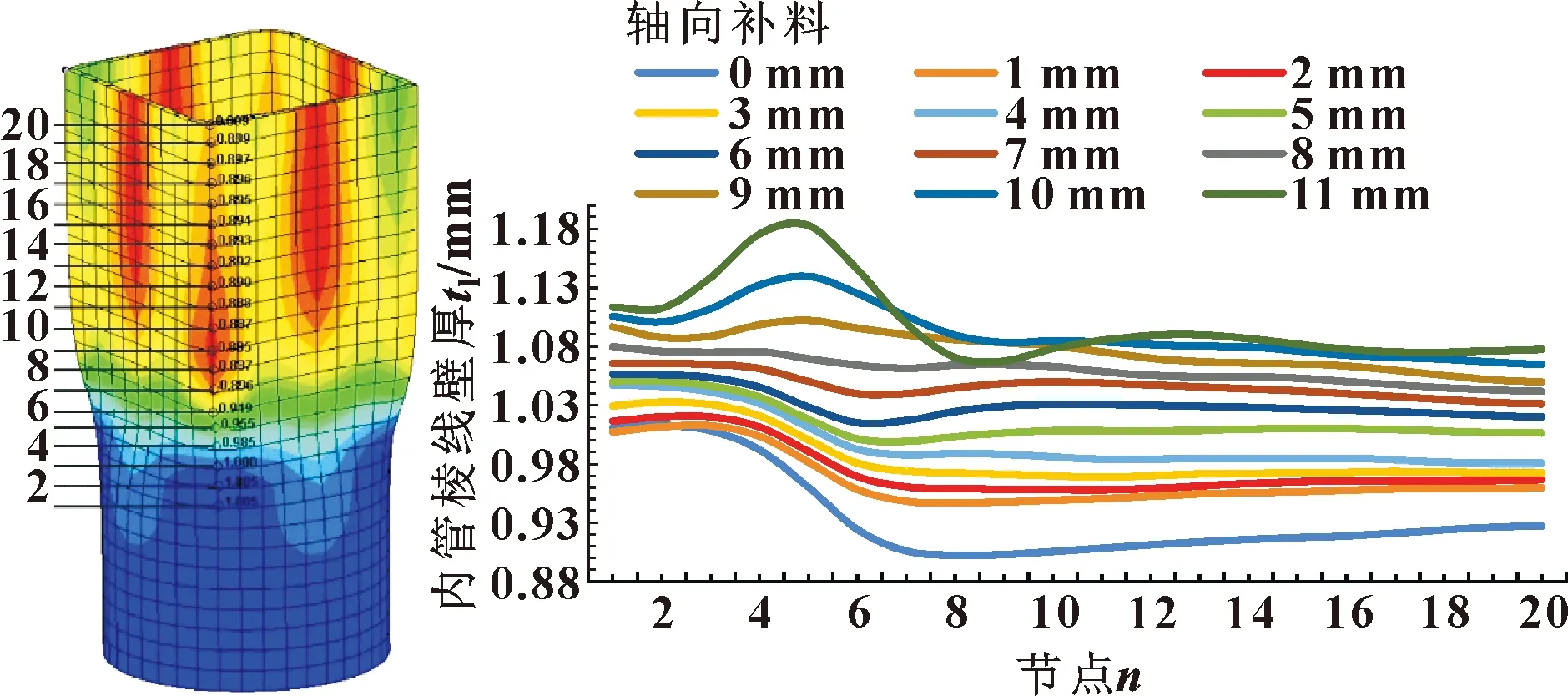

因管材成形过程中最容易失效处为棱线处,故选取双金属薄壁管的内外管棱线为分析对象,依次选取不同轴向补料距离参数x下的内管节点壁厚t进行分析。

内管棱线节点位置以及不同补料距离下的壁厚分布状况如图5所示。当轴向补料0 mm到轴向补料11 mm,随着轴向补料距离增加,整体壁厚增加;当轴向补料9 mm到轴向补料11 mm出现极大值。出现这种现象是由于预成形阶段的内管两端材料随补料量的增加而堆积,补料量在9 mm后,该极值区域出现起皱现象,且在轴向补料11 mm以后,由于预成形阶段的补料过多,使两端管材起皱严重,随冲压作用,该区域容易出现飞边现象;当内管轴向补料8 mm时,棱线处的节点壁厚分布均匀,没有明显增大或减少区域,该补料距离为内管成形最佳值。

图5 内管棱线的节点壁厚分布Fig.5 Wall thickness distribution of inner tube edge line

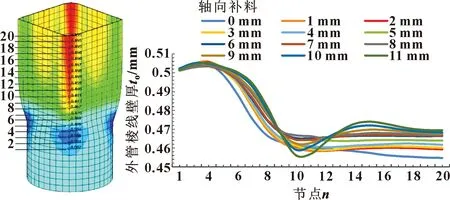

外管棱线节点位置以及不同补料距离下的壁厚分布如图6所示。由于外管属于自然胀形,金属材料的流动性仅受内管与模具的影响,因此,成形后的外管棱线整体壁厚较成形前减小;当内管轴向补料9 mm后,外管受内管影响并在内管的起皱区域处出现明显凸起现象,随着合模冲压,该区域的外管同内管出现飞边减薄现象,因此,当内管轴向补料9 mm后,外管极小值区域(凸起区域)的壁厚逐渐减小;当内管在轴向补料0~8 mm时,外管属于自由胀形并受内管摩擦力的影响,使外管在成形区域的壁厚值增加,但内外管在补料区域未出现明显起皱凸起现象,成形后该区域的外管未出现飞边减薄现象,因此,外管的极小壁厚值逐渐增加;当内管轴向补料8mm时,外管的极小值最大,且整体壁厚值变化最小,所以,该补料距离为外管成形最佳值。

图6 外管棱线的节点壁厚分布Fig.6 Wall thickness distribution of outer tube edge line

4 轴向补料距离对管材胀形高度的影响

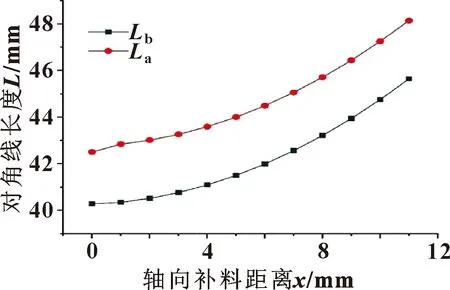

管材胀形高度采用对角线长度Lb(平行于动模运动方向的管材对角线长度)与对角线长度La(垂直于动模运动方向的管材对角线长度)来表示,如图3(c)所示。双金属薄壁管成形后的中截面胀形高度如图7所示。

图7 管材中截面的对角线长度Fig.7 Diagonal length of middle section of tubes

从图7不难发现,内管轴向补料距离越大,成形后的复合管中截面对角线越大,填充性越好。出现这种现象的原因是管端补料对管材成形的填充性起到促进作用。垂直于动模运动方向的对角线长度La值大于平行于动模运动方向的管材对角线长度Lb值,即所得管材的中截面不是真正的正方形。出现这种现象的原因在于上下动模对双金属薄壁管进行冲击液压胀形时,随着模具的闭合,模具与管材之间会产生摩擦力,而摩擦力的大小与方向影响了金属材料的流动性,从而导致冲击液压成形后所得复合管的中截面并非方形管。双金属薄壁管冲击液压胀形过程中受力分析如图8所示。

图8 管材冲击液压胀形过程受力分析Fig.8 Force analysis of tubes during impact hydraulic bulging

(1)

式中:F1、Ff、FN分别表示为合模力、摩擦力、支撑力;Fx、Fy分别表示模具在x、y方向的分力。

同理,管材胀形过程中的受力分析为

(2)

Ff=μFN

(3)

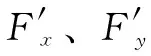

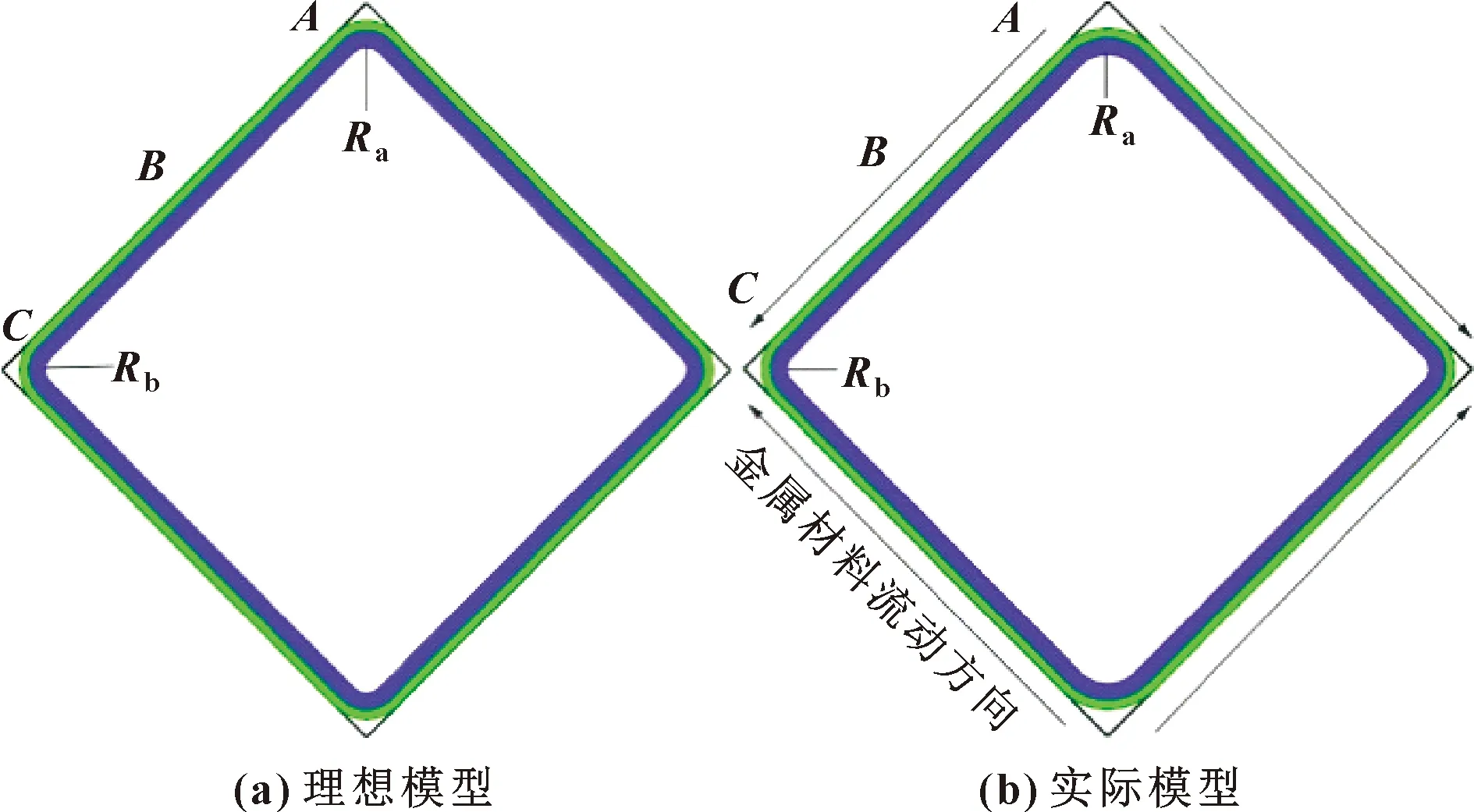

由于管材与模具接触点B处在x方向仅受到摩擦力作用,引起AB区域材料向BC区域流动,双金属薄壁管冲击液压胀形后的理想模型与实际模型对比如图9所示。

图9 双金属薄壁管冲击液压成形后的理想(a)与实 际模型(b)对比Fig.9 Comparison of ideal(a)and actual(b)models of double thin-walled tubes after liquid impact forming

在方形模具的冲压下,随着金属材料由AB向BC流动,复合管圆角半径Ra增大,因此,对角线长度La增大;由于模具与金属材料流动方向是对称的,所以,冲击液压胀形后所得复合管的4条边长相等,因此可知双金属薄壁管冲击液压胀形后所得复合管是边长相等、圆角不等的菱形管。

5 总结

冲击液压胀形技术作为在液压胀形与冲压成形基础上发展起来的一种复合成形技术,具有受力均匀、结构轻量化、刚度强度高、成形效率高、工艺简单、成本低等优点,具有很好的应用前景。为了使双金属薄壁管成形效果更好,本文作者以液压预成形与冲击液压成形两道工序来完成双金属薄壁管的复合成形。以SS304不锈钢外管与AA6010铝合金内管组成的双金属薄壁管为研究对象,通过有限元模拟改变液压预成形阶段的内管轴向补料距离参数,来研究双金属薄壁管的成形性与填充性,并得到以下结论:

(1)预成形阶段内管的轴向补料距离对双金属薄壁管冲击液压胀形的成形性能影响较大,最大预成形阶段的内管轴向补料距离为12 mm,该补料距离下,引起管材成形后飞边破裂,且破裂地方为垂直于动模运动方向的棱线区域。

(2)预成形阶段的内管轴向补料距离为8 mm时,双金属薄壁管冲击液压胀形后所得复合管的内外管棱线(垂直于动模运动方向)区域的节点壁厚变化最小,成形效果最好。

(3)预成形阶段的内管轴向补料距离越大,双金属薄壁管冲击液压胀形后所得复合管中截面的对角线长度越大,填充效果越好。