UBC料保级再生的工艺研究

龚 燃

(中色科技股份有限公司,河南 洛阳 471039)

再生易拉罐料一般包括社会回收的废旧易拉罐和工厂回收的易拉罐生产残料。其中,社会回收的废旧易拉罐料(Used Beverage Can)被简称为UBC料,按材质可将其分为铝制、马口铁、电解镀铬钢和复合型等多种材质。市场上最常见的UBC料主要由罐身、罐盖和拉环三部分组成,其中又以罐身3104合金、罐盖5052合金和拉环5182合金这种组合最具代表性。本文所研究的UBC料以上述这种社会回收的全铝易拉罐料为主,对其进行保级再生是本文重点研究内容。

1 UBC料保级再生研究的现状及意义

UBC料在欧美等发达国家已有几十年的回收和利用经验,在其保级利用方面已经有了较为完整的回收再生体系和生产工艺。而在国内,UBC料的回收和利用却很难照搬国外的经验。国内的UBC料重回收、轻分拣,重利用、轻保级[1],大部分UBC料被降级生产成ADC10、ADC12等铸造铝合金产品或者混合的无牌号合金[2,3]。

近几年来,随着国家强制垃圾分类,禁止进口洋垃圾,双碳承诺和各种再生原料的回收分类等一系列政策和标准的推出,再生铝尤其是具有高附加值的UBC料的回收和保级再生成为了一个热点。UBC料作为再生铝的一个重要组成部分,其保级再生工艺研究有助于国家再生铝行业的高质量发展,为再生铝行业难点痛点的突破提供技术支持。

本文拟在保级再生方面区分出UBC料与常规再生铝的不同,根据其特点,确定保级再生的目标,并通过对关键工艺中关键点的把控,使UBC料的保级再生得以实现。

2 UBC料的特点及其保级再生目标

一般的再生铝原料中含有液体、砂石等非金属以及其他非铝金属夹杂物,可能还含有油污和漆皮,合金成分比较复杂,形态比较多样。其通常的处理工艺流程为,拆包—破碎—磁选—涡选—X光分选—激光分选—烘烤(脱漆)—配料—熔化—精炼—调成分调温度—在线处理—转注铝水或铸造。

UBC料相比于一般再生铝料具有以下特殊性:(1)UBC料是社会回收的易拉罐,为了便于收集和运输,通常被压扁并打成包块状,这个过程中易裹挟夹杂物,如砂石,塑料等;(2)UBC料中虽然全铝制易拉罐最为常见,但仍然会有不少铁制易拉罐夹杂其中,且很难人工分离出来;(3)UBC料中一般含有饮料残液,表面有较高占比的涂层,且破碎后均为轻薄碎料,易烧损;(4)典型的UBC料一般由三个不同牌号组成,收集和处理过程中很难分离开来,混熔后成分较难调和。

针对以上特点,我们拟定研究目标为,逐步分离净化UBC原料,配比生产出能保级使用的中间合金液;最大限度的减少金属的损失;能够较好的满足环保要求,使大气污染物排放满足国标。根据上述目标及UBC料的特点,我们将逐项分析找出需要着重研究的关键点。

UBC料的预处理中,拆包、破碎、砂石等非金属的去除,铁等非铝金属的去除都是必要步骤,与一般再生铝的处理方式基本一致,本文不做详细分析。在残液去除、脱漆处理、合金系分离、合金配比、烧损降低和污染物达标排放这些方面着重进行研究。

3 UBC料保级再生的关键工艺

UBC料中杂质逐步分离去除的过程是金属铝的预处理过程。预处理时,首先要保证UBC原料在固体形态时铝罐料可以最大程度的被分拣出来,如去除其中的砂石、液体等非金属、铁等其他非铝金属。进一步还可将不同合金牌号的铝碎料分离开来,为后续的配料减轻压力。然后,去除表面的漆皮涂层,使后续熔化时无过多的杂质引入,减少烧损,同时减少有机烟气的产生。最后,通过合理的配料和精炼工艺获得可满足生产罐料使用的合金铝液或合金铸锭。

3.1 预处理

为了节省空间,UBC料一般以包块状运输和储存。包块中的铝罐料和其他夹杂物大多在压块时被折叠挤压在一起。为了将其彻底分开,首先需要拆包破碎,使其中的金属小块尽量各自独立,方便后续的分离。拆包破碎后,铝碎料和砂石等非金属杂质可采用涡电流分选的方法进行分离;钢铁类铁磁性金属可通过磁选机进行分离;其他有色类非铝金属的分离以及UBC料中3xxx系和5xxx系的分离,可以采用X光分选机和激光分选机进行分离[4]。

UBC料中的残液一般包含在易拉罐料内部,必须通过破碎才可能全部排出,为防止将含有残液的原料加入炉内产生爆炸(爆溅),需要在加入炉内前对这种原料进行烘干处理。烘干的工艺可以和后续的烘烤脱漆工艺合并进行。

通过上述分析,可以看出,预处理工艺能够在固态时将UBC料分离净化,为后续工艺处理打好基础。

3.2 烘干和脱漆工艺

涂层(主要为漆皮和油料)在UBC料中所占比例较大(约3%),处理时除了要考虑其去除率,还应该注重环保、能耗和金属损失,因此脱漆工艺是UBC料回收利用的关键工序。

常见的涂层去除一般有机械法、溶剂法和烘烤法几种形式[4]。(1)机械法,一般将带涂层的原料破碎成很小,通过机械搅动,反复摩擦去除表面涂层。这种方法将会产生较多的铝粉,铝粉中含有大量的涂层,很难回收利用且具有一定的危险性。(2)溶剂法,一般是通过液体溶剂将罐料表面的涂层溶解至溶剂中,或通过浸泡降低涂层与铝基体的附着力而使其分离,最终表面涂层成分转移到溶剂中。这种方法所需的溶剂大多具有挥发性,且使用后较难处理,将产生较大的二次污染风险。(3)烘烤法,一般是将一定规格的碎料送入一个设定温度的炉(窑)中进行烘烤,使表面的涂层气化或者碳化。在这个过程中,一部分涂层直接碳化变成碳黑在炉(窑)中脱落,另一部分涂层将会气化变成有机气体,这种有机气体可以用来充当部分燃料,在燃烧室内被烧掉,最后通过烟气处理系统处理后达标排放。

综合比对之下,烘烤法的方案相较于机械法和溶剂法金属损失更小,环境污染风险更小,可以作为一种优先选择的脱漆方案。

烘烤法采用的设备主要有脱漆窑和双室炉(或多室炉)。脱漆窑通过热循环气体直接传热,使用带有内部襟翼的旋转滚筒作为热解炉,用来处理一定要求的破碎料(UBC料一般要求30~80 mm)。热解气体和天然气燃烧,所产生的烟气经热交换器冷却,热空气在此过程中作为二次空气回收。气体处理通过后燃烧器、急冷装置和试剂加药器,可以达到所需的大气排放限值。双室熔铝炉由直接加热室和间接加热室组成,两个室一般通过电磁泵或者机械泵在外部连接,同时在两室的隔墙上部留有洞口使炉内气流可以互通,下部留有洞口使铝水可以互通。生产时,通过电磁泵或机械泵搅动使铝水在两个加热室之间迅速流动完成铝水和物料的热交换。直接加热室有大功率的烧嘴可以用来加热,而间接加热室没有,正常状况下保持在低氧状态。对于UBC料,在破碎脱漆后,为了减少其烧损,通过电磁泵或机械泵加入炉内为宜,如果是少量未破碎脱漆的UBC料,则可将其放在间接加热室的炉桥上进行干燥和脱漆。

通过上述内容,可以看出脱漆窑主要是烘干物料和去除漆皮涂层,生产效率较高;而双室炉除了烘干和脱漆外,还要保证一定的熔化率和出铝量,甚至初步的合金原料的调配如冲淡也可在双室炉内进行,生产工况比较复杂。因此为了提高双室炉的利用率,将脱漆和烘干的工作交由上游的脱漆窑处理,将烧损较小的一二级废料的熔化交给下游的熔铝炉进行处理,这样能最大限度的提高整个生产线的生产效率,且不易将水汽、漆皮等引入铝熔体中形成杂质,也方便后续的配料。

3.3 利用典型UBC料合理配料

经过前述预处理和脱漆处理,配料熔化时的原料已经全部是铝了,此时保级使用的目标就是通过配料的方式尽量调配出典型易拉罐料中某种合金牌号,进而生产出这种牌号的合金液体。

(1)保级合金牌号的选定。假定UBC来料为典型的制罐合金(表1),其在前序已经与各种杂质完全分离,但未能按合金系列分离开来,合金系列可通过X光分选和激光分选分离开来,但这种情况配料更为简单,此处不做讨论。罐身3104合金、罐盖5052合金和拉环5182合金的UBC来料中,合金重量比例基本等于新易拉罐上各部分铝自身的重量比例。由于不同时期罐料壁厚不同,易拉罐自身各部分的重量亦有所不同[5],但其计算过程、推导过程和得出的结论不会有太大变化。以典型的未喷涂易拉罐各部分重量为例,得出未喷涂易拉罐各部分重量比例(表2)。

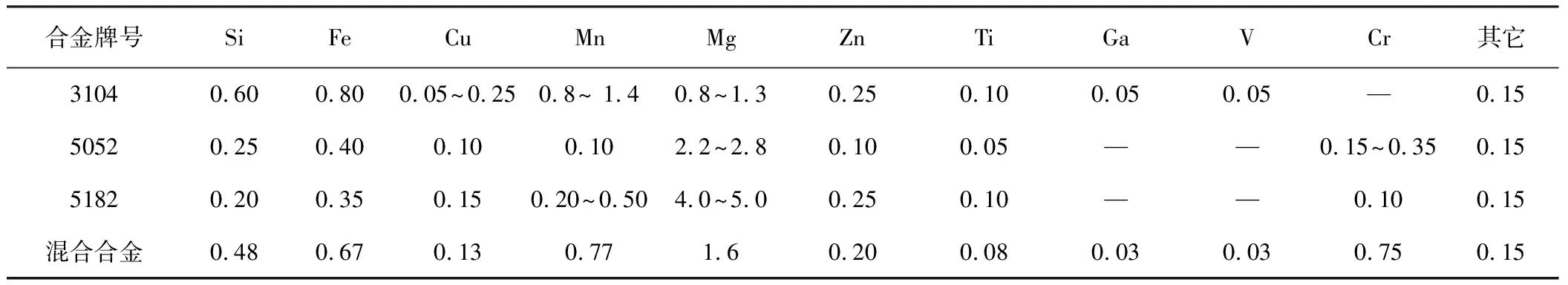

表1 易拉罐直接熔化混合合金与主要组成合金成分对比(质量分数,%)

表2 未喷涂易拉罐各部分重量比例

典型制罐合金化学成分含量(表1),以及表2中得出的罐体、罐盖和拉环重量比例,直接将各部分混熔得到的合金组成,可按以下公司进行计算。以Si为例,混合合金中Si含量=67%×0.6%+31%×0.25%+2%×0.2%=0.48%。以Mg为例,3104合金中给出的Mg含量范围是0.8%~1.3%,计算时我们取中间值,Mg含量按照(0.8%+1.3%)/2来计算,5052合金中的Mg含量按照(2.2%+2.8%)/2来计算,5182中的Mg含量按照(4%+5%)/2来计算,则混合合金中,Mg含量=67%×(0.8%+1.3%)/2+31%×(2.2%+2.8%)/2+2%×(4%+5%)/2 =1.6%。以Cr为例,3104合金中Cr没有要求,按0计算,5052合金中Cr含量按照(0.15%+0.35%)/2来计算,5182合金中Cr上限含量按照0.1%来计算,则混合合金中,Cr含量=67%×0+31%×(0.15%+0.35%)/2+2%×0.1%=0.75%。综合以上三种情况,依次计算出混合合金[6]中每种合金元素的占比见表1。

通过将混合合金里的合金元素和3104合金、5052合金、5182合金这几种主要组成的合金元素对比,其中Si、Fe、Cu、Zn、Ti、Ga、V和其他元素均满足3104合金成分的要求,只有Mn含量偏低需要补充,Mg含量偏高需要降低,Cr没有很明确的要求暂不考虑增减。如果要将混合合金调整成5052合金或5182合金则大部分合金元素均超标,而Mg又不够需要补充。因此综合分析,3104合金是这种混合合金最佳的目标调配牌号。

(2)合金调配。要将上述混合合金调配成3104合金,必须增加Mn含量同时降低Mg含量。增加成分Mn一般比较容易,只需要向熔体中加入一定量的铝锰合金或者锰剂即可。而降低Mg含量一般有两种常见方法,对这两种方法进一步分析以得出更为合理的调配方案。

第一种是采用除镁剂除镁的方法。这种方法对其他元素影响较小,仅降低了Mg含量。但是除去Mg的过程实际上相当于将多余的Mg消耗掉变成了渣,这会导致至少减除掉了约0.3%的Mg,即混合合金中Mg含量1.6%减去3104合金中Mg含量最高值1.3%,金属损失变大,造渣量变多。

第二种是采用冲淡的方法。向混合合金中加入一定数量的冲淡料增大熔体的总量,而保持Mg的质量不变,则Mg的含量比例会逐步降低直至满足3104合金的要求。要将Mg含量降低0.3%,假设需要向熔体中增加A的冲淡料能够使含Mg 1.6%的混合合金中的Mg降低到1.3%,以满足3104合金Mg含量的最高要求,即1×1.6%=(1+A)×1.3%,A=23.1%。这说明要将镁含量降至3104合金合适的范围内,至少需要加入23.1%的冲淡料,这会大大增加冲淡料的使用,部分其他合金元素还需要进一步增补,进而增加合金的生产成本。优点是金属没有直接损失,基本上所有增加的元素都转变成产品了,无需刻意的去减少金属元素的含量。

(3)拟采取的配料方式。本着保级使用UBC料,且最大限度减少金属损失的原则,除镁剂除镁的方式尽量不选用。冲淡的方法虽然会增加部分生产成本,但是其优点也十分明显,不会直接损失金属。常见的冲淡料可以采用1xxx再生合金、电解铝液和重熔用铝锭中的一种或几种进行组合。如果采用1xxx再生合金或重熔用铝锭,由于其在价格上没有优势,且固体料本身烧损较大,同等情况下采用固体料比采用电解铝液烧损约大0.5%,则此方案不是首选。如果冲淡料是电解铝液,电解铝液的烧损较少且有助于易拉罐碎料前期的熔化,同时碎料的浸没式熔化烧损较小,这种可以同时减少烧损降低能耗的冲淡方式,优势较大,是一个优选方案。

综上,如果有电解铝液优先选用电解铝液的冲淡方式配料,如果没有电解铝液,可以选用1xxx再生合金或重熔用铝锭冲淡的方式配料,尽量不选用除镁剂的方式进行配料。

3.4 熔炼铸造

去除涂层的铝罐料大都已经破碎过,在配料后下一步将被放入炉内进行熔化、精炼,调整成分和温度,再经过炉外在线精炼过滤去除碱金属等,即可获得满足保级使用的合金液体或合金锭。

3.4.1 炉内熔化

由于经分选脱漆后加入炉内的罐料基本都为碎料,其比表面积较大,采用常规炉型熔化其烧损变大且熔化过程中吸入的氢和水汽变多,熔体中的渣含量和氢含量将大大增加。另外脱漆设备一般有一定的脱漆率,不会保证达到100%脱漆,考虑到满足环保达标的要求,熔化设备应尽量具备将有机涂层分解无害化的能力。减少碎料与空气接触的时间且使有机烟气分解无害化对熔化炉的选择至关重要。符合上述工况的熔化炉炉型主要有多室炉、双室炉、侧井炉。

(1)降低烧损。多室炉、双室炉和侧井炉一般都采用浸没式熔化,利用铝液的热传导将热量传递给铝碎料,从而减少空气和碎料的接触时间以达到减少烧损的目的。无论是通过电磁泵、机械泵还是侧井,其原理均是通过高速运动的铝熔体迅速将铝碎料卷入炉池的铝液中,防止其暴露于空气中烧损掉,同时尽可能的在加入碎料的炉膛内部维持还原性(低氧)气氛,使碎料的熔化不是直接由烧嘴加热熔化,而是通过底部的铝熔体热传导熔化掉。采用这两个重要的手段,使碎料的熔化保持了最低限度的烧损。烧损的减少会直接减少铝渣的产生,熔体的吸氢也会随之相应减少,铝熔体的质量将会相应提高[7]。

(2)保持环保。入炉的碎料中残余的少量有机涂层,在还原性气氛中会因为高温而气化,被内部风机转送至烧嘴前。烧嘴前的高温会使大部分有机气体燃烧分解成无害物质,而这些无害物质在温度降低的过程中又会再次合成有害物质。为避免这些有机气体在相应的温度下(如二噁英在250~450 ℃区间)再次合成,部分炉型如双室炉会设置急冷的换热装置,使向外输出的烟气在此处迅速跨过这一温度区间,绝大多数有机物来不及二次合成便已经送入烟气处理系统,满足国标对有机物的排放要求。

3.4.2 精炼铸造

在炉内和炉外出初级加工产品之前应先对铝熔体进行净化,以达到后续保级使用的要求[8]。由于UBC原料均为固体料,熔化炉熔化本身占用时间较长,而如果同时采用熔化炉作为调配合金和铸造用的炉子,炉子的占用时间将会更长,铸造机就需要有大量的等待时间,这在生产线的配置中不是很合理。故应该尽量在出铝水或铸造之前配置一个保温炉,专门用来调整成分和温度,并且完成炉内精炼,以减少熔化炉的占用并提升铸造机的效率。

在保温炉内精炼完成后,温度和成分达到出铝的要求,将铝水通过在线处理系统除气、除渣、除碱金属[8],最后输送到转运包或者经铸造机铸造成合金铸锭。

4 结束语

通过对UBC原料组成和特点的分析,再结合UBC料保级再生的目标,确定了预处理、脱漆、配料和熔炼铸造为几个关键工艺。经分析研究,各关键工艺的保级再生关键点如下:

(1)UBC料需要经拆包、破碎、磁选、涡选、X光分选、激光分选等预处理工艺分离净化,为后续工艺打好基础。

(2)在UBC料专用生产线上脱漆时应选用脱漆窑+双室炉的方式;在含有少量UBC料或者不确定是否含有UBC料时可独立选用双室炉脱漆。

(3)典型UBC料混合合金液配比成罐身合金最为经济,配料时应尽量选用电解铝液冲淡,无电解铝液时可选用1xxx再生合金或重熔用铝锭,不宜采用除镁剂的方式。

(4)UBC料的熔炼要兼顾降低烧损和保持环保,铸造之前应配备保温炉和在线处理,以便炉内炉外配合精炼,使熔体达到保级使用的目的。