套管焊缝的相控阵超声检测工艺

胡 庆,张 洋,徐广宝,于 达

(天津诚信达金属检测技术有限公司,天津 300384)

目前,国内火电机组在安装穿顶棚管子时采用加装密封套管的结构,形成的套管焊缝属于非承压类焊缝,得不到足够重视,工艺规范执行不严格[1]。随着机组的运行,套管焊缝处可能萌生裂纹并扩展至受热面管,严重影响机组的运行安全。针对穿顶棚套管焊缝,磁粉和渗透检测只能发现部分表面缺陷,无法检测出扩展至受热面管上的裂纹,除此之外,没有更有效的手段实现对套管焊缝的检测。

相控阵超声技术有可控制声束扫查、聚焦和偏转的特点,可在不移动探头的情况下实现较大角度范围的扫查。其易于分辨结构产生的波形,能对复杂几何形状工件进行检测,能实现对缺陷的各种视图成像,检测结果直观,便于对缺陷的识别与判定;且可借助计算机仿真软件模拟声束覆盖,指导检测工艺的制定[2-3]。

某电厂4#机组C修要求对低温再热器穿顶棚套管焊缝进行检测,为了实现对套管焊缝的有效检测,结合理论分析和计算机仿真,制定了合理的相控阵超声检测工艺,取得了良好的检测效果,为解决同类问题提供了一定借鉴。

1 穿顶棚套管

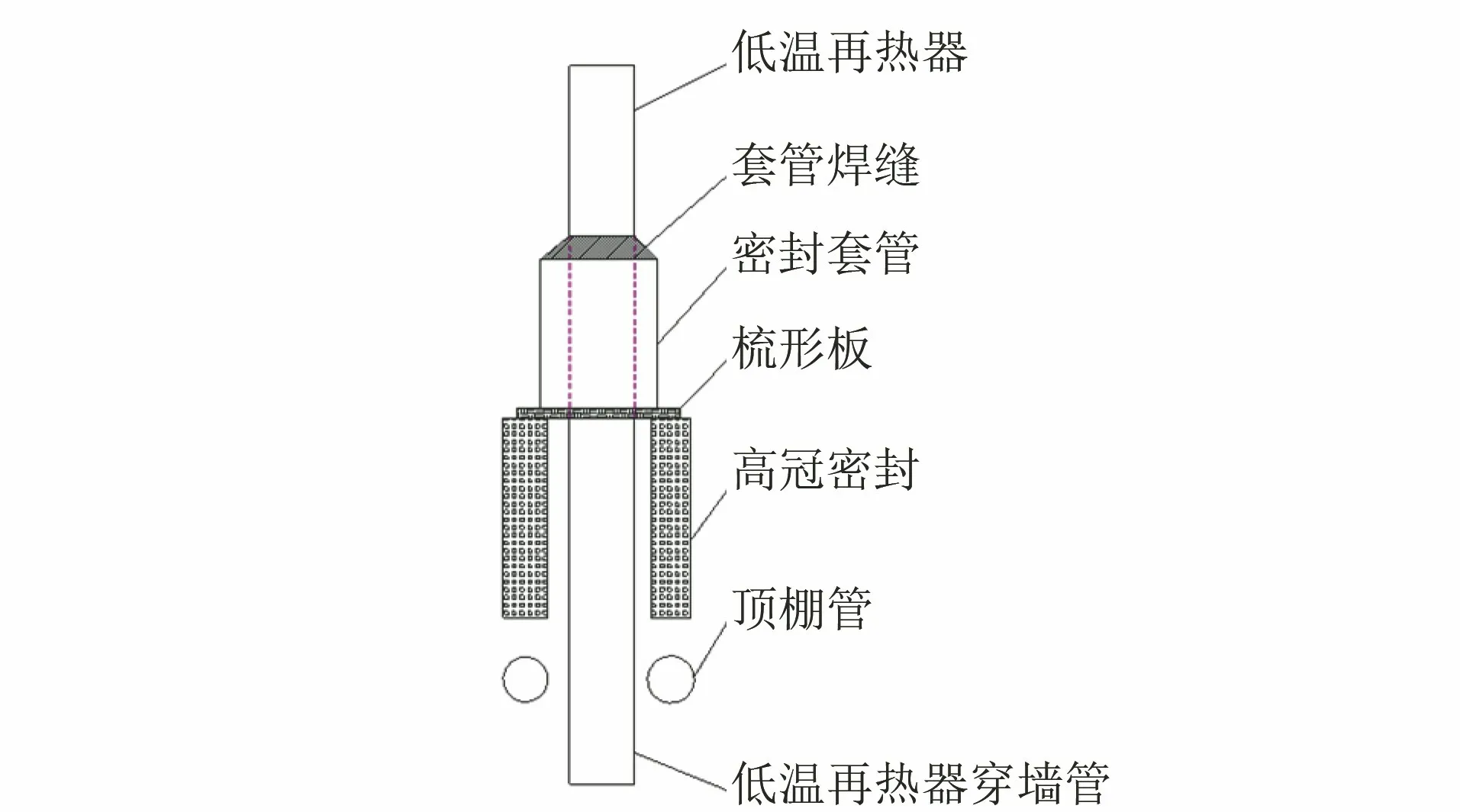

1.1 穿顶棚套管结构

低温再热器穿顶棚套管结构如图1所示,低温再热器在穿过顶棚位置过程中,依次与密封套管、梳形板、高冠密封相连。密封套管一端与梳形板焊接,另一端与低温再热器焊接。

图1 低温再热器穿顶棚套管结构示意

1.2 受力分析

穿顶棚套管受安装误差和运行中热偏差的影响,各焊缝会受力不均,且处于不断变化的状态。在正常运行过程中,在高温烟气流速和余旋的作用下会发生抖动,承受一定的附加剪力。受工况的变化(冷、热态等)及管屏重量等因素会使焊缝处受力发生变化,在焊缝位置处易产生裂纹[4-6]。

因此穿顶棚套管焊缝的质量至关重要,亟需一种有效手段对其进行检测。

2 检测方案

2.1 套管焊缝检测现状

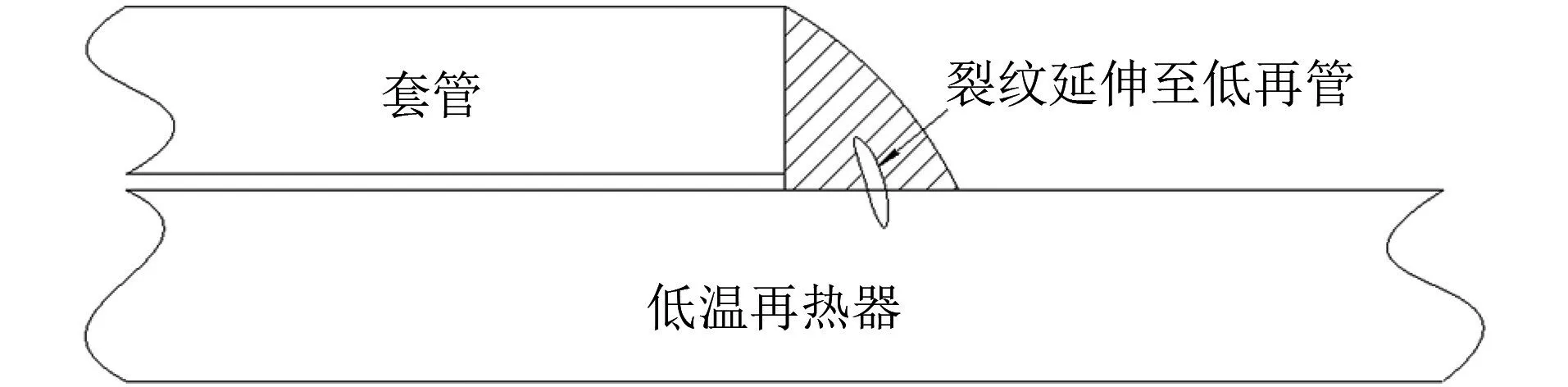

密封套管与低温再热器通过角接焊缝焊接在一起,根部存在间隙,受力不均易产生裂纹,该裂纹会逐渐扩展至低温再热器管子上,从而引起管子破裂,套管焊缝裂纹如图2所示。

图2 套管焊缝裂纹示意

穿顶棚套管焊缝照片现场如图3所示,可见,该焊缝没有实施射线检测的空间,超声检测可达性差,通常采用磁粉或渗透方法进行检测,但渗透只能检测表面开口缺陷,磁粉检测受检测深度限制,无法检出套管焊缝下延伸至低温再热器管子中的裂纹。相控阵超声技术可以很好地解决该问题,实现该位置缺陷的有效检出。

图3 套管焊缝现场照片

2.2 计算机仿真

采用Esbeam Tool仿真软件,构建套管焊缝模型,其仿真结果如图4所示。相控阵超声探头可以放置于套管侧和低温再热器管子侧进行检测,两种方式都能实现对套管焊缝的声束全覆盖。由仿真结果可以确定相控阵超声探头位置、角度、激发晶片等参数,根据仿真制定的聚焦法则来对相控阵设备进行设置,即可满足现场检测工作要求。

图4 Esbeam Tool仿真结果

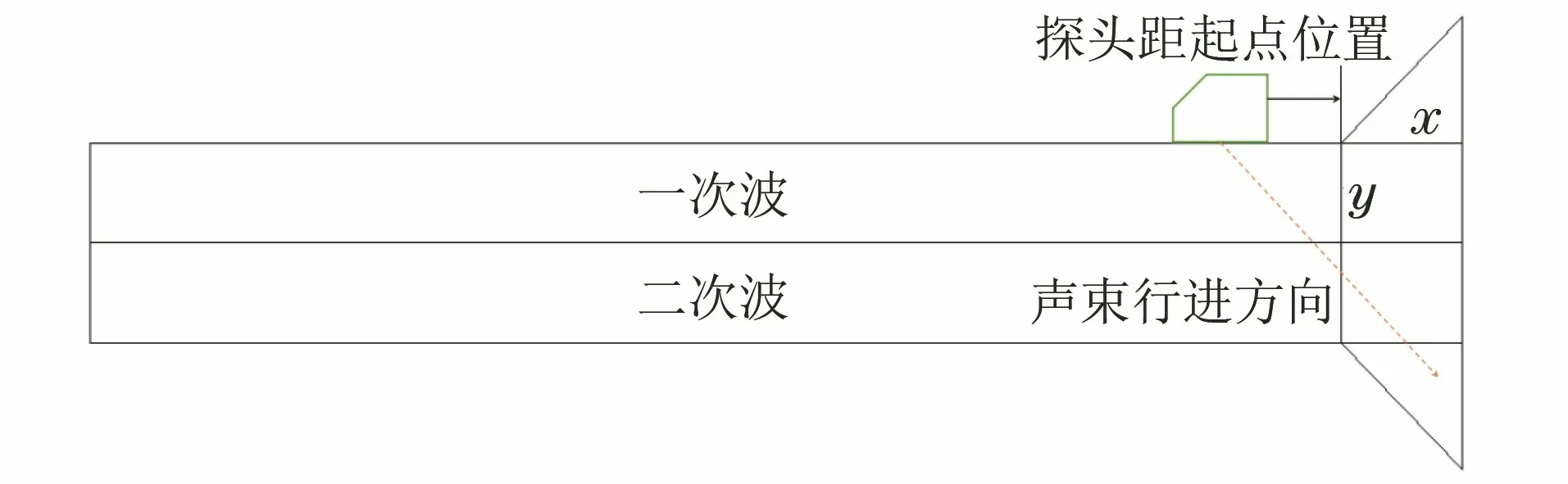

图4(a)中,将探头放置于套管侧进行检测,利于一次和二次声束对套管焊缝全覆盖,但由于现场结构限制,该位置无法放置相控阵超声探头。

图4(b)中,将探头放置于低温再热器管子侧进行检测,利用低温再热器管子内壁反射的二次声束对套管焊缝全覆盖,且能有效覆盖套管焊缝处管壁区域,大大提高了缺陷检出率,防止开裂至管壁的裂纹漏检。低温再热器管子侧不受结构限制,适合开展相控阵超声检测,因此选择图4(b)所示工艺。

2.3 工艺制定

(1) 绘制套管焊缝结构

现场测量待检套管焊缝尺寸(见图5),这些尺寸包括低温再热器管壁厚度T,套管焊缝垂直厚度a,套管焊缝水平宽度b,依据实际尺寸绘制套管焊缝。

图5 套管焊缝尺寸示意

(2)声束仿真

现场测量低温再热器管子规格为60 mm×4 mm(直径×壁厚),套管焊缝垂直厚度a为4 mm,套管焊缝水平宽度b为4 mm。根据测量的实际尺寸,利用Esbeam Tool仿真软件进行声束模拟,确定实现声束全覆盖的聚焦法则和探头所处的位置。

(3) 检测工艺制定

套管焊缝声束覆盖如图6所示,可见在此工艺下能实现对套管焊缝的全覆盖,不仅能有效发现存在的焊缝缺陷,还能检测出焊缝处管壁中的缺陷。根据仿真软件的声束模拟信息确定声束角度范围、探头位置、晶片数量等。

(4) 扫描计划

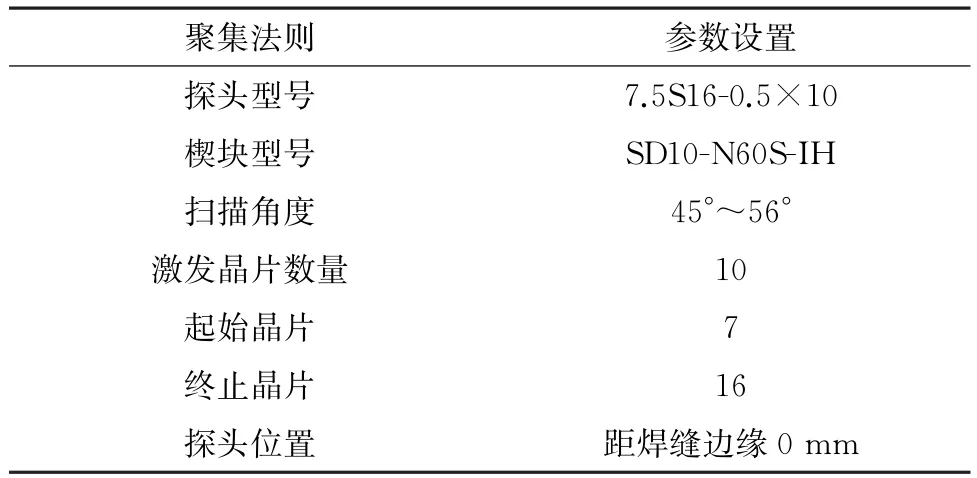

依据工艺仿真制定的扫描计划如表1所示。

表1 制定的扫描计划

3 检测结果与分析

3.1 检测设备

选用多浦乐Phascan PA32/64型相控阵检测仪,具体参数如下:探头频率为7.5 MHz,阵元数量为16,阵元间距为0.5 mm,最大探头孔径为16(阵元数)×0.5 mm(阵元间距)。楔块为曲面楔块,型号为SD10-N60S-IH,与低温再热器管径吻合。

该多浦乐Phascan型相控阵检测仪内置焊缝型式为对接焊缝,但系统中没有此类特殊焊缝模型,需要绘制焊缝CAD 模型导入该型号相控阵检测仪中。根据测量的套管焊缝尺寸绘制套管焊缝CAD模型(见图7)。

图7 套管焊缝CAD模型

该套管焊缝CAD 模型以坐标原点为相控阵探头偏置的起点,将CAD模型导入相控阵检测仪中,按照工艺仿真制定的扫描计划设置聚焦法则,进行声速校准、楔块延时校准、TCG(时间校正增益)校准和编码器校准,仪器校准完毕后即可进行现场检测。

3.2 检测结果

采用相控阵超声技术对低温再热器穿顶棚套管焊缝进行检测,共抽检套管焊缝200道,发现15道焊缝的相控阵检测图谱有异常信号。

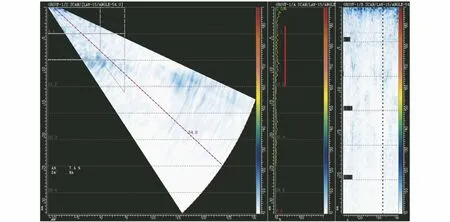

无缺陷的相控阵超声图谱如图8所示,可见,焊缝模型覆盖区域没有异常信号出现,二次波声束覆盖了整个焊缝区及相连管壁,即三角区域为焊缝区,相连的矩形区域为低温再热器管壁。为了尽可能发现缺陷,降低风险,应将焊缝区及相连的管壁都设置为检测区。

图8 无缺陷的相控阵超声图谱

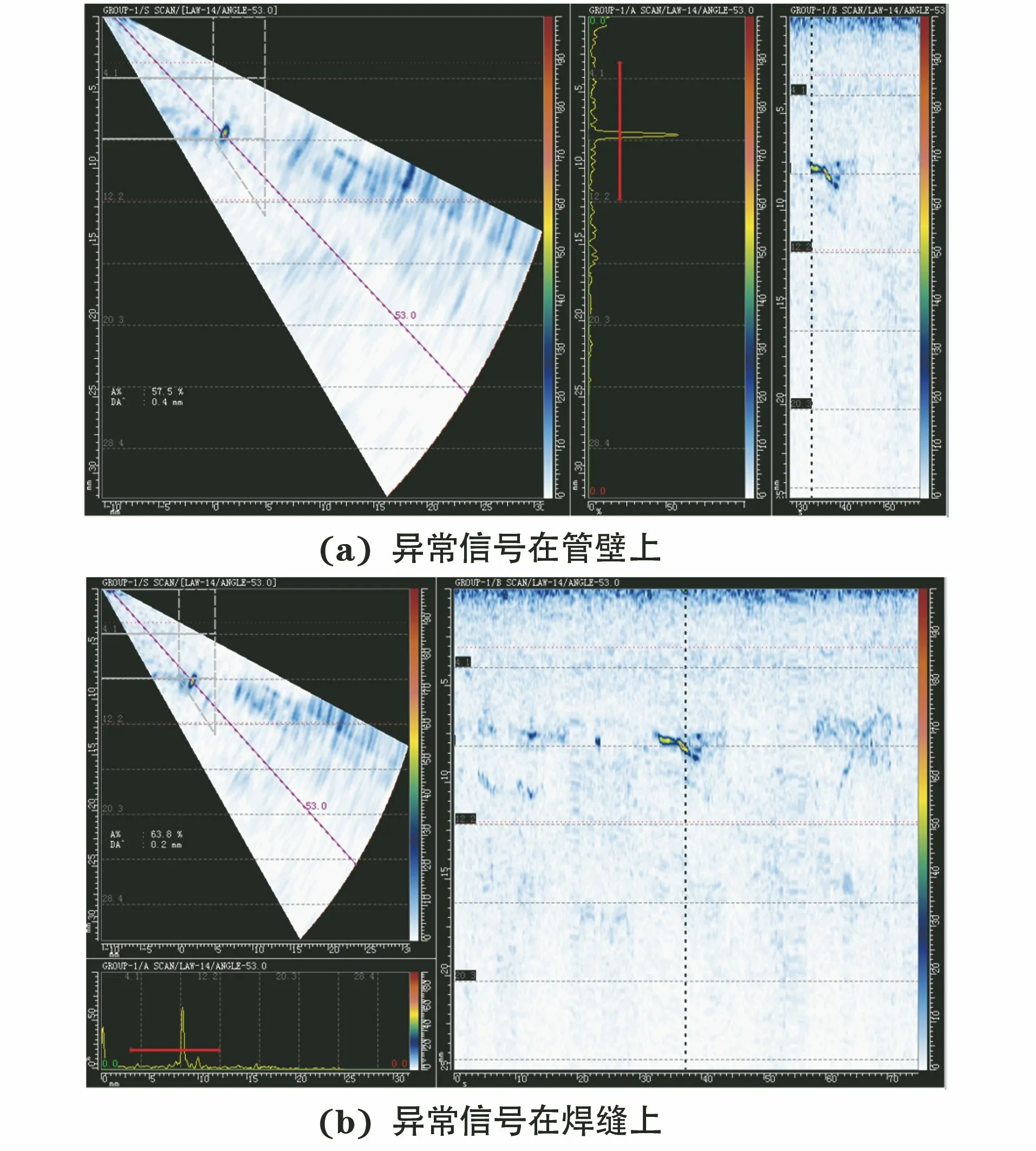

有异常信号的相控阵超声图谱如图9所示,由图9(a)可见有异常信号出现在低温再热器管壁上,靠近焊缝区,由B扫图中可知,该异常信号具有一定长度和方向性。沿着扫查方向行进,异常信号逐渐往焊缝区移动[见图9(b)]。由此可知,该异常信号不仅出现在套管焊缝上,还延伸至低温再热器管上,危害极大,需要确认其是否为裂纹缺陷。通过打磨和表面检测,确认该异常信号为裂纹,打磨后出现的裂纹缺陷如图10所示。

图9 有异常信号的相控阵超声图谱

图10 打磨后出现的裂纹缺陷

由图10可知,该裂纹已延伸至管壁中,沿着管壁周向开裂,极易造成管壁破裂,严重影响机组的安全运行。打磨后确认的裂纹也证实了图9中出现的异常信号为缺陷。相控阵超声图谱可以以扇扫、A型和B型等多种显示方式来显示异常信号,大大提高缺陷的识别效果,对于复杂焊缝的检测具备很大的优势,异常信号变化图谱如图11所示。

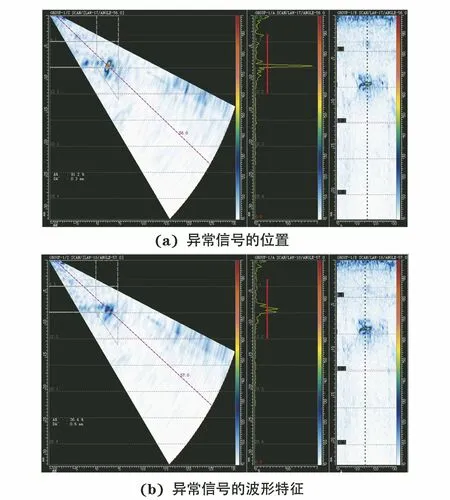

图11 异常信号变化图谱

由图11可知,异常信号出现在管壁上,沿着扫查方向移动,异常信号位置不断变化,具有一定反向性,且走向沿着焊缝纵向。观察A 型显示,其波形反射强烈,波底较宽,波峰有分枝,符合裂纹的特征,综合扇扫和B型显示,怀疑该异常信号为裂纹,出现在管壁上,危害性大。经现场打磨挖口后,确认为纵向裂纹缺陷,裂纹缺陷现场照片如图12所示。可见相控阵超声技术和检测工艺对于套管焊缝及其低温再热器管壁具备良好的适用性,能够发现焊缝和管壁中的缺陷。

图12 裂纹缺陷现场照片

3.3 结果分析

抽检200道低温再热器穿顶棚套管焊缝,共发现15道焊口出现异常信号,经过挖口打磨确认为裂纹缺陷,且大多数裂纹已延伸至管壁,危害极大。

分析可得,穿顶棚套管焊缝间隙部位在运行中先产生缺陷,外加材料老化,强度有所降低,使管子产生裂纹。裂纹首先在套管纵向焊缝与管壁交接处产生,后延展至管子。基于以上检测结果,宜及时采取补救防护措施,以降低机组的运行风险。

4 结语

采用相控阵超声技术,借助Esbeam Tool仿真软件指导相控阵超声检测工艺的制定,按照制定的检测工艺对现场低温再热器穿顶棚焊缝进行抽检,有效检测出了有问题的焊缝,通过挖口打磨确认为裂纹,并及时采取措施,避免造成很大的危害。