500 kV充油电缆终端渗油处理与原因分析

陈 慧

(中核核电运行管理有限公司,浙江 海盐 314303)

0 引言

秦二厂3/4号机组500 kV充油电缆连接主变高压侧与开关站,采用低压力、铝护套结构,导体中心是镀锌钢螺旋管构成的空心油路,通过开关站侧压力油箱维持充油电缆内的静止油压,油压约0.22 MPa,具有散热和加强绝缘的作用。

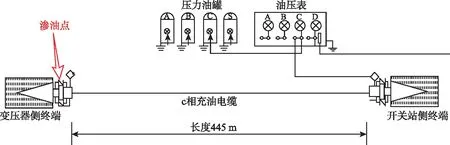

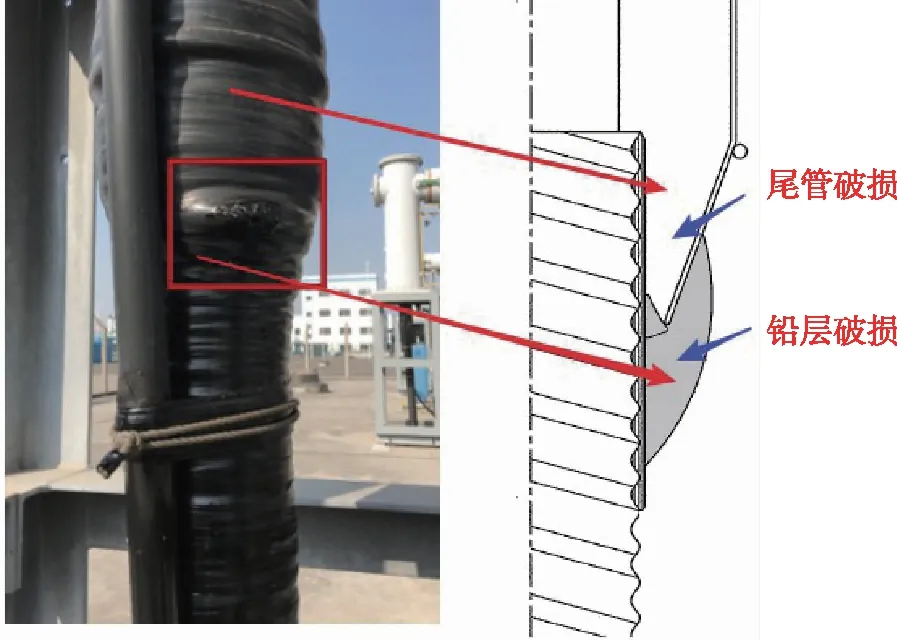

本文将对秦二厂4号机组500 kV充油电缆主变侧C相电缆终端处渗油缺陷进行详细介绍,对故障原因进行全面分析,通过现场排查与结构理论分析制定缺陷处理方案并予以实施,最终消除缺陷。渗油位置如图1所示。

图1 渗油位置

1 缺陷描述

1.1 缺陷的基本情况

2017年12月8日,电气人员现场巡检时发现秦二厂4号机组500 kV充油电缆主变侧C相电缆终端处存在膨胀鼓包伴随渗油现象,如图2所示。

图2 充油电缆终端渗油位置

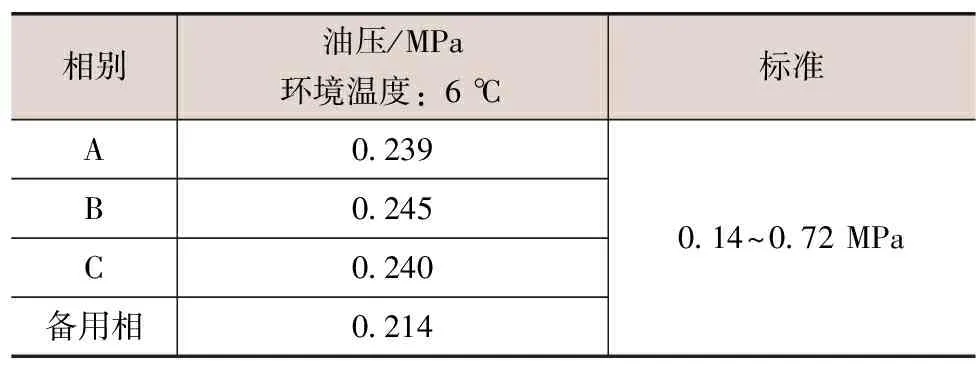

现场巡查未发现其他渗油点,观察4号机组500 kV充油电缆C相油压较历史油压及A、B相油压无明显变化,详见表1。

表1 缺陷发现当日4号机组充油电缆油压值

1.2 渗油产生的危害

1.2.1 电缆主绝缘油路

该充油电缆的绝缘层由DDB绝缘油和PPLP油浸绝缘纸组合构成。DDB绝缘油为合成油,具有绝缘性能好、黏度低、不易燃等优点;PPLP油浸绝缘纸共13层,其中1、2、13层为牛皮纸,其余10层为聚丙烯纸,其绝缘强度高、介质损耗值低。

充油电缆线芯中心的油路与开关站侧压力油箱相连,当电缆温度升高时,绝缘油受热膨胀经过油道流入压力油箱内,当电缆温度降低时,绝缘油收缩,此时压力油箱内的绝缘油流入油道内对绝缘层进行补充浸渍,保证了任何情况下不会形成空隙。如图3所示。

图3 电缆及电缆终端内油路示意图

1.2.2 绝缘油和绝缘纸的吸潮情况

在大气环境下,暴露的绝缘油与绝缘纸从空气中吸收水分的能力与环境温度及相对湿度有关。如图4所示,以十二烷基苯(绝缘油)和牛皮纸(绝缘纸)为例,在一定温度环境下,绝缘油中的含水量和绝缘纸的含水量均会随着相对湿度的增加而增加。

图4 绝缘油和绝缘纸中含水量与环境温度、相对湿度的关系

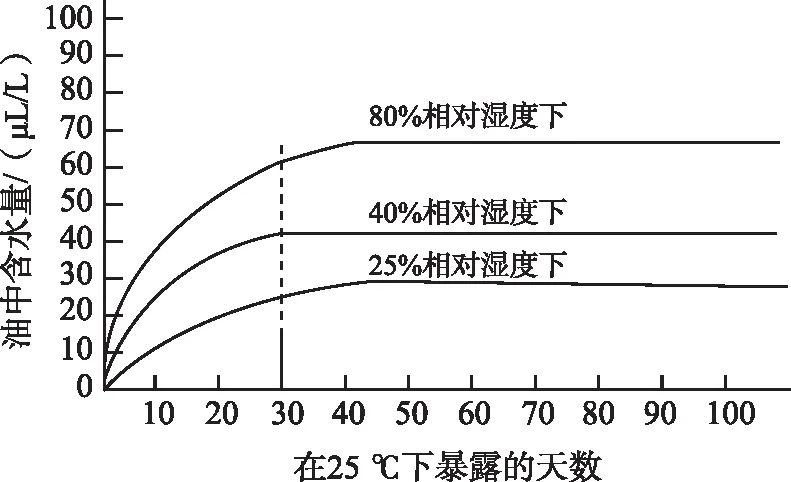

引用25 ℃环境温度下绝缘油在空气中的吸潮试验结果,如图5所示。由此可见,当潮气进入到电缆内部且长时间相对湿度不得以改善的情况下,绝缘油中的含水量就会逐渐增加[1]。

图5 绝缘油从空气中吸收水分曲线

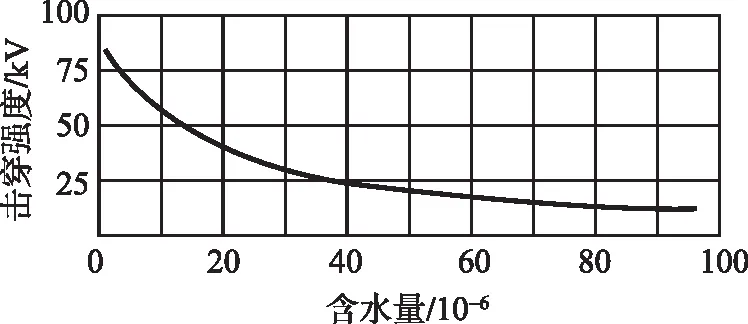

1.2.3 油中含水量对击穿强度的影响

击穿电压是绝缘油的电气特性,是衡量绝缘油在电缆内部的耐受电压能力[2],如图6所示。

图6 绝缘油中含水量与击穿电压关系图

1.2.4 油中含水量对油的介质损耗因素(tgδ值)的影响

介质损耗可以反映绝缘油受潮劣化的程度如图7所示。

图7 绝缘油中含水量与油的tg δ值的关系

综上所述,当外界环境中的潮气和水分进入电缆终端内,随着时间的推移,水微粒势必也会逐渐侵入到电缆线芯内部,使其绝缘性能降低,严重时会引起电缆发生放电、接地、击穿等故障,造成电缆损坏。

1.3 临时简易处理

采用带压堵漏自粘施封带进行临时封堵。该施封带可以在压力及潮湿环境下止漏密封,可以在几乎任何材质管线表面施作,稳定工作温度范围为-90~260 ℃,其建议最大承受压力为2.75 MPa,远大于电缆正常运行时0.22 MPa左右的油压。封堵包扎范围为渗油部位上下各150 mm。

数日之后,油再次因油压作用从自粘施封带-电缆原PVC绝缘胶带保护层(黑色)临界处膨胀鼓包。显然,原电缆终端外部玻璃纤维丝带层、PVC绝缘胶带保护层等已经发生渗透性损坏,很难在现在的基础上继续维持其固化作用,设备依然存在很大的风险。

2 初步原因分析

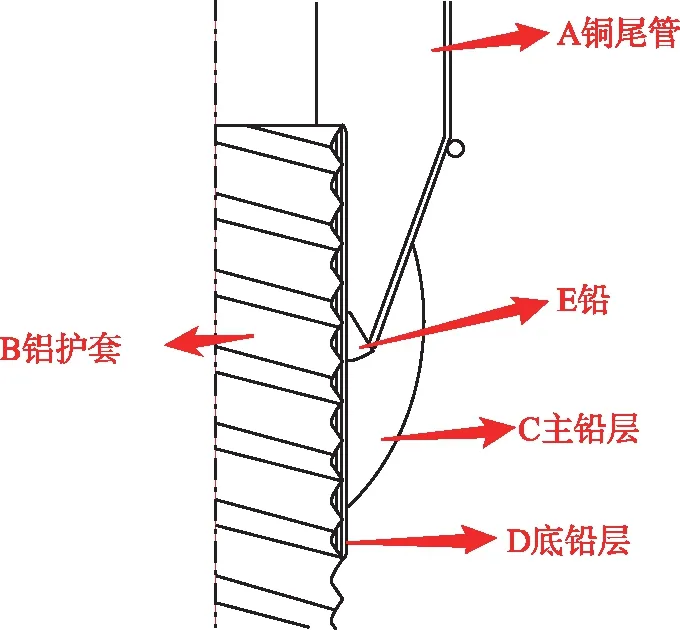

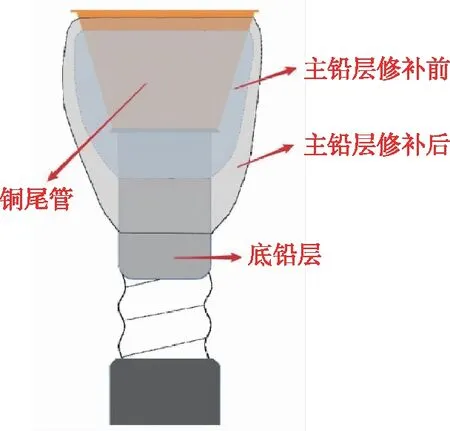

由于电缆终端渗油处内部是铅密封,对射线有较强的屏蔽作用,无法进行探伤检测。根据电缆终端结构对照外部渗油点位置,初步判断渗油点可能发生在两个部位:铜尾管、封铅层,如图8所示。

图8 渗油点初步分析示意图

2.1 渗油部位内部结构剖析

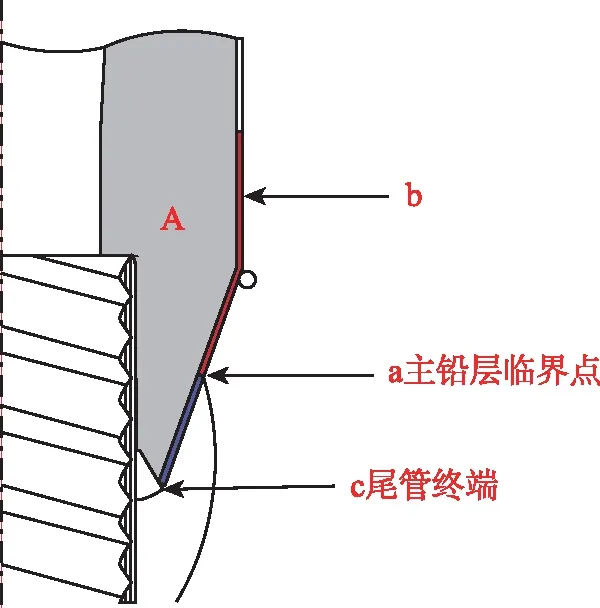

对渗油部位内部进行分析,纵向剖面如图9所示:A区域所示为电缆铜尾管,内充绝缘油,油压约为0.24 MPa;B区域所示为电缆波纹铝护套;C区域所示为电缆终端铜尾管处主封铅层,主要作用为封堵铜尾管内绝缘油;D所示为铝护套外层底铅,本电缆终端安装时测量底铅层长度为391 mm,厚度约为填满波谷后3~5 mm;E所示部位即为铜尾管内绝缘油、主铅层、底铅层交汇处,也做封铅处理。

图9 电缆终端铜尾管及铝套管铅封部位示意

2.2 初步分析渗油原因

2.2.1 铜尾管存在沙眼或裂纹

如图10所示,铜尾管末端(图中A区域)内充满电缆油,若铜尾管管壁存在沙眼或裂纹,则电缆油会从尾管内渗出。

图10 铜尾管末端示意图

2.2.2 封铅层存在裂纹

如图11所示,图中C区域为主铅层,D区域为底铅层。通常,1 cm厚的铅层可以承受3 MPa的压力,但封铅部位仍存在着一定的薄弱环节。

图11 电缆终端外部铅层示意图

首先,底铅层直接搪于电缆铝护套外部,两者之间最薄弱处为底铅层末端,图11中a点所示,缘于铅、铝粘合不到位。

其次,若主铅层搪铅时铅与铅之间的温差过大,则不能很好地融合成一个整体,随着时间的推移,铅层之间会形成一条细微的油路,从而向外部渗漏。

最后,通过对渗油部位内部结构分析,初步锁定3个可能的渗油点:铜尾管、主铅层、底铅层。

3 渗油缺陷处理

3.1 吊拆GIS电缆终端连接部分

3.1.1 GIS相关气室SF6气体回收

如图12所示,首先,关闭避雷器气室(以下简称LA气室)和主变高压侧气室气体隔离阀(图中A、C所示)。随后,回收CSE气室和ES气室内SF6气体,直至压力降至0.05 MPa。最后关闭CSE气室和ES气室之间的隔离阀(图中B所示)后将CSE气室压力降至0 MPa。

图12 GIS终端各气室示意图

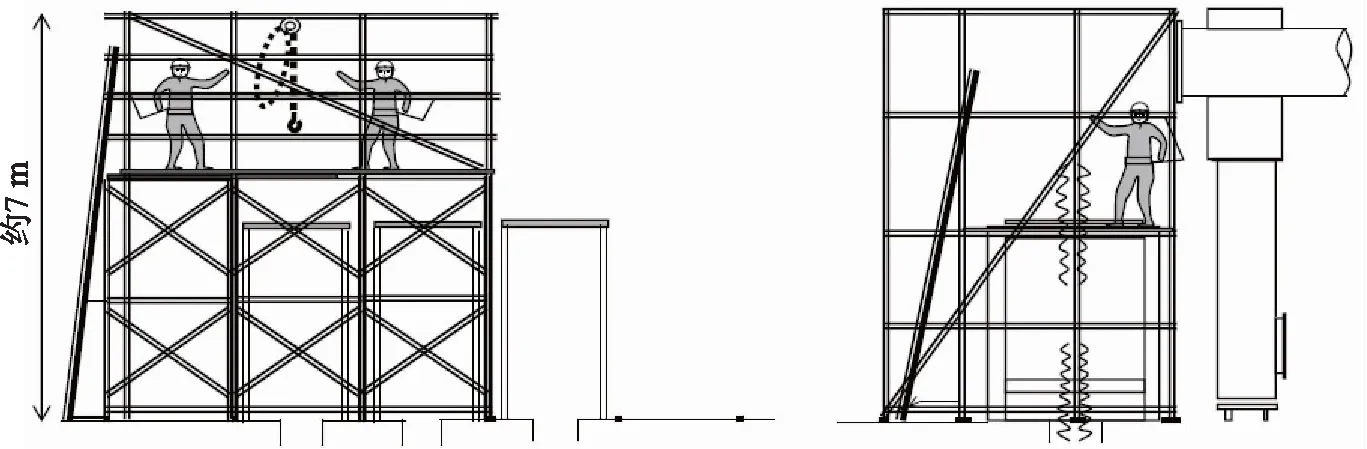

3.1.2 搭设修复作业及吊装工作相关配合承重脚手架

脚手架总承重要求为1.5 t,包含一根顶端0.5 t承重杆和两根电缆支撑钢架同高处0.5 t承重杆,上下共需4层工作平台,如图13所示。

图13 脚手架搭设示意图

电缆终端井下脚手架搭设要求:为配合电缆终端井下部分的移动工作,需搭设相应的脚手架平台,如图14所示,距井底2 m高的工作平台。

3.1.3 拆除CSE气室内部导体

如图15所示,拆除CSE气室顶部盖板及其侧面手孔盖板。

图15 CSE气室内部导体结构示意图

3.1.4 吊拆CSE气室外罩

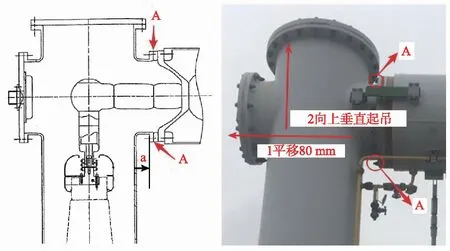

首先,如图16所示,CSE气室与ES气室连接的法兰面的正上方和正下方两个位置(图中A所示)与侧面CSE气室外壁之间的空间距离(图中距离a所示)过短,不足以将上下两颗螺栓彻底抽出。因此,需先将该外罩向远离变压器侧平移约80 mm距离(图中1所示路径),再向上垂直起吊(图中2所示路径)。

图16 CSE气室与ES气室连接处示意图

其次,电缆终端套管置于CSE气室内,也需整体配合平移。如图17所示,电缆终端套管和CSE气室外罩通过过渡法兰固定在电缆支架上。

最后,电缆终端井下部分也要做相应的配合工作。如图18所示,需将电缆终端井下固定点处抱箍脱开。

3.2 渗油点修复

3.2.1 初步定位渗油点

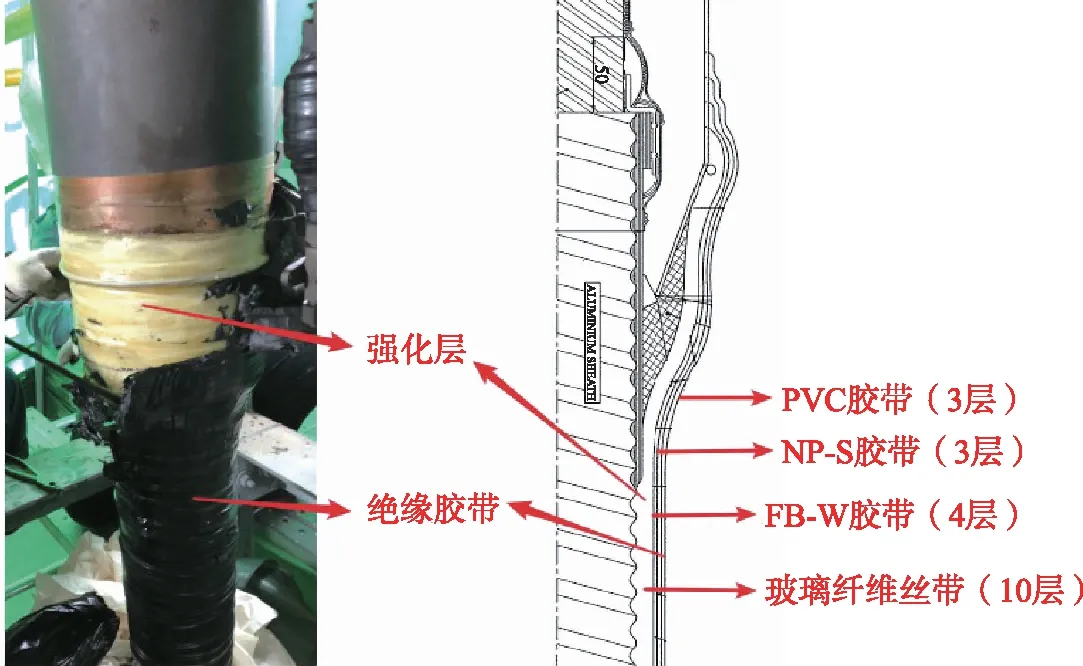

电缆终端外部保护层包括黑色绝缘胶带层(3层PVC胶带、3层NP-S胶带、4层FB-W胶带)和乳白色带状强化层(10层玻璃纤维丝带),如图19所示。

图19 外部保护层示意图

去除渗油部位外部保护层后观察封铅层表面,存在明显油流痕迹,探伤显影剂喷涂后漏点清晰可见,可初步定位渗油点,如图20所示。

图20 漏点示意图

3.2.2 取油样分析

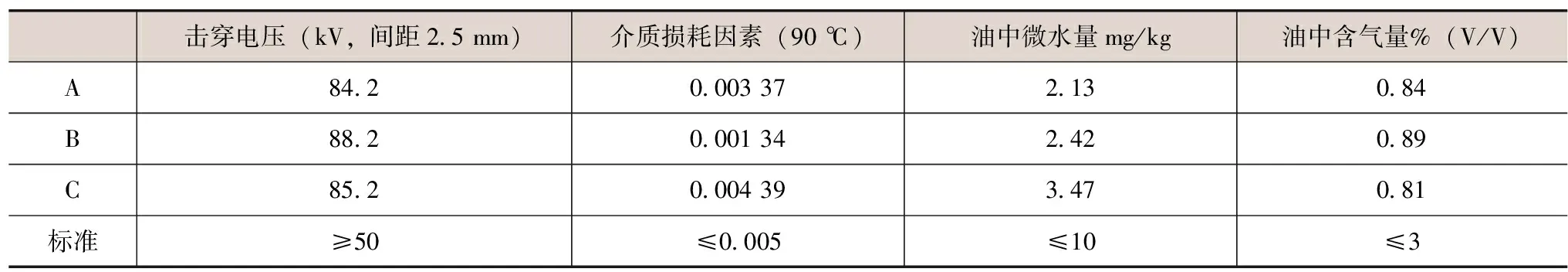

油样分析主要检测击穿电压和介质损耗因素两项指标,同时可配合观察微水量、含气量指标情况。排油前对A、B、C三相充油电缆的绝缘油进行取样对比分析,分析结果见表2所示,C相充油电缆内绝缘油油品合格,电缆终端渗油尚且未对电缆内部油品产生影响。

表2 排油前油样分析值

3.2.3 抽排电缆终端绝缘油

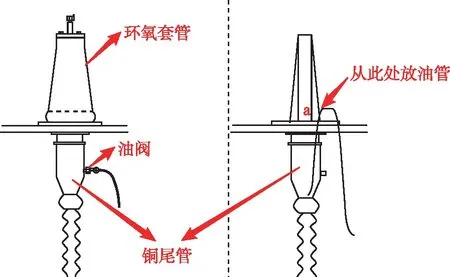

电缆终端的排油过程主要分两个阶段,如图21所示:

图21 排油示意图

第一阶段,通过图中尾管处油阀将电缆终端内绝缘油抽至压力油罐内,约30~60 min,该阶段抽取的绝缘油仍可继续使用。

第二阶段,将上方环氧套管吊拆后,从铜管顶端[如图21(a)所示]放入一根油管至铜管底部,将尾管内部残油抽尽,该阶段抽取的绝缘油不再使用。

3.2.4 确认漏点并修复

加温软化渗油点附近铅层,削去渗油路径铅层至底铅层附近,铅封解体后可观察到渗油点位于主铅层和底铅层交界处,如图22所示,渗油量微小。确认本次渗油原因为铅层融合不到位,可通过重新搪铅对渗漏点进行修复从而达到封堵渗油点的目的。

图22 渗油点示意图

通过重新搪铅消除渗油路径,360° 搪铅加固,使新、旧铅熔为一个整体。搪铅前必须用钢丝刷去除表面金属氧化物,搪铅过程中反复擦拭、充分融合。于此同时将原主铅层扩大加固(外径扩大、长度延长),扩大到外径+15 mm,加长差+90 mm,如图23所示。

图23 主铅层扩大示意图

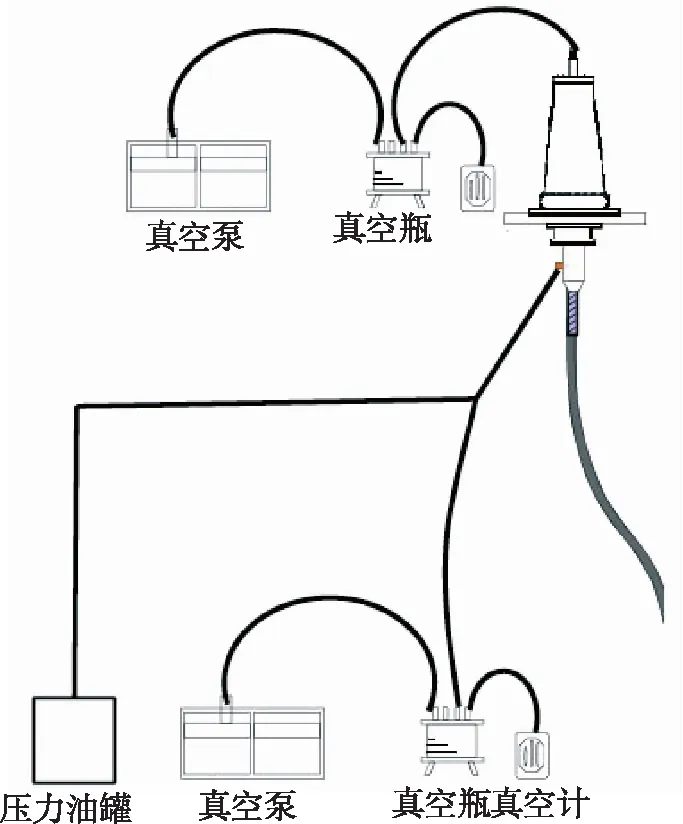

3.3 抽真空注油

分两条独立管路对C相电缆终端进行抽真空,如图24所示。管路1从环氧套管顶端引出,管路2从尾管处油阀处引出。存有绝缘油的压力油罐预安装在管路2上,待抽真空完毕后通过此管路注油。

图24 抽真空管路示意图

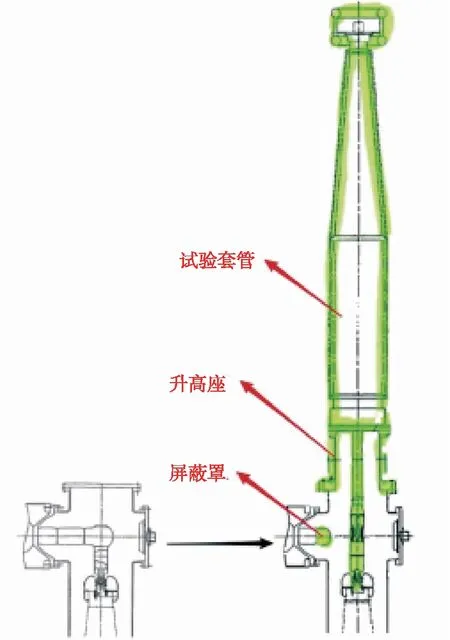

3.4 耐压试验

3.4.1 安装试验套管

耐压试验前需先回装CSE气室外罩,并将耐压试验套管吊装至CSE气室顶端,通过内部导体与电缆终端相连,并在ES气室侧导体断开处安装试验屏蔽罩,如图25所示。

图25 耐压试验套管安装示意图

3.4.2 试验方法

本次交流耐压试验值按设备最高运行电压318 kV、30 min执行,加压流程如图26所示。试验加压持续过程中,如无放电、闪络现象,且耐压后绝缘与耐压前相比无明显变化则判定合格。

图26 交流耐压试验加压流程

3.5 恢复GIS电缆终端

参考3.1.3小节拆除CSE气室内部导体步骤对其进行恢复工作。恢复气室侧面手孔时,需更换该处吸附剂。

4 渗油根本原因分析

4.1 渗油路径分析

如图27所示,通过解体渗油部位封铅层可观察到渗油点位于主铅层与底铅层交界点,渗油路径如图中油路1所示。

图27 渗油油路示意图

波纹铝护套表面通常会涂一层焊接底料,即底铅层。若铝护套表面油污没有清理干净,会导致底铅粘合度不佳。若因底铅与铝护套之间存在缝隙而导致渗油,其油路会沿铝护套波纹面向外渗出,如图中油路2所示,绝缘油会渗出的点应为铝护套表面底铅层末端。

本次渗油路径为主铅层与底铅层之间,且尚未对主绝缘造成破坏,很显然是电缆终端在安装过程中现场主铅层的搪铅工艺欠缺所引起的。

4.2 作业温度影响

铅层之间的温度差异较大,对搪铅效果有很大的影响。在搪铅过程中,如果铅层受热不均匀,新浇注上的铅很难和已经成型的铅层粘合在一起,形成一个整体,以至于铅和铅之间存在缝隙。

如图28所示,左图清晰可见铅层表面有细纹或分层,此便是因为温度不够导致铅的融合不到位引起的。时间一长,尾管内的绝缘油在压力的作用下会在这些铅层的缝隙中慢慢形成一条细微的油路向外部渗漏。所以,通常在搪铅过程中需要持续加热、反复擦拭使其充分融合,从而达到右图中光滑完整的效果。作业过程中,可使用红外点温仪实时监控铅层温度,确保搪铅作业温度控制在250~400 ℃。

图28 搪铅示意图

4.3 根本原因

搪铅工艺管控不严格,未实时把控搪铅作业温度、观察铅层融合情况,导致主铅层与底铅层融合不到位。

5 总结

国内很多电缆厂都不具备制作和修复高压充油电缆的能力,本文对修复过程的详细拆解,为同类设备同类缺陷的处理提供了一定的检修思路。

本次缺陷的症结是搪铅工艺不到位,消缺方法为对该部位重新搪铅,但本文不仅重点分析了渗油原因及搪铅修复工艺相关的内容,同时也详细介绍了配合此项工作而开展的吊拆GIS电缆终端、抽真空注油、耐压试验等工序,这部分内容也是非常具有借鉴意义的。

充油电缆作为电厂SPV重要设备,通过本文的介绍,消除了充油电缆渗油缺陷修复的盲区,视角更注重细节,更有助于检修人员提高设备维护质量。