防毒面具检测系统试验舱二氧化硫扩散数值模拟*

孔德胜,杨小兵,潘宏杰,3,陈麒麟,4,吴建松,栗 丽

(1.中国矿业大学(北京),北京 100083; 2.国民核生化灾害防护国家重点实验室,北京 100191;3.四川师范大学,四川 成都 610066; 4.武汉理工大学,湖北 武汉 430070)

0 引言

近年来,随着全球工业生产能力快速发展,大量化工厂、油漆厂、冶金厂、皮革厂等相关制造业对于危险化学品的需求逐渐加大。危化品在生产、加工、储存和运输过程中产生的二氧化硫气体会对作业人员生命健康造成很大威胁。二氧化硫(化学式:SO2)常温下为无色气体,有强烈刺激性气味,是大气的主要污染物之一,作业人员在工作中吸入后首先会损害人体的呼吸系统[1],过量吸入二氧化硫更会造成人员伤亡[2]。因此,危化品行业相关人员需要呼吸防护装备来保障其身体健康和生命安全[3]。防毒面具属于呼吸防护装备的1种[4],目前广范应用于化工、生物医疗、消防救援等行业[5-6]。

防毒面具防护性能的检测与评价对产品的设计与使用影响重大。在试验研究方面,文献[7-11]研究了采用假人模型探究防毒面具、安全头盔的热舒适性;在使用数值模拟方法研究方面,文献[12-13]使用Fluent,CFX等数值软件研究了防毒面具整体气密性以及内部流场的分布情况;文献[14-16]采用数值模拟方法探究了不同种类的滤毒罐内部结构对于内部气流分布的影响;文献[17-18]采用计算流体力学仿真模型相关方法研究了不同类型滤毒罐内部流场结构、气流分布等相关参数变化情况。当前,我国对防毒面具防护性能的评价主要是独立检测活性炭、滤毒罐、面罩各部件的防护性能,《呼吸防护 自吸过滤式防毒面具》(GB 2890-2022)中采用二氧化硫作为过滤件防护性能检测的测试介质,并且使用化学分析法来对过滤件的防护时间进行测定[19]。而美国陆军埃奇伍德化学生物中心对于防毒面具整体防护性能的研究已建立相应的评价系统[20]。因此,亟需进行防毒面具整体防护性能评价装置与方法的研究,而数值模拟方法是1种很好的辅助研究方法。

本文通过对防毒面具检测系统试验舱的结构进行设计并建立模型,使用数值仿真工具Fluent软件模拟不同高度位置的进气孔对舱内SO2体积分数与扩散情况的影响,以及净化装置对舱内SO2扩散的影响,并通过SO2试验验证数值模拟的有效性及可靠性,以期为防毒面具整体防护性能评价装置与方法提供技术支撑,并为设计符合防毒面具整体防护性能评价的试验舱室提供参考与借鉴。

1 试验舱结构设计研究

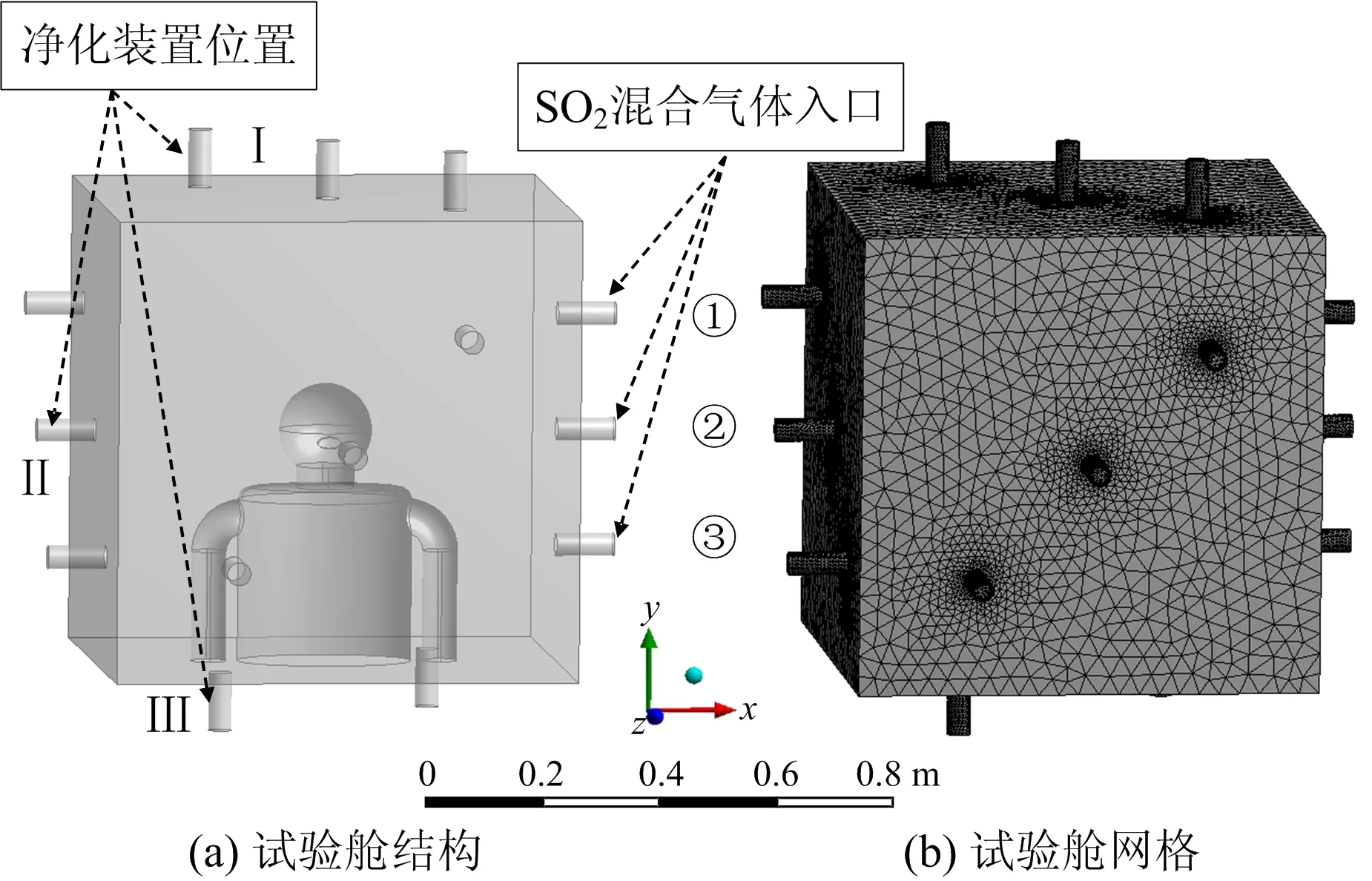

1.1 试验舱模型建立与网格划分

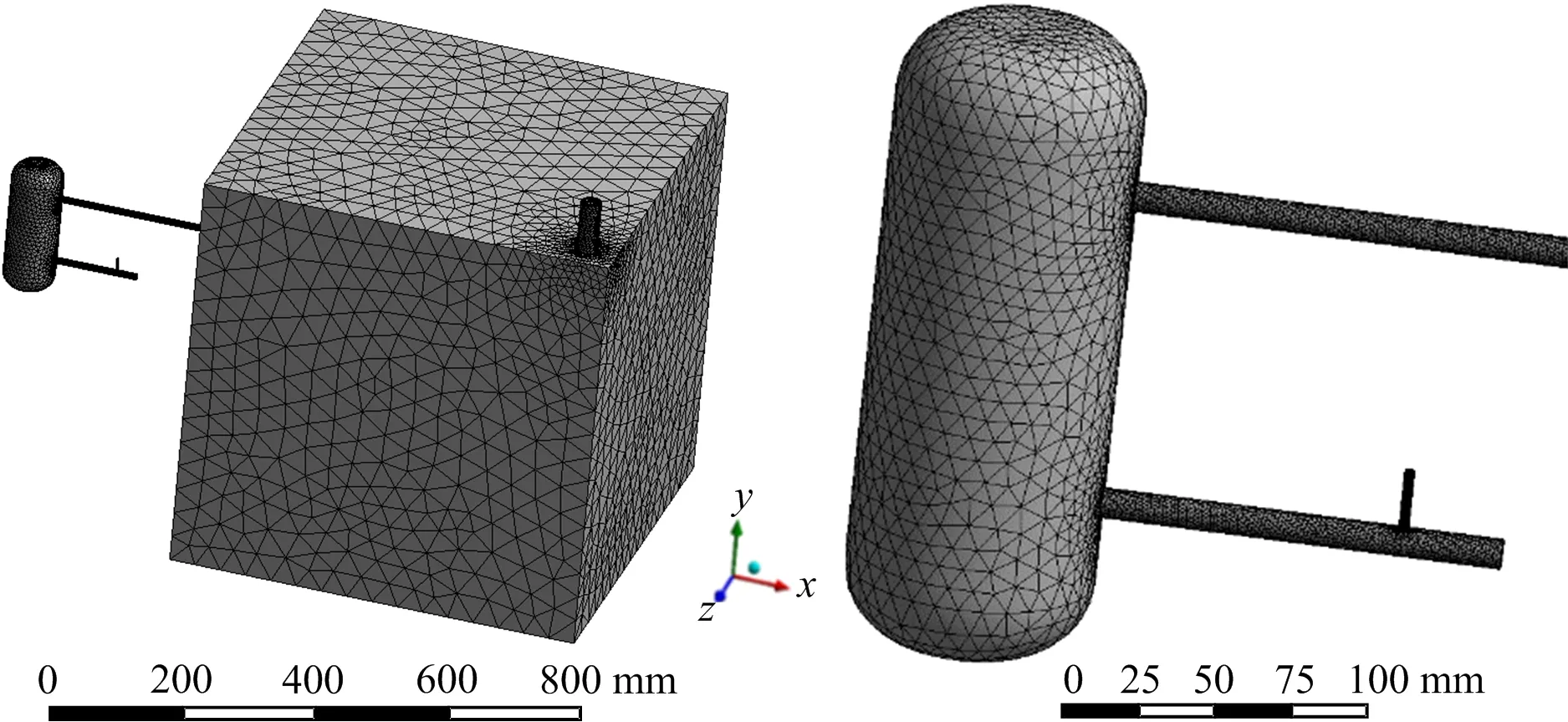

本文使用三维建模软件完成自吸过滤式防毒面具防护性能检测系统试验舱的等比例三维模型构建,试验舱长宽高均为0.80 m,壁厚为0.01 m,舱内部中间放置的半身假人模型用于佩戴被测的防毒面具,如图1(a)所示。将建好的模型划分网格,由于在进气孔附近SO2气体浓度(以体积分数表示,下同)变化较大,故对进气孔附近的网格进行局部加密处理,网格图如图1(b)所示。研究试验舱混合气体最佳的进气孔位置,分别模拟当进气孔位于①,②和③ 3处时舱内的SO2浓度分布,进气孔①和③距离最近的试验舱边界距离为0.2 m,进气孔①,②和③之间为等间距0.2 m。为保证试验安全,试验气体经排气孔通向净化装置,本文同时研究当净化装置直接连接于排气孔Ⅰ,Ⅱ和Ⅲ 3处时舱内的SO2浓度分布。

图1 试验舱三维模型及网格划分Fig.1 3D model and meshing of test chamber

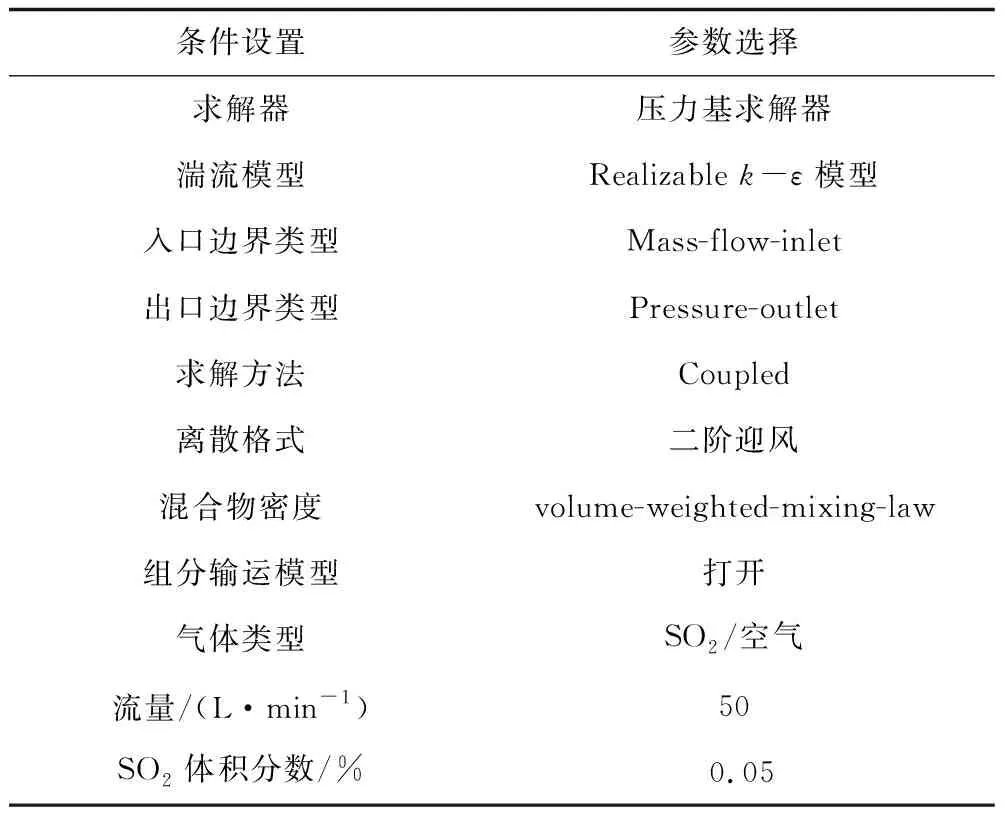

1.2 数值模型参数设定

通过查阅与气体污染物输运相关文献和资料[21],结合试验舱的具体结构,根据Fluent中湍流和组分输运模型的设定要求,对模拟的边界条件和求解参数进行设置,得出在不同进气孔与排气孔位置条件下试验舱内SO2混合气体的分布情况。具体参数设置如表1所示。

表1 计算方法与条件参数设定Table 1 Calculation method and condition parameters setting

1.3 试验舱SO2混合气体入口高度位置分析

为获得SO2混合气体入口高度的最佳位置,使试验舱内部测试气体分布更为均匀,测试条件更为理想,防毒面具防护性能检测更为准确,采用数值模拟方法研究试验舱测试气体进气孔高度对舱内气体分布的影响。模拟图1(a)中进气孔分别为①,②和③时,试验舱内SO2浓度分布。试验舱的排气孔选择Ⅰ,设置空气流量为50 L/min,进气孔SO2体积分数为0.05%,不同时刻的模拟结果如图2所示。由图2可知,t=40 s时进气孔周围SO2体积分数梯度变化较大,试验舱内SO2分布不均匀且主要集中于进气孔附近,但随着时间的推移,进入到试验舱内的混合气体的量逐渐增加,试验舱内SO2浓度越来越高,1 200 s后浓度随时间变化较小。观察80 s时刻的SO2浓度分布情况,对比3个进气孔位置可以看到,混合气体进气孔处于②位置时,由于进气孔正对人体模型的口腔位置,导致口腔位置浓度较高,会影响后续试验结果;且当进气孔处于③位置时,混合气体主要集中于试验舱底部,整体浓度分布均匀性相比于①位置较差。因此,模拟结果表明试验舱混合气体进气孔高度位于①位置时,SO2混合气体在试验舱内分布更加均匀,更有利于后续试验结果的准确性。

图2 进气孔不同位置下试验舱内SO2体积分数Fig.2 SO2 volume fraction in test chamber under different positions of gas inlet

2 不同试验条件下试验舱内气体浓度分布

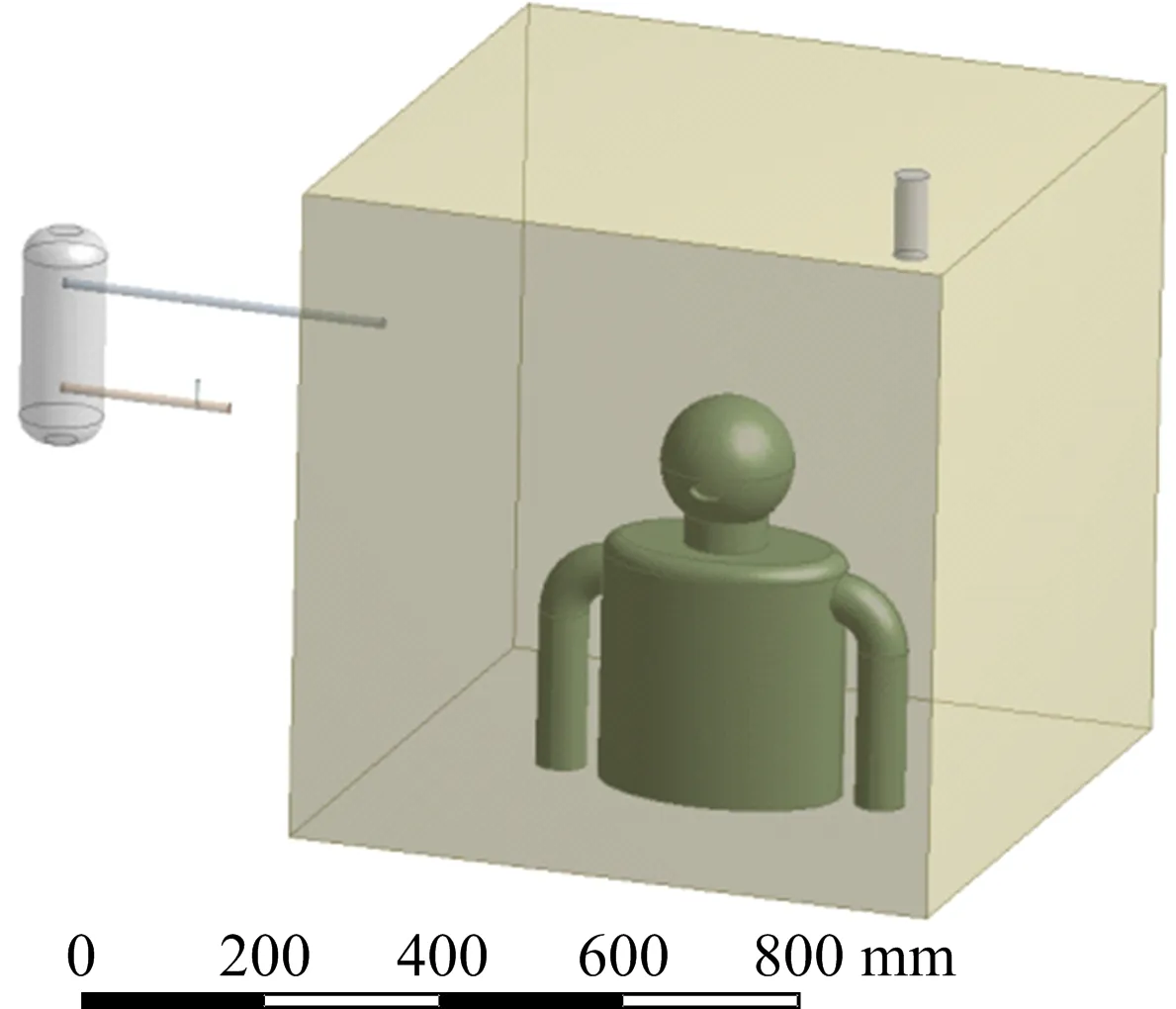

2.1 模型建立与网格划分

根据上文结果确定试验舱进气孔的位置后,重新对试验舱建模,使用混合罐为试验舱提供测试气体。因此,需要表征加上混合罐后舱内流场特性与测试气体分布情况,同时研究排气孔的尾气净化装置对试验舱内SO2扩散的影响。试验舱尺寸同上,舱体与混合罐之间的连接管直径为0.008 m,距上边界0.25 m,距右边界0.2 m。人体模型安装于试验舱内,人体模型内部口部与试验舱底部的呼吸机连接,从而模拟人体呼吸。

试验舱装置三维模型如图3所示。将建好的模型导入Workbench中划分网格,结果如图4所示。进一步对试验装置进行研究,分析试验舱内SO2浓度达到稳定需要的时间,以及合理的SO2进气量。

图3 试验舱整体模型Fig.3 Overall model of test chamber

图4 试验舱网格划分Fig.4 Grid division of test chamber

2.2 计算模型的参数设定

结合试验舱的具体结构,根据Fluent中湍流和组分输运模型的设定要求,对模拟的边界条件和求解参数进行设置,得出在试验舱不同进气流量和出口阻力条件下的SO2分布情况。具体参数设置如表2所示。

表2 参数设置Table 2 Parameters setting

2.3 试验装置流场模拟分析

在使用混合罐为试验舱提供测试气体后,设定混合罐内部测试气体SO2的体积分数为0.05%,对整个试验装置内的流场和SO2浓度场进行模拟研究,研究试验装置内的速度大小、压力分布和SO2浓度分布,模拟结果如图5所示,具体分析如下。

1)由于混合罐和试验舱之间的连接管直径较小,管内的流速要远大于混合罐和试验舱,高速气流主要位于管内;且由于从连接管流出的气流速度较大,会形成射流,带动周围气体扰动,在混合罐进气管和试验舱进气管出口都能看到明显的射流区域。

2)混合罐和试验舱之间的连接管直径较小,导致试验装置的高压区域主要集中于混合罐内,与大气压的差值在100 Pa以上;试验舱内压力较低,约为平均大气压。在该模型下,试验装置内SO2浓度分布基本均匀,其体积分数能稳定在0.04%~0.05%之间。

2.4 净化装置对试验舱内SO2扩散的影响

本文对使用混合罐后的试验舱内压力与SO2浓度随时间动态变化情况进行模拟分析。而试验过程使用SO2气体直接排放会导致环境污染,甚至发生安全事故,因此需对试验废气进行处理。而在试验舱排气孔位置安装的净化装置会使得排气孔存在阻力,进而会对舱内流场造成影响,因此需要对净化装置产生的影响进行分析。

试验测得净化装置的实际阻力约为150 Pa。当净化装置阻力为0 Pa(不安装净化装置)和150 Pa时,观察试验舱内的SO2浓度和压力分布,试验装置内压力随时间的变化如图6~7所示。

图6 净化装置出口阻力为0 Pa装置内压力随时间变化Fig.6 Pressure change over time in test chamber with outlet resistance of purification device as 0 Pa

图7 净化装置出口阻力为150 Pa装置内压力随时间变化Fig.7 Pressure change over time in test chamber with outlet resistance of purification device as 150 Pa

由图6~7可知,当净化装置阻力为0 Pa时,整个试验装置的压力大概300 s就可以达到稳定状态;当净化装置阻力为150 Pa时,最初的300 s内,由于压力不平衡,试验舱内的压力分布不均匀,大概在600 s时,整个试验装置的压力才达到稳定状态,与不安装净化装置相比,达到稳定的时间变长。其中,稳定状态下试验舱内相对压力为150 Pa。

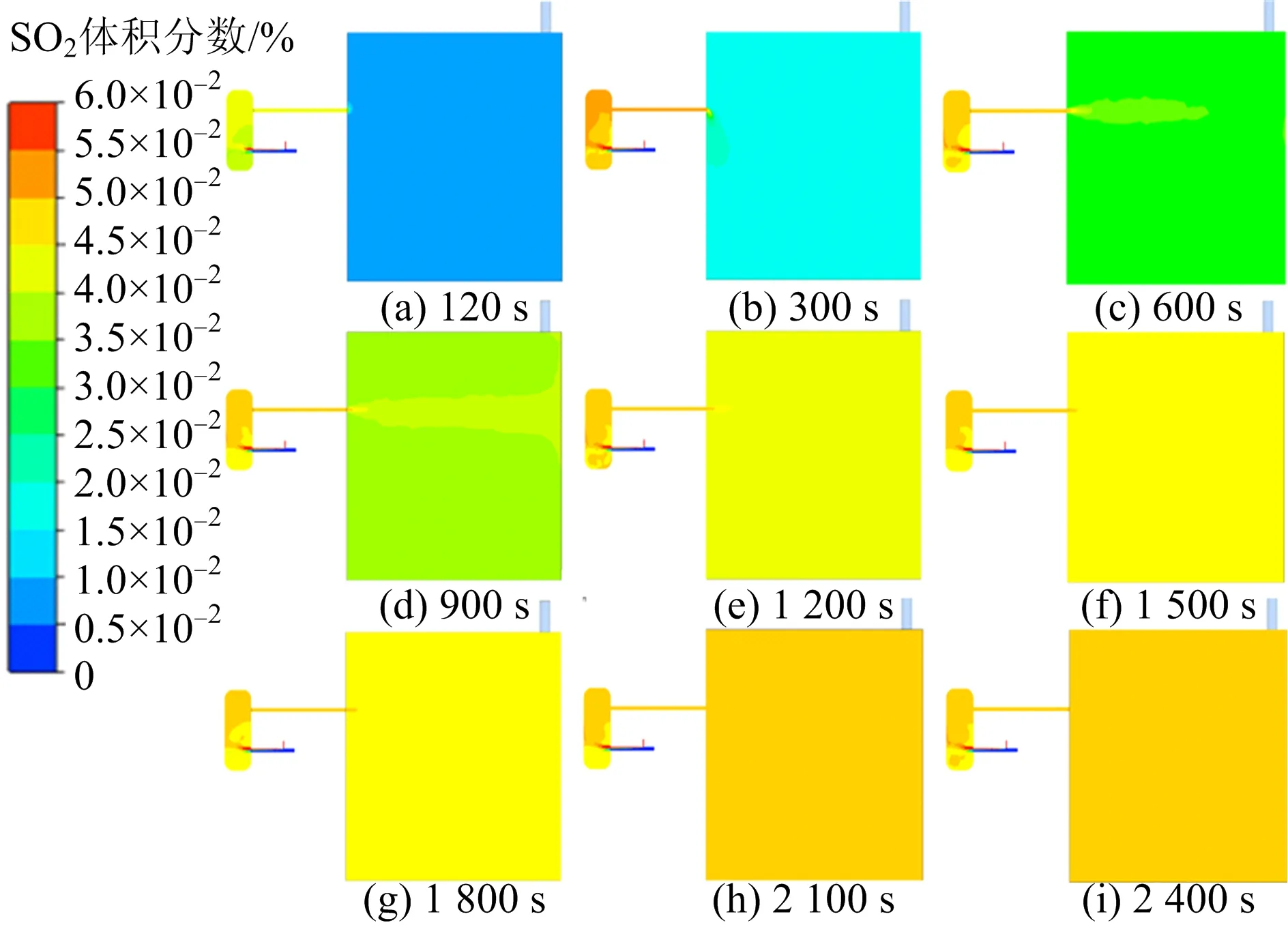

当净化装置阻力为0 Pa(不安装净化装置)和150 Pa时,试验装置内SO2体积分数随时间的动态变化如图8~9所示。

图8 净化装置出口阻力为0 Pa时试验装置内SO2体积分数随时间变化Fig.8 Variation of SO2 volume fraction in test chamber over time with outlet resistance of purification device as 0 Pa

图9 净化装置出口阻力为150 Pa时试验装置内SO2体积分数随时间变化Fig.9 Variation of SO2 volume fraction in test chamber over time with outlet resistance of the purification device as 150 Pa

由图8~9可知,当净化装置阻力为0 Pa时,整个试验装置的SO2体积分数随着时间的增加,SO2体积分数逐渐增高,大概1 200 s就可以达到稳定状态,保持在0.05%不变。除混合罐下部,其他区域浓度的均匀性较好,符合试验要求。净化装置阻力为150 Pa时,SO2体积分数达到稳定状态的时间增加,大概2 100 s才可以达到0.05%不变。因此,通过模拟结果可知,在进行试验研究时,为保证结果的准确性,在排气孔安装净化装置后,要在2 100 s后再开始对防毒面具防护性能进行检测。

2.5 SO2试验验证

本文通过上述模拟分析,确定试验舱的整体结构,并完成相关影响因素的模拟分析,因此结合试验分析方法对模拟结果进行对比验证。

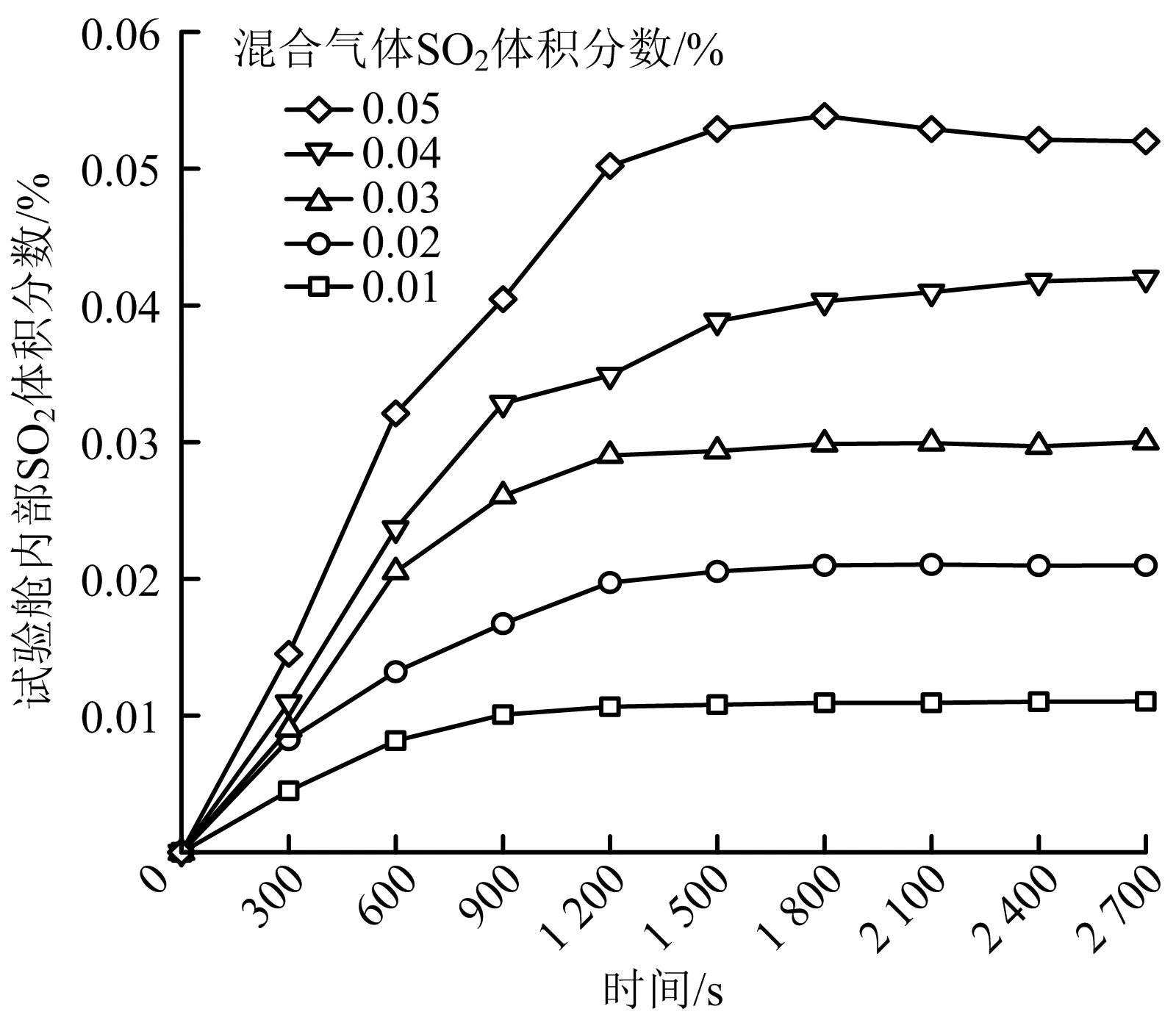

自吸过滤式防毒面具整体防护性能检测系统主要由试验舱、混合舱、SO2气体浓度检测仪、净化装置等装置组成。根据上述数值模拟结果选择试验舱合适的进气孔位置,随后将一定浓度的SO2气体通入混合罐后流向试验舱,同时使用SO2气体浓度检测仪对舱内头部附近SO2浓度进行实时监测。试验采用0.01%,0.02%,0.03%,0.04%,0.05% 5组混合气体SO2体积分数来对试验舱室内部SO2浓度达到稳定时间进行验证,试验结果如图10所示。结果表明,在经过1 500~1 800 s后,SO2气体浓度检测仪读数趋于平衡,试验误差在可接受范围内。试验验证结果与上述模拟结果相近,可为后续模拟的优化与设备的改进提供支撑。

图10 5种不同体积分数SO2混合气体试验验证Fig.10 Experimental verification of SO2 gas mixture with five different volume fractions

3 结论

1)混合气体的进气孔位置是影响试验舱内部SO2体积分数分布的主要原因,且进气孔的高度相比于进气孔距边界的距离影响更为显著。设置进气孔距上边界为0.2 m时,试验舱内部SO2体积分数分布最为均匀,满足试验要求。

2)排气孔安装的净化装置的阻力大小是影响试验舱内部SO2分布时间快慢的主要因素,安装净化装置后,需要等待2 100 s后才可以满足试验所需要求。

3)研究结果可为自吸过滤式防毒面具检测系统试验平台的搭建与优化提供参考与借鉴,可用于检测自吸过滤式防毒面具对有毒气体的整体防护性能,为防毒面具的改进优化提供参考。