深水探井转开发井一体化技术

冉旭,陈彬

(1.中海油能源发展股份有限公司工程技术公司深水钻采技术中心,广东 深圳 518067;2.中海石油(中国)有限公司深圳分公司,广东 深圳 518067)

0 引言

探井是为了确定油气藏是否存在、圈定油气藏的边界,或对油气藏进行工业评价而钻的井。而开发井是在将要开发或已经开发的海洋油气田上,为了开采油气藏而钻的井。在传统的海洋油气工业模式中勘探和开发两阶段相对独立,探井是在油气田预探和详探阶段所钻的井,一般不用于油气开发生产。而深水钻井作业风险高、日费昂贵,深水钻井成本一般能达到陆上钻井成本的近百倍[1],如果能实现探井转开发井,可以节省大量勘探开发投资,并加快深水油气田的投产。

国外深水探井转开发井一体化技术从20 世纪90 年代就有应用的案例了:巴西国家石油公司在桑托斯盆地的Lula 深水油田采用了一井多目标钻完井技术;英国BP 公司在墨西哥湾的Thunder Horse 深水油田采用了简易移动式生产系统技术;美国埃克森美孚公司在加蓬海域的Zaf iro 深水油田采用了探井井口再利用技术。国际大型油公司通过将探井改造为直井或定向井井型的开发井,实现了快速、灵活、经济的深水油气开发。

国内深水探井转开发井一体化技术应用相对较晚,中海油在21 世纪初开始探井转开发井一体化模式探索与实践,并逐步由浅水海域迈入深水。2021 年,我国首个深水自营气田陵水17-2 创新应用开发模式,通过将油气勘探过程中的探井直接用于开发生产,单井节约钻井成本约2 亿元,大幅缩短了气田开发周期,助力了气田早日投产,实现了我国深水自营气田一体化的首次应用[2]。2022 年南海流花区块Y-1 井、Y-2 井成功实施探井转开发一体化工作,实现了南海深水边际中小型油气田开发的重要技术探索。

相比传统油气上游业务根据勘探、开发、生产、集输等专业板块分别介入后分管不同的阶段,深水探井转开发井一体化技术将探井钻井、弃井闲置、井并重入、生产四个阶段[3]进行统筹规划管理。按照国家相关法规,海洋钻井在作业水深大于800 m 时,临时弃井无需切割回收井口,因此深水探井相比浅水探井在探井转开发井一体化技术应用上具备得天独厚的优势,能够将勘探、开发两个独立系统紧密结合,使勘探环节向开发延伸、开发生产向勘探渗透为导向,实现经济效益的最优化。

1 深水探井转开发井一体化评价方法

深水探井转开发井一体化技术最重要的应用标准之一是该模式需具备经济性、规避投资风险,因此需要形成一套科学的一体化开发经济性评价方法,论证开发效益可行性。同时要实现探井与开发井的无缝衔接,需要基于井筒完整性保障理念,形成一体化开发技术可行性评价方法,应对探井转开发井过程中多个井筒状态下存在的安全风险。

1.1 一体化开发经济性评价方法

深水开发井水下井口头系统受力复杂,需要具备锁定高低压井口头锁紧机构的水下井口系统[4],通常采用SS-15RLD 或更高级别的井口类型,以保证井口的密封和承载能力,预防生产期间井口系统失效的问题。带锁紧装置的水下井口产生的井口成本和相关租赁工具费用增加会带来探井的额外作业成本。

探井在取得勘探发现后,将生产套管悬挂至水下井口后进行开发,不会造成额外作业成本。但是,在生产尾管悬挂至技术套管后进行开发,则技术套管需要在封隔器以上至少150 m 深度,套管鞋必须采用防腐材质及气密扣套管,会带来探井的额外作业成本。

计划转开发井的探井在进行井身结构设计时,基于环空压力管理需求,往往会控制技术套管外环空固井水泥返高,通过不封固上层套管鞋避免形成圈闭空间,形成环空圈闭压力向地层薄弱点释放的通道[5]。在此种方案下,若探井实际作业后没有获得商业发现,按照井筒完整性要求和相关技术标准,在永久弃井时需要在技术套管鞋处切割回收较长的套管串,造成额外的作业工序,导致作业工期延长,会带来探井的额外作业成本。

一旦探井成功转为开发井,可节省新钻开发井钻井工期费用及探井永久弃置费用,取得显著的经济效益。

由于勘探发现的不确定性,一方面探井转开发井方案可能造成探井建井成本的上升;另一方面如果具备探井转开发井的可行性后,可以节省大量的开发井建井成本。可以利用收益期望模型开展钻前经济评价:

式(1)~式(3)中:X为节省的开发井建井成本;Y为探井建井上升成本;E(X-Y) 为深水探井转开发井可节省的期望成本。

若E(X-Y)≥0,则经济性上探井转开发井方案可行;若E(X-Y)<0,则预期经济效益为负,原则上不可行。由上式可以看出,勘探成功概率、探井建井上升成本和开发井建井成本是影响经济效益主要评价要因素。

1.2 一体化开发技术可行性评价方法

(1)探井转开发井前期方案设计。计划转开发井的深水探井在进行钻前方案设计时,需要以保障井筒完整性为原则。套管设计选型方面,需要根据地层流体情况图版和腐图版对技术套管和生产套管规格进行优选,确保套管符可以抵抗20~30 a 腐蚀。环空压力管理方面,根据地层温度、流体性质和生产制度,确保各层套管骨架能够抵抗由于密闭空间流体温度变化导致的热胀冷缩效应,保障井筒完整性。并基于井筒温度剖面,采用有限元分析方法对套管和井口伸长量进行系统校核,保障井口安全。井身结构设计方面,确保井筒尺寸满足后续生产开发工具器材的下入要求。

(2)探井转开发井后期可靠性评估。探井临时弃井若干时间后,重入井口开展转开发井工作,需要基于现有资料,对探井开展“是否满足油藏要求、井筒是否满足全寿命要求、是否存在重大风险”三个方面的评估:在油藏要求方面,利用计算机和实验设备模拟油藏和井筒的物理过程和条件,预测探井转开发井后的生产性能、流动特性和工程参数,按油藏开发要求进行侧钻;在井筒寿命要求方面,考虑环空流体内的钻井液固相沉降因素,评估重晶石沉降高度是否影响环空圈闭压力释放到地层,做好井口系统腐蚀状况、连接器接触面和密封面等界面的状态检查工作;在风险管控方面,全面评估井口失稳、井筒完整性失效和人工作业管理风险[6]。后期可靠性评估技术可贯穿于开发项目预可研和设计各阶段中,形成科学解决方案。

2 技术实践效果分析

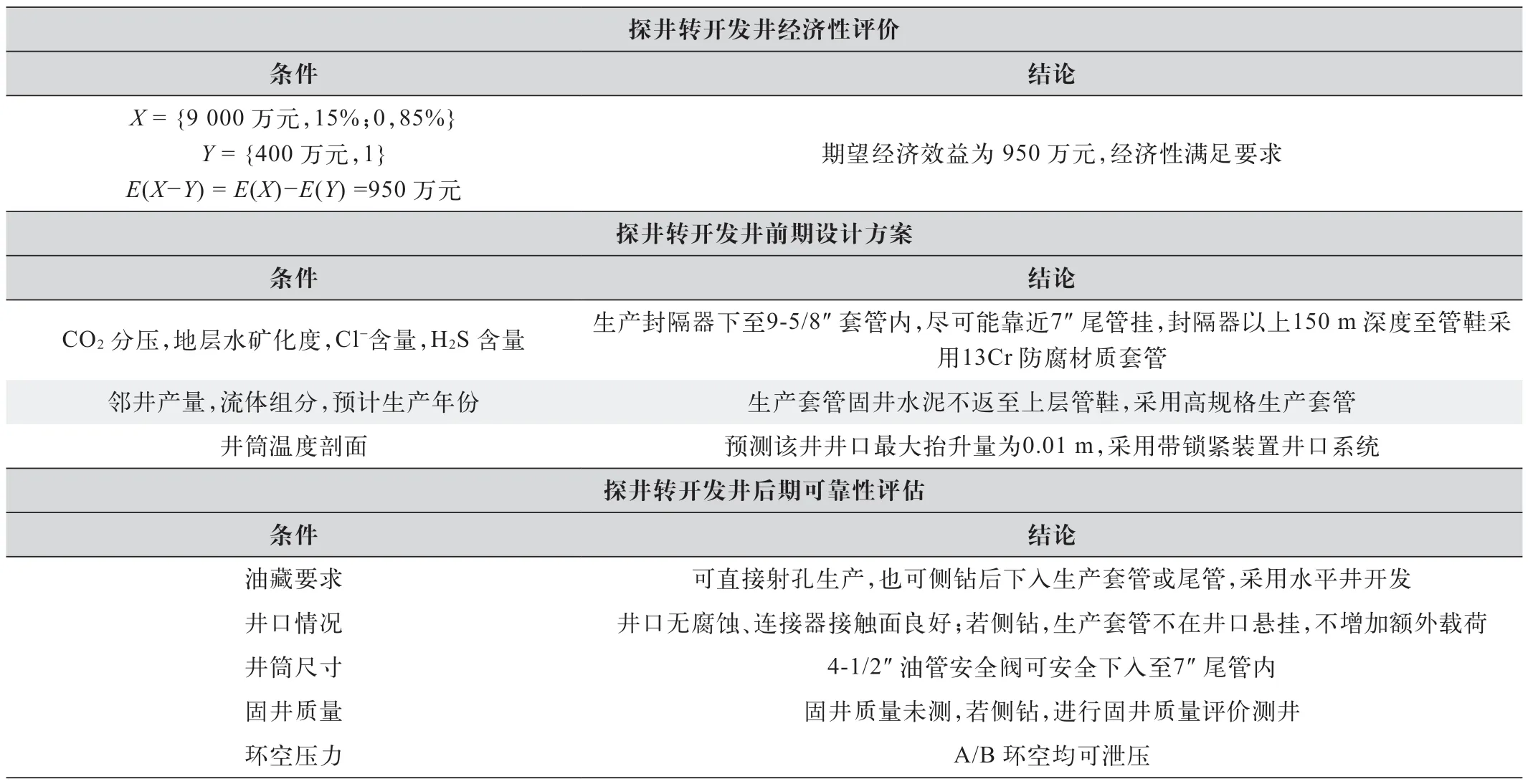

南海流花区块Y-2 深水探井位于边际小型气田周边,通过前期开展详细的技术论证,可以满足探井转开发井要求。表1 为Y-2 深水探井转开发井技术论证情况。

表1 Y-2 深水探井转开发井技术论证情况

综合评估认为,Y-2 深水探井转开发井的方案可行,技术风险可控,井筒完整性符合探井转开发井全周期要求,具备良好的经济效益。

3 结论与讨论

(1) 分析了影响深水探井转开发井的经济性因素,并建立了探井转开发井经济评价期望模型,确定了经济性评价主要因素;

(2)建立了覆盖前期方案设计和后期可靠性评估两阶段的探井转开发井一体化可行性评估要点,有助于系统应对潜在风险;

(3)经过在南海某深水探井的技术实践,示范了技术论证的具体流程和方法,验证了探井转开发井一体化在该井的可行性。

4 结语

传统深水油气勘探开发风险高、投资大、周期长,而深水探井转开发井一体化技术可以有效助力缩短深水油气田生产建设周期、提高投资回报率,具有良好的推广应用前景。牢牢把握经济性和技术可行性这两大深水探井转开发井一体化技术关键因素,创新勘探开发一体化模式,有利于开拓深水油气田勘探开发新思路。