某FPSO 生产分离器扩容改造及效果分析

康俊伟,刘哲,孙磊,谢涛,王玉龙

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

1 概述

某FPSO(浮式储油卸油装置)工艺处理流程分为轻质、中质原油两个处理系统,两个系统的含水原油分别经过各自的处理流程后,再混合在一起,共同通过原油冷却器降温后,稳定原油进入储油系统储存、外输。随着油田合并运营的开展,轻质系统液量大幅增加,原轻质系统处理工艺流程为轻质来液经过原油加热器,进轻质一级生产分离器进行三相分离,后加热后经过轻质二级生产分离器进行气液两相分离。分离后的原油经冷却后下舱存储已经不满足处理量的要求,需要对系统进行扩容改造。对轻质二级生产分离器进行内部结构改造,使其实现油气水三相分离功能。以及对轻质二级生产分离器进行外部流程改造,实现与轻质一级生产分离器并联运行,增加系统处理量,以解决处理量增加、系统不满足要求的问题。

2 结构原理及工艺流程介绍

2.1 轻质二级分离器原理

该分离器的主要作用是进行原油稳定脱气。原油首先进入重力沉降室进行沉降分离,分离出的含油污水(小于1 500 mg/L)通过水包进入水工艺处理系统,分离出的油通过堰板进入油室,含水(体积小于0.2%)原油进入原油输送泵,脱除的气体则进入火炬放空系统烧掉。

2.2 系统改造前生产工艺流程

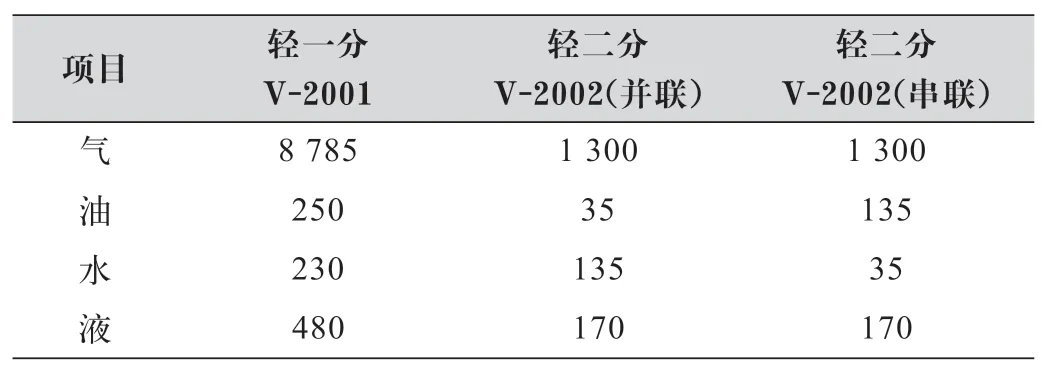

某FPSO 装置作为海上终端分两个系统即轻质和中质系统:轻质系统收集处理A 海管和B 海管的油气水混合物;中质系统收集处理C 海管的油气水气混合物。两个系统分别处理:轻质系统来液经过新增加热器后进轻质一级分离器进行三相分离,分离后的油气混合液经过加热后进入轻质二级分离器进行气液两相分离,合格原油经过原油输送泵,输送到与中质系统混合下舱储存。中质系统的C 海管接收三个中质平台的混合物输送到FPSO 装置处理,处理系统流程为上岸混合液进入中质一级分离器进行三相分离。分离后的油气混合液进入中质二级分离器,进行油气两相分离。合格的原油经过电脱供给泵,进入电脱水器,进一步脱水后,与轻质系统混合下舱存储。目前串联生产工况下,轻质系统各分离器满足处理要求,随着油田合并生产,将有新油田接入FPSO 进行处理。接入后轻质系统串联生产,将要面临超过轻质一级分离器的最大额定处理量的问题,需要对轻二分进行内部结构和外部流程改造,以满足处理量的要求。现场分离器改造前的处理量如表1 所示。

表1 现场分离器改造前的处理量 单位:m3/h

2.3 轻质系统并联改造后生产流程

轻质系统上岸原油经过轻质新增加热器后,分别进入轻质一级分离器、轻质二级分离器(改一分功能)进行油气水分离三相分离。分离后的油气混合液,进入中质二级分离器进行油气两相分离,分离后的原油经过电脱供给泵(或原油输送泵),进入电脱水器进一步脱水后,直接下舱存储。系统改造后工艺流程如图1所示以及改造后分离器串并联处理量如表2 所示。

图1 系统改造后工艺流程简图

表2 分离器改造后处理量数据 单位:m3/h

3 轻二分内部结构及外部流程改造过程

3.1 轻二分外部流程改造过程

对油相出口管线改造,实现轻二分在串并联生产工况流程切换,利用轻二分油出口原旧管线,在水平管段设置SDV 组合,新增加三通到控制阀并增加隔离球阀,实现变一分后油腔控制;对轻二分水相出口管线改造,轻二分变一分后,水处理增加,对轻二分水包出口管线进行扩容改造,管线尺寸由原来的4″增加到8″,新增加到新旧气浮管线,保证水处理能力;对轻二分气相出口管线进行改造,在轻二分原有放空管线控制阀后新增加隔离阀,新增加去前涤气罐隔离球阀和SDV,保障轻二分在功能转变后气出口满足要求。

3.2 轻二分内部结构改造过程

轻质二级分离器功能由原来的主要脱气变更为脱气及油水分离,需要对内部结构进行升级改造:首先为保证在分离器内沉降室的油水分离具有足够的停留时间,油腔堰板高度由原先的1 200 mm 调整为2 200 mm,上部的防波板高度调整为2 300 mm。其次在气出口加装捕雾器,保证堰板抬高而气相空间被压缩的情况下,满足气中脱液指标,轻二分改一分后水处理量增加,对水出口防涡罩作相应调整,保证水出口合格。最后在入口管线加装入口内件,以便导流、消除入口扰动,实现预脱气功能。图2 为分离器内部结构改造后的实物。

图2 改造后实物图

4 改造过程遇到的问题及解决方法

(1)轻二分并联生产后,可能会出现电脱供给泵超过额定处理量,需对电脱泵和输送泵进行流程改造,实现6 台泵串并联生产。改造过程中协调在输送泵C 泵入口管线尾端新增加中二分来液的进口,主管线阀门变径接入系统,中二分出口至电脱泵入口管线,位于甲板下方管线末端管线,新建1 条管线至原油输送泵C 入口。在输送泵出口管线流量计下游管线焊接三通,新建一条管线到中质原油加热器入口。实现3 台电脱供给泵和3 台原油输送泵并联生产,可以实现互为备用泵。

(2)轻质二级分离器内部腐蚀及填料损坏。轻质二级分离器内部改造过程中,发现轻质二级分离器内部腐蚀,利用改造过程对内部进行喷砂防腐以及对损坏填料进行更换。并在轻二分内部增加波纹板,增加气液的接触面,保证气液分离。

(3)轻质二级分离器改一级分离器后,液处理量增加,水量增加。原轻质二级分离器为气液分离,主要进行脱气,功能发生改变后为保证实现较好的三相分离指标,并联生产时应控制其最大液体处理量,油水量宜控制在5 000 m3/d 以下,气体量宜控制在30 000 m3/d 以下,在水出口增加两路管线去新旧气浮,保证轻质二级分离器水路满足处理要求。

5 系统运行调试

2022 年8 月22 日开始对轻质系统进行并联生产调试,轻质二级生产分离器转变为一级生产分离器,实现一级生产分离器功能,即轻二分并联生产。通过分离器处理结果,进行数据分析,其生产情况如下如表3 所示。

表3 轻二分并联生产功能测试

从测试情况看,轻二分从8 月22 日开始并联生产测试,其进液量从60 m3/h 逐渐提高至200 m3/h,达到要求生产处理量,控制在5 000 m3/h 左右的生产工况下,轻二分变轻一分功能,分离出水含油量最大值为80 mg/L,油路出口含水3%左右,满足油气水处理要求。由此可见,轻二分并联改造成功,满足油田目前生产处理工艺要求。

6 改造效果及运行评价

(1)轻二分并联改造可以实现轻质二级分离器可以作为轻质一级分离器的备用罐,轻质一级分离器可以实现不停产在线开罐检修作业。

(2)实现整个油田扩大处理量。通过中轻质联通阀联通生产,将中轻质系统互联,可以实现高液量系统进入低液量系统生产,保障整个油田的滚动开发。

(3)卧式两相分离器变三相分离器的改造难于在生产实际中尝试,本文对其改造进行的探讨和应用,为后期海上油气田开发提供了可借鉴的经验。

(4)原油输送泵与电脱泵并联使用,改造过程中仅增添了部分管线和加装了少量阀门。增加原油输送泵的设备利用率,减轻电脱泵的运行负荷,减少对中质系统上下游进行过多改造,可实现系统独立串并联使用,避免因泵损坏导致停产干扰造成产量损失,满足现生产工艺要求,节约了人工成本和新设备采购费用,设备费用节约成本20 余万元,产能得到保障的同时在成本控制方面也得到控制。

(5) 实现轻质二级分离器可以和轻质一级分离器并联投用,增加轻质系统处理量。其2022 年8 月20 日轻质系统测试日产液量4 074 m3/d,产气量393 264 074 m3/d,产水量3 780 m3/d,产油量5 075 m3/d,满足一二级生产分离器处理负荷。新油田2022 年9 月7 日接入FPSO 进行油气水处理,其新接入油田测试日产液量8 263 m3/d,产气量35 700 m3/d,产水量5 400 m3/d,产油量2 863 m3/d,新油田接入后FPSO日处理量达到液量12 967 m3/d,气量75 062 m3/d,水量9 180 m3/d,油量3 788 m3/d,通过并联测试运行情况以及分离器串并运行负荷分析。轻质二级分离器改一分功能进行油气处理,即轻质系统并联生产,其系统处理量以及处理效果满足处理要求。