先进控制系统在DCC 装置分馏和吸收稳定单元的应用

李贵

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

1 装置概况

某石化公司2.2Mt/a 催化裂解(DCC) 装置采用中国石化石油化工科学研究院研发的DCC-plus 专利技术[1-4]。装置以常压渣油馏分以及加氢尾油为新鲜原料,适合加工蜡油或常压渣油。装置自产的轻石脑油和碳四馏分作为进料进行回炼,其中轻石脑油回炼量为新鲜原料油量的3%~6%(质量分数),C4 馏分回炼量为新鲜原料油量的5%~12%(质量分数)。装置的主要产品是液化气、碳五组分、裂解石脑油、碳十粗芳烃,同时副产干气及油浆。装置主要包括反应再生单元、分馏单元和吸收稳定单元,并配套烟气脱硫脱硝和水处理系统。

分馏单元主要包括6 个中段回流,分别是:塔顶冷回流、顶循环回流、贫富吸收油循环回流、一中循环回流、二中循环回流和油浆循环回流。分馏单元的主要作用是将由反应沉降器来的高温油气通过精馏的原理分割为油浆、炉用燃料油、粗汽油和富气。分馏单元的主要设备有分馏塔、柴油汽提塔、原料油罐、回炼油罐、换热设备、油气分离器、工艺机泵以及控制系统等组成。吸收稳定单元主要作用是将来自分馏单元的富气和粗汽油,分割为干气、液化气、碳五和裂解石脑油。吸收稳定单元主要设备包括稳定塔、轻重汽油分离塔、吸收塔、再吸收塔、脱吸塔、冷换设备和工艺机泵等,分馏和吸收稳定单元工艺流程如图1 所示。

图1 DCC 装置分馏和吸收稳定单元工艺流程

2 应用背景

DCC 装置分馏和吸收稳定单元工艺流程复杂,换热网络交织,产品控制苛刻,单元间相互影响显著。装置调整操作的思路主要是采取操作员认真盯表、及时发现问题、勤调微调的方式,人的主观作用对操作的影响较大,常常存在操作不及时、幅度不匹配等问题,而且操作员的劳动强度较大。再加上不同操作员的操作习惯和操作方法不一样,往往出现同一个控制参数或产品指标反复波动的现象。因此,为解决DCC装置分馏单元和吸收稳定单元的工艺参数波动大、高附加值产品收率低、产品质量过剩等问题,引进先进控制技术,实现装置的精细化控制和“卡边”操作,达到平稳生产、提高高附加值产品收率和节能降耗的目的。

3 先进控制系统简介

采用模型预测控制、智能控制和软测量技术构建催化裂解装置分馏和吸收稳定单元动态控制模型,设计开发先进控制器,最终实现催化裂解装置先进控制系统的应用。该系统可以处理装置中存在的多变量、大纯滞后、强耦合等复杂过程特性,并集成工艺工程师、操作人员长期的操作经验,在工况变化时能够保持良好的控制性能,充分挖掘催化裂解装置和气分装置的生产潜力[5]。

4 先进控制方案设计

催化裂解装置的先进控制系统方案设计包括分馏系统子控制器和吸收稳定系统子控制器。

4.1 分馏单元控制器

分馏单元设计6 个控制器,主要变量如表1 所示。

表1 分馏单元控制器主要变量

4.2 吸收稳定系统控制器

吸收稳定单元设计6 个控制器,主要变量如表2所示。

表2 吸收稳定单元控制器主要变量

通过设计以上控制器主要实现功能如下:

(1)实现关键控制点如温度、产品质量等的平稳控制,提高装置运行平稳性,降低劳动强度;

(2)实现产品质量的在线预测,结合化验分析,提高产品质量控制的及时性;

(3)提高高附加值产品的收率;

(4)实现液位的平衡控制,降低出料波动,减少对后续装置的影响。

4.3 控制策略创新

(1)创新应用空冷变频自动控制策略。稳定塔顶8 台空冷变频电机的功率同时控制稳定塔顶冷后温度,实现多个操作变量同时控制一个被控变量的目的。实现空冷冷后温度平稳控制,对天气温度、气候突变有较好的抗干扰作用,同时大幅减少操作员劳动强度。正常生产时,变频电机保持在满足工艺参数需求下的最低工作负荷状态,节能效果良好。

(2)实现产品质量在线控制。传统的操作方法,操作员只能根据化验数据和操作经验控制产品质量。由于化验频次一般8 h 或24 h 一次,信息严重滞后,对操作的指导意义不大,产品质量偶尔会超标,产品合格率较低。为了解决这一问题,先进控制系统在开发过程中创新采用软测量仪表技术,实时计算关键产品的质量指标,对被控变量实现实时控制。此控制策略解决了传统控制方法滞后性的问题,显著提高了产品质量合格率。产品质量在线控制软测量仪表包括粗汽油干点、炉用燃料油95% 点、干气C3 含量和液化气C5 含量。

(3)实现单元间的能量优化控制。DCC 装置热水利用装置内的低温位热源加热换热水,作为气分的热源负荷存在过剩情况。一部分给气分装置精丙烯塔和脱乙烷塔底重沸器提供热源,一部分通过空冷冷却,存在能源浪费。通过实施先进控制,降低分馏塔一中和热水取热负荷,提高二中与稳定汽油取热负荷,提高稳定塔底重沸器E-304A 热负荷,最大程度降低另一台重沸器E-304B 负荷,达到降低中压蒸汽的目的。

5 应用效果

5.1 提高工艺平稳率

为了说明先进控制系统投用获得的平稳率提升效果,选取了投运前与投用后期间主要工艺参数进行对比,相关的平稳性效果说明如下:

(1)分馏系统控制器。分馏塔系统APC 投用前后各控制器运行参数变化如表3 所示。从表3 可以看出,分馏塔顶温度、柴油抽出温度、粗汽油罐液位、油水分离器液位、人字挡板上部温度和柴油汽提塔液位的标准偏差分别降低约为74.46%、57.28%、65.52%、50.45%、69.21%和49.47%。各参数的运行平稳性明显提高。

表3 分馏系统APC 投用前后各控制器运行参数对比

(2) 吸收稳定系统控制器。吸收稳定系统APC投用前后各控制器运行参数变化如表4 所示。从表4 可以看出,稳定塔底温度、稳定塔32 层温度、稳定塔底液位、再吸收塔顶压力、吸收塔顶温度和脱吸塔底温度的标准偏差分别降低约为77.25%、65.61%、62.79%、40.04%、57.69% 和41.14%。各参数的运行平稳性明显提高。

表4 吸收稳定系统APC 投用前后各控制器运行参数对比

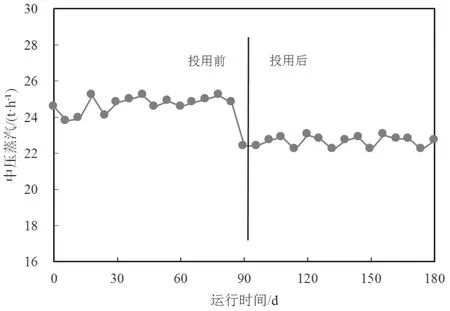

5.2 节能效果显著

催化裂解装置投用先进控制系统后,主要通过对分馏系统、吸收稳定系统的优化控制,“卡边”操作和分馏稳定优化取热等实现节能降耗。其中,稳定塔底第二重沸器中压蒸汽节能效果明显。稳定塔底设有两台重沸器,分别以分馏塔二中循环和中压过热蒸汽作为热源。通过设计先进控制策略优先提高稳定塔二中重沸器取热负荷,降低稳定塔中压蒸汽重沸器的取热负荷,达到节约中压蒸汽的目的。在装置负荷不变的情况下,先进控制系统投用前后中压蒸汽耗量变化趋势如图2 所示。从图2 可以看出:先进控制系统投用后稳定塔重沸器中压蒸汽消耗明显下降,由24.6 t/h下降到22.4 t/h。

图2 APC 投用前后稳定塔重沸器消耗蒸汽量

5.3 提高产品质量合格率

先进控制投用前后产品质量合格率变化趋势如图3 所示。从图3 可以看出,先进控制系统投用后,催化裂解装置的产品质量合格率大概由99.15%提升至99.90%,提升幅度约0.75%。

图3 APC 投用前后催化裂解装置产品合格率变化趋势

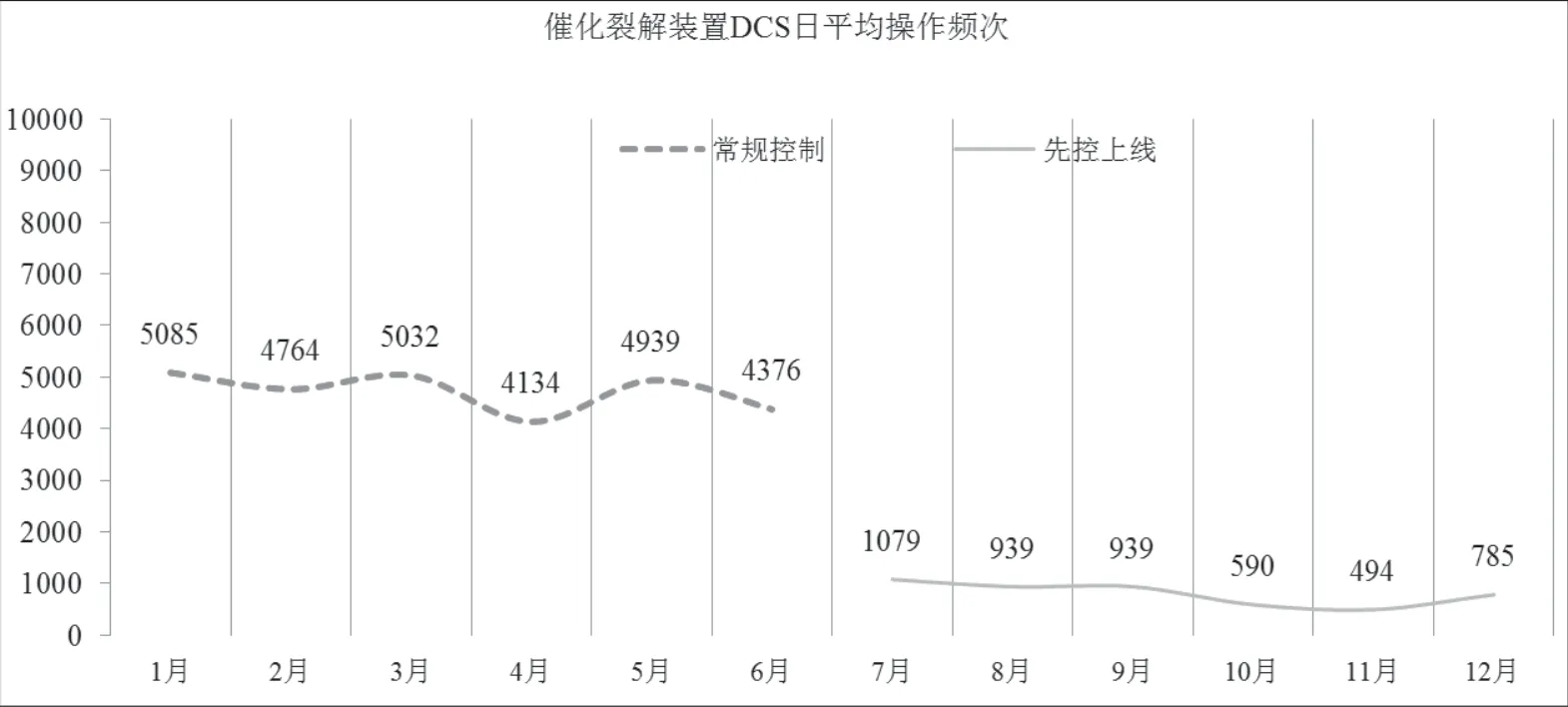

5.4 大幅降低操作工劳动强度

先进控制投运以后,线控投用率达到100%,装置自动化程度明显提高,操作员劳动强度显著下降。APC投用前后DCS每日操作频次变化趋势如图4所示。从图4 可以看出,先控投用前每日平均操作频次是4 721 次,先控投用后每日平均操作频次是804 次,每日减少操作约3 917 次,劳动强度降低约83%。

图4 APC 投用前后催化裂解装置DCS 日平均操作频次变化

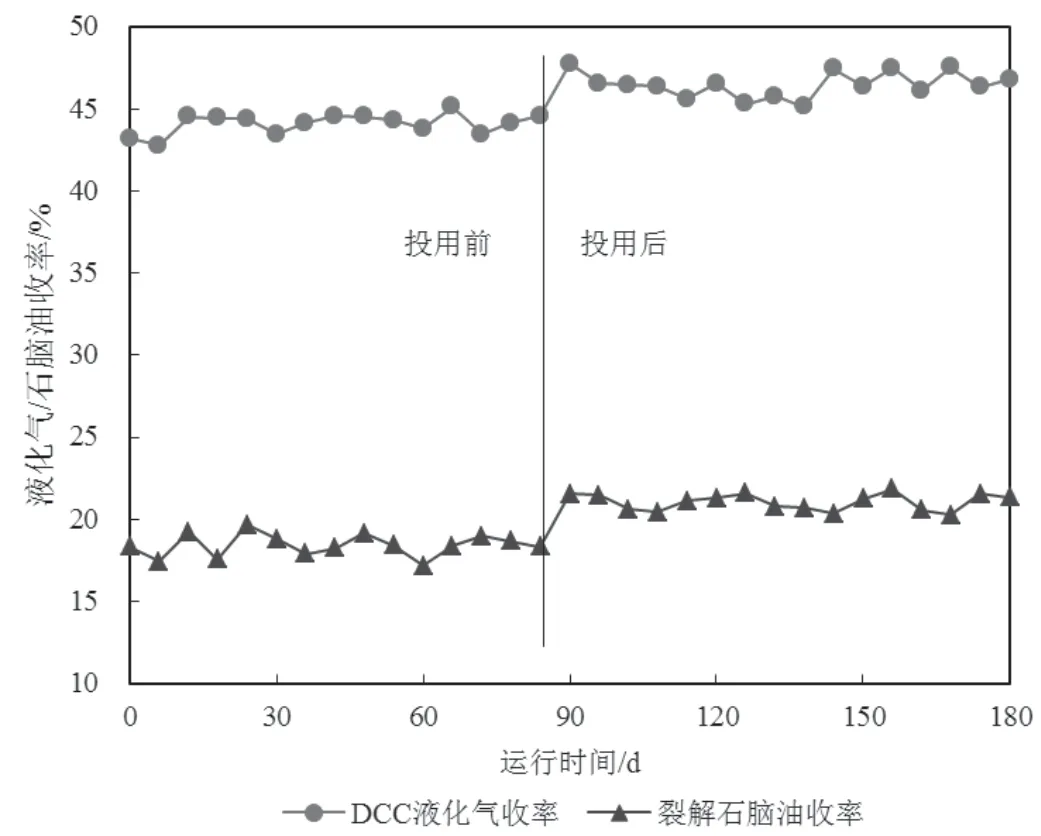

5.5 提高目的产品收率

由于先进控制系统采用软测量仪表技术和卡边控制技术,实现了产品质量指标在线预测与实时控制,解决了传统控制方法滞后性的问题,在保证产品卡边合格的前提下,实现了高附加值产品的收率提高。液化气和裂解石脑油收率变化如图5 所示。从图5 可以看出,APC 投用前液化气和裂解石脑油收率分别约为44.12%、18.42%,APC 投用后收率分别约为46.49%、20.05%,收率分别增加2.37%、1.63%。

图5 APC 投用前后液化气和裂解石脑油收率变化

6 结论

(1)在催化裂解装置分馏单元和吸收稳定单元实施先进控制系统,特别是软测量仪表的使用,可实现对产品质量的“卡边”控制,提高高附加值产品收率;

(2)装置实施先进控制系统后,自动化程度明显提高,工艺平稳率显著提高,操作员劳动强度明显下降;

(3)先进控制技术在多组变频风机控制单一冷后温度的应用策略,能较好地满足工艺操作要求,且节能效果良好。