汽车低压电性能参数研究

彭承荣 单新平 何筱荣 蒋云峰

摘 要:本文介绍汽车低压模拟硬线电性能参数对整车的影响,以及如何通过系统性改进的方法来降低整车各模块间因电性能参数阀值匹配所产生的质量问题。

关键词:汽车;低压;电性能参数

中图分类号:U462.3 文献标志码:A 文章编号:1005-2550(2023)06-0021-05

Research on Low-Voltage Electrical Performance Parameters of Vehicle*

PENG Cheng-rong, SHAN Xin-ping, HE Xiao-rong, JIANG Yun-feng

( SAIC-GM Wuling Automobile Co., Ltd, Liuzhou 545007, China )

Abstract: Introduces the influence of electrical performance parameters of low-voltage simulation hardwire on the whole vehicle, and how to reduce the matching problem of electrical performance parameters of each module of the vehicle by systematic improvement method.

Key Words: Vehicle; Low-Voltage; Electrical Performance Parameters

随着近年来汽车智能化和电动化的普及,尤其是新能源电动车渗透率的提高,汽车各子系统电动化的趋势愈发明显,客户对汽车所能提供的电子控制系统功能越来越迫切,整车电子系统架构(Electronic system Architecture)经不断更新迭代复杂化,架构高安全性,高扩展性,高可用性(即性能集成和资源可用度)和低成本均需要兼顾。

功能需求的增加,导致车内各系统交互水平提高,架构对子系统性能提出更高的要求,由于现有各主机厂几乎均采用来料定制的开发模式即主机厂设定相关主体性能和功能要求,零部件配套供应商依据主机厂的要求通过商业竞标获得开发权益,无论是主机厂还是配套供应商均对子系统成本有苛刻的要求,各方均有根据现有平台化既有方案基础上开发来降低成本,由于开发主体地位的差异导致各配套供应商之间由于信息不对称导致在电性能参数接口定义上出现理解上的偏差。

1 问题原因分类及原理

电动乘用车一般由6~7个CAN通讯网段组成,车身控制域(B-Can),信息娱乐域(I-Can),动力底盘域(P-Can),智能驾驶域(D-Can)如图1所示。

1.1 模块对系统功能理解或沟通的偏差:

车辆智能化和网联化水平提高,导致车内传感器数量快速增加[1],各模块依据客户功能需求不断迭代和开发新的功能,必然造成模块依据功能需求增加采样接口和传感器数量,各模块供应商依据主机厂功能需求根据自身开发经验进行开发,由于不同子系统分属不同供应商开发,自然存在一定比例的接口控制文件ICD(Interface Control Document)及电路设计依据各模块供应商自身理解进行设计并且未能完全满足客户各种使用场景,因而导致前期功能样件或多或少出现偶发性零件功能降级或功能缺陷;随着整车开发周期的缩短,模块化和平台化开发成为很多主机厂在项目研发阶段的优选方案,早期项目未针对各系统间的匹配和交互引起足够重视,随着近年来这类问题的不断增多,使得行业和各主机厂对电子架构愈发体现主机厂集成能力的重要性;

1.2 模块自身开发经验不足

对比发现“四新”(新供应商,新材料,新工艺,新技术)类供应商由于开发经验不足,往往在模块诊断策略上对系统集成把握不夠,对外围附属,零部件应对整车复杂电磁环境及线路可靠性要求认识不多,对外在接口及物理匹配件要求过于苛刻,如未能考虑线路在颠簸路面出现的瞬断导致的接触不良,当电连接器在温度和振动应力作用下时其接触电阻会发生变化[2],连接器内端子由于短时的液体接触如装配前接插件中有液体、金属碎屑、杂质等物质导致的短时串电或短路,由于感性类负载开启或者关断瞬间所产生的反向电动势冲击等[3],零件的功能逻辑及诊断逻辑偏向自我保护机制较易出现模块功能降级及功能缺失,未能切实从客户及整车使用角度进行相关逻辑设计避免给客户带来不必要的困扰,需要在开发过程中进行设计修正和弥补,一定程度上也迫切要求行业需重点关注各个子系统不能只关注模块基本功能,还需要花大力气在模块间信息交互通讯等的“模糊地带”多做匹配和明晰电气交互边界。

图2 某电动车模块对机械开关输出波形波动未做滤波,单次开关的诊断时间过短导致的功能失效,模块针对开关信号短时的信号跳变误以为是开关的实际状态发生了跳转,未能实现控制模块和开关状态形成一一对应关系,通过控制模块采样电路及采样策略更改,系统接口电路可以滤除掉80微秒以下的信号跳变进而解决该售后质量问题。

2 低压电性能参数控制方法

2.1 低压电源类参数设计优化

与整车启动有关的控制器IGN/ACC电压设定有效值>4.5V,持续时间T>1s;与整车启动无关的控制器及执行器IGN/ACC电压高电位有效值范围>9V,信号持续时间>1s; 并且整车电压在启动过程中,所有控制器不能报相关低压故障码(包括历史故障码)。

与整车启动有关的控制器阀值定义依据:传统燃油车及弱混车型,需考虑低温在保留低压起动机前提下的冷启动需求,整车供电电压可能会被起动机大电流放电出现<100ms的供电电压低于7.2V,为提高客户启动的成功率,减少客户由于车辆未能正常启动的抱怨,定义相关电压设定有效值>4.5V,持续时间>1S,如下图为某新能源车型的启动网络拓扑图,主要涉及参与启动过程的相关VCU、MCU和BMS等。

与整车启动无关的控制器及执行器电源参数,主要考虑到车辆在成功启动后,车上的供电电源由蓄电池切换为发电机或DC/DC。

为避免车载部分公用回路的电机类零件反向电动势影响,有效值设置相对较高,如下为部分用电器模式切换时存在Δ5V左右的冲击电压,由于整车电器有感性负载,关断时有反向电动势,所以各控制器电源电路对V<150V,T<2μS的脉冲,必须做滤波信号处理;对于有感性负载长时工作的电器件,在关断瞬间,反向电动势必须满足V<100V,T<1mS,IGN/ACC电压高电位有效值范围>9V,信号持续时间>1s。

2.2 特殊场景下低压电源类参数功能应对策略

车辆在长时间驻车或者整车静态电流异常时,会出现车辆蓄电池亏电,由于部分用户未通过正常车辆道路救援方式使用同规格12V蓄电池进行低压系统重启,可能会出现使用商用车24V系统或者比较容易获取到的其他交通工具所用蓄电池进行搭电救援,这就需要车上所搭载模块具备一定的短时过耐压能力,国内已有相关国家标准对相关汽车零部件有相关电器负荷要求[4],行业也有相关针对该项相关电压跳变研究[5];因而我们定义在这些特殊场景下的模块功能应对策略:

1)所有用电器在直流电压U=26V持续1min后,干扰移出后系统功能应可自动恢复;

2)无过压保护的模块:以1V/分钟的梯度,在+16V到+18V之间持续循环变化电压,测试60min后,干扰移出后系统功能应可自动恢复;有过压保护的模块:以+18V电压,测试60min后,干扰移出后系统功能应可自动恢复;

3)耐反向极性电压要求:U=-16V,持续2min后干扰移出后系统功能应可自动恢复;

该项安全主要是为了应对,当部分客户错装配蓄电池正负极时,整车模块不会在此情况下,出现模块损坏或功能降级。

3 低壓电性能参数管控实际案例

3.1 低压电源参数设计优化

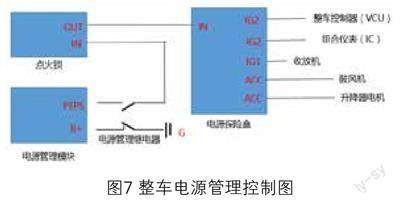

某EV车型在总装厂车辆例行电器功能检查过程中发现,车辆点火钥匙整车低压完全下电后,车辆出现蓄电池亏电导致车辆无法启动,经重新更换蓄电池后故障仍然偶发性存在,涉及车辆数为300台存在车辆无法正常交付,导致客户严重抱怨,经过问题详细排查发现,部分车辆在开启鼓风机或操作升降器电机等感性负载类用电器过程中,或者其他有储能器件的控制模块抛负载[6]的过程中存在一定感性电动势通过如下链路反串至收放机回路:

鼓风机/升降器电机→电源保险盒回路→保险盒输入端(IN)→点火锁输出端(OUT)→点火锁输入端(IN)→电源管理模块输出端(OUT)→蓄电池

收放机电源端电源控制逻辑为默认电源ACC到OFF电压阀值超过10V判断电源模式切换至OFF状态,但实际下电过程中由于如下两个因素导致未能正常下电,收放机屏幕仍然持续点亮导致整车静态电流超标,异常消耗整车蓄电池电量出现亏电:

1)同一电源网络下,感性负载关断瞬间释放一定感性电动势导致非感性负载模块端电压出现跳变;

2)同一电源网络下,有源电器控制模块因自带LC放电回路或电容等在电压瞬断情况下,通过线束回路泄放电流到其他控制模块。

问题优化:

1)针对下电过程中感谢负载用电器按电源参数要求,反向电动势必须满足V<100V,T<1Ms,减少感性负载对整车电源电压波动影响;

2)收放机电源状态切换判断逻辑由ΔU=10V更改为U<4.5V以上且持续时长超过1s,达到此条件为下电状态。

3.2 特殊场景低压短时过电压设计优化

售后工程师反馈某车辆整车出现多个控制器模块烧蚀,但车辆电源保险盒内保险未出现熔断。

现场调查发现车型蓄电池已严重亏电,经抽取故障车辆发生故障时间大数据分析发现电源电压未出现异常,更换车辆已烧蚀控制模块后读取整车故障码发现有整车过压故障码,将分析后的数据与客户进一步沟通,亏电情况下客户使用商用车24V蓄电池针对该车辆进行亏电后搭电再启动,部门模块电源管理回路元器件保护阀值选型未能达到24V导致烧蚀。

问题优化:

1)按电源过电压设计要求,将控制模块耐压等级由16V提高至24V,持续过电压时间需求1min;

2)TVS管截止电压由16V更改为24V,最大钳位电压提升至38.9V;

该项更改实施后,经24V蓄电池正向及反向过电压1min测试后,整车各模块功能均正常。

4 结束语

未来汽车电动化和智能化程度将越来越高,给客户带来使用便捷性和科技感的同时,车上所搭载的传感器和控制模块数量越来越多。由于各子系统操作系统种类和数量的增加,系统集成复杂度越来越高,而各模块供应商开发相对独立,因而需要作为系统集成方的各主机厂需要花更多气力和资源关注电子架构电源参数基础集成相关工作,只有各系统间匹配的盲区的消除,才能减少给用户带来的用车困扰。

参考文献:

[1]李军. 整车电气系统的布置集成[J].设计研究, 2009.08.

[2]陈鹏. 汽车电连接器失效模式及失效机理分析与研究 [J]. 电子产品可靠性与环境试验, 2022.10.

[3]陈炳林.汽车感性负载反电动势抑制技术研究 [J].仪表研究, 2019.06.

[4]GB/T 28046.2 道路车辆 电气及电子设备的环境条件和试验第2部分:电气负荷 [s].

[5]杨国樑.某款车型基于电压跳变试验的测试方法 [J].汽车电器,202305.

[6]姚亚夫. 汽车抛负载电压的理论与试验研究[J]. 汽车工程,2002105.

专家推荐语

杨晓松

国家汽车质量监督检验中心(襄阳)

电子电器专业总师

该论文论点明确,论证严谨,从汽车低压电性能参数故障的“问题原因分类及原理”论述到“低压电性能参数管控实际案例”,论证了某些汽车低压电性能的故障、原因分析、解决问题的措施和方案,有着较高的实用价值和参考意义。