综采工作面采空区高效膏体充填液压支架结构探究

武少鹏

(潞安化工集团 安全管理部,山西 长治 046204)

为有效解决“三下”(建筑物下、路下、水体下)压煤,G煤矿预采用综采工作面采空区膏体充填方式进行煤炭开采,鉴于该矿煤层厚6.3 m,因此考虑分层(分两层)进行充填开采,即分顶分层和底分层,并且采用下行方式开采,先采上分层,后采下分层。为了底分层开采能够利用顶分层工作面的巷道,因此顶分层回采期间需要将巷道进行沿空留巷。

所谓综采工作面采空区高效膏体充填,就是取消隔离班和凝固班,实现“采煤—充填”二班一循环充填采煤工艺。需要两项技术支撑才能实现:一是必须装备具有高效隔离功能的充填液压支架,保证在2 h内完成隔离,具备充填条件,充填面每次采煤进尺达到充填步距以后,需要沿工作支架后方全部长度作隔离墙,并在端头和端尾做纵向隔离墙,使液压支架后方形成一个封闭长条形,进而对膏体充填;二是必须装备添加速凝剂子系统,保证膏体充填采空区能够在2 h内凝固,并达到自稳和承担2~3 m直接顶岩石重量的强度要求。

鉴于以上原因,综采工作面采空区高效膏体充填可行与否的关键在于充填液压支架,因此对充填液压支架的结构研究至关重要。

1 充填液压支架的功能

G煤矿结合实际开采条件,确定在E1306顶分层采用综采工作面采空区高效膏体充填开采技术,充填液压支架需具备以下功能:

1) 对工作面割煤空间支护:及时支护顶板,有效护帮。

2) 对工作面铺网:要求充填支架装备适当的网卷等辅助铺网机构,提高铺网速度。

3) 对待充填区支护:每割1刀煤待充填区即能及时有效支护;隔离不降架、不影响支护;为充填区工人完成必要工作创造安全空间,提供必要的临时支护措施。

4) 隔离功能:能够在2 h内快速完成隔离,隔离辅助材料和辅助工作量少;隔离过程中待充填区不需要临时点柱;顶、底和煤帮密封柔性材料固定在支架隔离板上,重复使用,一般不需要手工填塞草苫等。

2 充填液压支架设计方案

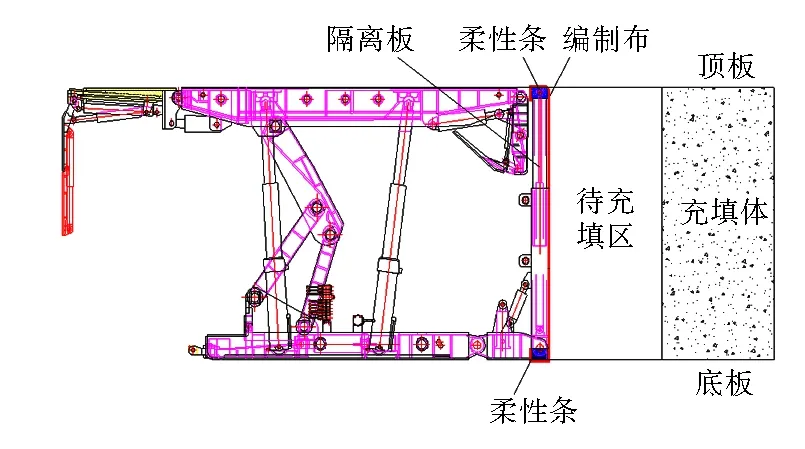

2.1 旋转尾梁结构式充填液压支架方案

旋转尾梁结构式充填液压支架前梁为铰接式,并带伸缩式前伸梁,保证支架及时支护[1](见图1),具有以下结构特点:

图1 旋转尾梁结构式充填液压支架示意

1) 带护帮板机构,能够有效护帮。

2) 支架主体为带四连杆机构的四柱支撑式结构,保证支架结构稳定,具备良好抗水平力功能,能够有效控制端面空顶距。

3) 后尾梁为两级旋转式结构,能够及时支护待充填区顶板。

4) 隔离板固定在短底座上,该短底座与主底座铰接,隔离板上下伸缩以适应不同充填高度需要,柔性条固定在隔离板上下端头。

充填支架隔离的过程是:平时短底座在千斤顶作用下向采煤区旋转一定角度,使短底座后端离开底板,避免隔离板下端头柔性条在移架过程中刮坏;隔离时,由隔离板里向外挂塑料布,塑料布高度大于采高,富裕部分要搭过隔离板上下端头,通过柔性条将塑料布压住,以支架底座与底板之间的缝隙;在底板隔离好以后,隔离板向上伸缩,使上端头通过柔性条把塑料布与顶板贴紧,封闭隔离板与顶板之间的缝隙;工作面支架之间、隔离板上下结构缝隙都要用塑料布封闭,从而在待充填区形成密闭隔离墙。

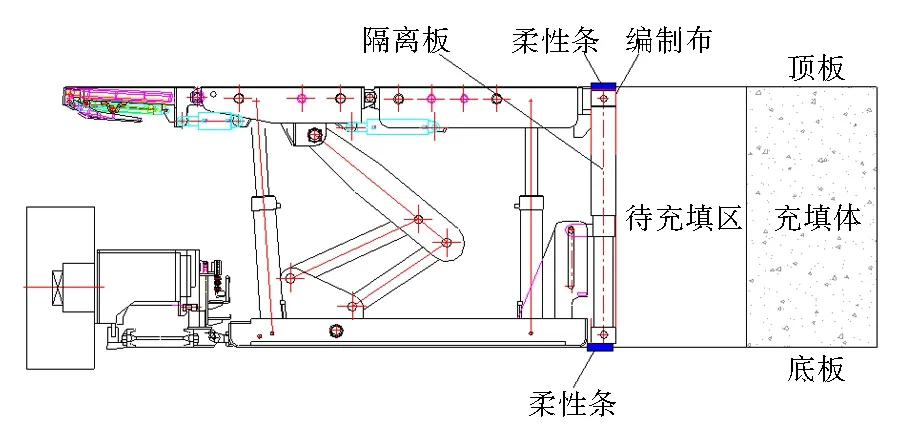

2.2 伸缩尾梁结构式充填液压支架方案

伸缩尾梁结构式充填液压支架具有以下结构特点(图2):

图2 伸缩尾梁结构式充填液压支架示意

1) 前梁部分与旋转尾梁结构式基本相同,即为铰接式,并带伸缩式前伸梁,保证支架及时支护,且有护帮板机构,能够有效护帮。

2) 支架基本顶梁为前后两部分铰接而成,基本前梁与2根前排支柱、四连杆机构和底座组成稳定结构,保证支架结构稳定,具备良好抗水平力功能,能够有效控制端面空顶距[2];基本后梁主要依靠2根后排立柱支撑工作面后部顶板,包括待充填区支护,基本前后梁之间的水平千斤顶,有效控制基本后梁和后排立柱结构的稳定性。

3) 隔离板通过滑动铰与支架底座上的隔离支承机构连接,隔离板为上下、左右伸缩式。

4) 设计柔性条重复使用,伸缩尾梁结构式充填液压支架的柔性条不固定在隔离板上下端头,而是分别有一定拉紧度和活动度的钢丝或者链条将其分别固定在底座后端和基本后梁后端,需要隔离时隔离板能够顶住上下柔性条。

5) 伸缩尾梁结构式充填液压支架的隔离过程与旋转尾梁结构式类似,首先用隔离布包裹住隔离板后面,隔离布搭过隔离板上端和下端,然后伸出隔离板,隔离板伸出过程中,在滑动铰机构作用下,先是隔离板下端头带动固定在底座上的柔性条压紧底板,最后是隔离板上端带动固定在基本后梁后端的柔性条压紧顶板,完成顶底板缝隙的封闭;工作面支架之间、隔离板上下结构缝隙仍然都用隔离布封闭,从而在待充填区形成密闭隔离墙。

2.3 方案对比

对比上述两个支架设计方案,可以看出,二者都具备高效隔离膏体充填支架所需要的功能,主要区别是:

1) 伸缩尾梁结构式对待充填区支护强度更大,旋转尾梁结构式后旋转尾梁受结构限制旋转力臂长度较短,对待充填区顶板支护强度较小。

2) 旋转尾梁结构式待充填区支护收回时需要旋转,占用高度大,需要隔离板向后倾斜让出一定空间,这样顶和底隔离都要在待充填区支护收回后完成,隔离工作难以提前安排;而伸缩尾梁结构式待充填区支护为伸缩梁结构,占用高度小,伸缩梁收回前可以先做好底板隔离,这在采煤班最后一刀煤割后可追机完成,伸缩梁收回后只需要做顶隔离。

3) 旋转尾梁结构式液压支架柔性条包裹在隔离布内,隔离布只能选柔软布料;伸缩尾梁结构式液压支架柔性条在隔离布外面,隔离布选材不受限制,有条件实现隔离布重复利用,可以进一步加快隔离速度和降低隔离材料费用。

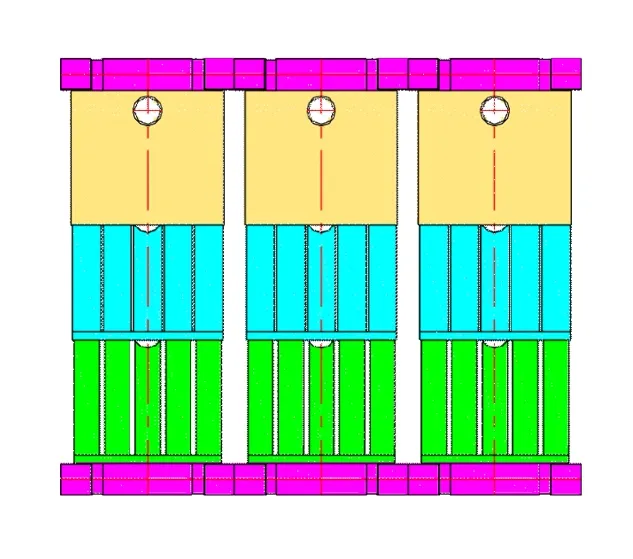

4) 伸缩尾梁结构式液压支架隔离板在上下端头设立左右伸缩机构,图3是三架支架隔离板排在一起的情况,隔离板上下的伸缩机构高度小,容易保证架间侧面搭接效果,形成对顶、底密封的柔性条连续挤压,防漏无死角。

图3 伸缩尾梁结构式液压支架隔离板后视示意

综上所述,伸缩尾梁结构式液压支架更具优越性。

3 充填支架机械化铺顶网功能

根据现行综采工作面停采前铺顶网经验,如果是手工铺顶网,工作量大,占用人员多,并且为了铺网人员安全,只能在采煤机和前刮板输送机停止工作条件下进行,铺网工作严重影响采煤面生产,在“三采一准”条件下每天割煤4刀都非常紧张。如果仍然采用人工铺顶网,实行“二采二充”,采煤班6 h难以完成割煤2刀的设计任务,所以,必须考虑具备机械化铺顶网功能的充填支架。

现行液压支架自动铺网技术,一般采用网卷和联网机构实现自动铺网和联网,通常铺底网为下分层假顶创造条件。按照联网机构设置位置分为前铺网支架和后铺网支架两种类型,所谓前铺网支架就是联网机构设在底座之前的支架,后铺网支架则是联网机构设在底座之后的支架[3]。

顶分层膏体充填铺网的目的是为了保证顶板煤岩稳定不漏顶,必须铺顶网,自动铺顶网的网卷和联网机构可以借鉴现有自动铺底网技术,初步考虑采用主副架配合,金属网两侧带网钩,网宽适当大于架宽,主、副架网卷错开布置,使其在移架过程中相互不干扰,主、副架再按顺序伸出前伸缩梁,实现网片之间搭接,然后按顺序移架,移到位以后升架过程中利用支架前铰接顶梁压倒网钩达到联网目的。

4 结 语

1) 伸缩尾梁结构式液压支架与旋转尾梁结构式液压支架相比,具有充填空间大、待充区支护强度高、隔离速度快、隔离费用低等优点。

2) 充填支架机械化铺顶网采用主副架配合,金属网两侧带网钩,网宽适当大于架宽,主架、副架网卷错开布置,使其在移架过程中相互不干扰,主、副架再按顺序伸出前伸缩梁,实现网片之间搭接,然后再按顺序移架,移到位以后升架过程中利用支架前铰接顶梁压倒网钩达到联网目的。