XLPE中金属尖刺缺陷阻性电流谐波成分分析

林奕夫, 何 锋, 赵 岩, 朱俊伟, 郑书生

(1.国网福建省电力有限公司,福建 福州 350007;2.华北电力大学 新能源电力系统国家重点实验室,北京 102206)

0 引 言

近年来,国家加大力度进行电网改造,全国联网步伐不断加快,使得电缆线路增长十分迅速,电缆已成为中低压供电系统的主流选择之一。XLPE电缆因具有良好的电气性能被广泛应用。电缆的安全运行关乎着电力系统的稳定,因此开发一种能实时掌握电缆绝缘状态的监测技术是十分必要的[1-2]。

文献[3-4]研究发现当XLPE 电缆绝缘中存在水树时,其绝缘电导是非线性的,在施加正弦激励后会产生带有谐波分量的阻性电流,在此基础上开发出了一种基于阻性电流谐波分量的水树诊断技术,文献[5-7]也在此基础上进行了相关研究。但目前还没有针对电缆绝缘中存在其他缺陷时,基于其阻性电流频谱特征的绝缘状态诊断方法的研究与应用。而在电缆的制作过程中,绝缘挤出之前绞合导体时存在产生尖刺的可能,导致内屏蔽凸起或毛刺刺破内屏蔽直接进入绝缘层形成导体尖刺缺陷,这种缺陷会在缺陷处形成电场强度极高的区域,在高场强的长时间作用下,会导致绝缘材料劣化,绝缘性能下降,形成电树枝最终导致击穿[8-9]。此类缺陷对电缆的安全运行危害极大,且在未发生局放时难以用基于局部放电信号的方法进行检测;而介电谱法无法实现在线监测,且商用设备功率有限,无法应用于较长的电缆线路。

本文通过模拟XLPE 绝缘内部存在导体尖刺,对其阻性电流的谐波特征进行仿真与实验分析。分析阻性电流中谐波分量产生的物理机理,明确阻性电流谐波成分随缺陷严重程度的变化规律,为实现基于阻性电流谐波成分的电缆缺陷诊断提供理论和实验参考。

1 交联聚乙烯(XLPE)电导特性

当XLPE 材料内部存在导体尖刺缺陷时,其局部的电场会发生明显的畸变,导致电场强度剧增[10]。为了能从机理上剖析当XLPE 绝缘内部存在导体尖刺缺陷时其阻性电流的频谱特性,本节主要对XLPE在高场强下的电导特性进行分析。

1.1 交变高场强下XLPE非线性电导理论

聚合物固体介质在高场强下的电导特性与传统意义上的电导特性有很大差别,后者是用欧姆定律来描述的线性规律,而前者却是非欧姆性,即具有非线性伏安关系。在较低场强下,聚合物固体介质中的载流子主要由两部分组成,一部分是电子(或空穴)在热激发带间跃迁所产生的本征载流子,另一部分是杂质能级中电子(或空穴)的热激发所产生的非本征载流子。由于聚合物的禁带宽度(大于5 eV)远大于半导体和导体的禁带宽度,这种由热激发产生的本征和非本征载流子浓度非常低,且与外施电场的大小无关。当高场强施加于介质时,将引起电极处的电荷注入或者介质内的电子发射等一系列载流子增殖过程,使得介质内部的载流子浓度由与外电场无关变为随外施电场剧烈变化,稳态电流密度与电场强度之间的欧姆关系不再成立,介质的电导率成为电场的函数。

国内外众多学者对聚合物在高场强下的非线性电导机理进行了研究,主要包括电极限制和体限制两大类,如表1所示[11-12]。

表1 聚合物介质的高场非线性电导模型Tab.1 High field nonlinear conductivity model of polymer medium

兰莉[12]用跳跃电导模型来描述XLPE 在高场强下的电导特性,即XLPE 的电导率可以用式(1)表示。

式(1)中:A和B为常数;φ为活化能;e为单位电荷即元电荷;T为热力学温度;E为电场强度;K为Boltzmann常数。

从式(1)可以看出,电导率是电场强度的函数,会随着电场强度的变化而变化。当交变电压施加于绝缘介质,介质内部存在金属尖刺缺陷时,介质局部处于交变的高场强,绝缘介质的电导率会随着电压的变化而产生周期性的变化,从而使阻性电流波形产生畸变。

XLPE 的电导率随外施电场强度大小的不同会呈现不同的特性:在较低场强范围内,电导率随场强的变化较小;场强升高后,电导率随着场强的升高急剧增大,即电导率随场强的变化均包含低场强下的线性区和高场强下的非线性区。研究表明在30℃时,XLPE 电导特性在线性区与非线性区的过渡场强约为3×107V/m[12]。

1.2 交联聚乙烯电导率数值仿真

从上一节的分析中得到了XLPE 电导率基于电场强度的解析表达式,为了获取公式中的参数,利用双极性载流子模型对XPLE 中的空间电荷行为进行仿真,得到电导率随电场强度变化的曲线。

按照电介质物理学中的定义,材料的电导率可表示为式(2)[13]。

式(2)中,ei、ni、μi分别表示第i种载流子的电荷量、浓度与迁移率。

双极性载流子模型是由J M ALISON 提出的空间电荷输运模型,通过注入-抽出、电荷迁移、入陷-脱陷、复合、输运5个方面来描述介质内部电荷的行为,从而实现聚合物内部空间电荷的数值模拟。

电极处的注入采用Schottky 公式来描述,如式(3)和式(4)所示。阳极注入:

阴极注入:

式(3)和式(4)中:hole和electron分别代表空穴和电子;R为Richardson常数;wei和whi分别为阴极和阳极与复合材料之间的注入势垒;J为电流密度;E为电极处的电场强度;K为玻尔兹曼常数;T为绝缘温度;e为元电荷;ε为复合材料的介电常数。

对于载流子的界面注入,相应地也会有载流子的界面抽出,二者在机理上是相似的,因而在数学上也具有相似的形式,如式(5)和式(6)所示。

阳极抽出:

阴极抽出:

式(5)和式(6)中,weo、who分别为电子与空穴的界面抽出势垒。

电介质内部的双极性载流子输运模型的方程组如式(7)~(9)所示。

传导方程:

泊松方程:

连续方程:

式(7)~(9)中:E为电场强度;ni、μi分别表示第i种载流子的浓度与迁移率;t为时间;Ji为单位体积内的电流密度;Df为扩散系数;ρ为单位体积的净电荷密度;ε0和εr分别代表真空介电常数与聚合物的相对介电常数;连续方程右侧Si为源项,其是由局域范围内非电荷传导输运引起的各类载流子电荷密度变化量的总和,主要包含内部电荷的产生、复合、入陷与脱陷。

利用双极性载流子运输模型,对温度为30℃时不同电场强度下XLPE 的电导率进行仿真分析,结果如图1 所示。从图1 可以看出,在电场强度较低时,XLPE 的电导率随电场强度的变化不明显;而在较高的电场强度下,电导率会随着电场强度的增加明显增大。电导率的变化趋势和数量级与现有研究结论相吻合[14]。

图1 不同电场下XLPE的电导率仿真与拟合曲线Fig.1 Simulation and fitting curves of XLPE conductivity under different electric fields

利用仿真得到的数据,对式(1)进行拟合,得到的电导率计算公式如式(10)所示。

2 XLPE中金属尖刺缺陷阻性电流仿真分析

2.1 仿真设置

为模拟在电缆绝缘中出现金属尖刺情况时其阻性电流的频谱特征,使用多物理场仿真软件COMSOL建立尖刺试样模型,将式(10)作为材料的电导特性解析表达式,利用软件中的电流模块,对模型的阻性电流密度(阻性电流密度为电极表面的面平均值,电极表面于图2中标识)与平均电导率进行计算(利用COMSOL 中的体平均值计算模块,对二维轴对称模型的回转体内部电导率的平均值进行计算)。为减少运算量,采用二维轴对称模型,仿真模型的几何结构如图2所示。

图2 尖刺缺陷试样几何结构Fig.2 Geometric structure of spick defect sample

针尖的几何形状通过式(11)所示的曲线方程确定。

式(11)中,y、x、R、h分别代表平面坐标系中的横坐标、纵坐标、针尖曲率半径和针尖到平板电极之间的距离。

下面分别对不同针尖曲率半径以及不同针板间距下尖刺试样的阻性电流进行仿真分析[15-16],仿真温度为30℃。为避免在后续的实验中试样产生电树对实验结果造成影响,仿真与实验检测的电压均采用6 kV,避免试样产生电树。

2.2 金属尖刺曲率半径对阻性电流密度与电导率的影响

保持针尖与平板电极之间的距离为3 mm,参照现场实际情况对30、90、270、810 μm 4 种不同针尖曲率半径模型的阻性电流密度以及平均电导率进行仿真分析。

在开展阻性电流密度以及电导率仿真之前,首先对不同针尖曲率半径下的电场强度进行仿真分析,结果如表2 所示。从表2 可以看出,随着针尖曲率半径的减小,针尖处的电场畸变愈发严重,当针尖曲率半径减小至30 μm 时,其局部电场强度最大值可达7.89×107V/m。

表2 不同针尖曲率半径下的电场强度最大值Tab.2 The maximum electric field strength under different tip curvature radius

2.2.1 阻性电流密度

图3为不同针尖曲率半径下的阻性电流密度变化图。从图3可以看出,随着针尖曲率半径的增大,电极表面的电流密度与波形畸变程度都在减小。

图3 不同针尖曲率半径的阻性电流密度Fig.3 Resistive current density of different tip curvature radius

进一步对其做频谱分析,结果如图4 所示。从图4可以看出,对于金属尖刺来说,其阻性电流的主要成分为3 次与5 次谐波,且针尖曲率半径越大,电流中的谐波含量越低。

图4 不同针尖曲率半径的阻性电流密度频谱Fig.4 Spectrum of resistive current density under different tip curvature radius

为了更直观地对不同情况下阻性电流密度的谐波特征进行量化分析,采用谐波畸变率(THD)来量化阻性电流密度的谐波含量。谐波畸变率如式(12)所示。

式(12)中:In为第n次谐波的有效值;I1为基波有效值。

表3为不同针尖曲率半径下的阻性电流密度谐波畸变率。从表3 可以看出,阻性电流密度谐波畸变率与针尖曲率半径成反比。

表3 不同针尖曲率半径下的阻性电流密度谐波畸变率Tab.3 Harmonic distortion rate of resistive current under different tip curvature radius

2.2.2 电导率

图5为不同针尖曲率半径下的平均电导率随时间的变化趋势。从图5 可以看出,电导率随着电压的正弦波动而发生周期性的变化,在电压的峰值处,电导率也存在明显的峰值,因此阻性电流中包含一定的谐波成分。随着针尖曲率半径的增大,电导率的峰值和峰谷差都减小。为了更直观地对电导率的畸变程度做量化分析,定义电导率畸变率来表示畸变程度,计算公式如式(13)所示,计算结果如表4所示。

图5 不同针尖曲率半径下的平均电导率Fig.5 Average conductivity under different tip radius curvature radius

表4 不同针尖曲率半径下的电导率畸变率Tab.4 Conductivity distortion rate under different tip curvature radius

式(13)中:SDR为电导率畸变率;SMAX为电导率最大值;SMIN为电导率最小值。

从表4可以看出,随着针尖曲率半径的减小,电导率的畸变程度明显增加。

2.3 金属尖刺不同针板间距对阻性电流密度与电导率的影响

保持针尖曲率半径为30 μm,对1、2、3、4 mm 4种不同针板间距模型的阻性电流密度以及平均电导率进行仿真分析。

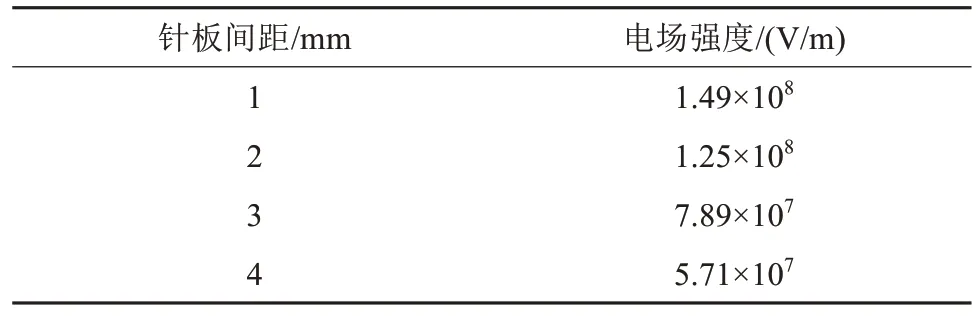

在开展阻性电流密度以及电导率仿真之前,首先对不同针板间距的电场强度进行仿真分析,结果如表5 所示。从表5 可以看出,随着针板间距的减小,针尖处的电场畸变愈发严重,当针板间距减小至1 mm 时,其局部电场强度最大值可达到1.49×108V/m。

表5 不同针板间距下电场强度最大值Tab.5 The maximum value of electric field strength under different needle plate spacing

2.3.1 阻性电流密度

图6为不同针板距离下阻性电流密度随时间的变化规律。从图6可以看出,随着针板间距的增大,阻性电流密度的畸变程度明显减小。进一步对其做频谱分析,结果如图7 所示。从图7 可以看出,在针板距离减小时,阻性电流密度的基波分量与谐波分量的幅值都减小,其主要的谐波成分为3 次与5次谐波。

图6 不同针板间距下的阻性电流密度随时间变化规律Fig.6 Resistive current density under with time different needle plate spacing

图7 不同针板间距下的阻性电流密度频谱Fig.7 Spectrum of resistive current density under different needle plate spacing

同样对阻性电流密度的谐波畸变率进行分析,结果如表6 所示。从表6 可以看出,阻性电流密度谐波畸变率与针板间距的大小成反比。针板间距从4 mm 减小到3 mm 时,谐波畸变率增加了约0.21,而针板间距从3 mm减小到2 mm时,谐波畸变率增加了约0.27,也就是说,随着针板间距的减小,谐波畸变率的上升速度在加快。

表6 不同针板间距下的阻性电流密度谐波畸变率Tab.6 Harmonic distortion rate of resistive current density under different needle plate spacing

2.3.2 电导率

图8为不同针板间距下的平均电导率随时间的变化趋势。图8可以看出,随着针板间距的增大,电导率的峰值和峰谷差都在减小。

表7为不同针板间距下电导率的畸变率。从表7可以看出,针板距离越小,电导率的畸变率越大。

本节通过对不同针尖曲率半径以及不同针板间距下尖刺试样的阻性电流密度以及电导率进行仿真分析发现,绝缘中存在导体尖刺缺陷时,阻性电流密度中会存在较大的3 次与5 次谐波分量,且随着缺陷程度的加深(针尖曲率半径与针板间距的减小),阻性电流密度谐波畸变率与电导率畸变率都明显增加。

3 导体尖刺缺陷试样实验

3.1 实验方案

制作导体尖刺缺陷试样,采用预埋电极的方式浇筑/挤压成型。以针板间距为3 mm、针尖曲率半径为30 μm为例,其模型结构如图9所示。

图9 导体尖刺缺陷模型Fig.9 Metal spike defect model

实验接线如图10 所示,在针尖曲率半径为30 μm、针板间距为2 mm,针尖曲率半径为90 μm、针板间距为3 mm 以及针尖曲率半径为30 μm、针板间距为3 mm 3 种情况下进行验证性实验。利用100 kΩ的大功率电阻将流过接地线的电流信号转化为电压信号,接入到示波器中,并同步对电源电压信号进行采集,对电源电压进行频谱分析,得到其谐波畸变率仅为1.6%。参考仿真结果,可以认为电源电压中所含有的谐波分量基本不会对实验结果产生影响。为避免表面泄漏电流对实验结果造成影响,在实验过程中将试样浸没在变压器油中。

图10 实验接线图Fig.10 Experimental wiring diagram

3.2 实验结果与仿真结果对比

图11 为针尖曲率半径为30 μm、针板间距为3 mm时的泄漏电流与承受电压。

图11 导体尖刺缺陷试样承受电压与泄漏电流Fig.11 Withstand voltage and leakage current of metal spike defect sample

从图11 可以看出,泄漏电流与承受电压两者之间存在90°的相位差,即泄漏电流的主要成分为容性电流,利用两者的相对相位将泄漏电流的阻性分量(阻性电流)分离出来。

表8为阻性电流有效值与谐波畸变率的计算结果。从表8可以看出,随着针尖曲率半径的减小,阻性电流有效值与谐波畸变率都显著增加;随着针板间距的增大,阻性电流的有效值与谐波畸变率都有一定程度的减小。也就是说,随着缺陷严重程度的增加,阻性电流的幅值与谐波畸变率都会增大,与仿真结果保持一致。

表8 阻性电流有效值与谐波畸变率Tab.8 Effective value of resistive current and harmonic distortion rate

为了更好地对比仿真与实验结果,引入各次谐波贡献率Hn,计算公式如式(14)所示。

式(14)中:Hn代表第n次谐波贡献率;In表示第n次谐波的有效值。

图12 为仿真与实验中阻性电流各次谐波贡献率的对比。

图12 仿真与实验各次谐波贡献率对比Fig.12 Comparison of harmonic contribution rates between simulation and experiment

从图12可以看出,阻性电流谐波分量的主要成分为3 次与5 次谐波。针板间距与针尖曲率半径对应不同的缺陷严重程度,随着缺陷严重程度的增加,3 次谐波分量占比有所减小,5 次谐波分量的占比有所增加。

4 结 论

(1)当XLPE 绝缘中存在导体尖刺缺陷时,由于局部电场强度的急剧增大,使得绝缘材料的电导特性在一个工频周期内发生于欧姆区和非欧姆区间之间的反复波动,即材料的电导率不可再看作一个常数,使得阻性电流的波形发生畸变,叠加了高次谐波分量。

(2)当XLPE 绝缘中存在导体尖刺缺陷时,其阻性电流中会存在明显的3 次与5 次谐波分量,二者构成了阻性电流谐波分量的主要组成部分。

(3)随着导体尖刺缺陷的严重程度增加,阻性电流的谐波畸变率以及电导率畸变率均有明显的上升,可以将此作为判断缺陷严重程度的特征量。