某小型铁矿选厂碎磨工艺方案对比研究

董一宁 赵宏慧

(1.中冶沈勘秦皇岛工程设计研究总院有限公司;2.河北省绿色智能矿山工程设计技术创新中心)

近年来,国民经济的持续快速发展促进了我国钢铁行业的迅猛发展,促使我国对铁矿石的需求量大幅增加[1-2]。国内铁精矿产量只能满足钢铁生产企业小部分的铁精矿需求,存在巨大的资源安全风险。为了提高铁矿石自给率,开发大规模、超大规模铁矿外,小型铁矿的建设与开发意义重大。在金属选矿领域,碎磨工艺和设备选型在选矿厂的投资、能耗和成本方面起到了至关重要的作用。一般情况下,碎磨设备投资占选矿厂全部设备投资的50%以上[3-4],能耗和钢耗占选矿厂生产成本的60%~70%。因此,在选矿厂的生产建设中,降低碎矿流程的投资、能耗和钢耗,是选矿厂设计必须重视的问题。

近年来,高压辊磨+湿式(干式)预选工艺已在铁矿石选矿中得到广泛应用,在预先抛废、降低入磨矿量、降低入磨粒度等方面已得到广泛认可[5-8]。随着高压辊磨设备生产厂家越来越多,设备价格显著降低,很多小型铁矿石选矿厂在技术升级改造时,多会考虑高压辊磨工艺,但高压辊磨工艺存在着占地面积大、选矿车间数量增加、带式输送机数量增多等缺点,在小型选矿厂中发挥的作用尚需进一步研究。本文以河北某小型铁矿选矿厂的碎磨工艺为例,分析了高压辊磨工艺与常规碎磨工艺在工艺流程、设备选型方面的差异,并通过2 种方案在投资、年经营费及现值差额的对比,进一步阐明了高压辊磨工艺在小型选矿厂的适用性,同时为同类型选矿厂的工艺选别提供参考依据。

1 矿山规模及矿石性质

某小型铁矿矿山采用地下开采方式,采出矿石为贫磁铁矿,经破碎干选后矿石粒度300~0 mm,汽车运输至原矿堆场为选矿厂供矿,年处理合格原矿块50 万t/a,矿石密度3.06 t/m3,矿石普氏硬度12,原矿TFe品位29%。

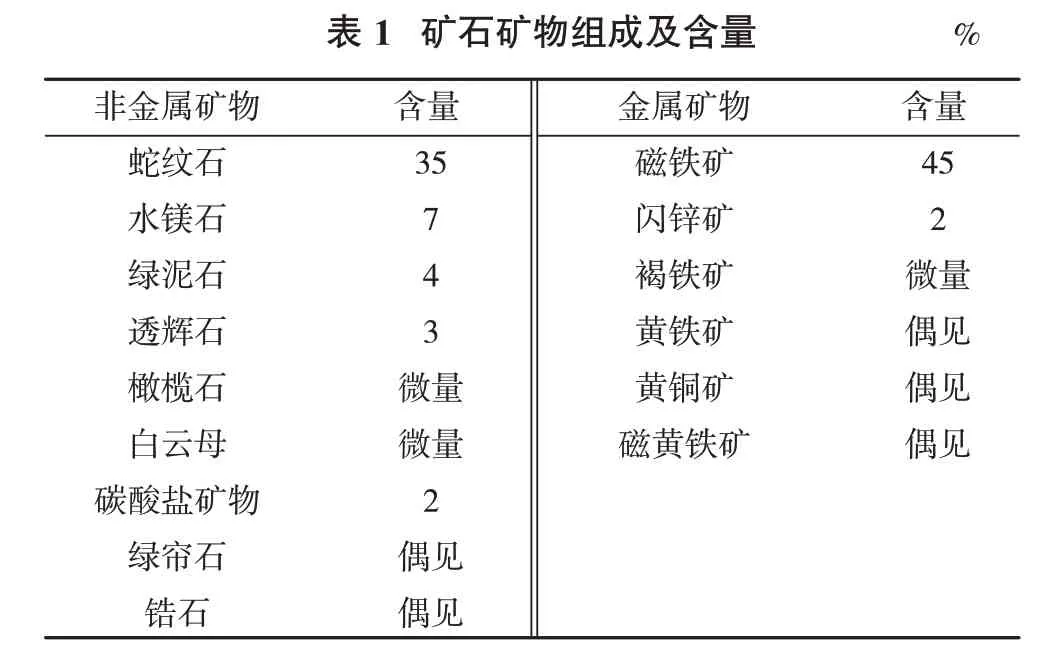

1.1 矿石矿物组成

矿石中的金属矿物主要为磁铁矿,含有少量闪锌矿,微量褐铁矿,偶见黄铁矿、黄铜矿和磁黄铁矿;非金属矿物主要为蛇纹石,少见水镁石、绿泥石、透辉石、白云母、碳酸盐矿物等。矿石矿物组成及含量见表1。

?

1.2 矿石的结构和构造

矿石结构主要为半自形-他形晶粒状结构、压碎结构,少见自形晶粒状结构、交代结构、填隙结构、固溶体分离结构、包含结构,构造为块状构造和斑杂状构造。

(1)半自形-他形晶粒状结构。矿石的主要结构,矿石中金属矿物的结晶形态不完整或结晶形态差,其中磁铁矿多呈半自形-他形晶粒状,闪锌矿等呈他形晶粒状。

(2)压碎结构。矿石中已结晶形成的矿物受动力作用后,产生一定程度的碎裂或机械形变。矿石中见部分较大颗粒磁铁矿发生碎裂,但还可以拼合,构成压碎结构。

(3)自形粒状结构。矿石中少见磁铁矿具好的结晶形态,呈五角十二面体,为自形晶粒状。

(4)交代结构。矿石中多见褐铁矿交代磁铁矿,交代程度不一,偶见磁黄铁矿沿磁铁矿边部进行交代。

(5)填隙结构。水镁石、白云母、碳酸盐矿物等填隙在磁铁矿碎裂裂隙,构成填隙结构。

(6)包含结构。矿石中的一些金属矿物呈微粒状包含于另一些矿物颗粒中,偶见闪锌矿中包含黄铁矿和磁黄铁矿。

(7)固溶体分离结构。偶见闪锌矿中分布磁黄铁矿颗粒,磁黄铁矿粒度较小,形似乳滴杂乱分布。

(8)块状构造。矿石中的金属矿物含量多,在50%以上,矿物间镶嵌,较致密,分布无方向性。

(9)斑杂状构造。矿石中的磁铁矿、闪锌矿等金属矿物集合体形状不规则,大小不一,且相差较大,构成斑杂状构造。

1.3 矿石化学多元素及铁物相分析

原矿化学多元素及铁物相分析结果见表2、表3。

2 碎磨方案比较

碎磨方案主要有粗碎+中碎+阶段球磨阶段弱磁选流程(以下简称常规碎磨方案),粗碎+中碎+高压辊磨—湿式预选+阶段球磨阶段弱磁选流程(以下简称高压辊磨方案),一段粗碎+半自磨+阶段球磨阶段弱磁选流程(以下简称半自磨方案)。

半自磨方案的优点是流程短、占地小、投资省,缺点是运行费用高、生产调试复杂[9-10]。实践中发现,半自磨方案在能耗、衬板及钢球消耗方面显著高于常规球磨流程和高压辊磨流程。半自磨机的适用性、处理能力、是否需要顽石破碎等问题需要半自磨专项试验确定。考虑到其缺点且此次研究尚未进行半自磨专项试验,设计过程中暂未采用半自磨方案。

高压辊磨机是基于集合体粉碎原理的高效粉碎设备[11-14],实施的是料层(或料床)准静压粉碎,利用层压破碎原理使物料在被挤压过程中其颗粒表面和内部产生大量微裂纹,使辊磨产品的邦德功指数大幅降低,提高物料的可磨性。高压辊磨方案可以进行磨前抛尾,降低磨矿成本,达到节能降耗的目的。高压辊磨方案较常规碎磨方案其优点是能耗低、球磨机设备处理能力大、运行成本低,缺点是需要增加相应的设备及厂房投资[15-17]。

2.1 常规碎磨方案

2.2.1 工艺流程

常规碎磨方案破碎拟采用两段一闭路破碎流程,最终破碎产品粒度12~0 mm,较现场的25~0 mm 变细(图1),磨选系统采用球磨—立磨—淘洗磁选的阶段磨矿阶段弱磁选流程(图2)。

2.1.2 主要工艺设备

常规碎磨方案将现有破碎系统的落后设备进行了更换,采用国产液压圆锥破碎机和效率较高的筛分设备,降低了入磨矿石粒度。常规碎磨方案选矿工艺主要设备见表4。

?

2.2 高压辊磨方案

2.2.1 工艺流程

高压辊磨方案破碎拟采用粗碎+中碎两段一闭路破碎流程,破碎产品粒度30~0 mm,较现场的25~0 mm 进行放粗(图3)。磨选系统采用高压辊磨—湿式筛分—湿式预选—球磨—立磨—淘洗磁选的阶段磨矿阶段弱磁选流程(图4)。

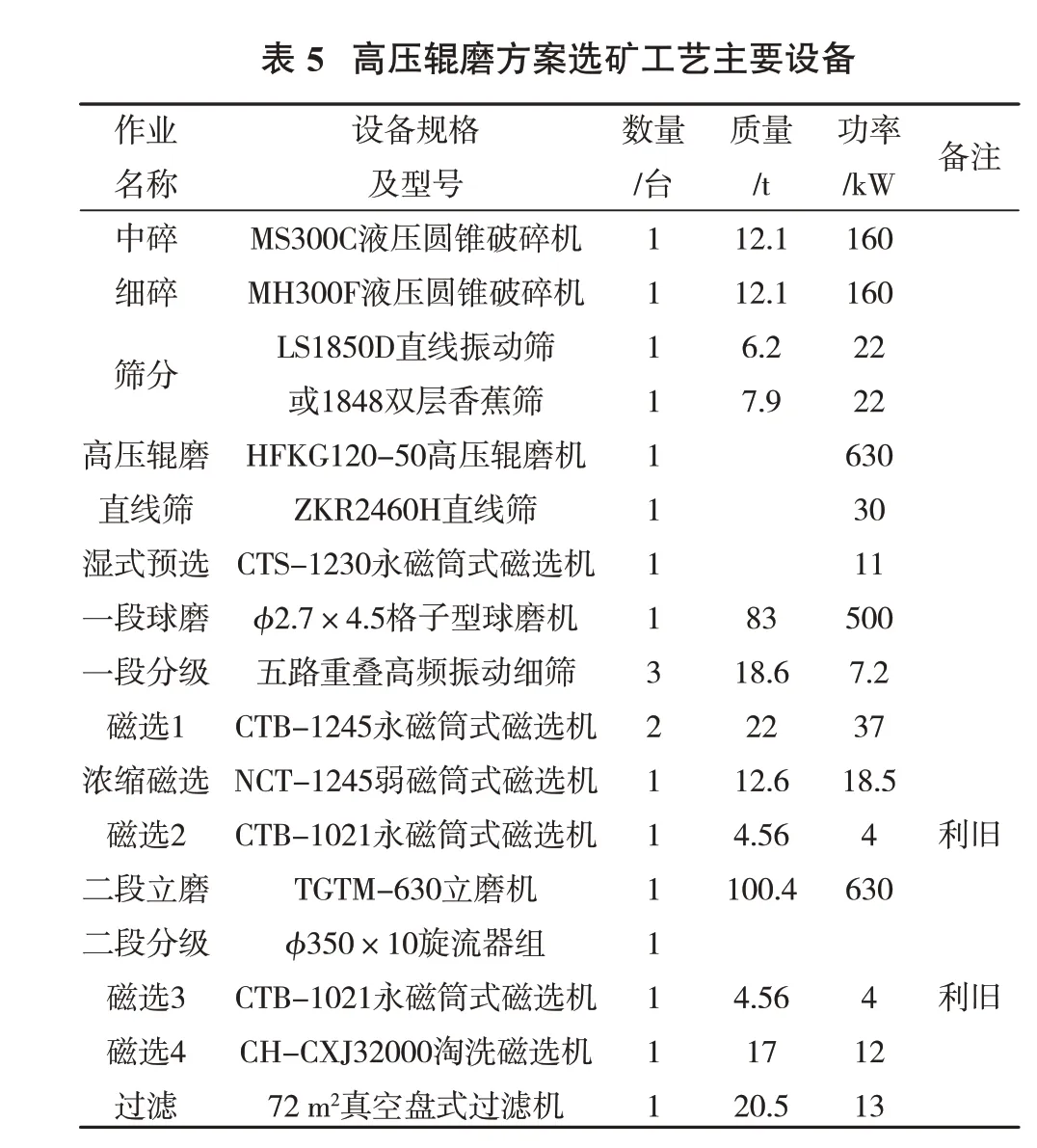

2.2.2 主要工艺设备

高压辊磨方案选择国产先进、高效、低耗、自动化程度较高的设备,以降低生产成本,减少设备投资,提高选矿厂综合效益。高压辊磨方案选矿工艺主要设备见表5。

2.3 方案比较

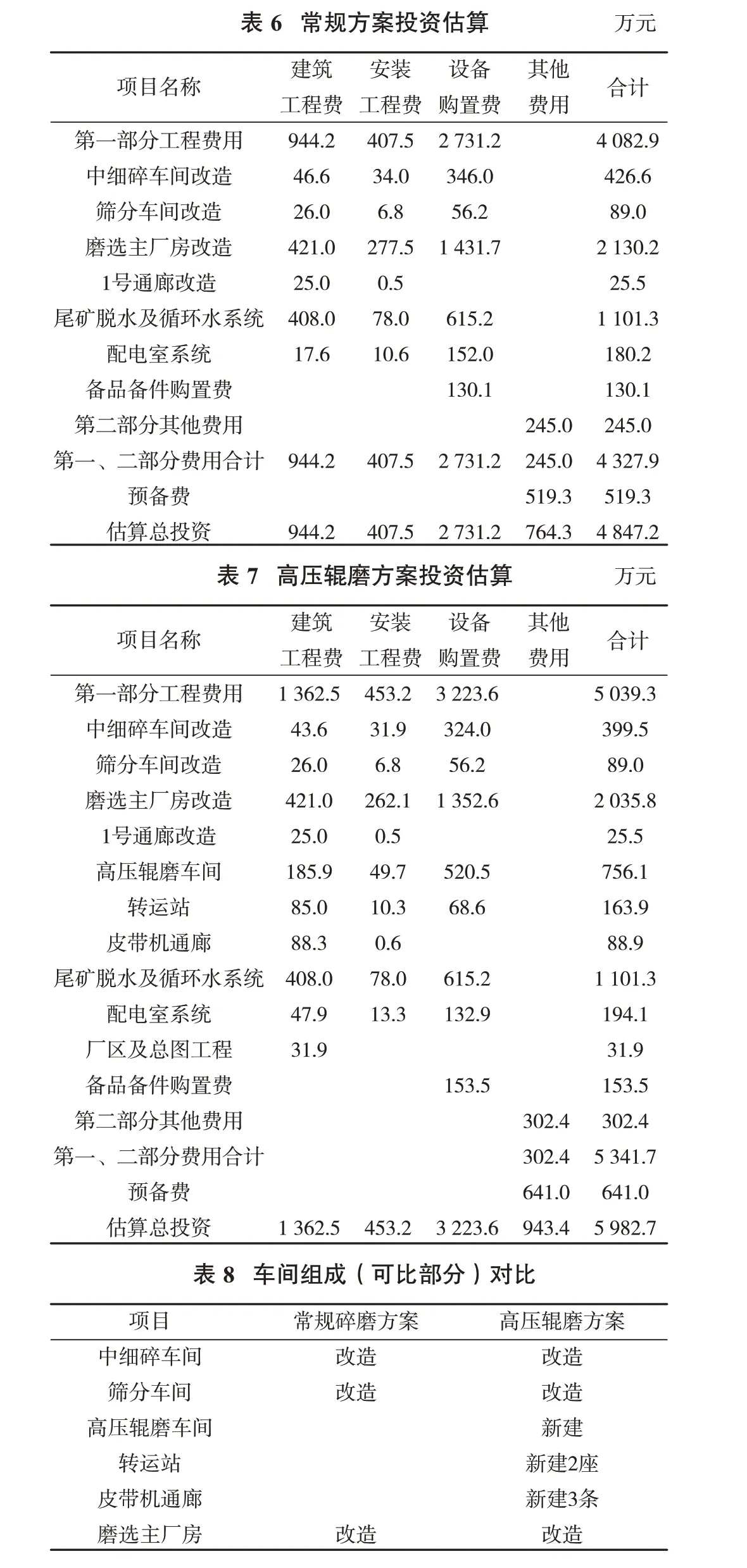

2.3.1 投资对比

常规碎磨方案估算总投资4 847.2 万元,其中第一部分工程费用4 082.9 万元(表6)。高压辊磨方案估算总投资5 892.7 万元,其中第一部分工程费用5 039.3 万元(表7),仅考虑第一部分投资,常规碎磨方案较高压辊磨方案投资低956.4 万元。高压辊磨方案较常规碎磨方案新增2 座转运站、3 条皮带机通廊和1 座高压辊磨车间,2 个方案的车间组成对比见表8。

?

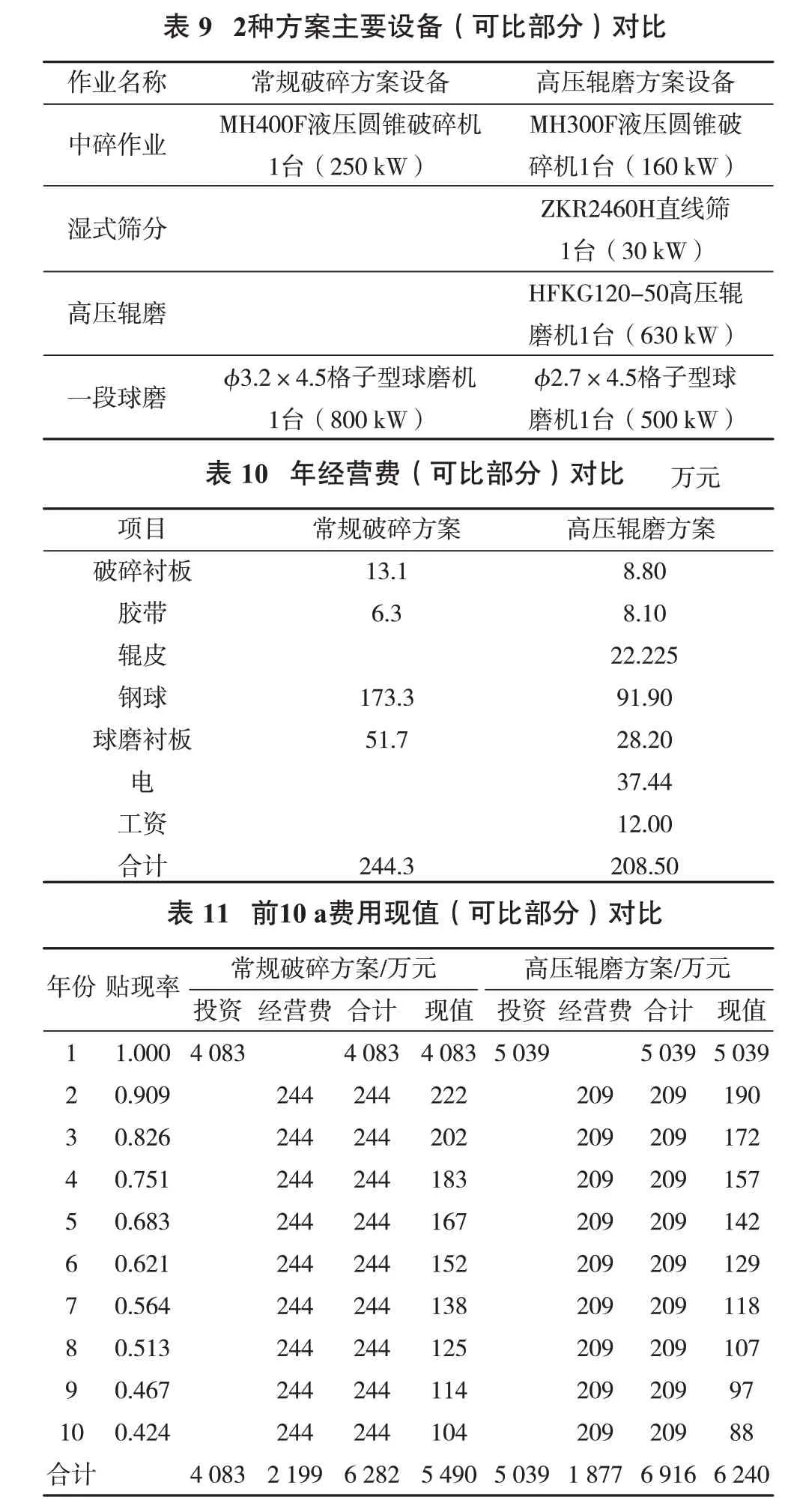

2.3.2 可比年经营费对比

为了对比年经营费,进行了常规碎磨方案与高压辊磨方案可比设备装机功率比较(表9),高压辊磨方案较常规方案设备装机功率高270 kW,考虑破碎衬板、钢球消耗等因素,常规破碎方案可比年经营费较高压辊磨方案高35.82 万元(表10)。

2.3.3 可比费用现值对比

因该矿山服务剩余年限较短,仅比较前10 a的费用现值,常规破碎方案较高压辊磨方案低750 万元(表11)。

?

2.4 方案对比结果及分析

在投资费用上,常规破碎方案较高压辊磨方案低956 万元,主要原因是高压辊磨方案需新增建筑物,设备购置安装费高。在运营成本上,常规破碎方案可比年经营费较高压辊磨方案高35.82 万元,但考虑到投资差别,费用现值常规破碎方案较高压辊磨方案低750 万元。

?

通过方案对比表明,该小型铁矿选矿厂采用高压辊磨方案优势不明显,主要原因如下。

(1)高压辊磨方案投资较高。小型选矿厂总体投资较低,高压辊磨设备购置费所占比例较大型选矿厂更高,是影响选厂方案选择的制约因素之一。

(2)高压辊磨方案运行费用较低但不明显。在小型选厂中,高压辊磨方案依然可体现出其成本较低,但由于该矿品位相对较高,湿式预选抛尾及降低入磨粒度带来的球磨机功率下降不足以抵消新增设备的功耗,节能降耗效果远不如大型超贫矿选矿厂。

(3)高压辊磨方案占地大。该小型矿山处于技术升级改造阶段,新增车间均需布置在现有场地内,造成场地过于狭小,不利于选矿厂生产及管理。

3 结 论

(1)小型铁矿选矿厂是否适用高压辊磨工艺,需经过详细的方案对比,不能简单地确定高压辊磨工艺一定为最优方案。

(2)小型铁矿选矿厂投资总额较低,高压辊磨机较高的设备费所占比例较大型选矿厂更高。

(3)高压辊磨—湿式(干式)预选工艺的节能降耗效果在品位较低的铁矿中更显著。

(4)建议后续开展大倾角皮带机配置、优化工艺矿仓设置、替代一段磨矿等研究,以进一步推进高压辊磨工艺在小型铁矿选矿厂中的应用。