阶梯式圆柱射弹小角度入水弹道特性研究1)

祁晓斌 施 瑶 刘喜燕 潘 光

* (西北工业大学航海学院,西安 710072)

† (西北机电工程研究所,陕西咸阳 712099)

引言

借鉴超空泡减阻技术,发展舰载超空泡射弹武器对来袭鱼雷、水雷等目标进行硬杀伤,受到越来越多的关注.由于火炮射角原因,超空泡射弹将以入水角度不超过15°的小角度[1]侵入水中.已有研究表明[2-3],当高速运动体在以一定入水角度(入水角度 <90°)入水过程中,入水空泡呈现明显不对称现象,且随着入水角度减小,这种不对称现象加剧,进而影响入水过程中的受力特性与弹道特性,甚至出现入水“跳弹”等弹道失稳现象.因此对高速运动体小角度斜入水过程的研究具有较大的意义.

国内外学者对运动体入水问题的研究最早开始于1929 年,早期主要以理论研究[4-6]为主.随着高速摄影技术的发展以及传感器测量技术的发展,对运动入水问题有了较为全面的研究[7-10].目前对运动体入水过程的研究已经形成了理论建模、数值仿真和实验研究相结合的系统性研究方法.在入水空泡研究方面,研究成果[11-15]主要集中在空泡的形成机理、不同因素对空泡形态的影响规律等方面.在入水弹道研究方面,侯宇等[16]利用高速摄像技术研究了超空泡射弹小入水角高速斜入水性能,研究发现:弹体小侧滑角入水能形成光滑透明的入水空泡和稳定的入水弹道.张云治等[17]研究了尾翼式超空泡射弹在小角度入水时尾翼直径对弹道特性的影响;刘喜燕等[18]研究了尾裙外形对跨介质航行器入水过程中空泡发展形态、流体动力特性与弹道特性的影响.孙俊伟等[19]研究了空化槽对弹丸在波浪条件下入水稳定性以及减阻特性的影响,研究发现:空化槽对入水弹道稳定性产生积极的影响.隋宇彤等[20]研究了截锥型弹体头型系数和入水角度对弹体入水初期空泡演化和冲击载荷特性的影响.华杨等[21]通过实验研究了非对称头型对航行器入水空泡及弹道特性的影响.陈国明等[22]通过实验方法探究了入水条件对航行器入水过程的影响,建立了一个可以预测航行体跳弹/下沉的经验.

目前对运动体小角度斜射入水空泡、水动力载荷及弹道特性的研究较多,针对提高运动体小角度入水运动稳定性的研究成果相对较少.以航行器为研究对象方面,李永利等[23]研究了跨介质航行器小角度入水的跳弹现象,提出了一种能够有效抑制跳弹的环形槽结构;以高速射弹为研究对象方面则很少有公开文献涉及,课题组在研究[24]中发现超空泡射弹在入水角小于7.5°时无法保持入水过程的稳定性,出现了入水后迅速出水的现象.通过分析,入水初期弹体受到持续的抬头力矩作用,且锥段下表面空泡发展缓慢导致持续沾湿是形成原因.

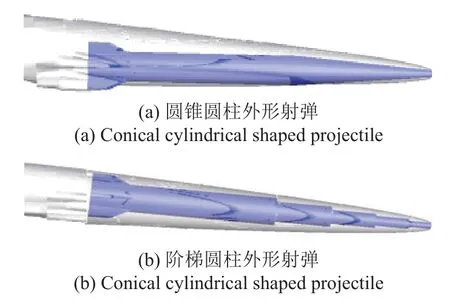

为提高超空泡射弹小角度入水弹道稳定性,本文基于空化器空化效应原理,以圆锥圆柱外形射弹为基础,针对锥段外形进行多阶梯圆柱端面设计,提出一种阶梯式圆柱外形射弹.通过数值模拟研究获得高速入水过程中的空泡发展形态、水动力特性以及弹道特性,以期为解决超空泡射弹小角度入水弹道失稳问题提供分析方法和研究思路.

1 数值方法与计算模型

1.1 控制方程

本文采用VOF 多相流模型对水、蒸汽、空气形成的多相流动进行描述,该模型能够准确捕捉入水界面和空泡特性[25].建立的流体控制方程如下.

混合相连续性方程为

式中,t为时间;xi为笛卡尔坐标;ui为笛卡尔坐标系下的速度分量,i=1,2,3;ρm为混合相密度,其表达式如下

式中,α 为体积分数;ρ 为密度;下标中w,v,g分别代表水相、蒸汽相以及空气相.

混合相动量守恒方程

式中,xi和xj为笛卡尔坐标;p为流体压力;fi为i方向的质量力;µm为混合相的动力黏性系数,其表达式如下

式中,µw,µv,µg为水相、蒸汽相以及空气相的动力黏性系数.

考虑流体的可压缩性时,需要引入能量方程

式中,cp为比热容;T为温度;keff为流体传热系数;ST为黏性耗散项.

采用忽略温度影响后简化的Tait 方程[18]

式中,p0为参考压力,取值101325 Pa;ρ0为参考压力下水的密度,取值为1000 kg/m3;K0为参考压力下的体积弹性模量,取值为2.2 GPa;n为密度指数,取值为7.15.

采用SSTk-ω 湍流模型,其表达式为

式中,k为湍动能;ω 为湍动能耗散率;µ 为动力黏度;σk和 σω为湍流普朗特数;Gk为平均速度梯度引起的湍动能生成项;Gω为 ω 生成项;Yk和Yω分别为k和 ω 的耗散项;Dω为交叉扩散项;Sk和Sω为源项.

采用Zwart-Gerber-Belamri 空化模型模拟入水空化现象,其蒸汽输运方程为

式中,Re和Rc分别为蒸发源项和凝结源项;RB为气核半径;αnuc为非凝结气核体积分数;pv为饱和蒸汽压;Fvap为气化系数;Fcond为冷凝系数.

1.2 计算模型及网格划分

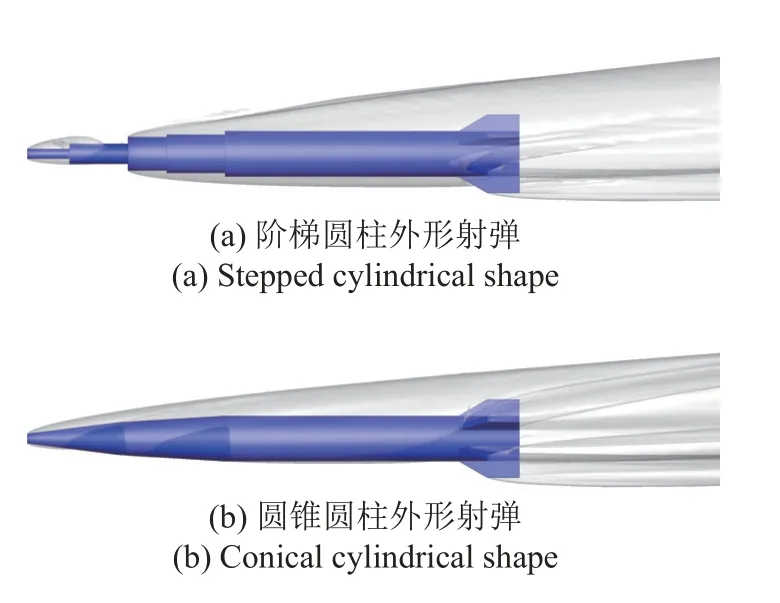

模型设计依据:锥柱结合射弹入水初期过程中弹体锥段严重沾湿,导致作用于弹体的抬头力矩持续增大,使得俯仰角持续增大,最终发生“跳弹”现象.文献[26-27]提出了航行体锥段结构对空泡发展特性和弹道稳定性具有重要影响的结论,为优化入水弹道提供思路.

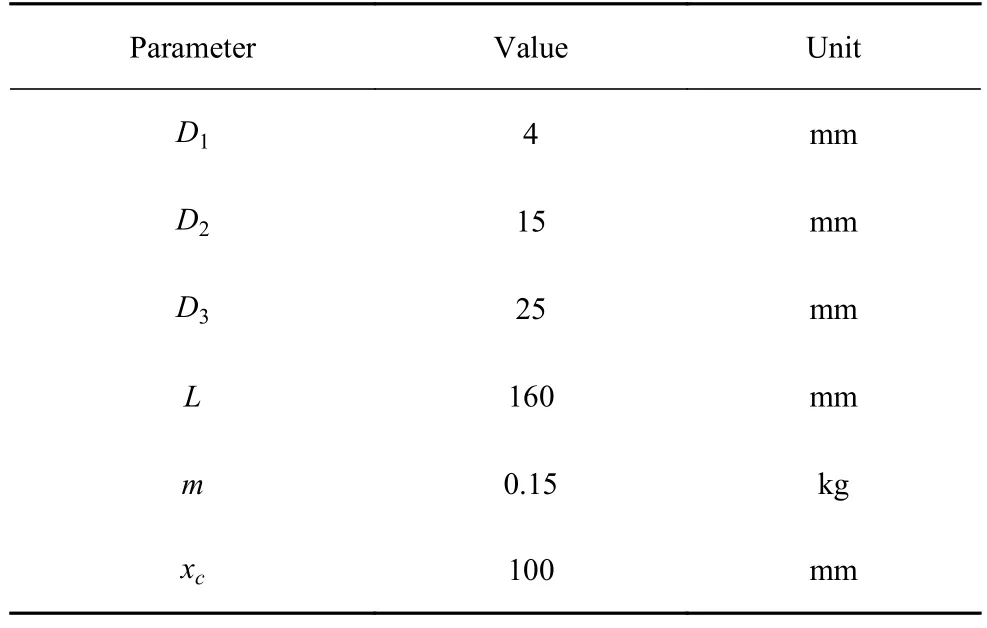

本文基于圆锥圆柱外形射弹[24],对其锥段进行设计.设计原理为各阶梯端面均可作为空化器生成空泡,可以加快入水初期锥段空泡覆盖率,以此有效抑制抬头力矩持续增大.提出的一种阶梯式圆柱射弹,其几何外形及参数如图1 所示,主要参数见表1所示.

表1 射弹主要参数Table 1 Main parameters of projectile

图1 射弹模型Fig.1 Model of projectile

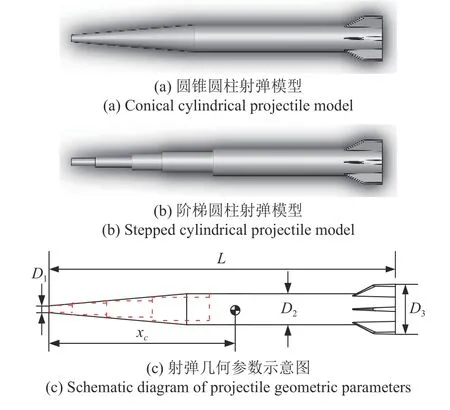

图2 给出了计算域及边界设置,选取长方体计算域,计算域尺寸为1.5 m×1 m×0.5 m.计算域的上半部分为空气域,下半部分为水域.将坐标系与地面坐标系完全重合,坐标原点O为模型的重心位置,水域自由液面位于射弹重心位置下方的0.03 m 处.模型头部朝向面为压力入口边界,其余面为压力出口边界.

图2 计算域及边界条件示意图Fig.2 Computational domain and boundary conditions

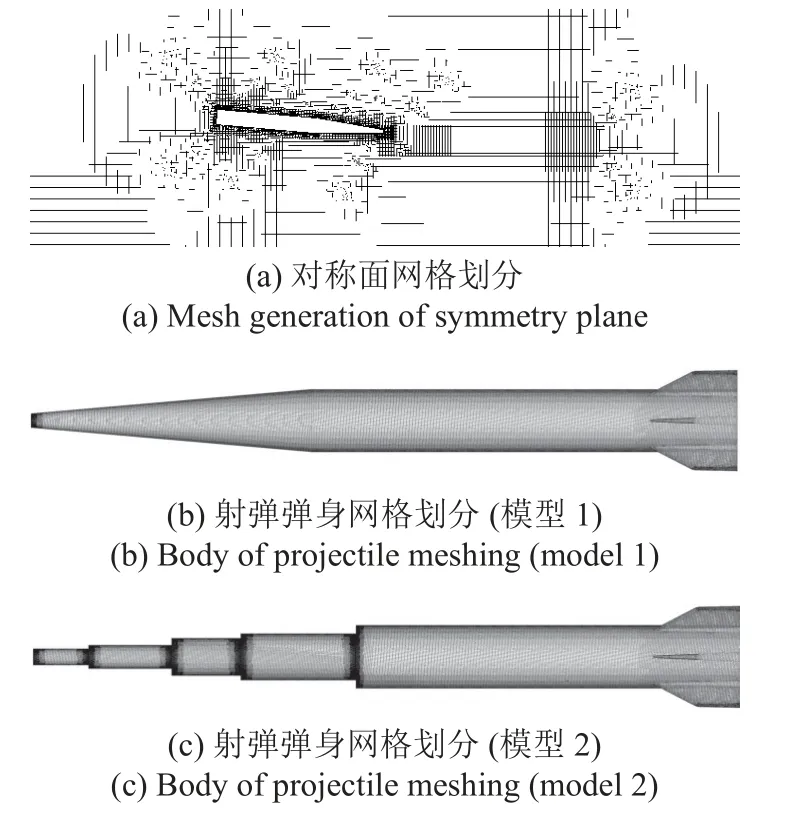

本文采用流体仿真软件FineMarine 的前处理器HEXPRESS 完成计算域网格划分.HEXPRESS[28]作为非结构全六面体网格生成工具具有操作简单、网格生成时间短、生成网格质量高和计算过程稳定等优点.本文划分计算域网格时重点注意以下所列:(1)加密射弹头部附近网格;(2)细化弹体圆柱段壁面网格;(3)加密超空泡射弹预期入水位置附近的网格(见图3).

图3 网格划分结果Fig.3 Meshing results

1.3 计算方法与模型验证

采用动计算域法[24]实现超空泡射弹的位置和姿态的更新,通过UDF 实现流场与运动的耦合求解,同时将计算出的弹体的运动参数和受力结果输出至文件,其中受力结果为地面坐标系,需要通过坐标转换矩阵[29]转换至体轴系下,用以表述射弹的轴向力、法向力和力矩等力学特性.超空泡射弹流场与运动耦合仿真基于Fluent 软件实现,压力-速度耦合算法选用SIMPLE 算法,压力项离散格式选用PRESTO格式,自由液面几何重构采用Geo-Reconstruct 格式,动量、湍流动能和湍流耗散率的离散选用一阶迎风格式,计算时间步长不超过1.0×10-7s.

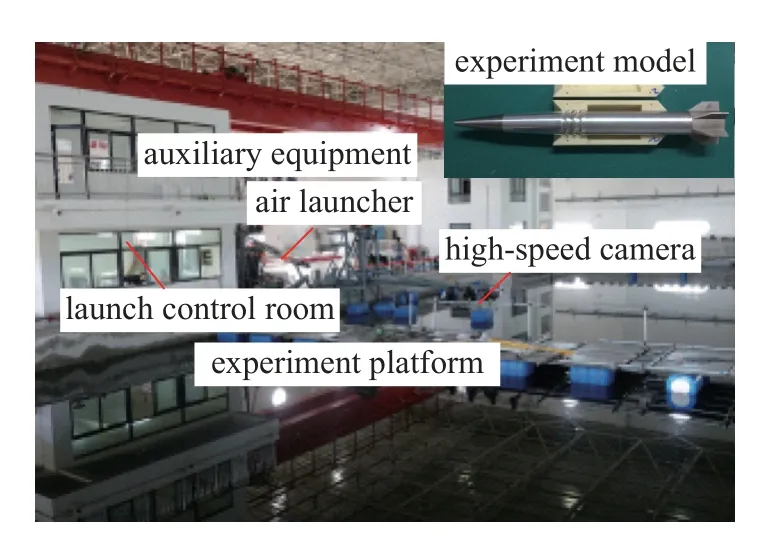

设计并搭建了高速射弹入水实验平台,通过圆锥圆柱外形射弹模型开展实验与数值计算结果对比分析.图4 给出了射弹入水发射实验平台现场布置图,由发射装置、水下高速摄像系统以及相关辅助设备构成,其中试验模型参数对原模型进行了比例放大设计,以便能够搭载内测单元[30]实现对射弹入水过程中的运动参数的有效测量.试验工况为15°入水角125 m/s 速度发射入水,将入水试验的初始条件作为仿真计算的边界条件.

图4 试验现场布置图Fig.4 Diagram of experimental site

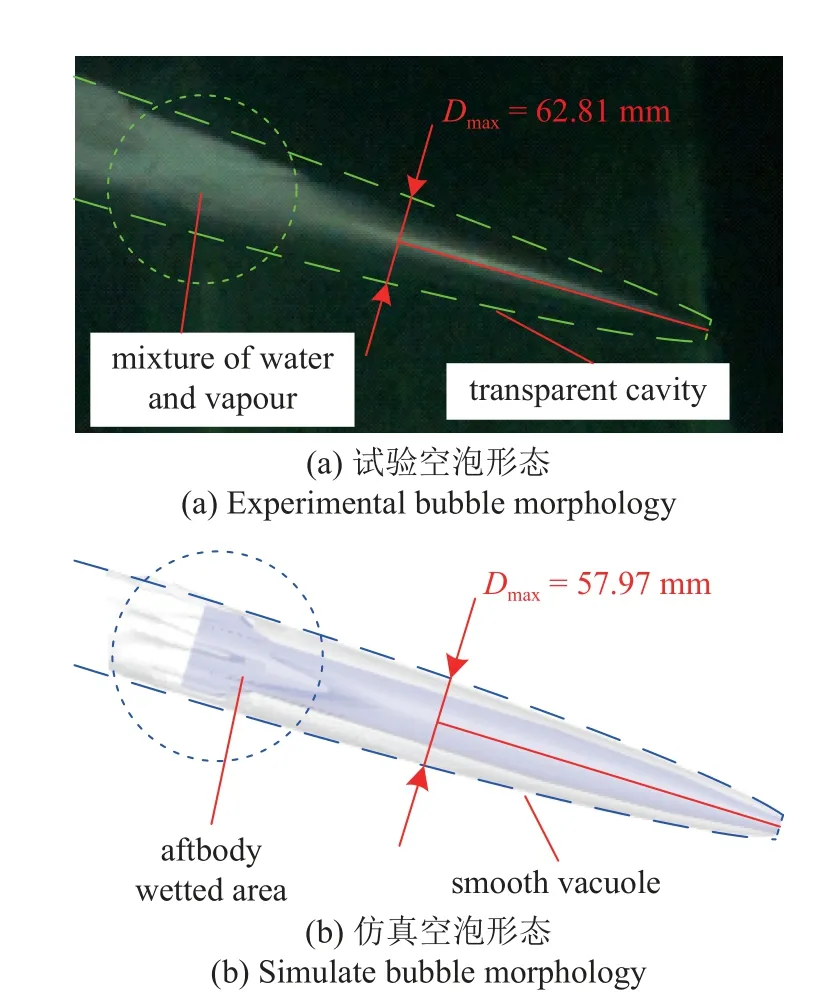

图5 给出了射弹入水约x/L=3 (x为射弹轴线方向位移,L为弹长)位置处试验空泡形态与仿真计算结果对比.由图5 可以看出,试验中尾部沾湿后空泡内发生水汽掺混现象,而射弹锥段处的空泡光滑、透明,仿真结果的空泡形态亦具有该特性;提取空泡轮廓,将质心位置处空泡直径的仿真结果与试验结果进行对比,相对误差为7.7%,表明空泡形态吻合度较好.

图5 入水空泡试验与数值仿真结果对比Fig.5 Comparison of water-entry cavitation experiment and simulation results

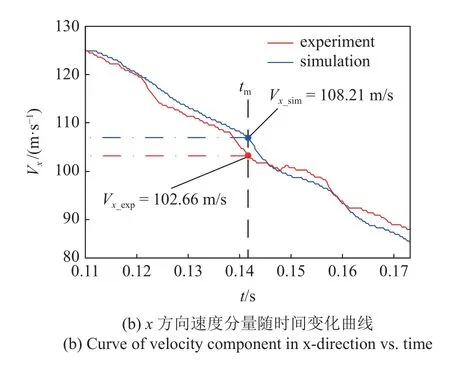

图6 给出了入水试验过程中通过内测系统获得的运动曲线与仿真结果对比,可以看出,俯仰角速度和速度衰减的变化规律基本一致,其中最大速度误差为5.41%,由此说明本文建立的数值模拟方法合理可信.

图6 试验与仿真结果对比Fig.6 Comparison of experimental and numerical results

1.4 网格无关性验证

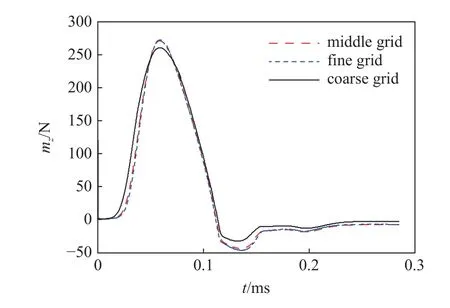

根据HEXPRESS 软件特点分别划分了3 种不同密度的网格进行对比计算,网格数量设置65 万(稀疏网格)、135 万(适中网格)和230 万(精细网格) 3 种不同密度的网格.图7 给出了力矩曲线对比结果.

图7 网格数量影响Fig.7 Influence of grid number

可以看出,3 种不同密度的网格计算得到的力矩曲线峰值大小基本相同,但稀疏网格的曲线上升以及下降段与适中和加密网格曲线有一定偏差.综合以上对比认为适中密度网格满足仿真要求,后续研究工作中网格均按照适中密度网格划分方式进行网格划分.

2 结果与讨论

定义射弹水动力系数如下

式中,Cd,Cl和Cm分别为射弹阻力系数、升力系数及俯仰力矩系数;Fd(t),Fl(t) 和Mz(t) 分别表示射弹的阻力、升力以及俯仰力矩,为体轴下坐标系输出的数据;ρ 为水的密度;S为射弹圆柱段截面积;v为射弹的初始速度.

2.1 定常超空泡流动特性

为了研究锥段外形对超空泡流动特性的影响,采用文献[31]建立CFD 方法计算高速航行体流体动力具有较好的鲁棒性,计算工况中空化数σ取为0.0002 (来流速度取v=1000 m/s),航行攻角分别取值为0°和5°,计算时间步长 ∆t取1×10-6s,根据以上边界条件开展超空化流场数值模拟.

图8 给出了0°攻角条件下空泡演化过程.由图8可以看出,初生空化阶段,阶梯式圆柱外形射弹在阶梯端面均产生了空泡,相比圆锥圆柱外形射弹,其空泡覆盖面积大幅提升,见t=0.01 ms 时刻;在空泡发展过程中,阶梯式圆柱外形射弹的空泡发展速度较为迅速,这是由于各阶梯端面作为空化器生成初生空泡、发展并逐渐融合扩大,在径向方向呈扩张尺度明显优于圆锥圆柱外形射弹,能够迅速包裹尾翼;圆锥圆柱外形射弹的空泡则由空化器、锥段等位置的空泡发展而逐渐融合,发展过程较为缓慢,该过程主要发生在t=0~0.2 ms 时刻内;最终发展完全的超空泡形态,至此两种外形的空泡尺度基本一致,此时仅与空化器直径相关,见t=0.5 ms 时刻,这是因为空化物体附近,空泡形状主要与空化物体相关,不依赖于空化数[29].

图8 空泡演化过程Fig.8 The development process of cavitation

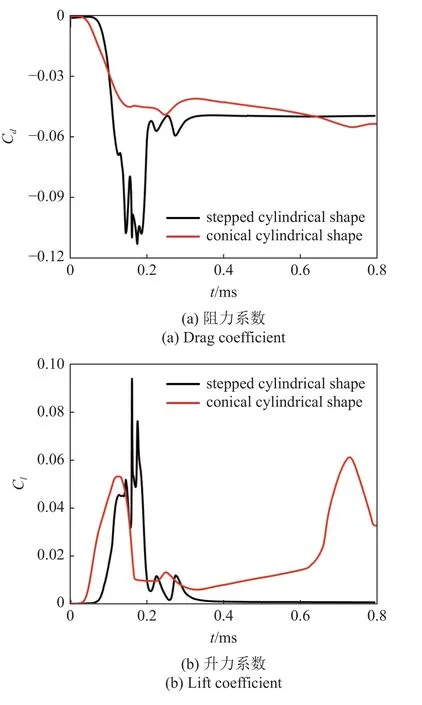

图9 给出了两种射弹外形阻力系数随时间的变化规律.从图9 可以看出,在初生空化阶段,阶梯式圆柱外形射弹的空化器等效面积最大,对应的阻力系数亦最大;随着空泡的形成与发展,阻力系数迅速下降,在t=0.1~0.2 ms 时间区间内,空泡处于融合、扩张的迅速发展阶段,此后形成包裹射弹的超空泡;形成稳态后,两种射弹外形的阻力系数趋于一致.

图9 阻力系数随时间变化规律Fig.9 Curve of drag coefficient vs.time

图10 给出了5°攻角下两种射弹外形的空泡形态特征.由图10 可以看出,由于攻角的存在,空泡形态特征呈现非对称形状;对于阶梯式圆柱外形射弹,其第1、第2 圆柱段空泡融合后,未能继续扩张而滞止后出现沾湿,从第3 段及后段空泡发生融合形成超空泡;在5°攻角条件下,阶梯式圆柱外形射弹形成的超空泡包覆面积大于圆锥圆柱外形射弹,且下表面空泡包覆性更好.

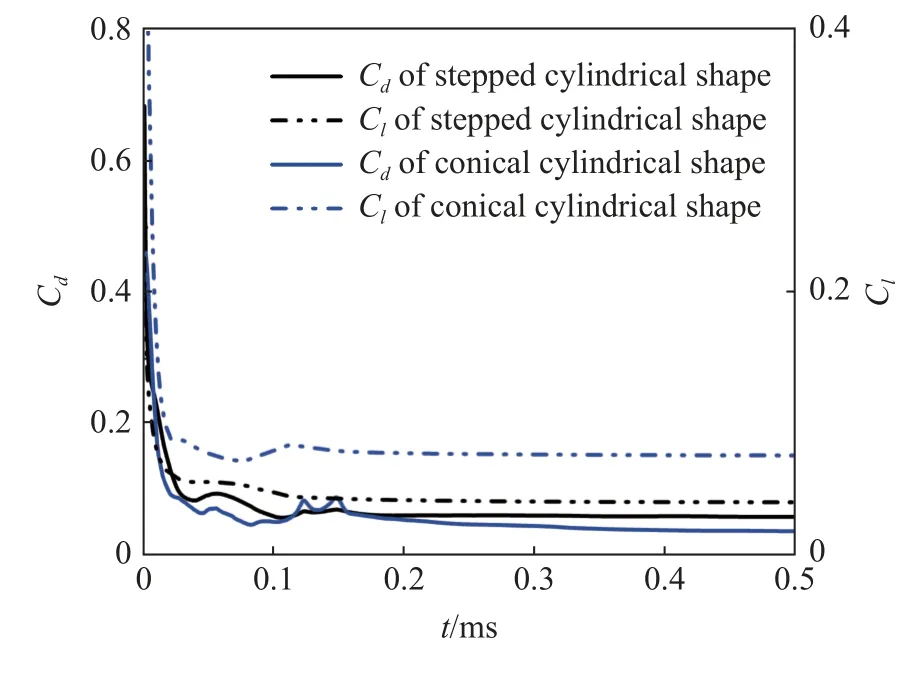

图10 不同射弹外形的空泡特征Fig.10 Cavitation characteristics under different projectile shapes

图11 给出了5°攻角下两种射弹外形的阻力系数和升力系数随时间的变化规律.由图11 可以看出,在5°攻角工况条件下,相比于圆锥圆柱外形射弹,阶梯圆柱外形射弹的阻力系数仅增加5.57%,升力系数下降46.4%,可见,阶梯圆柱外形有效改变了射弹的水动力特性.

图11 阻力、升力系数随时间变化规律Fig.11 The variation of drag and lift coefficient vs.time

2.2 入水空泡发展与水动力特性

针对阶梯式圆柱外形与圆锥圆柱外形等两种射弹模型,以入水速度为1000 m/s、入水角为5°作为初始条件开展数值模拟研究.

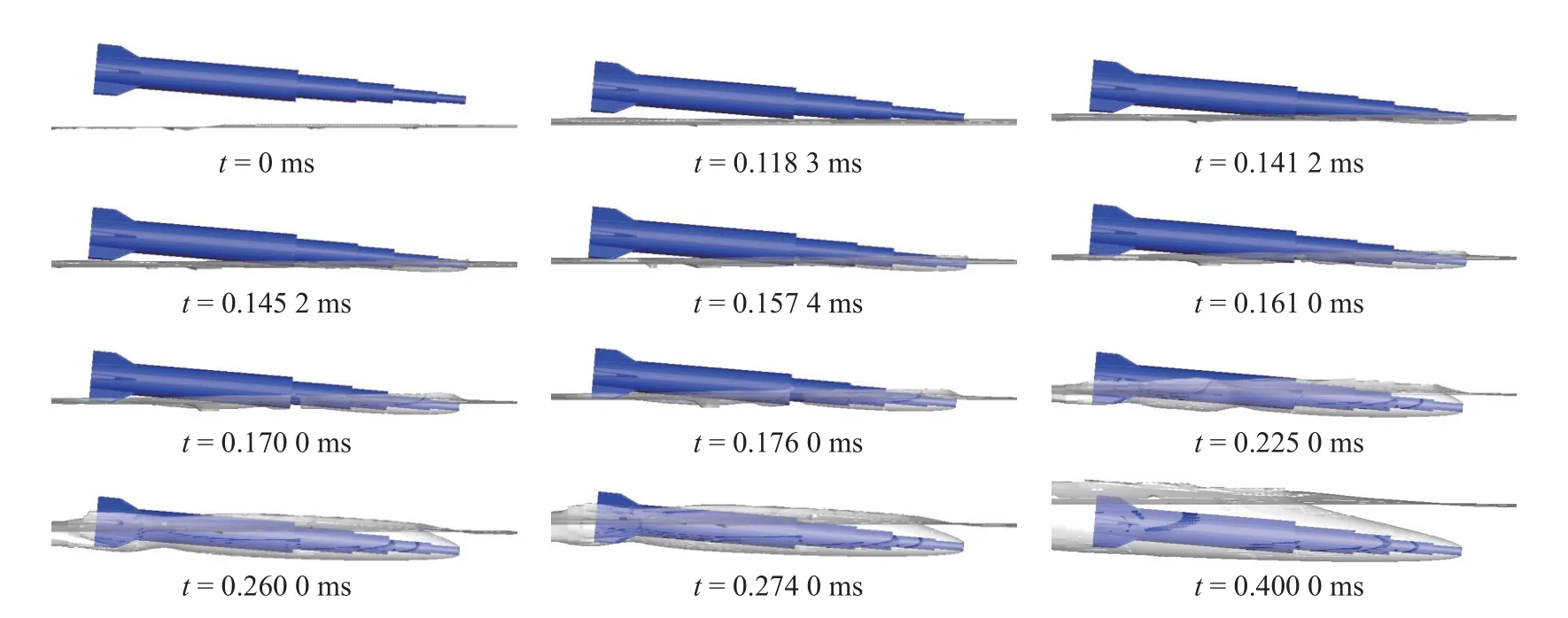

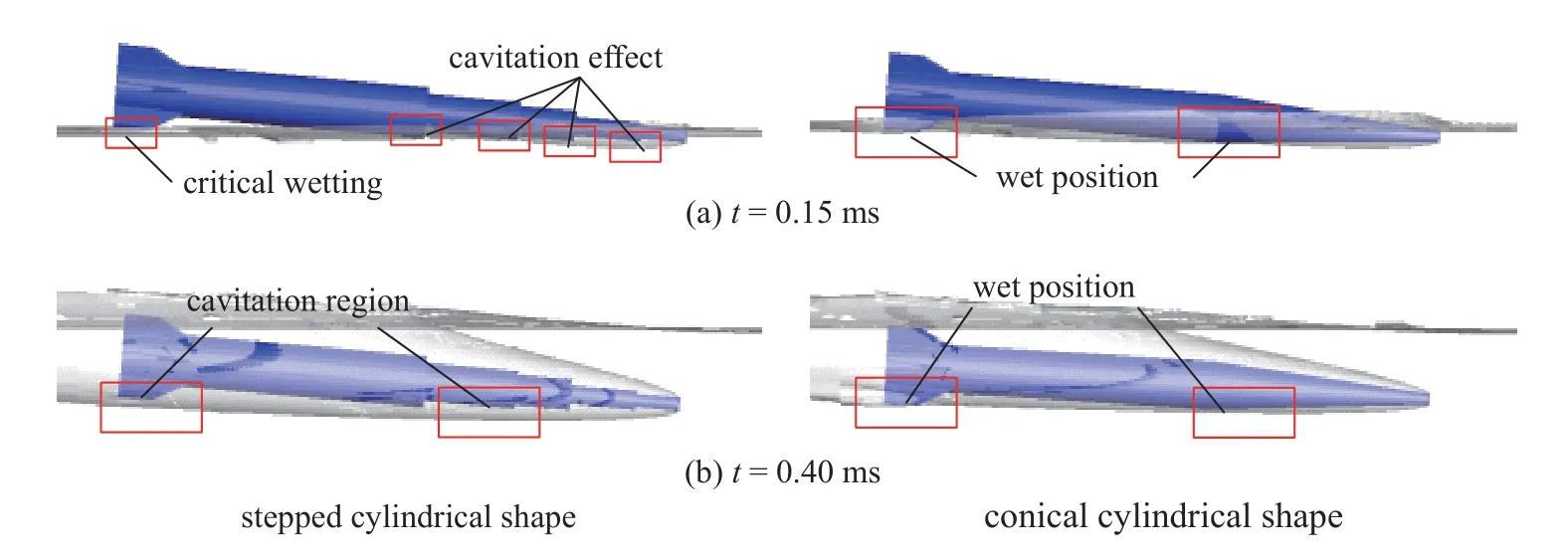

图12 给出了阶梯式圆柱外形射弹入水过程空泡发展形态,对于圆锥圆柱外形射弹在文献[24]已给出,本文针对性地进行结果对比.由图12 可以看出,阶梯式圆柱外形射弹入水过程中,由于射弹背流面空泡发展缓慢,阶梯空化器生成的空泡发展受阻,形成的入水空泡无法将其余阶梯圆柱段包裹,此时处于各个阶梯的圆柱端面作为空化器各自生成入水空泡.随着射弹不断侵入水中,多个单独的入水空泡得到充分发展并逐渐发生相互融合现象,直至最后仅留下由头部生成的入水空泡,该空泡将射弹阶梯段完全包裹,见t=0.225 ms 时刻.随着头部空泡的继续发展,入水后期弹体完全被空泡包裹,见t=0.4 ms 时刻.结合图13,对比了阶梯式圆柱外形和圆锥圆柱外形两种射弹在同一时刻入水时的空泡特征,可以看出,阶梯式圆柱外形的阶梯端面充当了空化器,有效提高了入水空泡的生成与发展效率,在t=0.4 ms 时刻,阶梯式圆柱外形入水空泡尺度显著增大.

图12 阶梯圆柱外形射弹入水过程空泡发展形态Fig.12 Characteristics of cavitation during the water entry process of a stepped cylindrical shape

图13 典型时刻空泡特征对比结果Fig.13 Comparison results of bubble characteristics at typical moments

图14 给出了两种外形射弹小角度入水过程中阻力系数和升力力系数随时间的变化规律.

图14 不同射弹外形流体动力特性Fig.14 Hydrodynamic characteristics of different projectile shapes

由图14 可以看出,射弹入水过程中产生的阻力和升力迅速增大,水动力特性均发生了显著变化,其时间历程主要发生在t=0~0.4 ms 区间内,该阶段由空化器形成的入水空泡向圆锥段、圆柱段和尾翼等发展,由于临界攻角[32]的存在,使得入水空泡发展受到锥段下表面的阻滞,同时在射弹肩部产生空化器效应,形成新的附体空泡,在空泡动态发展历程中使得射弹水动力特性呈现非线性变化.直至射弹尾翼完全入水后,水动力振荡特性减弱;相比于圆锥圆柱外形射弹,阶梯式圆柱外形射弹入水过程中阻力系数和升力系数具有明显振荡特性,出现振荡峰值时间相对滞后,作用时间脉宽约为0.1 ms.阶梯式圆柱外形射弹的阻力系数和升力系数最大峰值分别为圆锥圆柱外形射弹的2.27 倍和1.77 倍,可见,阶梯式圆柱外形射弹增大了入水冲击载荷;在t=0.4 ms 时刻以后,两种外形的射弹阻力系数量值相差较小,而升力系数呈现明显的差异性,圆锥圆柱外形射弹升力系数持续增大,而阶梯式圆柱外形射弹升力系数趋于恒定值,其量值近似为0,在此阶段可认为射弹在空泡内以气动力稳定机制[29]保持运动.

2.3 入水弹道及稳定性分析

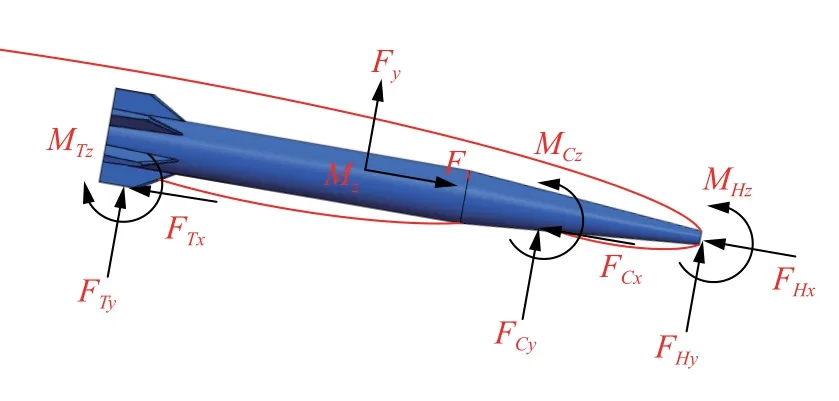

结合图12 可以看出,射弹触水后,随着流动的形成,入水空泡开始生成,直至完全入水这一过程中,根据受力状态的不同以及小角度入水过程中空泡形态特点,根据受力状态的差异以及小角度入水弹身触水的特点,重点分析尾部入水前后过程中的受力特征(在地面坐标系下进行分析).以圆锥圆柱外形射弹为分析对象,阶梯圆柱外形为该模型的特殊情况.

(1)入水过程的初期,弹体锥段已经入水,但水面未到射弹肩部位置,弹体圆柱段以及弹翼仍在空气中,此时由于空泡的不对称性,锥段背流面空泡发展缓慢,弹体锥段部分区域处于沾湿状态,受力示意图如图15 所示.

图15 第1 阶段受力示意图Fig.15 Schematic diagram of forces in the first stage

弹体受到的力和力矩主要由射弹头部和锥段沾湿区域产生,射弹空化器生成的背流面空泡闭合在了锥段,弹体锥段沾湿区域受到水的相互作用产生了抬头力矩,随着入水过程的继续,弹体的抬头角速度将会不断增大

式中,FHx和FHy为弹体空化器所受到的冲击力在体轴坐标系分量;FCx和FCy为弹体锥段所受到的冲击力在体轴坐标系分量;G为弹体重力;MHz和MCz为空化器和锥段受到的相对于弹体重心的力矩.

(2)水面已经越过弹体肩部位置,小角度入水情况下空泡恢复对称性较慢,此时空化器生成的空泡可能尚未达到肩部位置,仍闭合在射弹锥段,射弹肩部作为空化器生成了肩部空泡,弹翼以及圆柱尾端均可能为沾湿状态,受力示意图如图16 所示.

图16 第2 阶段受力示意图Fig.16 Schematic diagram of forces in the next stage

弹体合力Fx,Fy和力矩Mz由空化器、锥段沾湿以及圆柱尾端等沾湿受力共同提供.其中空化器、锥段产生抬头力矩,弹体尾部产生低头力矩.由于弹体锥段以及尾部沾湿区域受到水的相互作用相对于弹体重心的力矩方向相反,因此这一阶段可能存在两种状态,当Mz>0 时,弹体受到低头力矩,当Mz<0 时,弹体受到抬头力矩作用

式中,FT x和FTy为弹体尾部所受到的冲击力在体轴坐标系分量;MTz为弹体尾部受到的相对于弹体重心的力矩.

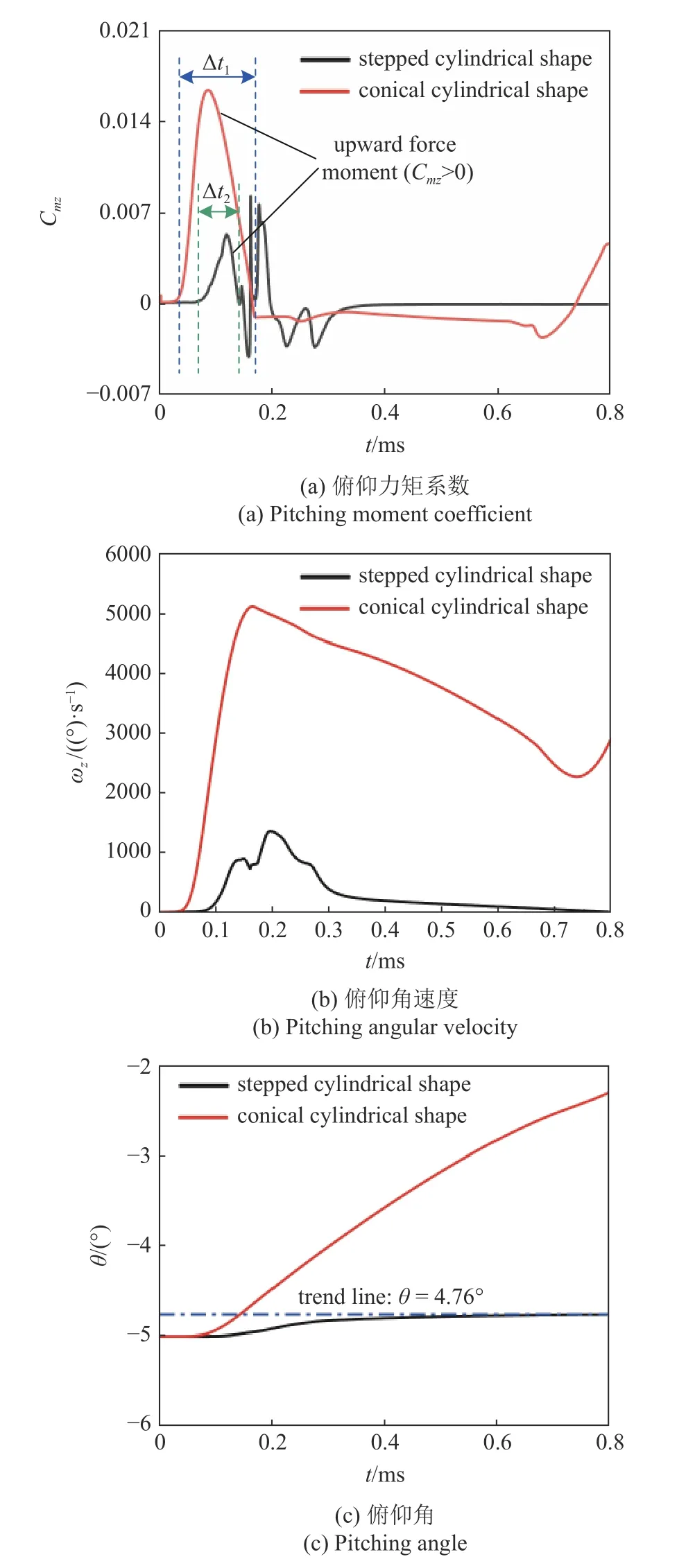

图17 给出了射弹入水过程中俯仰力矩系数Cmz、俯仰角速度ωz以及入水角度θ等参数随时间的变化规律.由图17 可以看出,射弹在入水初期均受到抬头力矩MHz作用,其中阶梯式圆柱外形射弹受到的力矩作用峰值、俯仰角速度峰值和时间脉宽均小于圆锥圆柱外形射弹(Δt2<Δt1),并且达到最大峰值时间相对滞后.入水初期俯仰角速度(主要由锥段沾湿形成的升力Fcy作用)越小,且出现峰值的时间越晚,对稳定入水越有利[33];对于阶梯圆柱外形射弹入水过程中的俯仰力矩系数Cmz出现往复振荡趋势,在t=0.4 ms 时刻以后,俯仰力矩系数趋于恒定值(Cmz<0),使得射弹运动呈低头趋势,最终俯仰角速度保持在最小量值;圆锥圆柱外形射弹经历入水初期抬头力矩作用、尾翼入水时低头力矩作用以及锥段沾湿后(t>0.6 ms 时刻)形成抬头力矩作用等,其平均幅值Cmz>0,使得射弹运动保持持续抬头趋势,俯仰角速度量值持续高值.通过对比两种射弹外形的俯仰角速度和俯仰角度,阶梯式圆柱外形射弹最大抬头角速度远小于圆锥圆柱外形射弹,在入水后期阶段:t>0.4 ms,阶梯式圆柱外形射弹转动角速度已经趋近于0,此时由于弹体已经完全被空泡包裹,运动稳定的入水角为4.76°,见图17(c),此时弹体以恒定的升力和俯仰力矩在空泡内维持动态平衡,可以认为阶梯式圆柱外形射弹具有较高的小角度入水稳定性.

图17 受力特性及运动参数随时间变化曲线Fig.17 Curve of force and motion parameters vs.time

结合式(13)和式(14)对两种不同外形出现迥异的水动力特性进行分析:圆锥圆柱外形射弹入水空泡由头部空化器产生,入水空泡随着弹体不断侵入水中而发展,由于锥段下表面空泡发展受阻而使得锥段出现沾湿,使得此时射弹受到的抬头力矩由空化器沾湿产生的抬头力矩MHz和锥段沾湿产生的抬头力矩MCz共同作用,而阶梯圆柱外形射弹在入水过程中其阶梯端面均能产生空泡使得弹体下表面沾湿面积急剧减小,最终使得入水初期抬头力矩作用峰值和时间脉宽均减小;随着射弹的尾翼入水将产生恢复力矩,从而使得射弹的抬头力矩系数下降;对于圆锥圆柱外形射弹的尾翼产生了足够大的恢复力矩最终使得弹体的俯仰力矩系数Cmz<0,俯仰角速度持续减小,由于初始入水角速度幅值较高,射弹仍在绕质心逆时针旋转运动,弹体锥段沾湿面积持续增大,见图18(a),在t>0.7 ms 时刻后,力矩系数持续增大,俯仰角速度开展增大,最终使得射弹出水运动;对于阶梯式圆柱外形射弹随着入水过程进行,多级台阶产生的入水空泡发生了融合,从而使得台阶段沾湿面积出现了变化,进而导致受到的力矩出现了震荡波动;入水后期力矩曲线同样出现了一次波动,这次是由于肩部空泡与头部空泡融合导致尾端沾湿面积出现变化产生的,在t>0.4 ms 时刻后,射弹处于空泡包裹,见图18(b),最终通过尾翼气动升力保持动态平衡.

图18 典型时刻空泡特征Fig.18 Typical moment cavitation characteristics

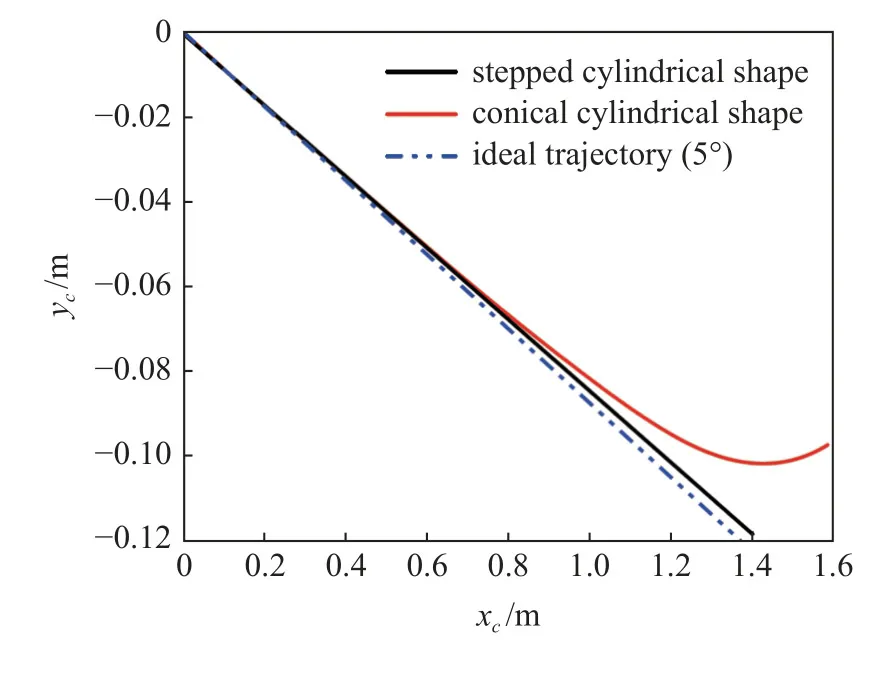

图19 给出两种射弹外形入水过程中x方向和y方向速度分量随时间的变化曲线.图20 给出了射弹质心的运动轨迹.

图19 速度分量随时间变化曲线Fig.19 Curve of velocity component vs.time

图20 射弹质心运动轨迹Fig.20 Motion trajectories of the projectile’s center of mass

由图19 可以看出,阶梯式圆柱外形射弹在x和y方向的速度变化斜率均呈先增大后减小的趋势,这是因为阶梯端面增加了入水阻力,而后入水空泡发展与融合使得多个阶梯端面处于空泡内,使得射弹运动阻力减小;圆锥圆柱外形射弹在x方向速度呈持续衰减趋势,而y方向速度变化斜率呈持续增大趋势,表现为爬升运动特征,尤其在t>0.6 ms 时刻之后,说明射弹锥段持续沾湿,加剧了射弹的抬升运动,最终导致射弹出水现象发生.相比圆锥圆柱外形射弹,阶梯圆柱外形射弹在t=0.8 ms 时刻,x方向的速度衰减仅为0.7%,且减缓了y方向速度的陡增趋势,同时结合图20 可以看出,圆锥圆柱外形射弹入水一定距离后出现转平弹道,具有转平出水运动趋势[34],而阶梯圆柱外形射弹入水弹道呈“近直线弹道”,且与理想弹道线偏差较小,呈现较好的入水弹道稳定性.

3 结论

本文针对超空泡射弹入水过程稳定性问题开展了数值模拟研究,以常规圆锥圆柱外形射弹为基础,基于空化器效应原理,设计了阶梯式圆柱外形射弹,分析了两种射弹外形入水过程中的空泡发展形态、流体动力特性以及弹道特性,得到了以下结论.

(1)阶梯式圆柱外形能够加快初生空泡的发展过程,在超空泡形成过程中主要经历了空泡的扩张与融合;阶梯式圆柱端面的空化器效应增大了入水空泡径向尺度,有效改变了射弹沾湿状态.

(2)高速射弹小角度入水过程中入水空泡呈不对称发展趋势,同时弹体锥段下表面空泡发展过程缓慢;在入水初期射弹受到由空化器与锥段沾湿产生的水动力作用使得弹体呈抬头运动趋势,随着射弹尾翼入水后形成的低头力矩作用使得弹体的抬头趋势减缓,弹体锥段是形成入水初期恢复力矩的关键部分,对入水弹道稳定性具有重要影响.

(3)提出的阶梯式圆柱外形射弹在入水过程中有效改善了空泡的包覆性能,形成了有益的恢复力矩,提升了入水弹道稳定性,具有较优的入水直线弹道轨迹.