残膜回收机自动仿形系统及关键部件的运动分析与试验

王金武,王钊英,于万里,蒋永新,杨会民,张佳喜

(1.新疆农业大学机电工程学院,乌鲁木齐 830052;2.新疆农业科学院,乌鲁木齐 8300091;3. 新疆维吾尔自治区农业农村厅,乌鲁木齐 830001;4.新疆农业科学院农业机械化研究所/农业农村部林果棉装备科学观测实验站,乌鲁木齐 830091)

0 引 言

【研究意义】地膜覆盖是一种农业栽培技术,由于聚乙烯材料不易分解,农田使用后的地膜若不处理会长期保留田间[1-2]。目前的残膜回收方式主要是以机械化收膜为主[3]。4JSM-2.1A棉秸秆还田及残膜回收联合作业机是一款集残膜回收和棉秸秆粉碎还田为一体的棉田作业机具[4],其残膜回收装置为挑膜式,挑膜式机具为机械化收膜机具的代表之一,目前已经广泛应用于新疆地区的棉田作业[5]。4JSM-2.1A残膜回收装置的入土部件是松土齿,其功能是机具在挑起残膜前先将覆盖残膜疏松地表,方便挑膜机构将地表残膜挑起并进行下一步作业[6]。但是目前机具不具备对地仿形的功能,对于松软土地,由于机身重力作用,机具的行走轮会下陷,导致松土齿的入土深度过深,而且机身在经过凹凸地表时会发生明显晃动,整机的稳定性较差,需设计一套自动仿形系统解决此问题。【前人研究进展】针对残膜回收机具无仿形功能,有文献对其进行了研究[7]。王科杰等[8]设计了一种单组仿形搂膜机构,为了解决关键收膜部件搂膜弹齿无法对起伏不定的棉田地表进行仿形,搂膜弹齿的搂膜量达不到预期,影响最终残膜拾净率的问题。罗威等[9]设计了一种单铰接仿形机构,解决夹指链式残膜回收机在起伏不定的棉田中无法保证夹指入土深度,且机具在工作中会出现颠簸现象等问题,以降低机具在残膜回收作业中漏收的可能性。【本研究切入点】仿形地轮无论是经过凸起地表和松软地表,还是凹陷地表时,都会出现轻微的弹跳现象,且不管是上仿形还是下仿形,对仿形地轮跳跃距离的主要影响因素是相同的。因此,需要在控制合适作业速度,尽可能的选取劲度系数较大的弹簧。针对面对松软地形、凹凸不平地形时无仿形功能的问题,需研究设计一套机-电-液结合的自动仿形系统,并对其关键部件具体分析并进行田间试验。【拟解决的关键问题】介绍自动仿形系统的主要结构和工作原理,分析关键部件仿形地轮在贴合地表工作时的上、下仿形运动进行,并对仿形系统进行田间试验,为仿形系统性能的提升提供一定的参考。

1 材料与方法

1.1 材 料

1.1.1 残膜回收机的结构及工作原理

1.1.1.1 残膜回收机的结构

4JSM-2.1A联合作业机残膜回收装置主要由主牵引架、主传动系统、粉碎刀辊、边膜铲、行走举升系统、松土齿、挑膜滚筒、液压油缸、送膜轮装置、集膜箱和抛送通道等部件构成。图1

注:1.主牵引架;2.主传动系统;3.粉碎刀辊;4.边膜铲;5.行走举升系统;6.松土齿;7.挑膜滚筒;8.液压油缸;9.送膜轮装置;10.集膜箱;11.抛送通道.

1.1.1.2 残膜回收装置的工作原理

机具在作业时,松土齿深入地表先将覆膜的地表进行疏松,便于挑膜齿的挑膜工作;主传动轴通过拖拉机提供的动力带动副传动系统,挑膜滚筒快速旋转,挑膜齿将地上的残膜挑起,随后通过挑膜滚筒的高速转动,挑起的残膜被带动并送到送膜轮装置入口处,最后残膜被送膜轮刮下至集膜箱中,完成整个收膜工作[10]。

1.1.1.3 主要技术指标

根据国家标准,结合新疆地区棉花种植模式[11],列出4JSM-2.1A棉秸秆还田及残膜回收联合作业机的主要技术指标。表1

表1 主要技术指标

1.1.2 自动仿形系统的构成与工作原理

1.1.2.1 自动仿形系统的构成

此仿形系统主要是由地面仿形传感机构、电控系统和液压控制系统三大部分组成。其中地面仿形传感机构主要是由安装架、弹簧、弹簧导杆、角度传感器、轴承、连接杆、仿形架、六角螺栓、仿形地轮等机械部件构成。其主要作用是采集地表起伏信息,将此信号发送至电控系统,安装于机架侧面横梁处。图2

注:1.安装架;2.弹簧;3.弹簧导杆;4.角度传感器;5.轴承;6.连接杆;7.仿形架;8.六角螺栓;9.仿形地轮

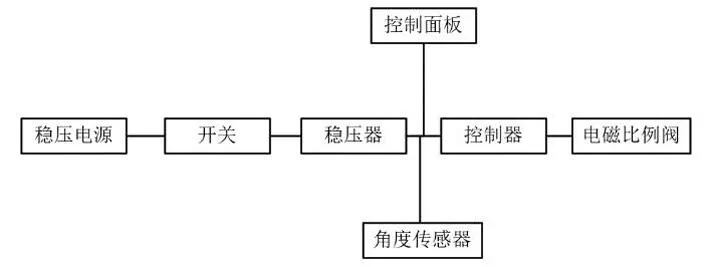

电控系统的主线路所连接的电器部件主要有:控制器、控制面板、电源开关等其他电器元件。仿形ECU(电子控制单元)选用的是NUC130单片机,其自身带有模数转换功能和CAN总线功能,能够及时对来自仿形传感器的数据进行分析处理,判断仿形地轮所行走地面的起伏程度,并把判断结果和最终指令发送到控制面板和执行机构。图3

图3 电控系统组成

液压控制系统主要由电磁比例阀块、电磁阀插头、液压油缸和油管组成,通过电磁阀插头与电控系统相连接。三大部分连接起来能够完成从采集地表信息到液压油缸做出仿形动作整个过程。

1.1.2.2 自动仿形系统的工作原理

根据地面仿形传感机构的安装高度位置和棉田地形的起伏程度,通过控制面板对初始角度值和角度最大允许波动范围值进行设置。机具在工作时,仿形地轮由于弹簧有一定的预压缩量会紧贴地面,跟随机具向前滚动,当遇到松软土地或凹凸不平的地表时,仿形架会带动轴转动,轴转动的同时连接杆带动另一侧的角度传感器转动,角度传感器与竖直方向的夹角相对会有一定变化,当角度变化值超出设定好的范围时,角度传感器会将采集到的角度变化信号转换为模拟量信号传输至电控系统,电控系统中的仿形ECU通过算法将此模拟量转化为命令信号,随后形成准确的电压变化信号,通过电磁阀插头将动作命令传输给电磁比例阀,电磁比例阀控制液压油缸做出相应的仿形动作。图2,图4

图4 电控系统组成

1.1.3 地面仿形传感机构的运动

棉花收获后,残留的地膜紧贴于地表,这就要求仿形地轮在滚动的过程中紧贴地面,这样才能对地精确仿形,以达到松土齿的入土深度可以始终保持一致。当经过凸起地表或松软地表时,仿形地轮相对于水平地面向上运动,弹簧会被压的更紧;当经过凹陷的地表时,仿形地轮相对于水平地面向下运动,弹簧会有所回弹,但在整个运动变化过程中,仿形地轮需一直紧压地面,这样松土齿才可以随仿形地轮做同步上下运动。分析仿形地轮的运动(即分析松土齿进行运动仿形分析),同时对弹簧的伸缩运动进行分析,目的是求取此地面仿形传感机构中弹簧的最小预压缩量和最大压缩量,以便选取合适规格的弹簧,并且选择合适的预压缩量以至仿形地轮能够以至紧贴地面。

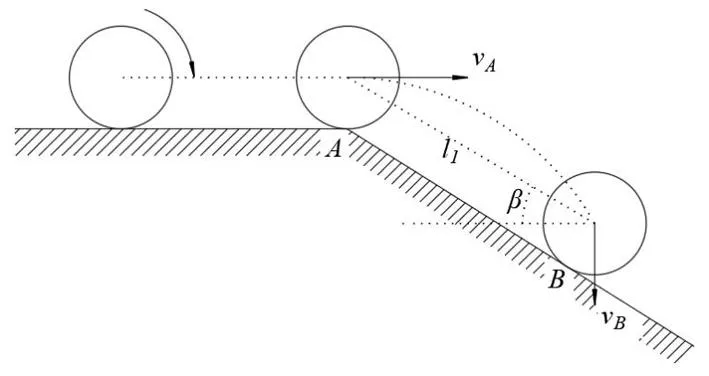

1.1.3.1 下仿形运动

当机具在作业过程中突然遇到凹陷的地表时,仿形地轮的运动方式从水平方向进入下坡方向。当仿形地轮滚动经过凹陷坡面起点A点后,由于物体运动的惯性作用,其会做一段简短的平抛运动,随后由于弹簧的弹力和重力作用,仿形地轮又快速紧压于下坡面B点继续滚动。图5

图5 仿形地轮下仿形运动模型

由于弹力作用,仿形地轮从A点做平抛运动到B点的过程中,角度会恢复,当达到液压缸收缩临界值时,将弹簧力直接施加到仿形地轮上,竖直方向上则通过能量守恒定理可得:

(1)

式中,m为仿形地轮、仿形架、弹簧以及弹簧导管的质量(kg);k为弹簧的劲度系数(N/m);g为重力加速度,g=9.8 m/s2;β为下坡斜面与水平方向上的夹角(°);vB为仿形地轮做平抛运动下落至坡面B点时竖直方向上的速度(m/s);l1为仿形地轮从A点跳跃至B点的跳跃距离(m)。

由于弹簧力和重力的作用,仿形地轮在离开A点的瞬间和到达B点的瞬间的加速度aA、aB分别为:

(2)

(3)

式中,h0为仿形地轮在水平滚动时弹簧的预压缩量,m;k为弹簧的劲度系数。

仿形地轮从A点运动到B点的时间t0为:

(4)

式中,vA为仿形地轮在A点处的水平速度,m/s。

若将仿形地轮做平抛运动瞬间(A点)作为初始条件的话,则可以得到其落地瞬间(B点)竖直方向上的速度vB为:

(5)

将式(5)代入式(1),可求出仿形地轮从A点到B点的跳跃距离l1的表达式为:

(6)

通过对跳跃距离l1表达式的分析可知,仿形地轮在进行下仿形动作时,其跳跃距离l1与机具的作业速度成正比关系,即跳跃距离l1会随着机具速度的增大而增大;同时跳跃距离与弹簧的预压缩量和弹簧的劲度系数成反比关系,即跳跃距离会随着弹簧的预压缩量和劲度系数的增大而减小。

1.1.3.2 上仿形运动

将仿形地轮的上仿形运动模型的凸起面设为三角形,且当仿形地轮经过凸起顶端的时候,凸起顶端不会发生变形。仿形地轮从水平地表滚入凸起表面时,处于上坡状态,受到的弹簧力增加,这样可以保证其始终紧贴上坡表面。当仿形地轮滚动过凸起顶端C点时,由于惯性作用,其会做斜抛运动,在此过程中仿形地轮和凸起表面有短暂时刻会分离开来,随后由于弹簧力和自身重力的作用其会迅速降落于另一侧的下坡面D点处,最后紧贴下坡面滚入水平地表。在整个过程中,只有当仿形地轮滚过凸起顶点C后,做斜抛运动的过程中没有对地面仿形。图6

l2为仿形地轮从C点弹跳至D点的跳跃距离。l2的大小直接影响此处仿形系统对地面凸起的仿形能力,若l2大,在斜抛过程中,相当于仿形系统未对此处地面进行仿形,松土齿的入土深度将保持与C点一致,直至仿形地轮落至D点处,才恢复仿形,将影响松土齿入土深度稳定性,影响仿形质量。要使跳跃距离l2尽可能的小。

当仿形地轮到达凸起点C时,可以假设运动至此处的仿形地轮竖直方向做直线运动。那么通过能量守恒定理,仿形地轮从凸起点C做斜抛运动到其落至D点的过程中,可以得到:

(7)

式中,l2为仿形地轮从C点弹跳至D点的跳跃距离(m);θ为下坡斜面与水平方向上的夹角(°);vC为仿形地轮在C点处竖直向上的速度(m/s)。

仿形地轮从C点做斜抛运动到D点所用的时间t1为:

(8)

式中,v为仿形地轮在C点处的水平速度,m/s。

仿形地轮在凸起点C点竖直向上的速度vC为:

vC=vtanγ.

(9)

式中,γ为上坡面与水平方向上的夹角(°)。

在弹簧力和重力的作用下,竖直方向上仿形地轮在凸起顶端C点的加速度aC及到达D点的加速度aD分别为:

(10)

(11)

式中,h1为C点距滚入上坡面前地面的高度(m)。

由于仿形地轮在离开凸起点C后在竖直方向上做变加速运动,通过积分法可得出C点运动至D点的加速度a和竖直方向上的速度vD分别为:

a=ρt1+C1.

(12)

(13)

式中,ρ为仿形地轮加速度的变化率,m/s3;C1、C2为常数。

可以将仿形地轮到达C点时设为初始条件,分别将把式(9)带入式(13)并把式(10)带入式(12)可求出常数C1和C2的值;将式(11)、常数C1以及式(8)全部带入式(12)则可求出加速度变化率ρ的值。

将加速度变化率ρ的值、式(8)和常数C1、C2的值带入式(13),则可得到仿形地轮在降落至D点时,其到达D点时的速度vD的表达式为:

(14)

将式(9)、式(14)带入式(7)中,求解可得出仿形地轮从C点做斜抛运动到达D点的跳跃距离l2的表达式(由于l2的表达式太过复杂,此处不列出)。

通过对仿形地轮从C点运动到D点的跳跃距离l2的表达式的分析可知:当机具遇到地表凸起进行上仿形作业时,跳跃距离l2主要分别与仿形地轮在水平地表滚动时弹簧的初始形变量、弹簧的劲度系数以及地面凸起角度等参数和机具的行进速度有关。其中,机具的行进速度和弹簧的劲度系数是影响跳跃距离l2的主要因素,l2与机具的行进速度成正比,即机具的行进速度越大,跳跃距离l2就越大;l2与弹簧的劲度系数成反比,即弹簧的劲度系数越大,跳跃距离l2就越小。

1.1.3.3 弹簧的伸缩运动分析

由于棉田地面起伏高度差为20~60 mm,在计算弹簧预压缩量与最大压缩量时,应按照地面起伏最大高度差60 mm计算。其弹簧预压缩量应按照仿形地轮从平整地面经过凹陷地面时进行计算。图7

图7 仿形地轮经过凹陷地面时的运动简图

仿形地轮从G点运动到I点的过程中。图7

(15)

(16)

式中,α1为仿形地轮在G点处时,仿形架与竖直方向的夹角(°);h2为仿形架的安装高度(mm);r为仿形地轮的半径(mm);L为仿形架长度(mm);α2为仿形地轮在I点处时,仿形架与竖直方向的夹角(°);Δh为地面起伏高度差。

仿形地轮在平整地面G点上滚动时,弹簧有一定预压缩量,此时弹簧的长度x1为:

(17)

式中,L1为轴承中心与弹簧导杆的水平距离的距离,mm。

仿形地轮到达凹陷底部I点时,弹簧的长度x2为:

(18)

则在整个运动过程中,弹簧的长度变化量Δx为:

Δx=x2-x1.

(19)

将式(15)带入式(17),式(16)带入式(18)可分别求出仿形地轮在G点时弹簧的长度x1和仿形地轮在I点时弹簧的长度x2,将式(17)、式(18)带入式(19)中,求出整个运动过程中弹簧的长度变化量Δx。其中,仿形架长度L为600 mm;地面起伏高度差Δh为60 mm;仿形地轮半径r为65 mm;仿形架安装高度h2为400 mm;轴承中心与弹簧导杆的水平距离的距离L1为280 mm,将数值带入式(19)可得整个运动过程中弹簧的长度变化量Δx为56.42 mm,即弹簧的预压缩量需大于56.42 mm。按照仿形地轮经过凸起的运动方式可求出弹簧相对平整地面的最大压缩量也为44.04 mm。

正常安装下,仿形地轮在平整地面上弹簧的长度x1为188.44 mm,由于轴承中心距离上方仿形架的距离为40 mm,故在正常安装下弹簧的长度为228.44 mm。而在经过最深凹陷地表时,弹簧的长度为284.86 mm,则弹簧的长度需大于284.86 mm,故可选取弹簧长度为320 mm,此时弹簧的预压缩量为91.56 mm。

1.1.3.4 弹簧参数

在弹簧力和重力的作用下,仿形地轮在平整地面上滚动时,其竖直方向的加速度a1和水平方向的加速度a2分别为:

(20)

a2=a1tanα3.

(21)

式中,h5为仿形地轮在滚时的弹簧的压缩量(mm);k为弹簧的劲度系数(N/mm);m1为仿形地轮、仿形架和弹簧导杆的总质量(kg);g为重力加速度,g=9.8m/s2;α3为仿形架与竖直方向上的夹角(°)。

仿形地轮在滚动过程中,受到地面的摩擦阻力Fs为:

Fs=μFn.

(22)

式中μ为仿形地轮的滚动摩擦系数,取μ=0.16;Fn为地面对仿形地轮的支持力(N)。

则仿形地轮在竖直方向的受力和水平方向的受力为:

(23)

将式(20)带入式(21),再将式(20)、式(21)和式(22)全部带入式(23),其中通过前文计算,h5应取弹簧的最大压缩量为仿形地轮在经过最高凸起时的压缩量,数值为135.6 mm;仿形地轮、仿形架、弹簧和弹簧导杆的总质量m1为5 kg;仿形架与竖直方向上的夹角α3应取仿形地轮在经过最高凸起时的夹角,可经上文计算数值为62.72°,将数值带入式中即可求出弹簧的劲度系数k=0.38 N/mm。根据弹簧的劲度系数和弹簧的长度,可利用公式设计弹簧,公式如下:

(24)

式中,k为弹簧的劲度系数(N/mm);G为弹簧材料的刚度模数(N/mm2);d为弹簧线径(mm);Dm为弹簧中径(mm);Nc为弹簧有效圈数。

采用弹簧的参数:刚度模数79 000 N/mm2,线径3 mm,中径41.2 mm,有效圈数30,节距10.6 mm,总长320 mm,劲度系数0.38 N/mm。

根据弹簧的参数可确定弹簧导杆的直径为37.2 mm,长度为350 mm。仿形架上的槽长为80 mm,宽为20 mm。图8

图8 弹簧在平整地面上的受力简图

1.1.4 田间试验

试验于2021年11月在新疆巴音郭楞蒙古自治州库尔勒市尉犁县的棉田进行。此试验区域棉田地形起伏不定,土壤几乎无板结现象出现且硬度适中,滴灌带已被全部收回,自动仿形系统正确安装于残膜回收机上。

试验机具为4JSM-2.1A棉秸秆还田及残膜回收联合作业机。

选用约翰迪尔6B-1204轮式拖拉机、标定功率88 kW,要求拖拉机整体功能良好,驾驶员驾驶技术熟练[12],对残膜回收机的使用有经验,熟悉残膜回收机的工作原理。

直尺(0~30 cm)、卷尺(0~100 m)、游标卡尺、秒表。

1.2 方 法

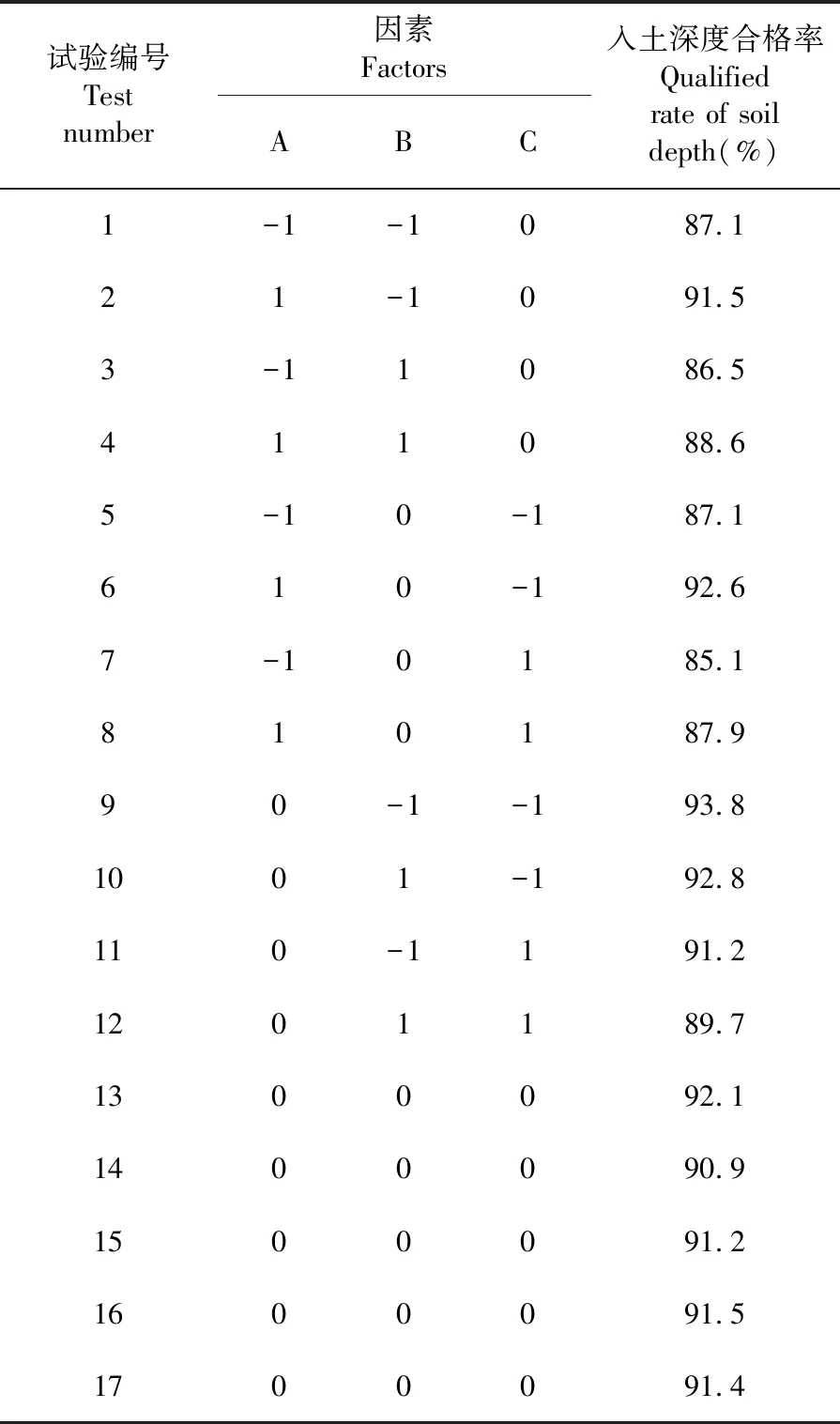

影响仿形精度和质量的因素有两个内因,分别是弹簧的劲度系数和机具的行进速度,外部因素有地面起伏高度差等,自动仿形系统的仿形质量可以通过松土齿的入土深度合格率来衡量,因此可以以弹簧的劲度系数(A)、机具的行进速度(B)和地面的起伏高度差(C)为影响因素,以松土齿的入土深度合格率为试验指标,采用三因素三水平二次正交旋转的方法安排试验。

以弹簧的劲度系数为因素,因素水平分别取0.2、0.38、0.56 N/mm。残膜回收机速度限制为6~7 km/h,故此因素水平选择为:6、6.5和7 km/h。根据棉田地表状态,地面起伏高度差为20~60 mm,故此因素水平选择为20、40和60 km/h。表2

表2 试验因素编码

按照残膜回收机的机具市场要求和工作情况[13],其松土齿的入土深度标准值为90 mm,在不影响机具整体功能的情况下,同一区间内,松土齿入土深度在85 mm≤H≤95 mm范围内为合格,测量出合格的入土深度次数占区间内共测次数的百分比为入土深度合格率,试验重复进行3次,结果取其平均值,根据机具的工作情况及其技术指标规定此合格率应大于等于80%。

1.3 数据处理

运用Design-Expert12.0软件对其进行方差分析。通过数学模型可以找到优化后的最佳因素组合。

2 结果与分析

2.1 入土深度合格率

研究表明,入土深度合格率回归方程为:

H=91.42+1.85A-0.75B-1.55C-0.575AB-0.675AC-0.125BC-3.35A2+0.352 5B2+0.102 5C2.

(25)

其中A、B、C为因素编码值。表3

表3 试验结果

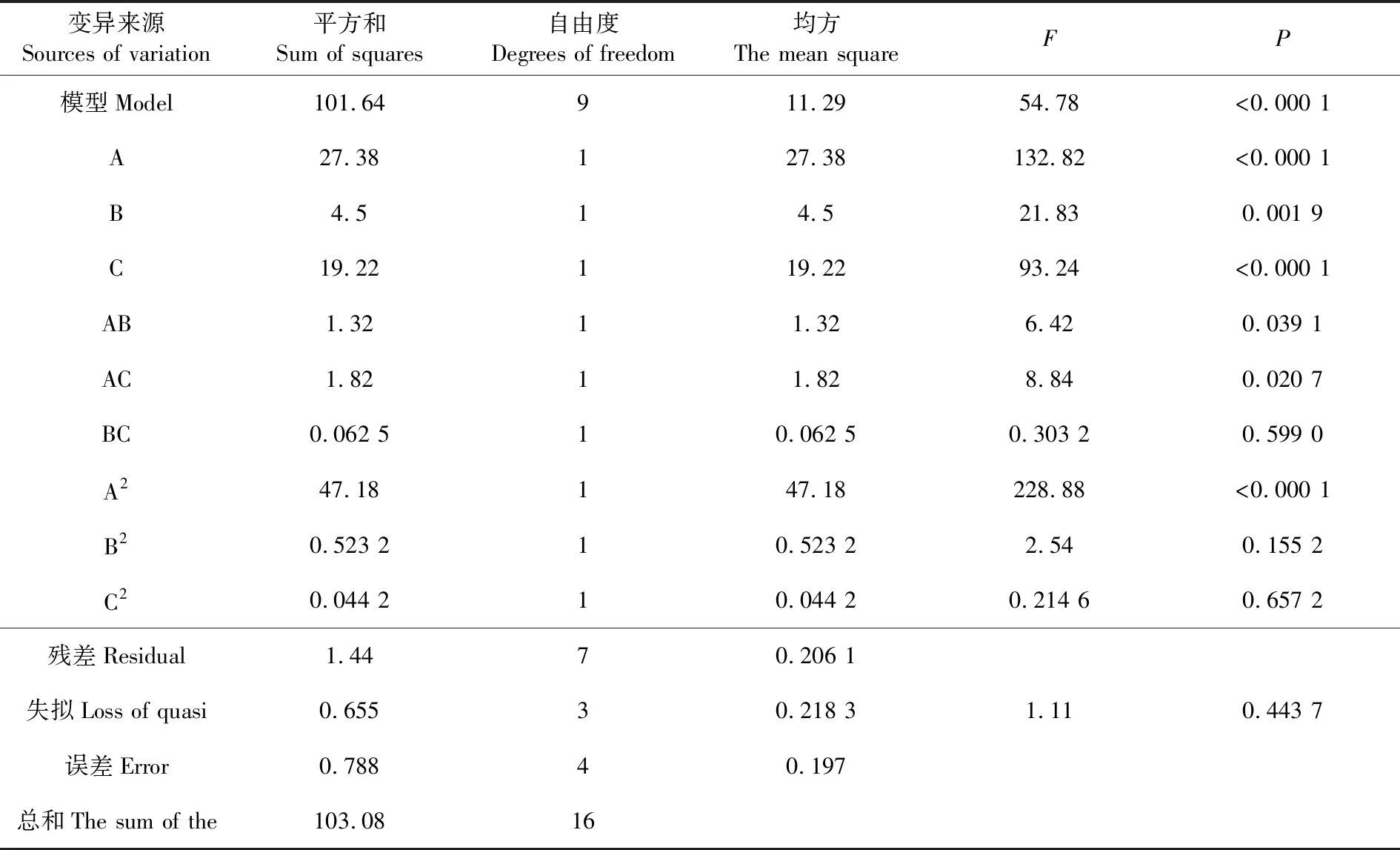

2.2 方差分析

研究表明,弹簧的劲度系数、机具的行进速度和地面起伏高度差对入土深度合格率都有显著影响,三者中显著性影响的强弱次序为:A、C、B。交互项AB、AC和二次项A2的P值均表现影响显著,所选择的因素与响应值之间同时存在因素间的交互作用以及二次非线性关系。整体模型的值为F=54.78,P<0.000 1,二次回归方程的检测达到了显著水平;失拟性检验为F=1.11,而其P=0.443 7,表现为不显著,试验范围内模型的拟合性非常良好。模型的决定系数R2=0.986,计算结果可以解释响应值98.6%的变化;该模型的误差较小。表4

表4 试验方差

2.3 交互作用影响

研究表明,当地面起伏高度差一定时,弹簧的劲度系数逐渐增大、机具的行进速度逐渐减小时,入土深度合格率先逐渐增大到峰值后又慢慢变小,最大峰值位于机具行进速度为6 km/h、弹簧劲度系数为0.38 N/mm处;当机具的行进速度一定,随着弹簧的劲度系数的增大,地面起伏高度差的减小,入土深度合格率由先逐渐增大到峰值后又快速减小,其最大峰值位于地面起伏高度差为20 mm、弹簧的劲度系数为0.38 N/mm处;当弹簧劲度系数一定时,机具的行进速度和地面起伏高度差逐渐减小的过程中,入土深度合格率逐渐增大。图9

图9 因素交互作用对入土深度合格率影响的响应曲面

2.4 参数优化

研究表明,建立数学模型为:

(26)

弹簧的劲度系数为0.38 N/mm、机具的行进速度为6 km/h、起伏高度差为20 mm,此时的入土深度合格率H为94.05%。

3 讨 论

此自动仿形系统的仿形方式为主动仿形,主要由地面仿形传感机构、电控系统和液压控制系统三大部分组成。其中地面仿形传感机构的主要作用是地表信息采集;电控系统的主要作用是将采集的信息进行处理并发出仿形命令;液压控制系统的主要作用是执行仿形命令,控制液压油缸的伸缩。

王科杰等[8]与罗威等[9]所设计研究的仿形机构均为传统纯机械仿形机构,本系统与传统纯机械仿形机构相比,依然可以保持残膜回收机的作业稳定性,且系统的可控性大大增加,可以灵活适应残膜回收机的技术要求,仿形精度更高,反应时间可按需随意调节,结构也较为简单,整个仿形动作也更加主动。但此系统对于部分农机操作者来说技术难度相对较高,且成本较高,针对此问题,后续研究系统优化的侧重点为:系统结构更加紧凑、系统操作更加简单以及制作成本更加合理。

目前主动仿形中应用的传感方式主要是角度传感器和陀螺仪,安装在农用机械上的实用效果还不是太理想,而且农机行进速度、地形状态等各种因素使仿形动作存在相对滞后问题,针对精准快速控制还有待改善。

4 结 论

4.1仿形地轮无论是经过松软地表还是凹陷、凸起地表时,都会出现轻微的弹跳现象,影响弹跳的主要因素为机具行进速度和弹簧的劲度系数,机具的行进速度与仿形地轮弹跳距离成正比,行进速度越大,弹跳距离越大;弹簧的劲度系数与仿形地轮弹跳距离成反比,劲度系数越小,弹跳距离越大。需要相对减慢机具速度,并且在安装地面仿形传感机构时,给予弹簧一定的预压缩量。

4.2以地面起伏高度最大值60 mm为仿形地轮上下起伏量,计算出弹簧的最小预压缩量为56.42 mm,作业过程中,弹簧在预紧作用下的最大压缩量为40.04 mm,参数确定后弹簧的预压缩量为91.56 mm。

4.3影响试验指标的强弱顺序分别是地面起伏高度差、弹簧的劲度系数、机具的行进速度,最后通过寻优得出最优参数组合为地面高度起伏差20 mm、弹簧的劲度系数0.38 N/mm和机具的行进速度6 km/h,在此参数组合下,入土深度合格率可达94.05%,优于标准值,此自动仿形系统仿形效果良好。