典型三维织物产品成型概述

李 磊 容治军 李 鉴 仇普霞

北京玻钢院复合材料有限公司,北京 102100

先进复合材料多采用三维织物作为增强结构,这是因为相较于短切纤维增强体和二维织物增强体,三维织物增强体可显著提升复合材料的层间力学性能。1950—1995年,有关三维平板织物与装备的研究主要有:Gustav[1]设计了一种由滑轮控制综框的装置,并利用它制备出具有5层经纱的平板织物;Miller等[2]通过改变传统提花机的提综位置,制备出“Π”字形三维织物;Ruzand等[3]通过改造多综框设备,制备出“工”字形三维织物;Mood等[4]将提花织机与钩针机构相配合,制备出多向三维织物。此外,研究人员还就三维圆柱、圆筒形织物及其装备展开了研究,如布罗彻设计了一种圆筒形织物缠绕设备[5];Rheaume[6]设计了圆筒形和实芯圆柱织物的三维成型结构;Yoshiharu等[7]设计了一种实芯圆柱织物的织造设备。

随着纺织复合材料应用领域的不断扩展,三维织物的几何结构也变得越来越复杂。于是,针对复合材料不同的应用、性能及功能要求,衍生出了多种三维织物成型技术以及专用生产装备[8],[9]80,[10]。本文将选取不同三维成型工艺制备的典型产品,结合三维织物的特点,对成型工艺和成型装备进行介绍。

1 三维机织物

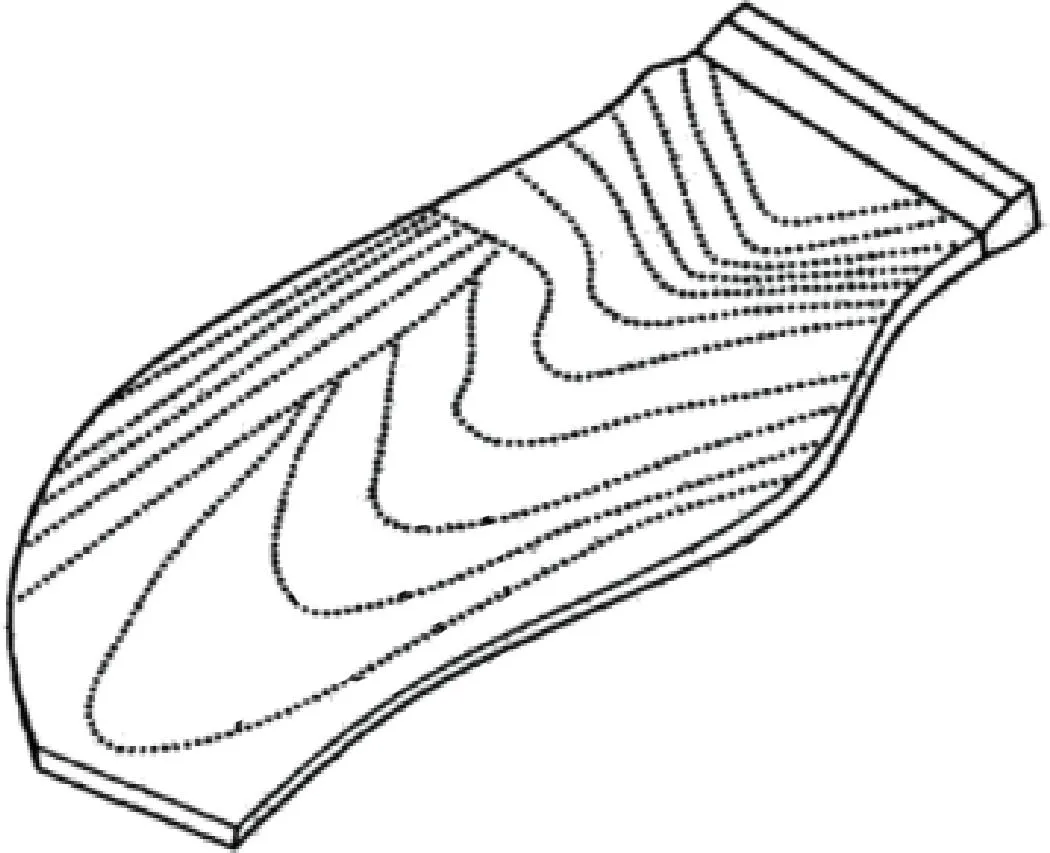

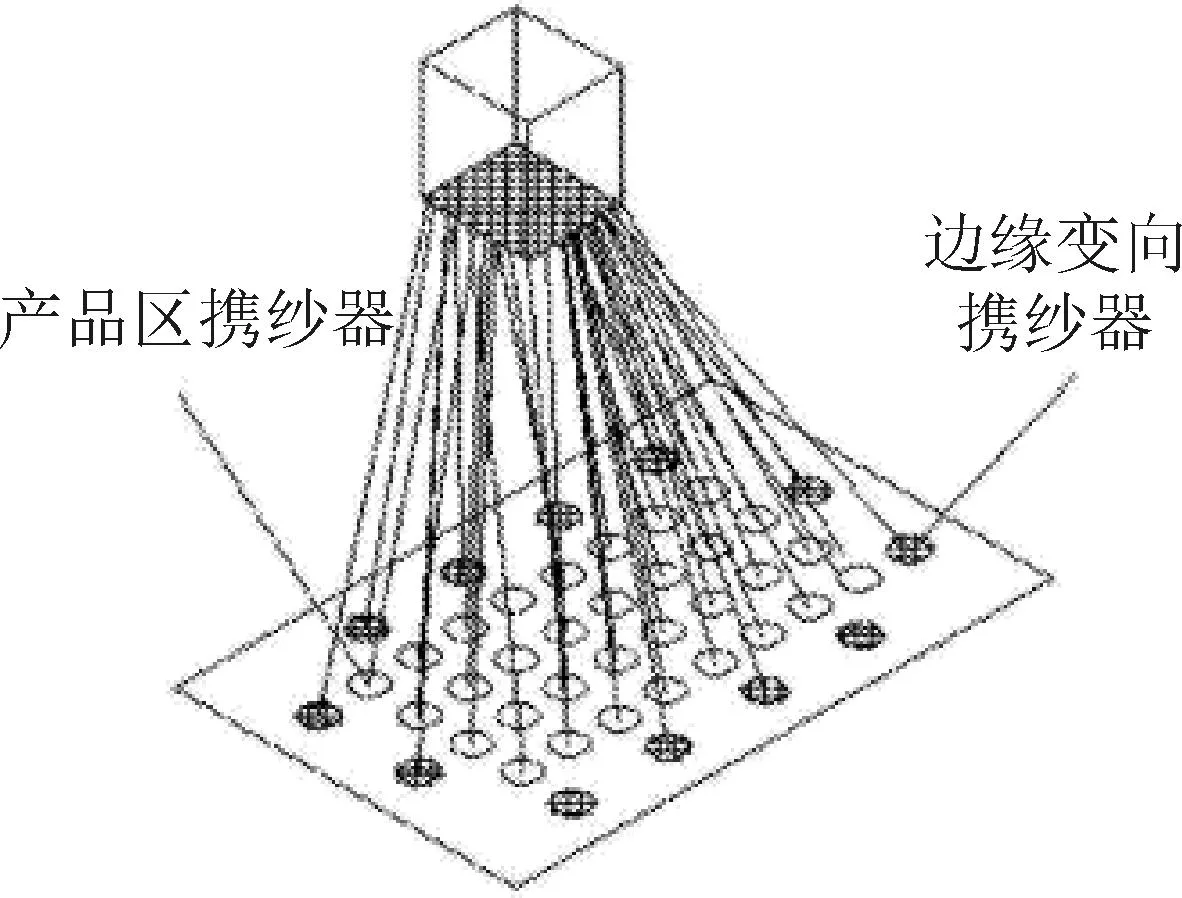

三维机织物是将至少2个系统的纱线相互接结而形成的具有一定厚度的机织物,其经纱屈曲并与相邻或间隔的纬纱层进行接结,形成层层角联锁结构(也称2.5D机织结构,图1)[11]。三维机织物可用于制备板形、圆筒形、封闭式及异形壳体或实体结构预成型体。板形织物可在多综眼多剑杆织机或提花织机上制备;具有曲面或异形结构的织物则需借助模具制备,即利用成型装置控制多个系统的纱线在模具周围规律分布,实现随形近净尺寸制备。

图1 2.5D机织结构

1.1 涡扇叶片织物

涡扇是发动机的关键部件,其叶片形状近似平板(图2)[12]。涡扇叶片织物的特点包括:①织物厚度从叶根至叶身连续减小,宽度从叶根至叶身连续变大,故织造时需连续变化尺寸(图3);②具备柔性变形的能力,满足采用树脂传递模塑成型(RTM)工艺加工时,织物需弯曲变形为掠形型面的要求;③密度应分布均匀,确保重心和质心一致;④叶根应能承受较高的离心载荷,叶身抗冲击性能要求高,以满足旋转工况需要[13]。

图2 涡扇叶片

图3 叶片等厚线分布

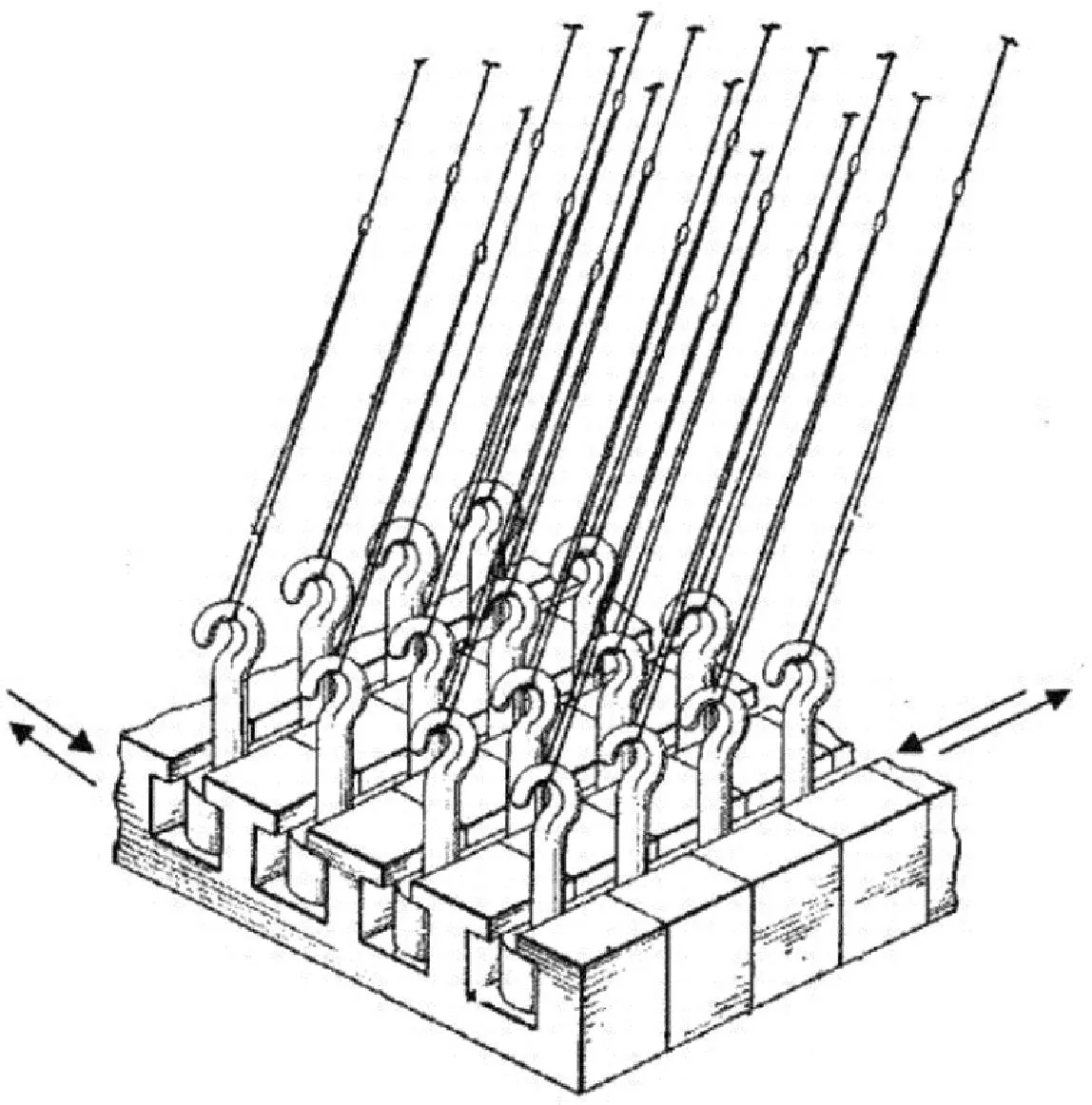

Bruno等[14]在提花织机(图4)上沿水平方向制备出了叶片织物。在该提花织机上,每根经纱被单独控制,经纱与纬纱形成图5所示的交织结构。所得织物中,经纱屈曲角度小,且经纬纱交织点少,故由该织物制成的叶身整体具有良好的变形能力。此外,该提花织机配备的电子打纬系统可确保织物经密和纬密一致。叶根和叶身的中部区域使用1 800~7 200 tex的碳纤维粗纱织造,叶身边缘使用900 tex的碳纤维粗纱织造。织造过程中,提花机会拆分碳纤维粗纱,并将拆分后的粗纱向叶片边缘区域偏移,使织物截面变薄变宽。织造时,控制叶根经纬纱体积比在80∶20~50∶50,叶身经纬纱体积比在30∶70~50∶50,可改善叶根和叶身的力学性能。

图4 提花机示意

1、2、3—经纱,—纬纱,A1~A6—纬纱列。

1.2 天线罩机织物

天线罩为封顶圆锥壳体(图6),是高超音速飞行器承载烧蚀和透波的关键部件[15-16]。天线罩机织物的特点包括:①织物一体化成型;②小端为圆球形,由织造实现,其经纱和纬纱需按一定规律排列;③连续变尺寸结构,罩体直径从小端到罩身底部连续增大,天线罩小端厚度大于罩身厚度。

图6 石英陶瓷天线罩

朱建勋等[17]在成型模具上整体制备出了罩体小端和罩身。其先控制经纱在模具顶端按“井”字形交织,形成一个方形封顶(图7);再以2.5D机织结构控制纬纱环向缠绕,实现方形封顶逐渐向圆形封顶结构的转变(图8)。成型制备过程中,经纱层通过合股和并层实现了小端厚度向罩身厚度的转变;罩身制备过程中,不断加入的经纱实现了罩身直径的增大,且经纱加纱位置的均匀分布有利于保证罩身经密均匀一致。程付荣[18]将模具小端朝下,经纱均匀沿模具周向排布并与纬纱进行交织,制得了天线罩。王跃存等[19]利用基于回转体装备设计的织机,将模具小端竖直朝上,也制得了天线罩(图9)。

图7 方形封顶

图8 圆形封顶

图9 基于回转体装备设计的织机织造示意

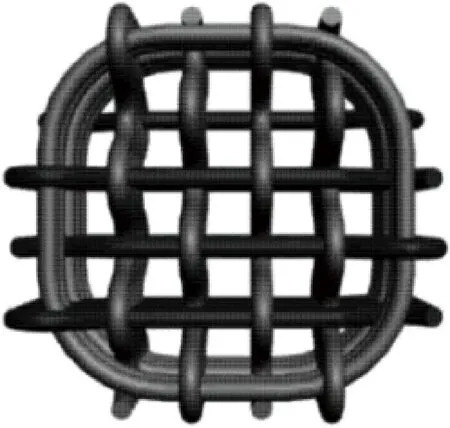

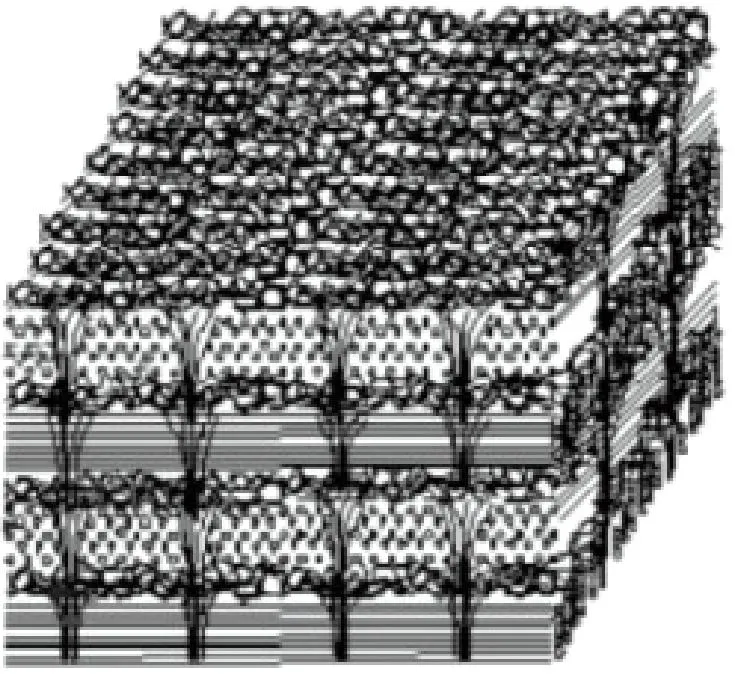

2 三维编织物

三维编织技术能从织物长度、宽度和厚度3个方向上控制纱线的贯穿,并形成一种相互交织的三维编织结构(图10)[20-21]。三维编织物具有优秀的随形能力,可生产板形、圆筒形、封闭式及异形壳体或实体结构预成型体。根据编织的纱线运动方式,三维编织技术可分为角轮式(图11)和行列式(图12)2种。角轮式编织设备具有编织成型快速的优势,行列式编织设备具有结构紧凑、成本低、通用性好等特点。

图10 三维编织结构

图11 角轮式

图12 行列式

2.1 工字梁编织物

工字梁是一种具有规则型面的板状型材。工字梁编织物的特点包括:①长度较长;②具有90°的拐角型面。

考虑织物长度、型面结构和生产效率等因素发现,角轮式编织机更适宜生产工字梁编织物。其编织纱的长度可基于纱管的缠绕量自行控制;纱线在工字形面内的交织通过角轮的排布实现[22-23],如图13中绿色区域所示,角轮每次顺时针或逆时针旋转90°、拨盘每次旋转180°,可控制2组编织纱线按红色和蓝色2条轨迹运动。角轮式编织机可按行列式排布,如德国Herzog公司研制的面式编织机[9]81(图14);也可按圆筒形排布,如3Tex公司设计的环形编织机[24](图15)。基于对角轮排布和旋转角度的设计,可编织出各种复杂形状的预成型件。

图13 角轮运动轨迹

图14 面式编织机

2.2 喷管编织物

喷管为异形圆筒结构(图16),是火箭发动机的一个重要部件[25]。喷管编织物的特点包括:①喷管法兰段、喉部和扩张段为尺寸连续变化的异形结构;②喷管需承受较大的载荷,故法兰段和喉部结构需进行增强设计。

荆云娟等[26]利用环向排布的行列式编织机(图17)生产了喷管编织物,其以“四步法”控制纱线在9台相邻编织机中的运动轨迹(图18)。喷管整体采用三维四向结构进行编织,以扩张段端为基准位,向法兰段方向编织,并在扩张段至喉部的尺寸缩小区域实施减纱操作,在喉部至法兰段的尺寸扩大区域实施加纱操作,实现变尺寸编织。另外,在法兰段,通过在织物的轴向和厚度方向上引入纱线(图19),提高法兰段轴向抗剪切强度;在喉衬处,通过环向缠绕纱线参与收缩变形区域成型(图20),提高喉部对气流载荷的承受力。

图17 行列式编织机示意

图18 “四步法”编织纱运动轨迹

图19 法向增强

图20 环向增强

3 三维针刺织物

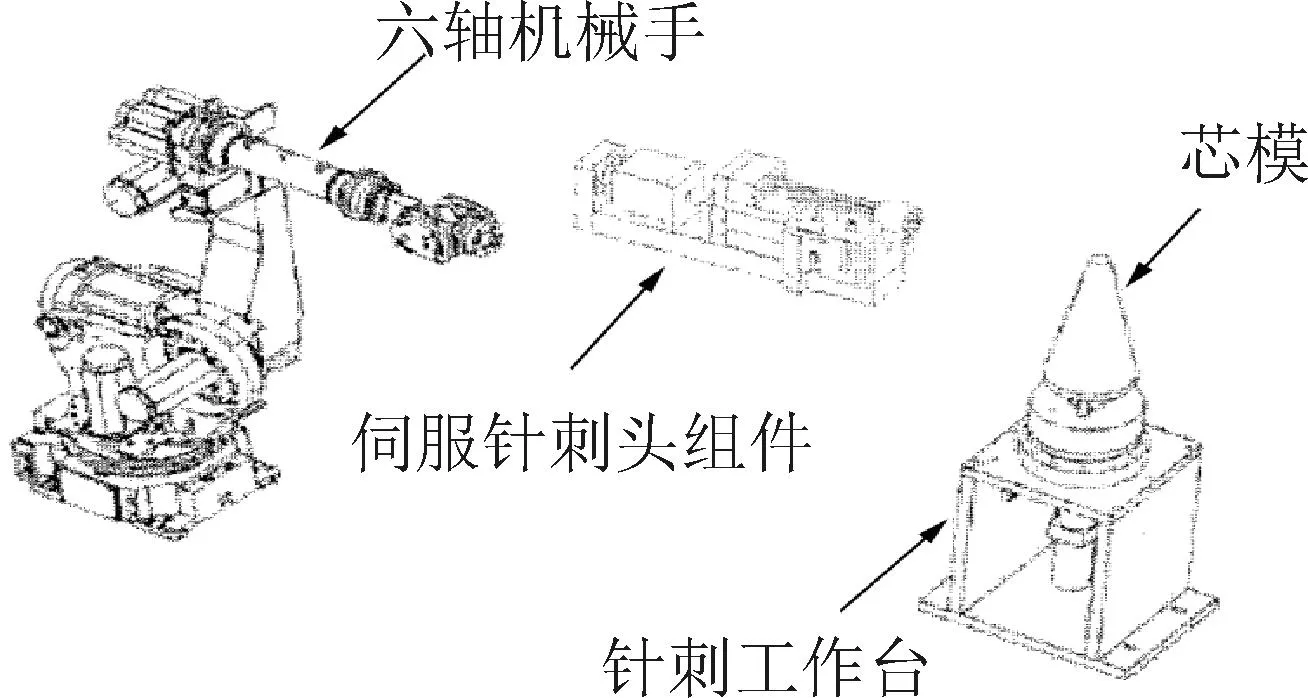

三维针刺技术是利用刺针将网胎中的纤维刺入织物厚度方向,形成一种层层连接的整体结构的(图21),其是一种低成本的加工成型方式[27]。片状原材料按设计尺寸裁剪后,按序逐层铺放,再进行针刺即获得三维针刺织物,其具有良好的近净尺寸成型能力,可生产板形、圆筒形、封闭式及异形壳体或实体结构预成型体。三维针刺设备可制备大尺寸预成型体,且设备自动化水平较高。例如:基于传统平板针刺机改进得到的平板或圆筒形针刺设备[28],生产快速,但受产品型面限制,能生产的产品种类较单一;基于六轴机械手开发的针刺平台,适应性强,可满足复杂型面的加工[29-30],能搭载气动和电动2种驱动结构的针刺执行器[31-32],但机械手轨迹路径和针刺执行器工作姿态优化较复杂。

图21 三维针刺织物结构示意

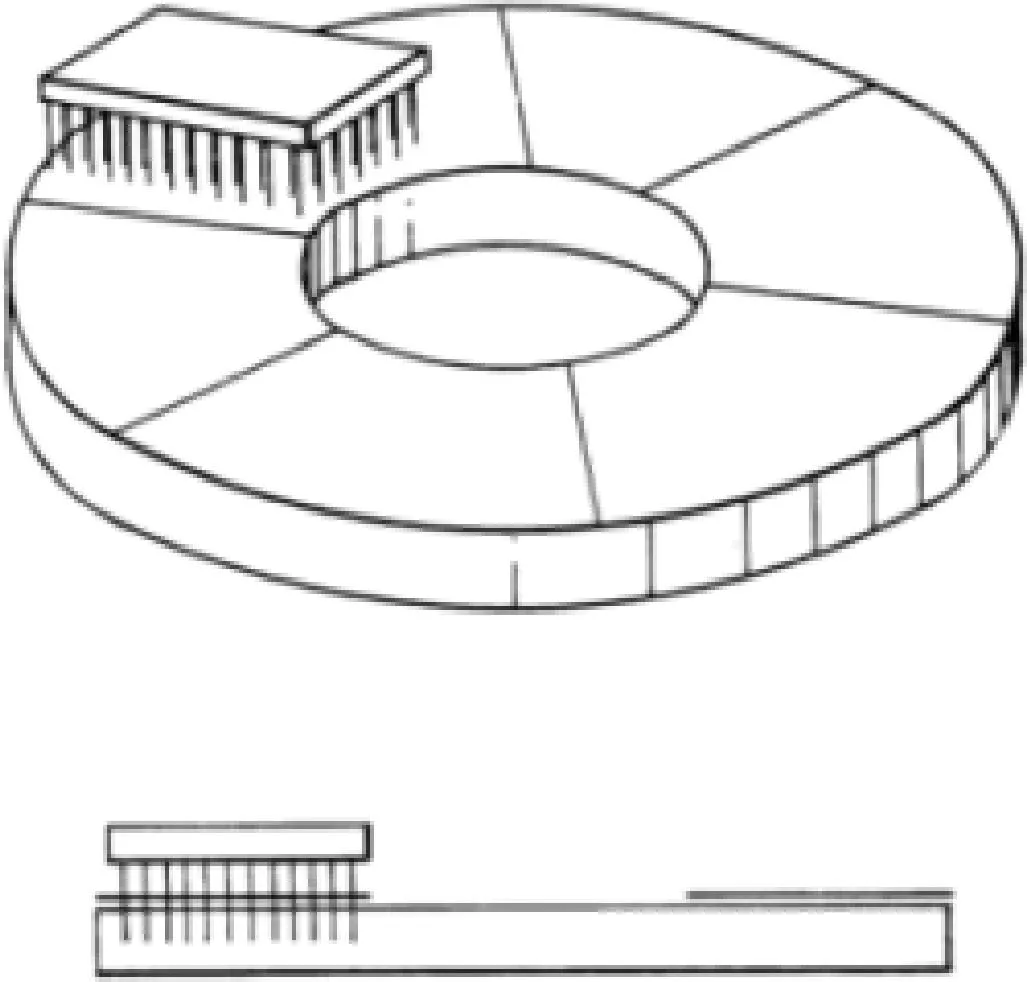

3.1 刹车片针刺织物

刹车片是飞机、列车和汽车等交通工具的制动部件(图22)[33]。刹车片针刺织物的特点包括:①呈环形平板结构;②环向需承受较大的剪切载荷;③针刺时,针刺点应分布均匀。

图22 碳纤维刹车片

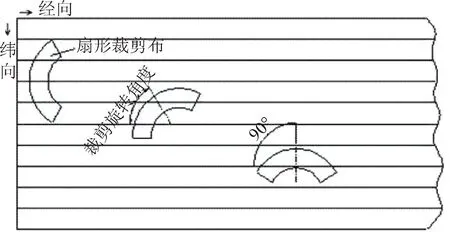

缪云良[34]使用扇形裁剪布(图23)制备了刹车片针刺织物。其通过在布料上多角度裁剪扇形布片,并按圆形铺层,然后利用刺针对拼接口进行固定,以防整体针刺产生偏移。多向扇形裁剪可提高织物中环向纤维的分布量,改善织物的均一性。铺层时,每块布片以固定角α在环向形成偏移(图24)。设备方面,利用Peter发明的设备可控制针板沿环向往复运动,实现均匀的环形针刺(图25)[35];还可利用传送带控制刹车片通过针板区域,实现均匀的平板针刺(图26)[36]。

图23 扇形布片的裁剪

图24 铺层偏移

图25 环形针刺

图26 平板针刺

3.2 天线罩针刺织物

天线罩为封顶壳体结构。针刺成型是一种低成本的生产方式。天线罩针刺织物的特点包括:①罩体变尺寸区域需进行铺层设计;②基于机械手针刺平台制备天线罩针刺织物时,需对机械手轨迹路径进行规划,确保针刺点分布均匀一致[37]。

缪云良[38]在织物模具上通过多个单元叠层并仿形针刺,制备出了天线罩,其每个单元由机织布层、连续纤维层和网胎层构成。陈小明等[39]基于天线罩数字模型,在CATIA软件上生成针刺点和辅助点,计算出机器人末端姿态和欧拉角,并将所有针刺点信息传送给机器人,最后机器人按照针刺点信息进行针刺。陈利等[40]还公开了一种搭载电动针刺执行器的六轴机械手平台(图27)。

图27 六轴机械手针刺平台

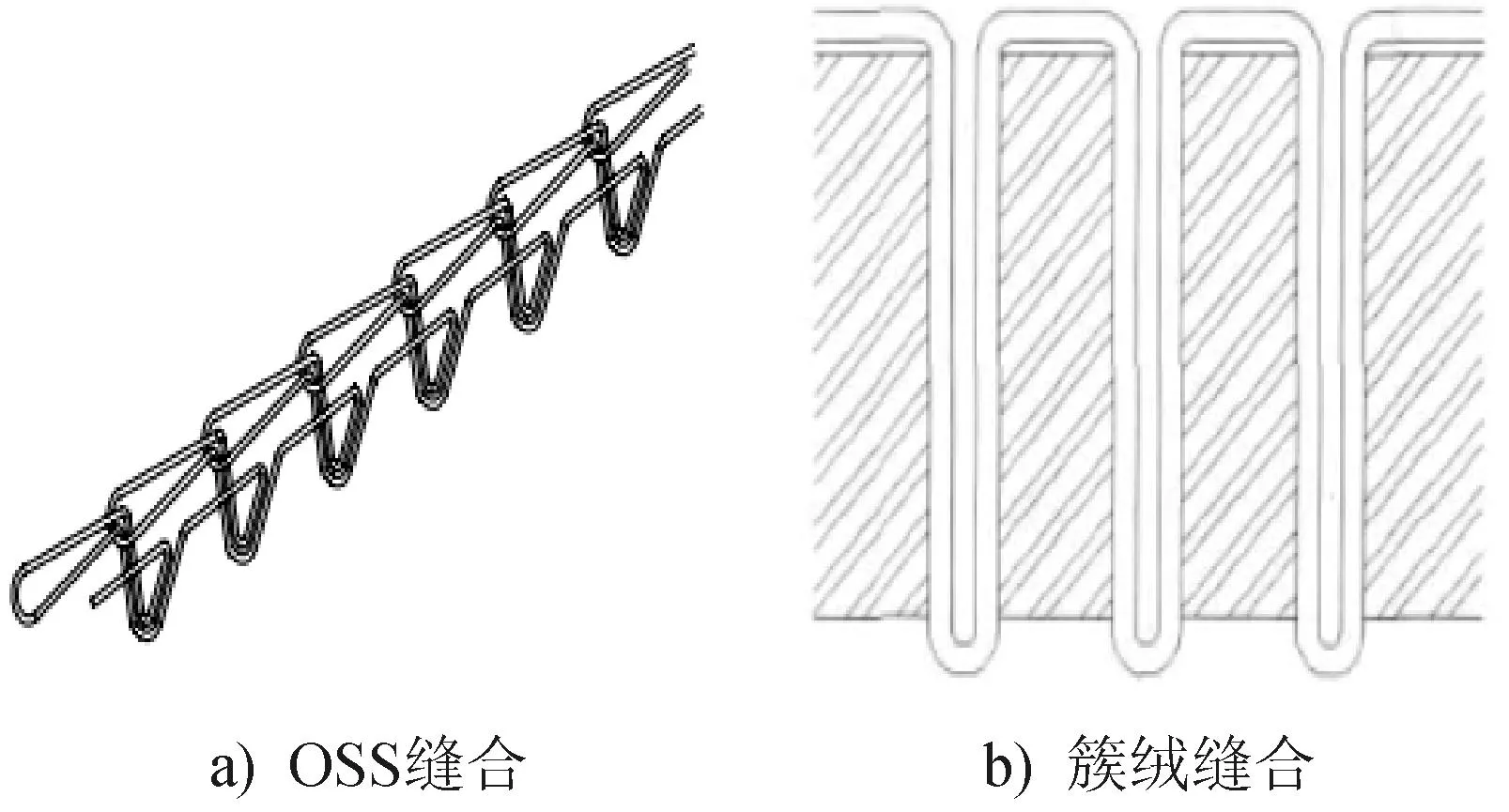

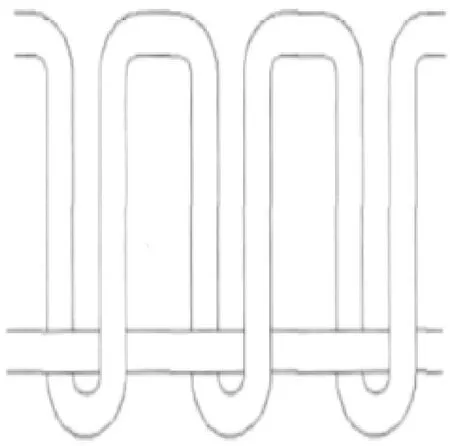

4 三维缝合织物

三维缝合技术是采用缝合线,在厚度方向上将多层二维材料贯穿缝合,形成整体结构的。三维缝合可分为单边缝合和双边缝合2种方式。单边缝合使用缝针只在织物的一侧进行缝合操作,如单边锁式结构(OSS)缝合和簇绒缝合(图28);双边缝合使用缝针在织物的两侧进行缝合操作,如改进的锁式缝合(图29)。三维缝合织物可设计性强,适宜生产复杂型面结构的产品,且受产品尺寸影响较小[41]。薄型三维缝合织物可使用搭载缝合执行器的机械臂进行生产,自动化水平高;高密度厚型平面结构三维缝合织物可利用专用设备自动化生产;高密度厚型曲面结构三维缝合织物需借助工装模具进行生产。

图28 单边缝合

图29 改进的锁式缝合结构

4.1 加筋缝合织物

加筋壁板为平面板状结构(图30),是一种典型的加筋缝合织物复合材料结构件[42]。加筋缝合织物的特点包括:①尺寸较大;②加筋板和加筋壁需单独成型,并在连接区域缝合形成整体结构。

图30 加筋壁板(T型)

图31 3D自动缝合机械手(KSL公司)

宦华松等[43]先分别对加筋壁和加筋板进行单独制备,再利用OSS缝合或簇绒缝合方式将加筋板和加筋壁缝合在一起,最后在中部空穴区域进行填充。德国KSL公司的3D自动缝合机械手(图32)可同时实现OSS缝合和簇绒缝合,机械手末端可抓取缝合执行器和刀具,按三维软件规划的路径进行缝合和切割作业[44]。

图32 U形板材

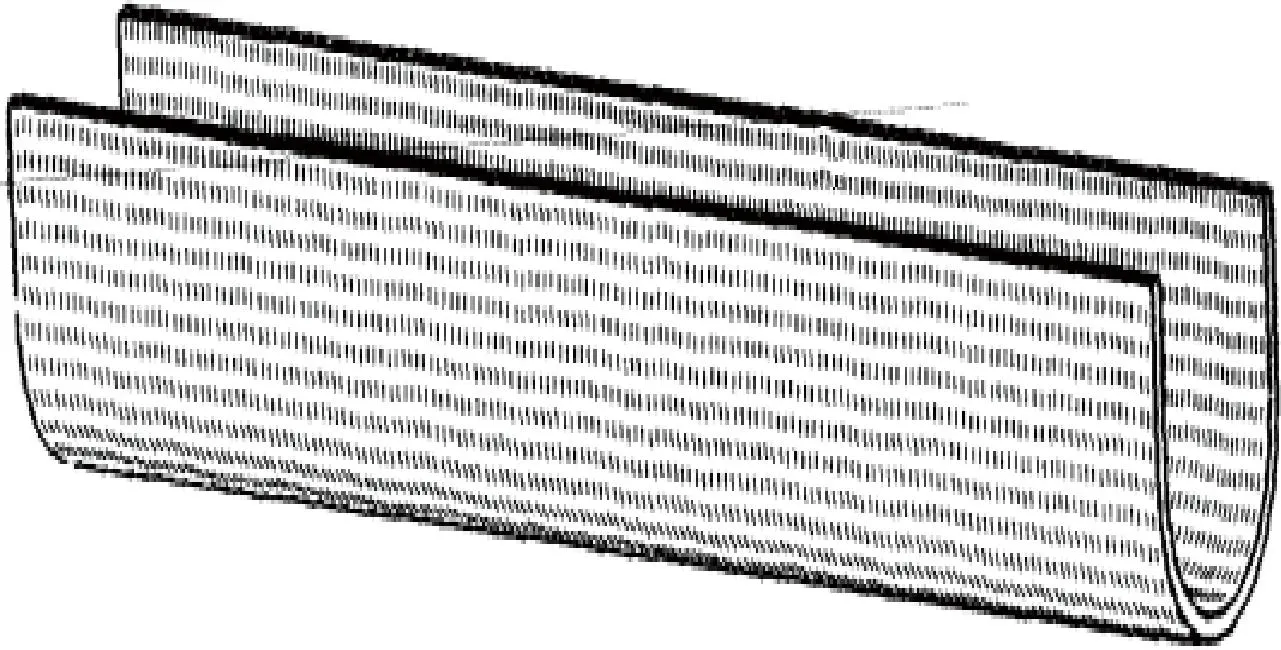

4.2 U形缝合织物

U形板材为曲面板状结构(图32),也是一种典型的复合材料结构件。U形缝合织物的特点包括:①长度较长;②具有“U”形曲面结构;③可高密度近净尺寸成型。

王晓旭等[45]设计了一种可拆卸格栅模具(图33),其通过在芯模上随形裁剪、铺敷多层碳纤维布,再利用格栅条将织物整体压实,最后逐个拆卸内外侧的格栅条进行缝合,即得U形缝合织物。此法可用于异形结构件的缝合与制备,可避免平板织物因弯曲而出现纤维断裂。

图33 U形可拆卸格栅模具

5 结语

随着三维织物在树脂、陶瓷和金属基复合材料中应用的不断拓展,三维织物的外形结构和成型方式也变得越发复杂。从型面随形能力方面考量,三维针刺和三维缝合工艺更适宜复杂型面产品的成型与制备;从力学性能方面考量,三维编织和三维机织工艺更适宜剪切强度要求高的产品的成型与制备。总之,三维织物成型工艺的研发应综合考虑几何尺寸、复合工艺、产品性能和生产效率等因素。今后,可从以下方面对三维织物成型工艺展开深层次研究:

(1)研发更为简单便捷的新型三维织物成型工艺,或针对产品需求采取组合工艺,简化复杂产品的成型工艺。

(2)研发适用性强且自动化、智能化程度高的装备,实现三维织物低成本的工程化制备。