管道全自动焊在管线工程施工中的应用

段红彦

(中石化河南油建工程有限公司,河南 郑州 450000)

0 引言

1 工程概况

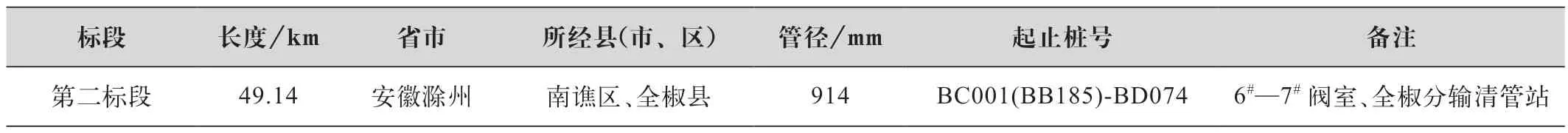

江苏滨海LNG 配套管线安徽天长—合肥项目施工二标段管道起于南谯区与来安县交界处,向西南方向整体沿S22 天潜高速敷设,止于全椒县境内一分干渠。管道沿线地貌滁州市南谯区境内微地貌为波状平原,地形略有起伏。滁州市全椒县境内微地貌以波状平原和河谷平原为主,波状平原区地形略有起伏。河谷平原主要分布于河流两侧。地形较为平坦开阔管道全长49.14 km。管道沿线设置1 座站场,2 座阀室,定向钻穿越11 条,顶管穿越14 处(其中铁路顶管穿越4处)。该管道设计压力10 MPa,管径D914 mm,采用L485M 直缝埋弧焊钢管,外防腐层采用3 层PE 加强级防腐层,内涂层采用环氧型内减阻涂料。工程概况如表1 所示。

表1 工程概况一览表

2 焊接工艺

自动焊接的方式主要分为以下两种:

(1)内焊机根焊+外焊机自动焊

该种焊接方式采用多焊炬内焊机进行组对和根焊,外焊机自动焊进行热焊、填充和盖面焊。由于内焊机焊接效率提高,自动焊机组整体效率大幅提升。

由于内焊机爬坡能力(不大于15°)以及自身可通过的曲率半径(大于40D)等受限,该种自动焊接方式适用于地形起伏小于15°平原段主线路焊接。

(2) 组合自动焊(STT/RMD/GTAW 根焊+ 外焊接自动焊)

寡头厂商利润的增长除了来自于市场份额的扩大,还应当来自于成本的降低或者生产效率的提高。如果通过串谋提价能够轻易扩大利润,就会减缓行业技术进步和生产效率的提高,这对行业发展是不利的。

STT/RMD 是一种控制熔敷金属过渡方式的技术,具有焊接速度快、焊缝成型好、焊接缺陷易控制、飞溅少、容易操作等特点。进行焊接时常采用CO2+Ar 作为保护气,特别适用于全位置下向焊接,目前广泛应用于管道安装焊接中。氩弧焊根焊熔渣流动性好、焊缝金属纯净,具有抗冷裂及冲击韧性优良的特点。

组合自动焊根据灵活,对地形坡度等适应性更强,目前该焊接方式作为内焊机自动焊的补充,主要应用于地形坡度大于15°的低山丘陵及连头等焊接。

该工程位于皖东平原地区,沿线以平原为主,局部地区地势起伏较大,穿越数量较多。根据勘察资料,高丘段坡度15°~20°之间,推荐采用组合自动焊方式,除高丘地貌外,主线路采用全自动焊作为主要焊接方式,在管道穿越公路、河流等位置,可采用组合自动焊的方式进行施工。具体焊接方式如表2 所示。

表2 管道自动焊焊接方式一览表

3 自动焊焊接设备及焊接材料

线路焊接采用熔化极气体保护焊(内焊机根焊+双焊炬外焊机热焊、填充、盖面)工艺,焊接设备为熊谷内焊+熊谷外焊焊接设备,双V 复合型坡口,内焊材料为Lincoln Pipeliner 70S-6 (φ0.9 mm),外焊材料为Lincoln Pipeliner 70S-6 (φ1.0 mm)。

内补焊采用熔化极气体保护焊(内焊机补焊枪半自动焊)工艺,焊接设备为熊谷内焊设备,内焊材料为Lincoln Pipeliner 70S-6(φ0.9mm)

4 焊接工艺参数的选择

焊接工艺参数是焊接时为了保证焊接质量而选定的各项控制数据。其常见的主要为焊接电流、电弧电压、焊接速度、电流的种类和极性、焊丝直径和伸出长度的影响及焊接工艺因素对焊缝尺寸的影响。针对自动焊来说,减少了人为因素的干预,就显得参数的重要性。其自动焊主要焊接工艺参数如表3 所示。

表3 全自动焊接参数一览表

5 全自动焊机组配置

为进一步加强施工现场综合管理,促进项目管理与施工机组现场管理的相互融合,提高施工水平,规范施工质量,形成良好施工氛围,全面提升施工机组管理能力,促进施工现场管理科学化、规范化、制度化,切实坚持并持续改善施工现场的综合管理,最终达到优化配置机组管理水平,具体机组配置表如表4 所示。

表4 全自动焊机组配置

6 全自动焊典型缺陷分析及措施

通过检测结果分析,全自动焊接二机组在江苏滨海LNG 配套管线安徽天长—合肥项目施工中出现的焊接典型缺陷进行分析,针对自动焊施工中出现的缺陷进行了总结,制定了相应的控制措施。

(1)根部未熔合

内焊机焊枪为不摆动焊接,熔深小,对内坡口变化比较敏感,如果错边量过大或内坡口高度超高,容易产生未熔合,本项目出现的根部未熔合缺陷口叠加了地形坡度的原因。故在对口过程中,必须控制错边量,不能以规范要求误差为目标,而是最大化减少错边量,采取加垫片、焊条、焊丝垫块等措施,使错边量尽量不超过1.0 mm;在使用加长线时,因电流的输出衰减,导致内焊枪电弧不稳定,产生未熔合,在进行多接一内焊时,应注意试焊,增加电流达到最佳效果;其他细节性原因如:焊枪角度变化未及时调整、偏丝、偏枪等。

(2)热焊、填充层未熔合

轨道连接板处焊接小车行走不畅,导致轨道连接板位置填充层未熔合:替换轨道后,此缺陷未出现:后续每日焊接前应仔细检查轨道状态,将连接板位置放置在11 点钟平焊位置,此处连接板对焊接的影响程度小。焊接过程中,着重观察轨道连接板处的小车行走状态和熔池状态。0 点位置是未熔合缺陷产生比较频繁的位置,其主要原因有:起弧位置电弧不稳,电弧偏移,弧长不足,导致起弧位置熔池少,铁水摊不开;0点位置接头打磨不仔细,底部不圆滑,长度不足,顶部不够平缓,损伤坡口;起弧位置摆宽不足。主要采取的措施有:缩短焊丝干伸、加长接头打磨距离、对焊工进行强调、注意坡口打磨质量、根据熔池及检测结果及时调整摆宽。热焊层产生的未熔合主要原因是对口错边量过大,热焊前未针对坡口情况进行打磨,导致钝边未熔合。在热焊开始前,应仔细观察坡口状态,坡口中线尽量处于平滑状态;坡口加工误差较大,在全自动焊接参数已设定好的情况下 ,如果坡口加工过大,导致组对开口宽度过大,在焊接过程中未及时调整相关焊接参数,导致未熔合。需加强坡口加工质量,把控组对间隙,每一道焊口均保持在最优的坡口尺寸;3 点至9 点位置未熔合,在下坡位置,未熔合缺陷主要出现在填充焊最后一道,此焊道因电弧跟踪不充分会关闭,需要焊工进行手动控制,若在此位置加丝过多,会导致母材未熔化时已被铁水覆盖,从而产生未熔合。此位置要求焊工着重观察熔池状态,适量减少加丝或直接减丝,同时调整其他参数如摆宽从而达到最适合的焊接匹配参数。送丝不畅:及时停止焊接,检查送丝机是否卡顿和送丝轮是否脱轨; 在具有坡度的地形组对时,低侧出现断续未熔合,分析其原因为重力作用使铁水向低侧汇聚,低侧坡口未等熔池烧到,便被铁水盖住,出现断续未熔合,控制措施是在有坡度地段时,适当增加摆宽,减少送丝量。

(3)气孔

保护气体流量不足:检查气路是否有堵塞,调节气体流量,检查电磁阀是否损坏,检查喷嘴是否黏有飞溅物过多,及时清理。电流电压不匹配:线能量不足而冷却速度过快时,气体来不及逸出,需调整焊接参数。坡口面、焊丝生锈、粘有油污:焊接前仔细检查清理坡口表面,及时观察焊丝状态。气体成分不纯,含水量过大:更换保护气,检查保护气气瓶加热装置是否开启。环境湿度过大:严格按照焊接工艺规程规定的焊接环境施焊,预热温度不足。

(4)咬边

咬边形成的原因主要是焊接速度过快,停留时间过小,焊枪摆频过大或过小,外焊机摆宽不足,双枪间距过小等,主要控制措施:根据焊缝成型情况及时调整操作手法和参数;严格执行标准化操作;对已经形成的超标咬边缺陷打磨去除焊道后重新补焊。

(5)余高超高

主要出现在仰焊位置,其主要原因是仰焊位置铁水受重力作用下坠,为避免未熔合通常此部分送丝较大,并且填充层在此位置焊道都比较厚,容易产生余高超高。主要控制措施有到此位置加大行走速度,增加摆宽等,已出现的余高超高通常应打磨到规范要求值以内。

(6)内焊机整体断弧

内焊机检测定位块失误,导致焊枪提前熄弧。内焊机检测定位块主要作用是跟踪内焊枪行走位置,及时起弧和熄弧。对铁块非常敏感,若距离后胀块过近或内焊机有杂物,容易导致检测失误从而导致熄弧,此问题需厂家调整一下定位块位置(后调4 mm),但不能调整过大,否则可能导致定位失灵,拉断焊枪电缆线。

7 自动焊其他质量管理措施

(1)焊接材料管理

焊接材料存放保持适宜的温度和湿度,库房内设置干湿温度计。室内温度在5 ℃以上,相对湿度不超过60%。库房保持干燥、清洁,不得存放有害介质。焊材堆放必须离地、离墙300 mm。焊接材料按有关的技术要求和安全规程妥善保管。因吸潮可能导致失效的焊材在存放时采取必要的防潮措施,如设置货架,采用防潮剂或除湿剂等。品种、牌号、型号、批号、规格、入库时间不同的材料分类存放,有明确的区分标志,避免混杂。材料管理人员具备相应的焊接材料保存的基本知识,熟悉本岗位各项管理程序和制度,定期对库存焊接材料进行检查,并将结果进行书面记录,发现由于保存不当而可能出现影响焊接质量的缺陷时,会同有关部门及时处理。焊接材料在使用过程中,注意保持焊接材料的识别标志,以免发生错用,造成质量事故。焊接材料管理员对焊接材料发放及回收应做详细记录,回收数量必须与实际回收数量保持一致,达到焊接材料使用的可追溯性。

(2)气体管理

项目部质检员、材料人员定期到厂家核查混合气体的纯度、配比及检测报告,确保混合气体出厂的纯度和配比满足工艺规程要求。材料人员对入场气瓶进行检查,气瓶颜色满足上半部铝白色、下半部银灰色;现场检测混合气体配比,CO2与Ar 比例保证达到1∶4,检查现场气瓶合格证CO2气体纯度≥99.5%,Ar 气体纯度≥99.96%;气瓶制造标记、检验标记、充装标签、警示标签、防护帽、防护胶圈等齐全,气瓶颜色符合、外表无缺陷,在检验有效期内。各类气瓶压力表齐全完好,在检验期内。液化气瓶必须安装减压阀,乙炔气瓶必须安装防回火装置。现场各类气瓶分类存放,保持安全距离,摆放位置统一、规范。混合气瓶、氧气瓶和乙炔气瓶未使用时,要将气瓶防护帽戴好。

(3)日常管理

加强焊工责任心教育,严格三检制,细化工序管理,加大焊工重新进行焊接工艺规程的详细交底。焊接时,要求焊工掌握好焊丝摆动角度,在坡口部位适当停留,保证焊滴与坡口完全熔合。控制层间温度[1],尤其是停焊后再焊时,重新预热到规定温度,满足焊接工艺规程要求。焊接过程中,注意观察熔池金属的异常情况,发现异常及时打磨处理。做好坡口清理,完全清除坡口表面及附近区域的污物、锈蚀及表面缺陷等,露出金属光泽,控制好电流、电压、焊接速度等焊接参数。

在班前讲话时强调质量的重要性及焊接过程中的注意事项。控制焊口组对质量,在组对前仔细清理焊道及坡口两侧的铁锈、水迹、油污及其他杂质,并遵守焊接工艺要求,以保证焊接质量。焊接时严格按照焊接工艺规程进行焊接操作,控制电流、电压和焊接速度,根据焊接位置的变化及时调整焊接角度。在焊接过程中应仔细观察焊道熔池[2],出现焊丝跳弧,焊丝偏弧等现象立即停止施焊,将不把握段和缺陷位置磨透后重新开始方可继续施焊,电流及电压严格按照工艺规程执行。

8 结语

自动焊焊接在江苏滨海LNG 配套管线安徽天长-合肥项目施工项目中的成功运用,为提高全自动焊焊接质量控制积累了丰富的经验。自动焊焊接工艺的应用需要一个探索总结提升过程,涉及自动焊设备匹配不同工况(钢管规格变换、环境变换、工艺变换)下焊机焊接参数调试,焊接缺陷原因分析与控制,项目质量保障实施开展跟进。