工业回水体系下硫化锌氧压浸出渣中硫磺和含银矿物分选回收试验研究

王琪淼 谢庭芳 于 洋 刘全军 先永骏

(1.昆明理工大学 国土资源工程学院,昆明 650031;2.呼伦贝尔驰宏矿业有限公司,呼伦贝尔 021000)

硫化锌矿氧压浸出技术于二十世纪50年代研制成功,并在70年代开始大规模应用于锌冶炼实践。相较于常规锌冶炼工艺,氧压浸出工艺因具有锌浸出率高、伴生有价元素便于回收、污染物排放少等优点而备受重视。我国在2 000年后建设投产的炼锌项目中,近40%都采用了氧压浸出工艺[1-6]。

内蒙古某锌冶炼厂产出的硫化锌氧压浸出渣,其中主体可回收物质为硫磺,品位40%~50%。生产中,浸出渣采用浮选富集硫矿物,精矿进入熔硫工艺生产高纯度硫磺。同时,浸出渣中含有丰富的铅和银(200 g/t左右),主要以铁矾类和铅矾类等形式存在,大部分进入浮选尾矿,该尾矿通过铅火法冶炼系统回收铅和银。由于硫磺与铅、银冶炼回收的工艺不同,在炼前有效地富集硫磺,并使硫磺与含铅、银矿物充分分离,是大幅降低后续冶炼成本和难度,提高有价元素回收率的关键。

该冶炼厂自建厂来一直采用黄药浮选工艺回收硫,精矿的平均S品位在65%~70%,S回收率50%~60%,尾矿的平均Ag品位为300 g/t,Ag回收率在50%~60%左右,分选指标不理想。为提高分选效果,前期公司主要针对药剂用量和工艺流程结构,进行了大量的试验研究和优化。在实验室获得硫精矿S品位80%以上,S回收率88%以上;尾矿的Ag品位为410 g/t左右,Ag回收率在85%以上的优良指标。但是,这些优化的参数应用到实践中,远没有达到实验室的效果。分析认为,这很可能是实验室研究所采用的自来水与实际生产浮选用的工业回水性质差异较大造成的。相比于传统矿山的工业回水,氧压浸出工艺中的工业回水中会累积存在大量可溶的锌、铁离子和硫酸(通常是选厂药剂用量的几百倍至上千倍),化学成分复杂得多,从而影响浸出渣分选回收。另外受内蒙古自然环境与水资源的限制,若能在工业回水体系下,实现浸出渣中硫磺和含银矿物的有效分离,对于节约、保护水资源,降低成本,增加经济和环境效益具有重要的经济和环境价值[7-9]。

综上,本文以该冶炼厂的硫化锌氧压浸出渣(下文简称为:浸出渣)为对象,验证了工业回水和自来水调浆下的浮选指标差异;通过测定工业回水和浸出渣的性质,分析造成浮选差异的主要因素,并详细研究其对浮选指标的影响;根据上述试验结果,针对性提出了优化矿浆浓度和分散性,以及采用适应性较强捕收剂的技术改进思路,并进行试验验证,为实际生产指标的改善提供理论指导。

1 浸出渣和工业回水性质

1.1 浸出渣性质

1.1.1 化学组成

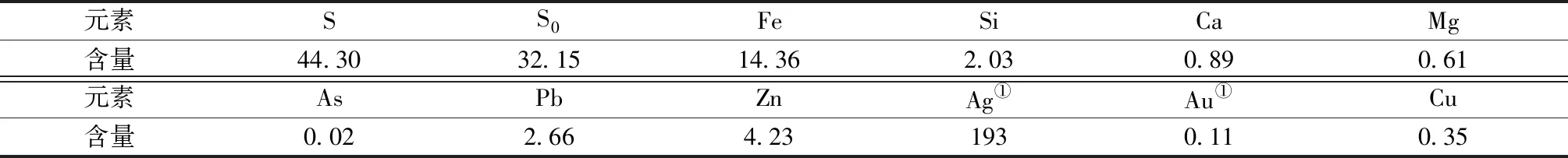

工业回水中,难免离子基本来源于浸出渣中的可溶性物质,因此本小节对浸出渣的基本性质进行了分析。表1所示为浸出渣样品的化学多元素分析。从表1中可以看出,渣中总硫含量高达44.30%,含单质硫32.15%。硫磺可浮性较好,是浮选泡沫产品主要的回收对象。银的含量达193 g/t,应使其在浮选分离中尽可能进入尾矿,便于在后续的铅火法冶炼系统中回收。此外,铅、锌含量也比较高,分别为2.66%和4.23%,理论上具有回收价值,但仍需进一步分析它们的赋存状态,来评判回收的可行性。

表1 浸出渣化学多元素分析结果

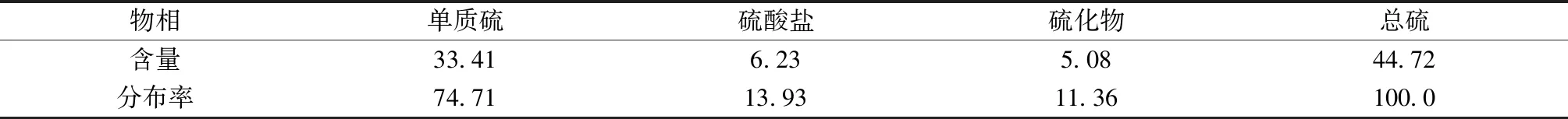

基于浸出渣的化学多元素分析,对浸出渣中主要元素S、Zn和Pb进行物相分析,结果见表2~4。

表2 浸出渣硫物相分析结果

表2表明,浸出渣中主要回收对象单质硫的分布率为74.71%,硫化物为11.36%,浮选可回收的硫化物,理论上将近86%。另外浸出渣中硫酸盐的含量较高,为13.93%。结合表3锌物相可看出,浸出渣中的硫酸盐主要为硫酸锌,占总锌的50%左右,系氧压浸出的主要生成物种,这部分锌易溶解进入浮选矿浆,影响浮选过程。氧压浸出中未被氧化的硫化锌占比近40%,易被单质硫包裹而进入浮选泡沫产品中。表4结果表明,铅主要以铅铁矾的形式存在,占比达97%左右,这主要是硫化铅和硫铁矿在氧压浸出作用所形成的物种,这部分铅在浮选中理论上进入尾矿。

表3 浸出渣锌物相分析结果

表4 浸出渣铅物相分析结果

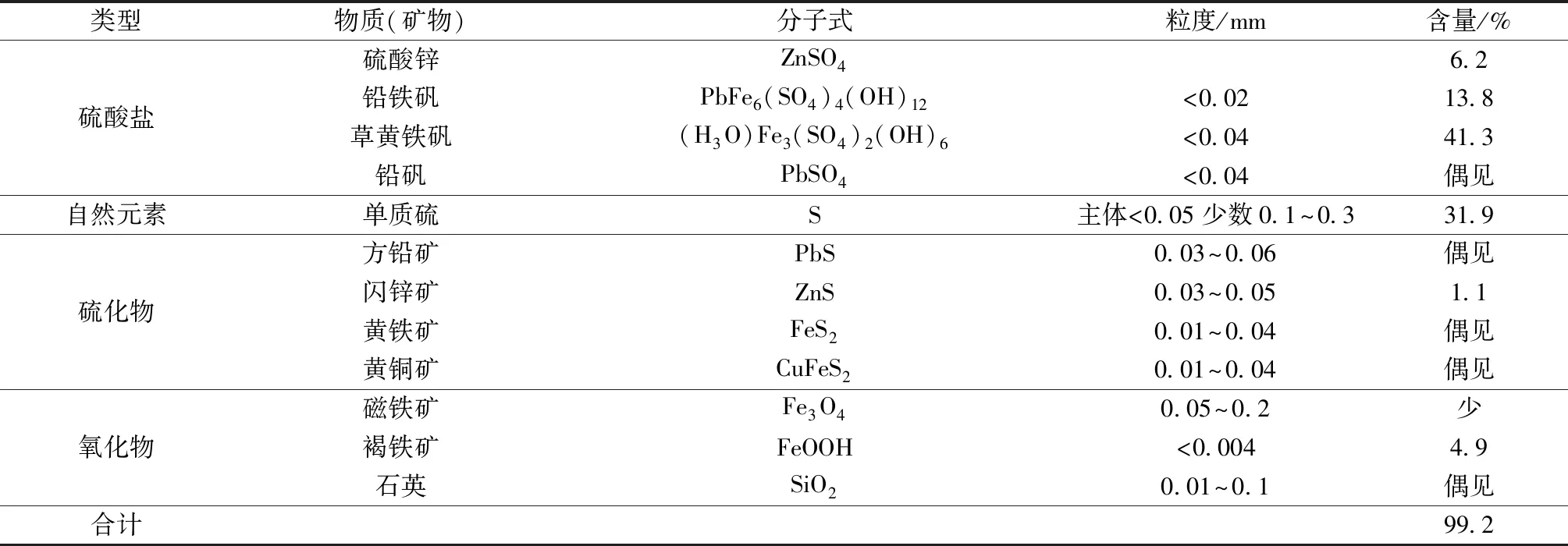

1.1.2 矿物组成

表5所示为浸出渣中的矿物组成分析,可看出样品中主要物质(矿物)组分为硫化物、硫酸盐、自然元素、氧化物四类。其中,硫酸盐和自然元素的占比较大,分别约61.3%和31.9%,而氧化物和硫化物占比较小,分别在4.9%和1.1%左右。自然元素主要以单质硫形式存在;铅主要以铅铁矾的形式存在,铁主要以草黄铁矾的形式存在,均为难溶性物质;锌则以硫酸锌和闪锌矿的形式存在。银在化学多元素分析中含量较高,但在矿物组成中没有出现,这可能是因为含银物质粒度极细。根据银的一般地球化学成矿趋向和探索试验中银的走向,分析认为银主要赋存于铅矿物中。

表5 浸出渣矿物组成分析结果

1.2 工业回水的性质

在实际生产中,氧压浸出工艺工业回水中,主要含浸出硫化锌时的残留硫酸,其次是硫化物氧化后形成的大量可溶性硫酸盐类,包括硫酸锌、硫酸铁和硫酸铜等。即使在浮选过程中使用自来水,这些可溶性物质,仍造成大量的难免离子进入浮选溶液中,从而对浮选指标造成影响。

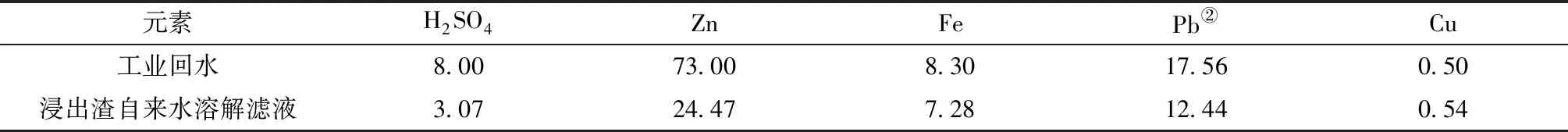

为了解工业回水中,影响硫磺和含银矿物分离的主要化学组分,采用自来水溶解浸出渣(浓度25%),得到的滤液进行化学组分分析,该分析主要针对浸出渣中大量存在的可溶性物质:硫酸、锌离子、铁离子、铅离子和铜离子;同时与工业回水中这些离子浓度进行对比,结果见表6。各组分浓度为三次取样试验的平均值。从结果可看出,工业回水和自来水溶解滤液组分的差异主要来自锌离子和硫酸。工业回水中的锌离子浓度、硫酸浓度,分别是自来水溶解滤液的3倍和2.6倍左右,可初步判断锌离子和硫酸是工业回水和自来水浮选指标差异的主要原因。

表6 工业回水中主要化学组分分析结果

1.3 不同试验用水的浮选差异

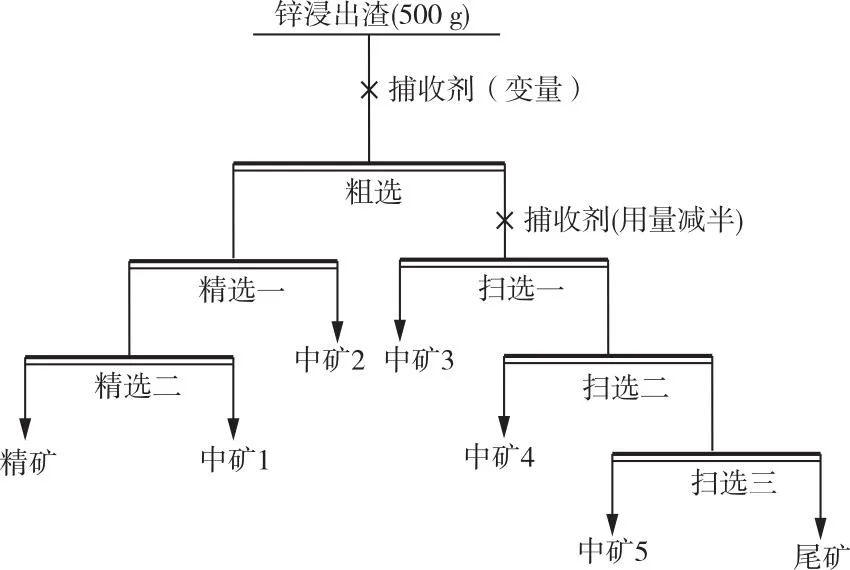

基于生产中浮选工艺流程,选用常用的硫化物捕收剂,即黑药类、黄药类和中性油,对比了自来水和工业回水调浆下开路浮选效果差异(矿浆浓度27.5%)。试验流程见图1,结果分别见表7(丁基铵黑药)、表8(丁基黄药)和表9(煤油)。

图1 浮选开路试验流程图

图2 离子浓度对浮选指标影响的试验流程图

表7 丁基铵黑药浮选开路试验结果

表8 丁基黄药开路试验结果

表9 煤油开路试验结果

从表7~9可看出,采用上述研究的三种捕收剂体系,相较于自来水,采用工业回水调浆浮选,精矿产率上升,S品位和S回收率下降,Ag的回收率上升。这说明使用工业回水,有部分硫可浮性下降,大量的脉石矿物(包括含银矿物)被活化上浮,分选效率降低;另一方面,使用丁基黄药时,精矿S品位比另两种捕收剂明显更高,回收率更低,说明在工业回水体系下,黄药的选择性最佳,但是捕收性能最差。总体来看,工业用水条件下的硫磺和含银矿物的分选效果没有自来水条件下的效果好。

2 高离子浓度对浮选指标的影响研究

根据前面对工业回水主要组分的分析,本小节采用自来水调浆,人为添加离子,分别主要考察不同浓度锌离子、铁离子和硫酸对硫磺与含银矿物分选指标的影响。

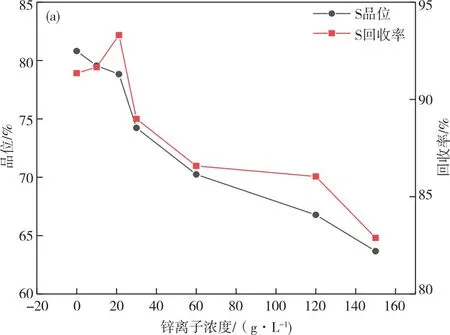

2.1 锌离子浓度对浮选指标的影响研究

从图3可看出,随着锌离子浓度的增加,精矿S的品位下降,精矿S的回收率先增后减,并在锌离子浓度为21.21 g/L时,回收率达到最大值93.31%;精矿Ag的品位和回收率随锌离子浓度的增加,呈先增后减趋势。即锌离子浓度越高,银硫分离的效果越差。这说明可溶性锌离子作为活性金属成分,随着浓度的增加对脉石矿物的活化作用增强,从而影响浮选分离效果[10]。

图3 锌离子浓度对浮选指标的影响

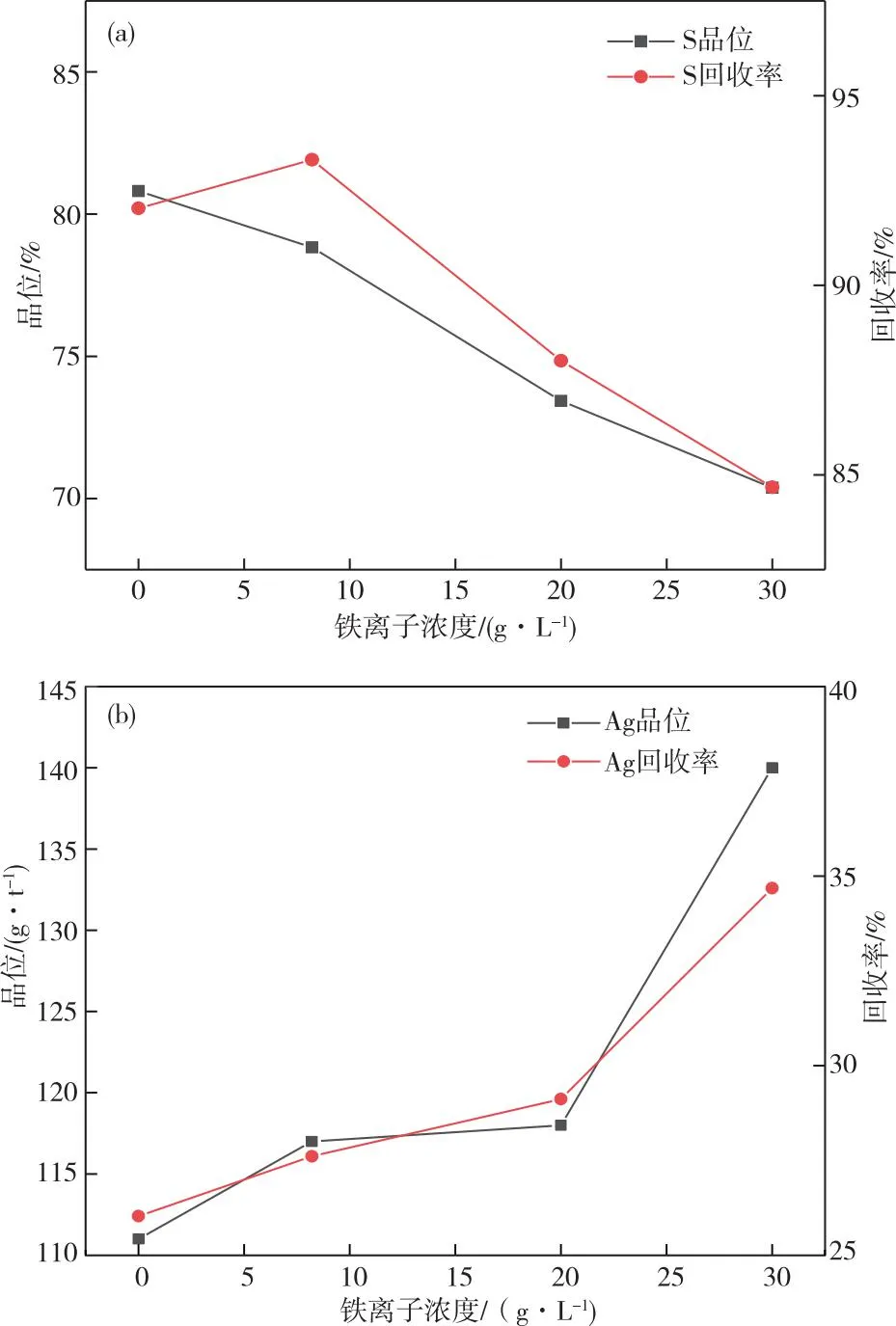

2.2 铁离子浓度对浮选指标的影响研究

从图4可看出,随着铁离子浓度的增加,精矿S品位下降,精矿S回收率先增后减,并在铁离子浓度为8.22 g/L时,回收率达到最大值93.27%;而精矿Ag的品位和回收率则呈下降趋势。同样,铁离子浓度越高,硫磺和含银矿物的分离效果越差。铁离子一般是脉石矿物的活化剂,铁离子浓度的增加也使脉石矿物的活化作用增强,进而影响浮选分离效果[10,11]。

图4 铁离子浓度对浮选指标的影响

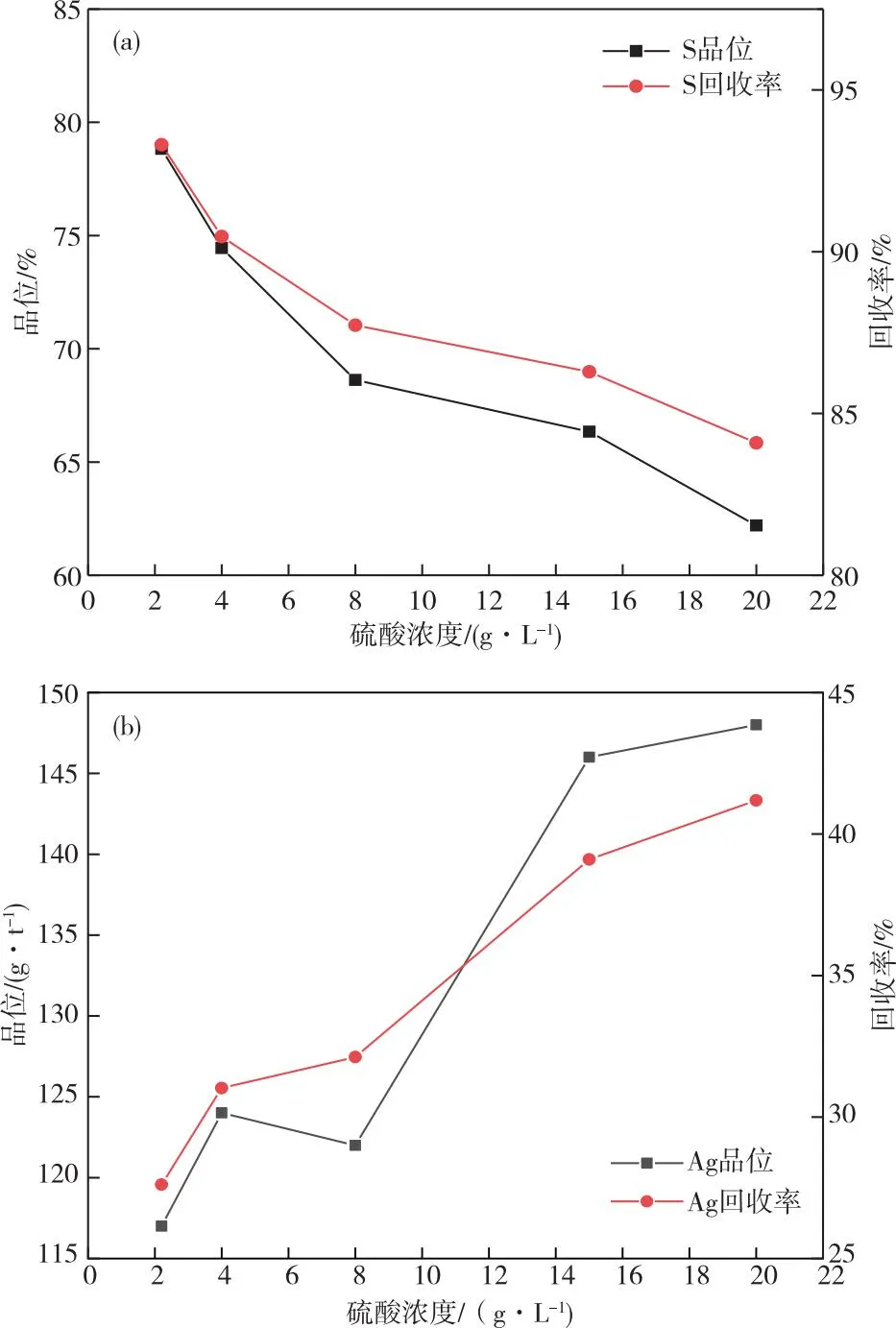

2.3 硫酸浓度对浮选指标的影响

由图5可知,随着硫酸浓度的增加,精矿S的品位和回收率呈下降趋势,精矿Ag的品位和回收率呈上升趋势,说明硫磺和含银矿物的分离效果随硫酸浓度的增加而变差。这可能是因为硫酸能够溶解脉石矿物表面的氧化层,使脉石矿物被气泡带起概率增加,目的矿物浮起概率降低,从而造成精矿夹杂,同时影响硫的回收率。

图5 硫酸浓度对浮选指标的影响>

3 工业回水条件下浮选条件的调整

前期的浸出渣性质分析结果表明,渣中微细粒级颗粒占比高、泥化严重,且锌浸出渣中的大量可溶性物质会进入工业回水中。根据上述试验结果,工业回水中的大量金属离子对脉石矿物产生了一定的活化作用,使精矿产率升高;此外矿浆存在的大量金属离子使得矿浆的黏度增加,容易夹带,导致更多的含银矾类矿物进入精矿中,影响浮选分离。

针对这些因素,在不改变生产工艺流程结构的前提下,通过改变矿浆浓度提高矿浆的分散性,提高捕收剂的性能是提高浮选效果主要手段。

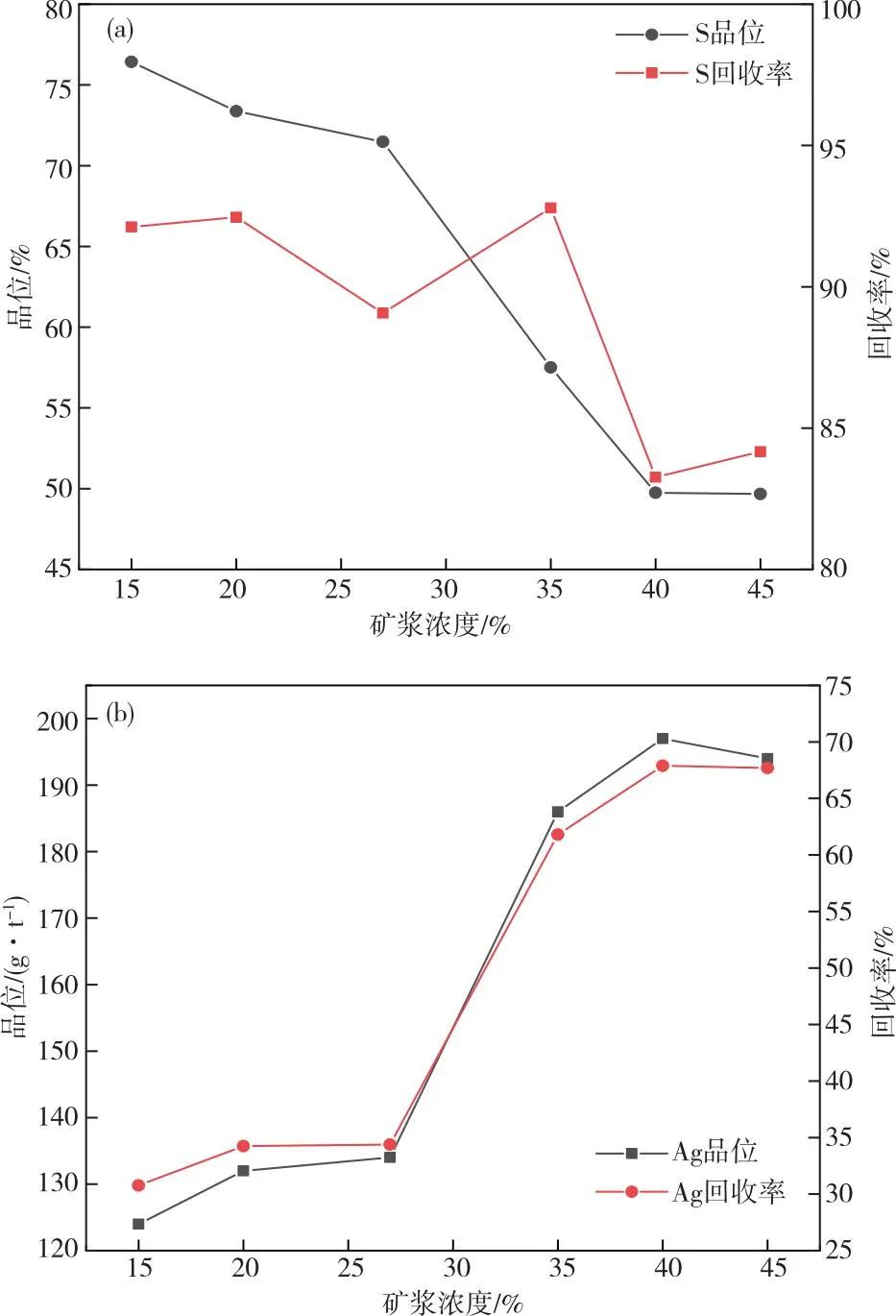

3.1 工业回水体系下矿浆浓度对浮选的影响

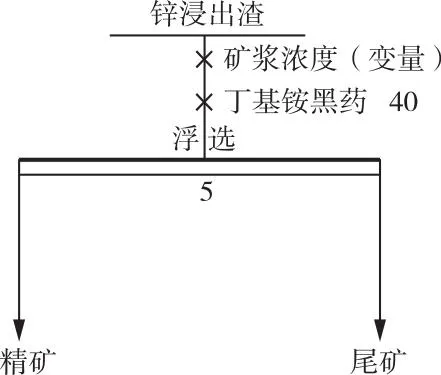

矿浆浓度条件试验流程见图6,结果见图7。

图6 矿浆浓度条件试验流程图>

图7 矿浆浓度对浮选指标影响的试验结果

由图7可知,随着矿浆浓度的提高,精矿S的品位和回收率呈下降趋势,Ag的品位和回收率呈上升趋势。分析认为矿浆浓度过高,矿浆黏度也上升;而矿浆中的非目标成分的浓度增高,颗粒之间易发生团聚,从而恶化分离效果。试验结果表明,对于工业回水中高浓度难免离子对浮选分离产生的不利影响。从试验结果看,降低浮选浓度至20%~25%,可以有效地改善分选效果。

3.2 工业回水体系下不同捕收剂对浮选的影响

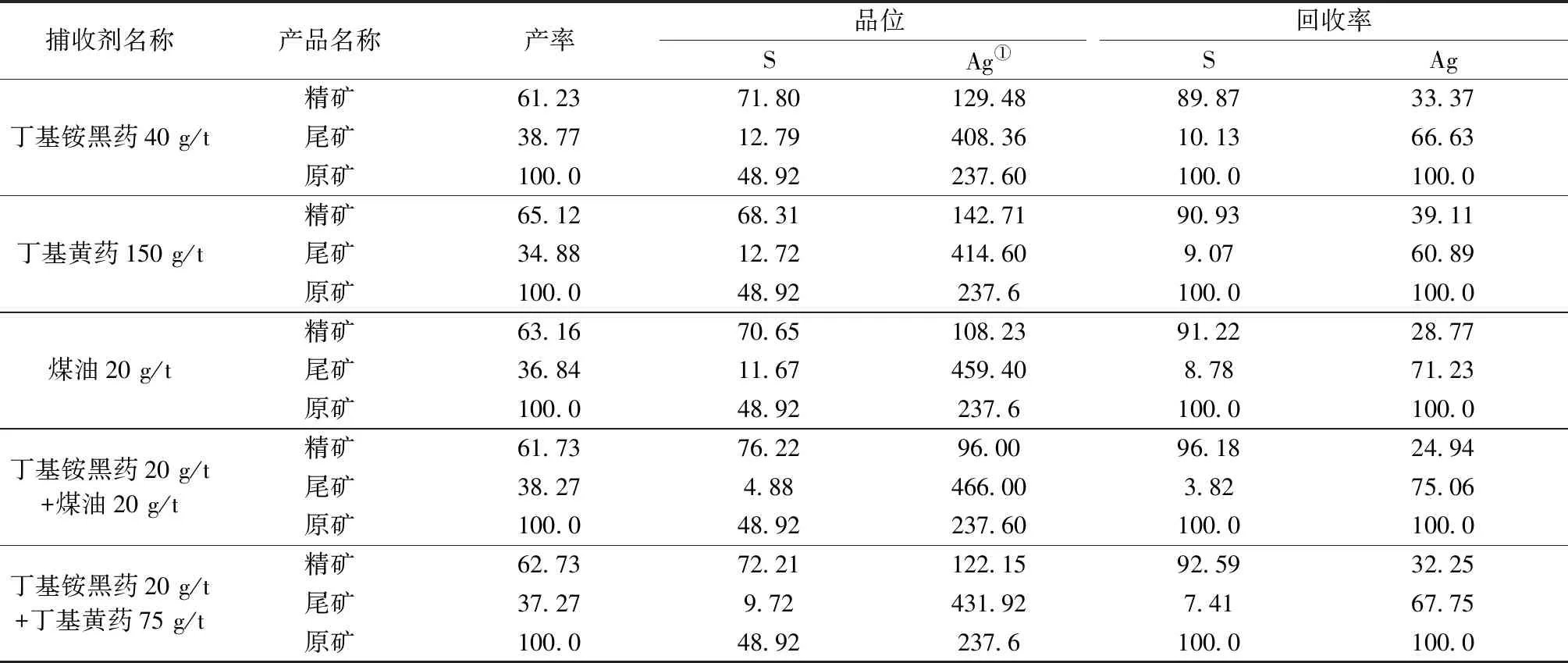

在常规的矿山工业硫化矿浮选中,硫化物捕收剂主要有黑药类、黄药类和中性油。但硫化锌氧压浸出工艺所产生的工业回水,硫酸含量高达8 g/L,理论上常用的黄药类捕收剂易分解,难以适应。因此,本小节在工业回水体系下,考察不同捕收剂种类,包括单一捕收剂和组合捕收剂对浮选指标的影响,旨在找到能较好适应高酸环境下的优良捕收剂。捕收剂分别采用:丁基黄药150 g/t,丁基铵黑药40 g/t,煤油20 g/t,丁基铵黑药20 g/t+丁基黄药75 g/t,丁基铵黑药20 g/t+煤油20 g/t。流程见图8,结果见表10。

图8 不同捕收剂对浮选指标影响的流程图

表10 不同捕收剂对浮选指标影响

由表10可知,在使用丁基铵黑药20 g/t+煤油20 g/t条件下,精矿S回收率最高,精矿Ag回收率最低,分别为96.18%、24.94%,且硫磺和含银矿物的浮选差异也最大,说明在工业回收体系下,该捕收剂组合较好地兼顾了捕收性和选择性。因此认为在实际生产中,使用丁基铵黑药+煤油的组合捕收剂适应性优良。

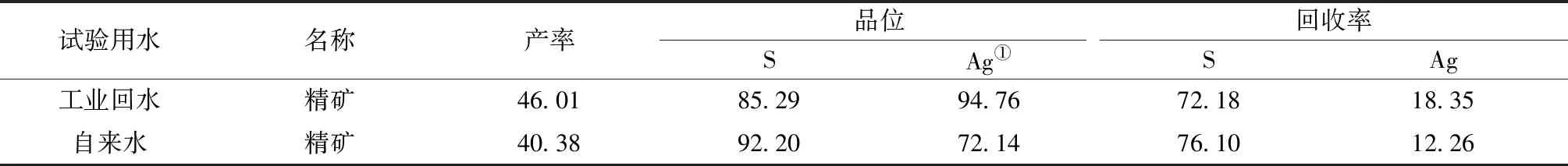

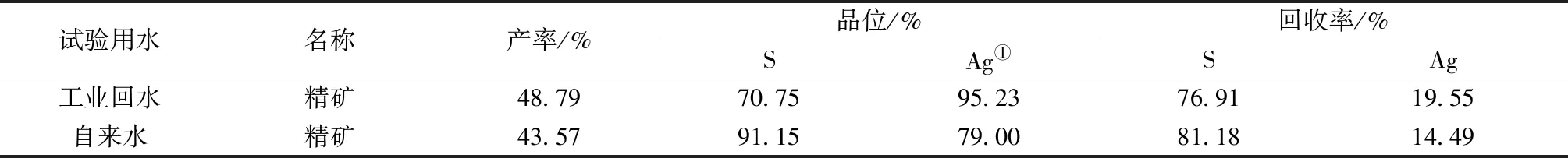

4 闭路试验

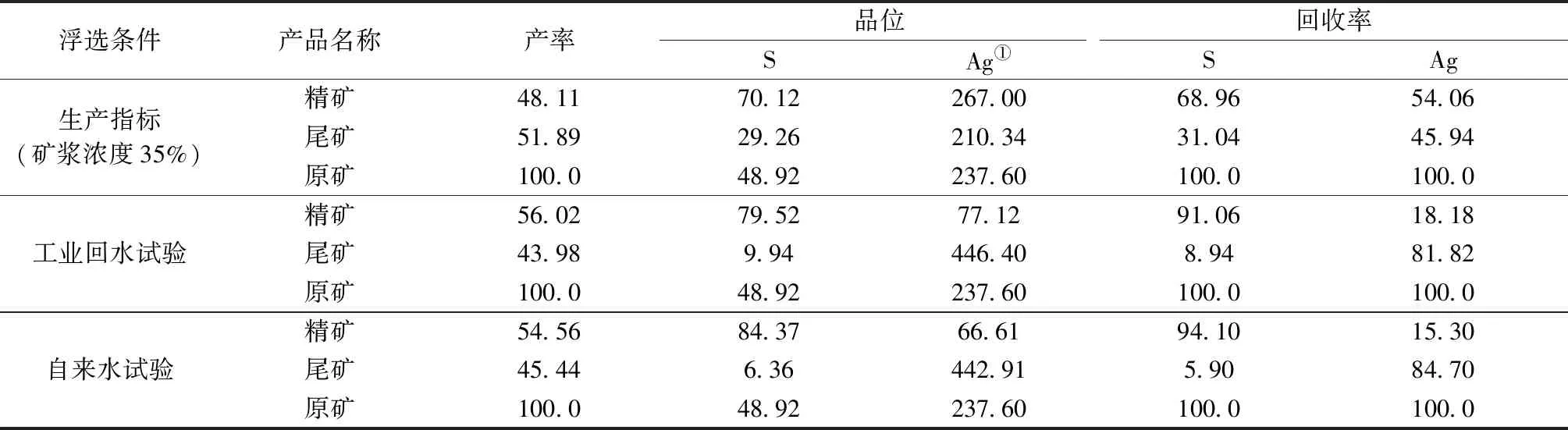

浮选主要参数确定后,分别使用工业回水和自来水调浆(矿浆浓度20%),进行浸出渣浮选闭路试验,试验流程见图9,试验结果与生产指标汇总见表11。结果表明,通过矿浆分散性优化,采用新的组合捕收剂,工业回水和自来水调浆下的浮选效果较生产均得到明显的改善。具体为:

图9 闭路试验流程图

表11 闭路试验结果

自来水条件下,精矿产率为54.56%,S品位84.37%,回收率达94.10%;精矿Ag品位66.61 g/t,回收率为15.30%。

工业回水条件下,精矿产率为56.02%,S品位79.52%,回收率达91.06%;精矿Ag品位77.12g/t,回收率为18.18%。

硫磺和含银矿物的分选达到良好效果。相比于生产指标,工业回水试验的硫精矿品位提升了约9个百分点,S回收率提升了约22个百分点;尾矿中Ag的回收率上升了近36个百分点。对于生产实际,在不改变流程结构,充分利用工业回水的条件下,通过调节矿浆浓度、采用组合捕收剂,具有较大的提升指标可能性。

5 结论

1)锌浸出渣中S品位为44.30%,银品位为193 g/t,是主要的分离回收对象。可溶性硫酸盐主要是硫酸锌和硫酸铁;硫化物主要为闪锌矿,极少量方铅矿、黄铜矿和黄铁矿。其他难溶物主要为矾类,包括铅矾和铅铁矾。浸出渣中将近20%为可溶盐硫酸锌和硫酸铁,在浮选中易溶解进入工业回水影响浮选分离。

2)锌、铁离子和硫酸浓度对浮选分离效果的影响:随着离子浓度增加,精矿中硫的品位和回收率下降,精矿银回收率上升,硫磺与含银矿物的分离效果下降。这可能是因为离子浓度越高,对脉石矿物活化的作用越强。同时,有用矿物的分散性和可浮性下降,从而影响浮选分离效果。

3)对矿浆浓度和捕收剂种类的研究结果表明,降低矿浆浓度,可提高矿浆分散性,改善浸出渣的浮选分离效果。对于该浸出渣,选择矿浆浓度为20%~25%适宜。此外,丁基铵黑药+煤油组合捕收剂在工业回水调浆的浮选分离中具有优良的适应性。

4)在较优的条件下,工业回水调浆浮选闭路试验获得精矿产率56.02%,S品位为79.52%,S回收率91.06%;尾矿银品位446.4 g/t,回收率81.82%。相比于生产指标,工业回水试验的硫精矿品位提升了约9个百分点,S回收率提升了约22个百分点;尾矿中Ag的回收率了近36个百分点。