高压注水井带压作业凝胶封堵体系性能评价*

汪万飞,付 红

(1.中国石油长庆油田分公司第九采油厂,宁夏银川 750006;2.中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

0 前言

随着我国油气资源勘探开发战略的逐步推进,完井修井技术的应用越来越广泛[1-5]。针对国内部分油井带压修井作业中无法使用机械封隔装置、作业井工况复杂、机械封隔装置适应性差、容易存在安全隐患的情况,提出了凝胶暂堵技术进行压力封隔,以满足复杂多变的作业井井况。带压修井作业能保护储层、提高油气采收率[6-11]。高压注水井带压作业能缩短修井作业时间,降低对其周围油井正常生产的不利影响,提高油井生产能力[12]。化学暂堵体系主要存在3个方面的问题:(1)成胶反应时间长,注入性差,很难达到带压作业所需的凝胶强度[13];(2)耐温耐盐性能差,长期稳定性较差;(3)不耐油性物质,剪切会极大地降低体系的强度,导致凝胶黏弹性变差,难以发挥有效的封堵作用[5]。长庆三叠系油藏温度为60 ℃,注水井注水压力高达14.5 MPa,井下工况复杂且存在安全隐患。采用高强度的化学封堵技术实现带压作业是一种安全可靠的封堵技术,能保证注水井检修作业顺利开展,且作业完成后进行破胶能及时恢复正常生产。

国内油田普遍采用部分水解聚丙烯酰胺作为主剂合成化学堵剂。然而,在地层水和地层温度条件下,酰胺基水解后易与二价阳离子形成沉淀,降低其封堵效能。在聚丙烯酰胺链上引入2-丙烯酰胺基-2-甲基丙磺酸(AMPS)链节,可极大地避免钙镁离子与其生成沉淀[14-15]。丙烯酰胺(AM)/AMPS二元共聚物单体体积较大,分子空间位阻较大,可保护聚合物主链及抑制酰胺基的水解[15-16]。为实现封堵油层、抑制地层水返排井筒,优选了AM/AMPS二元共聚物作为聚合物体系,并采用三羟甲基化合物(Smel30)作为交联剂形成高强度的凝胶封堵体系。AM/AMPS 与Smel30 交联反应后能形成错综复杂的网状结构,增强在高温高盐下的稳定性。研究了温度、无机盐、模拟油含量、剪切时间以及长期老化对凝胶体系成胶时间和凝胶强度的影响,同时研究了过硫酸钠对凝胶体系破胶效果的影响。通过室内实验评价高强度凝胶封堵体系的性能,为带压作业的实际应用提供可行性方案。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM)/2-丙烯酰胺基-2-甲基丙磺酸(AMPS)二元共聚物,相对分子质量300×104~500×104,水解度15%~20%,自制;过硫酸钠、氯化钠、氯化钙、六水氯化镁,分析纯,成都科隆化学品有限公司;三羟甲基化合物(Smel30),自制;模拟油(白油),中淼石油化工有限公司;清水矿化度为944.01 mg/L,离子组成(单位mg/L)为:Na++K+170.60、Ca2+46.55、Mg2+49.10、HCO32-230.70、SO42-23.88、Cl-213.04。

Haake MARS III 型模块化高级旋转流变仪,德国Haake 公司;LC-101-1B 型恒温箱,上海力辰邦西仪器科技有限公司;LC-FA1004型分析天平,常州称重设备系统有限责任公司;DF-101型数显恒温磁力搅拌器,上海力辰邦西仪器科技有限公司。

1.2 实验方法

(1)凝胶弹性模量及表观黏度的测定

采用高级旋转流变仪测量凝胶封堵体系(1%AM/AMPS+0.5% Smel30)的弹性模量和表观黏度。依据中国石化集团胜利石油管理局企业标准Q/SH1020 1493—2014《冻胶类堵水调剖剂性能指标及试验方法》,在应力为0.1 Pa、振荡频率为0.2 Hz时,测定凝胶体系的弹性模量值;在常温下测定凝胶体系的凝胶强度,锥板型号选择006-1195,转子型号选择C60/1°TiL。在60 ℃下测定凝胶的表观黏度,转子型号选用Z41,转筒型号选用Z43。

(2)破胶性能评价

配制质量分数为30%的过硫酸钠溶液备用。用100 mL 量筒分别量取50~90 mL 的未成胶凝胶体系放入广口瓶中,然后将广口瓶密封后放置在60 ℃恒温箱中成胶。待成胶后加入不同体积分数的破胶剂溶液至100 mL,然后将广口瓶密封后放置在60 ℃恒温箱中破胶,每隔一段时间观察不同加量破胶剂溶液的破胶效果。在60 ℃、剪切速率为7.34 s-1的条件下,测定残液的表观黏度。

2 结果与讨论

2.1 温度对成胶性能的影响

在40~100 ℃下,凝胶封堵体系的凝胶强度和成胶时间如图1所示。在60 ℃时,凝胶强度为73.5 Pa,成胶时间为7 h;当温度升高到80 ℃,凝胶强度增至82.4 Pa,成胶时间缩短到2 h。温度继续升高,成胶时间基本不变,但凝胶强度进一步增大。当温度升至100 ℃时,凝胶强度升高到88.6 Pa。凝胶强度随着温度的升高大幅增大。该体系通过共价键连接酰胺基和聚合物骨架,这种交联方式可以显著提高凝胶体系的抗温能力和稳定性[17-19]。成胶时间随着温度升高而缩短。这是由于温度升高,体系溶液中参加反应的分子运动速率加快,有效碰撞增加,交联剂的反应基团活性增大,交联速度也相应加快,从而成胶时间缩短。温度升高加速了聚合物分子和交联剂分子之间的热运动,提高了分子缠绕反应的机会,形成的凝胶结构更复杂,从而形成更强的凝胶。该封堵体系耐温性良好,能满足高温封堵的性能要求。

图1 温度对凝胶封堵体系成胶性能的影响

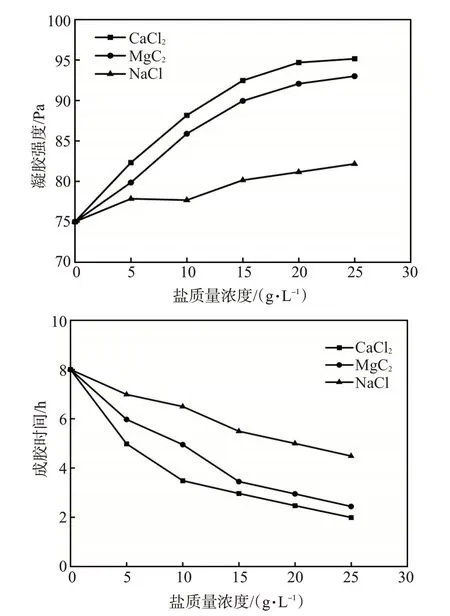

2.2 盐浓度对成胶性能的影响

高强度凝胶封堵体系主要作用于井筒封堵,矿化度高低会对封堵体系的成胶性能产生极大的影响,主要与其中的钠、镁、钙离子发生化学反应,影响其交联程度,同时影响凝胶强度和成胶时间。用3 种无机盐分别配制质量浓度为5~25 g/L 的盐溶液,考察不同种类盐对凝胶封堵体系凝胶强度和成胶时间的影响。由图2 可见,成胶时间随着盐浓度的增加而缩短。金属阳离子对封堵体系的成胶有促凝作用,体系成胶时间缩短。这可能由于金属阳离子使得聚合物分子产生了静电屏蔽,使得聚合物分子链的展开受到抑制,交联反应更容易进行[16,20],从而缩短了交联反应时间,达到促凝的效果。聚合物分子中含有羟基,Na+、Mg2+和Ca2+都有得到电子的能力。Mg2+和Ca2+的电荷数高于Na+,得到电子的能力更强;相较于Ca2+,Mg2+与羟基结合的能力更强,成胶过程中对凝胶性能的影响小于Ca2+[21-24]。因此,3 种盐对凝胶封堵体系成胶时间和凝胶强度的影响从小到大依次为NaCl<MgCl2<CaCl2。由于AMPS 具有较强的抗盐能力,AM/AMPS 二元聚合物单体体积和分子空间位阻较大,能保护聚合物主链以及抑制酰胺基的水解[15-16],同时AM/AMPS与Smel30 交联形成的凝胶具有错综复杂的网状结构,使得凝胶体系的耐盐性得以提高。随着盐浓度的增大,凝胶强度略有增加。该凝胶封堵体系表现出良好的抗盐性能,可以用油田污水进行配制,既经济又环保。

图2 不同盐对凝胶封堵体系成胶性能的影响

2.3 抗油性能

在现场应用时,化学封堵剂注入井筒后会遇到井筒中的残余油性物质。为探究油性物质对凝胶性能的影响,在基础配方(1% AM/AMPS+0.5%Smel30)中加入质量分数为1%~10%的模拟油(白油),并与不加模拟油时的凝胶强度和成胶时间对比。含油量对凝胶体系成胶性能的影响如图3 所示。在60 ℃下,加入不同量的模拟油后,凝胶体系并没有发生分层现象,可能是由于凝胶分子的部分基团参与了乳化,充当了乳化剂的作用[5,25]。模拟油含量逐渐增大,越来越多的模拟油与凝胶基团之间发生乳化,使得与交联剂分子的接触几率降低,候凝时间延长,从而表现出成胶时间逐渐增加。尽管加入模拟油后对成胶时间有所影响,但对凝胶强度的影响不明显。总体来说,该凝胶封堵体系的抗油性能较强,对现场环境有较好的适用性。

图3 含油量对凝胶封堵体系成胶性能的影响

2.4 抗剪切性能

当凝胶溶液注入井筒或在地层中流动时会发生剪切降解,如果凝胶溶液对剪切敏感,将会导致成胶时间不受控制等不确定性因素。因此,通过搅拌的方法来模拟油田条件下的剪切。在60 ℃、剪切速率为500 r/min 的条件下分别剪切0~60 min,通过测定凝胶溶液的成胶时间和成胶后的强度,反映该凝胶封堵体系对剪切的敏感性。由图4 可见,增加剪切时间使得成胶时间延长、凝胶强度降低。随着剪切时间增至60 min,成胶时间从7 h延长到17 h。在成胶过程中,剪切作用对凝胶性能有负面影响。但在剪切60 min 后,凝胶强度仍能保持81%,表明该凝胶体系具有良好的抗剪切稳定性。在剪切过程中,凝胶的分子聚集体被剪切破坏;剪切结束后,被破坏的凝胶分子聚集体重新形成大块的凝胶,所需要的时间增加,同时凝胶强度降低。

图4 剪切对凝胶封堵体系成胶性能的影响

2.5 热稳定性

为了满足带压作业的时间要求,凝胶体系需要在一定的时间内保持较好的封堵效果。通过测量凝胶封堵体系在60 ℃下老化一段时间后的凝胶强度来评价该体系的稳定性。由图5 可见,随着老化时间的延长,凝胶强度逐渐降低,但凝胶体系外表只出现略微失水,外观变化不大,即使老化15 d后,凝胶并未出现明显的脱水现象。凝胶封堵体系老化3 d 后的凝胶强度为88 Pa,老化15 d 后的凝胶强度为67 Pa,凝胶强度虽然降低,但仍具有较好的封堵效果。

图5 老化时间对凝胶封堵体系凝胶强度的影响

2.6 破胶性能

为了不影响后续的生产作业,带压作业结束后需加入破胶剂进行破胶。使用过硫酸钠作为破胶剂,为了方便使用且与凝胶封堵体系充分接触以提高作业效率,预先配制质量分数为30%的过硫酸钠溶液作为破胶剂,然后按照体积分数为10%~50%的量向凝胶封堵体系中加入破胶剂,总体积为100 mL。将破胶剂和凝胶体系混合后,在60 ℃下破胶,每隔一段时间观察破胶效果,测定残液的表观黏度,结果见表1。破胶剂的体积分数越大,破胶时间越短,残液表观黏度越低。过硫酸钠可以分解产生自由基,自由基可以破坏聚合物主链与交联剂分子之间的作用,从而瓦解凝胶体系的网状结构,使得凝胶体系从三维网状结构破胶成为二维线性结构,凝胶残液的表观黏度逐渐降低[13,26-31]。为了满足现场施工和经济效益的要求,破胶剂适宜的体积分数为30%,此时的破胶时间为20 h、残液表观黏度为64.4 mPa·s,可以通过气体或清水将破胶残液顶替至地面。

表1 破胶剂用量对凝胶封堵体系破胶效果的影响

3 结论

以丙烯酰胺(AM)/2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、三羟甲基化合物(Smel30)为原料制得凝胶封堵体系。该凝胶体系具有良好的凝胶强度、耐温耐盐性、抗油性和热稳定性,可以满足快速封堵目的层的要求。凝胶体系强度高,温度适应范围广,可用于不同地层条件的承压封堵。

采用质量分数为30%的过硫酸钠溶液作为破胶剂,向凝胶封堵体系中加入体积分数为30%的过硫酸钠溶液,可以高效低成本的进行破胶。破胶时间为20 h、残液表观黏度为64.4 mPa·s,可以通过气体或清水将破胶残液顶替至地面,易于返排,满足现场施工要求。