电动汽车底盘件冲压自动化的设计与应用

詹俊勇

扬力集团股份有限公司 江苏扬州 225127

关键字:电动汽车;底盘件;冲压自动化;机器人

汽车底盘冲压件是指用于汽车底盘系统的各种金属零件,包括发动机支架、变速器支架、悬挂支架等,这些冲压件的质量和性能对汽车的行驶稳定性和安全性起着重要的作用。电动汽车底盘冲压件通常由钢板经过剪切、冲孔、弯曲及成形等多种工艺加工而成。在电动汽车底盘冲压件的设计和制造过程中,需要考虑多个因素,如材料的选用、尺寸的确定、形状的精度要求等。

典型电动汽车的底盘有11个冲压件,具体见表1。

表1 典型电动汽车的底盘零件

传统汽车行业用于汽车底盘件生产工艺主要是单机多工位生产线模式,但是表1中汽车底盘件产品尺寸小,虽然适合单机多工位模式生产,但是其材料厚度较厚,拉伸深度较深,而且材料的屈服强度较高,这样会导致多工位生产模式下较严重的压力机偏载,从而影响制件精度与机床寿命,所以这种生产模式不太适合电动汽车底盘件的批量化生产。

产品分析

针对该典型的电动汽车底盘件的特点,充分考虑到项目实施的可行性与多品种适应性,本文提出一种由闭式单点压力机与六轴工业机器人组成的生产线的形式来完成该底盘件零件的产线的设计。分析典型电动汽车底盘冲压件的工艺可以得知,所有零件都是在5序工序内完成冲压生产,产品尺寸较小,最大的模具长度都在2000mm以内。针对该典型的电动汽车底盘件,提出一种由闭式单点压力机与六轴机器人组成生产线的形式,来完成该典型电动汽车底盘冲压零件的产线的设计。

产线设计

该典型电动汽车底盘件的自动化生产线设计为多机独立式机械手自动化方案。

(1)机床 针对典型的电动汽车底盘件的结构特点,选用闭式单点压力机,可以有效保证冲压精度,同时具备可观的经济性。针对零件的5序冲压工序:第一序拉伸,选用1000t的闭式单点压力机;第二序为整形选用800t闭式单点压力机;第三、第四、第五序为翻边冲孔切边等,压力机选用3台630t闭式单点压力机。

(2)冲压自动化生产线的组成 典型电动汽车底盘件生产线包括:2台拆垛台车、1套视觉对中上料单元、5台闭式单点压力机、7台六轴工业机器人、1套成品出料单元及1套控制系统等。

生产线工作过程及生产效率

1.工作过程

拆垛台车开进(拆垛台车自动更换)→磁力分张→拆垛机器人R0取料→双料检测→视觉对中→上料机器人R1送料→1#压机冲压→压机间机器人R2取料,旋转180°送料→2#压机冲压→压机间机器人R3取料,旋转180°送料→3#压机冲压→压机间机器人R4取料,旋转180°送料→4#压机冲压→压机间机器人R5取料,旋转180°送料→5#压机冲压→压机间机器人R6下料→线尾皮带机传送→人工装箱。

2.生产节拍

1)生产线工作及生产效率为9次/min。

2)产线设计年产量为200万件。

3)生产线最大长度约为55.2m,如图1所示。

图1 底盘件臂冲压生产线布局

自动化生产线各功能模块解析

1.线首拆垛系统

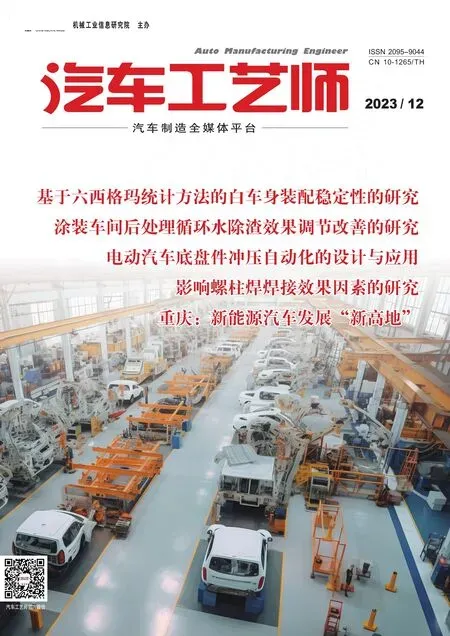

板料堆放在料架上由叉车或者吊车放到拆垛台车(见图2)上,通过拆垛台车,板料被运到拆垛区域。在准备好各工序模具的情况下,由行车或叉车将带料架的垛料放到拆垛台车上,两个拆垛台车循环拆垛,满足单双件生产。

图2 拆垛台车示意

拆垛台车由交流变频电动机驱动在路轨上移动,台车的位置由行程开关检测,能实现在轨道上的定位。台车上有多组磁力分张器以防止双料的产生,分离垛料最上层板料,每个磁性分张器能上下、左右、前后6个方向可调节,并适用于在该线生产的所有不同尺寸、不同型面零件的板料。拆垛台车上都配备末张板料检测装置,当检测到料架上最后一张板料时,有声光警示装置提醒操作者给固定台上料。拆垛台车开出升降门附近有单独的移动指示灯和蜂鸣器,在台车开进开出有声光报警。

2.视觉对中系统

视觉对中装置主要有三个部分组成:上料皮带机、视觉对中皮带机和视觉对中系统。

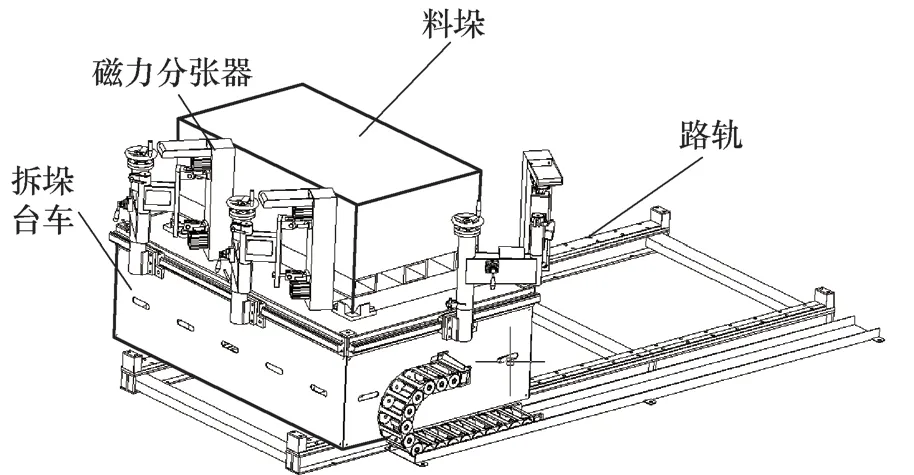

上料皮带机采用八组磁性皮带,由一台变频减速电动机统一驱动,如图3所示。在皮带后部安装有检测开关,当板料传输到在皮带机前段时,检测开关就会立即检测到板料并同时发送减速停止信号控制系统。当机器人抓走板料后,上料皮带机就可以再次起动传送板料了。

图3 上料皮带机示意

从上料皮带机输送过来的板料,会经过设有一套对射式I/O型双料检测系统,以确保没有双料进入对中皮带,对中皮带同样采用八组磁性皮带,由一台变频减速电动机统一驱动,如图4所示。视觉对中皮带上配减速到位传感器,当板料输送到位后,自动停止运行,保证板料停止在视觉系统的拍照范围内,其上方为视觉系统(见图5),包含支架、辅助LED光源、遮光板、视觉相机及其控制器等。采用专用于冲压系统拾取场合设计的应用软件,可视化的用户界面使新零件的编程更加快速、直观。

图4 视觉对中皮带机示意

图5 视觉对中系统

当摄像机在接到控制系统命令后对板料进行识别,分别进行“X轴、Y轴、旋转角度”三个方向位置分析,然后将板料位置和姿态数据传送给上料机器人。上料机器人在接到视觉系统发出的信号后,根据每个零件的位置,自动改变运行的轨迹,将板料从视觉对中台上取出并准确的送入首台压机模具内。

3.上料、传输、下料机器人系统

上料、 传输、 下料机器人采用A B B IRB6700/150/3.2。IRB 6700与其替代的之前版本相比,更为稳健且维修简化,是150~300kg负载等级中性能最好且总体拥有成本(TOC)最低的机器人,在汽车零部件自动化冲压上有非常广泛的应用。

上料机器人的作用:将视觉对中皮带机上的板料抓起,输送到下一工序。

传输机器人的作用:用于压机间板料的传输,从前一台压机传输到下一台压机。

下料机器人的作用:用于将最后一台压机上的工件放到线尾皮带机上。

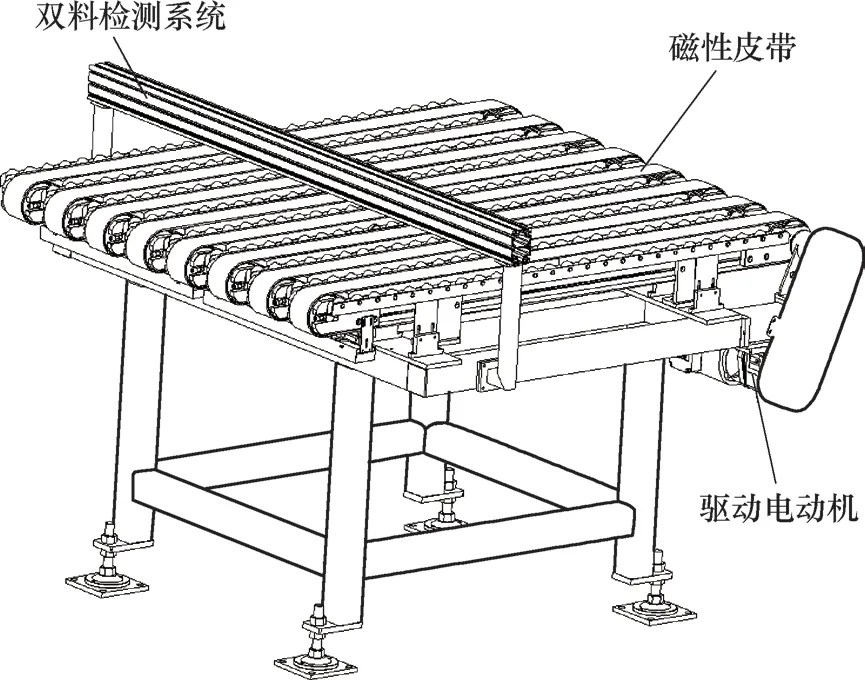

机器人系统主要包括机器人底座、真空系统、端拾器等三个组成部分。

(1)机器人底座 固定底座有助于确保机器人的稳定性,使其能够准确、精确地执行任务。此外,如果工业机器人不稳定,那么在执行任务时它可能会移动或倾斜,从而可能导致机器人损坏或任务失败。因此,固定底座是确保工业机器人能够稳定运行并正常工作的关键步骤。如图6所示,机器人底座本体是由钢板卷圆之后加上下底板焊接而成,底板与生产线钢梁焊接在一起,保证稳固以经受得住机器人手臂出来的反作用力,上板与机器人基座用高强度螺栓联接,机器人底座上还安装有气管与气源处理装置,以便于机器人接气。

图6 机器人底座

(2)机器人真空系统 通过真空发生器持续产生真空,通过产生的负压值检测板料的有无。当有料检查板料负压值大于50时,机器人处于拾料状态,当负压值小于50时,机器人处于无料状态。经过设定的延迟时间机器人判断已经抓好板料后机器人开始动作,将板料放入下一工序的压机。如图7所示,真空发生器固定安装在机器人顶部的安装支架上边,其进气与出气管路都有管线包的保护,机器人管线包是一种专为机器人设计的线缆保护套,可以有效地保护机器人的线缆,避免线缆在工作中被损坏或断裂,从而保障机器人的正常运行。

图7 机器人真空系统

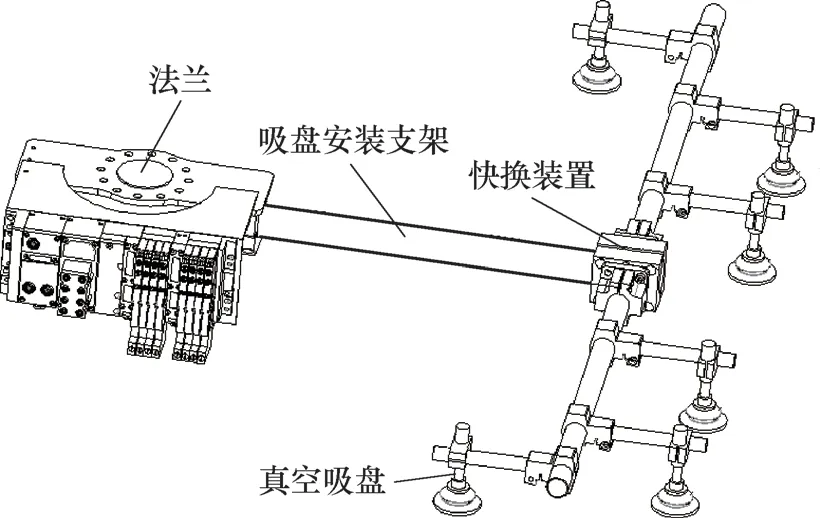

(3)端拾器 端拾器是根据不同工序,不同板料类型,配合机器人完成拆垛、上料、传送及下料等。拆垛上料机器人配备1套拆垛上料通用端拾器(见图8),能适应所有的板料。通过总线式阀岛控制每个吸盘真空的通断,以适应不同的板料,吸盘的通断作为零件的参数与模具号相配合,可以方便地调用。端拾器上配置1套接触式双料检测探头,以满足双料抓取的工况。合理布置真空吸盘组件的分布,使得端拾器稳定抓牢料片。

图8 拆垛端拾器

如图9所示,上下料端拾器采用高强度铝合金主杆+高强度铝合金辅杆的结构形式。在铝合金主杆的执行端配有快插锁紧装置,快插锁紧装置母端通过支架固定安装在主杆上边,公端则与辅杆连接成一体,通过插拔的方式可以迅速完成端拾器的换型。合理布置真空吸盘组件的分布,并根据制件成型调整好吸盘的角度,使得端拾器稳定抓牢料片。

图9 上下料端拾器

4.线尾出料系统

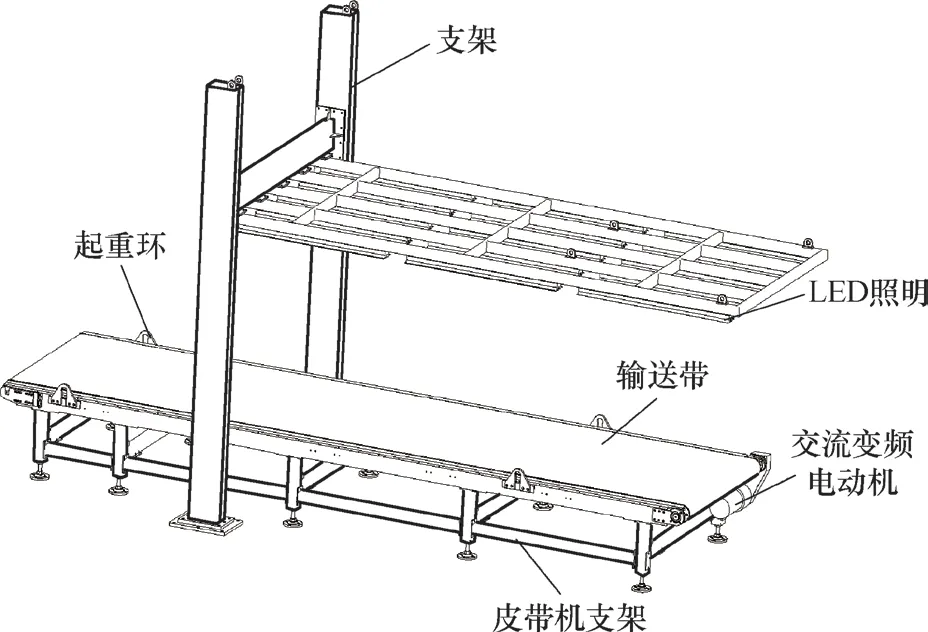

线尾出料系统主要包括出料皮带机与线尾照明装置(见图10)。

图10 线尾出料系统

(1)线尾皮带机 所有被冲压完成的工件,由机器人从压机取出放置在出料皮带机上,皮带机将零件输送至安全围栏外。零件由皮带机传送,检验完成后由操作者将零件搬运到转运架上。输送带为聚氨脂材质,表面覆有耐切割层并具备耐油特性,输送带由交流变频电动机驱动,皮带机设有张紧机构及安全起重装置。

(2)线尾照明装置 主要由照明支架与LED灯组件组成。线尾照明支架采用斜拉式钢丝绳悬吊结构,安装在线尾皮带机及检验台上侧,用于拾取、检验零件照明。

5.控制系统

自动化冲压线的连线控制及安全P L C采用的是西门子C P U-1515F,整线主控触控屏采用西门子TP1500Comfort系列作为人机交互界面。自动化主控PLC与P1~P5压力机PLC之间的普通信号交互采用Profinet的通信方式进行数据交换,而所有的安全信号则采用Profisafe故障安全通信进行安全信号的交互和冗余。自动化主控PLC与机器人控制系统之间采用Profinet总线进行数据交换,安全连锁信号通过硬接线连接,同时机器人控制系统配置标准的以太网接口供编程用。

自动化连线PLC与触摸屏、工控机、各种智能传感器和阀均通过Profinet总线通信,包括现场操作站(远程IO分站)、现场设备检测单元(接近开关、光电开关、罗兰检测器等)、现场其他输入设备、现场执行机构(如变频器、电磁阀等)及编码器等。

结语

分析了典型电动汽车汽车底盘件零件的材料与工艺特点,发现传统适用于小型汽车零部件的单机多工位生产模式不适合此类零件的生产。提出了一种新型生产模式用于底盘件零件的生产,并针对典型零件进行设计,包括上料、搬运、冲压及控制等方面,目前该生产线已经完成交付使用,产线与性能与各技术指标均达到了技术要求。