随焊冲击抑制6061-T6铝合金接头软化行为研究

李忠星,康 登,赵亚飞

(兖矿东华建设集团有限公司,济宁 273500)

0 前言

6061 中强铝合金应用广泛,但在焊接过程中易出现软化现象,导致构件使用性能严重下降[1]。试验采用随焊冲击(即焊接过程中对热影响区进行旋转锤击),使其强度提高。目前随焊冲击在防止铝合金焊接热裂纹方面的研究居多,还基本没有关于强化焊接热影响区方面的研究,即使有,也只是小范围的实验室研究,不能在工程上应用。因此,本研究采用随焊冲击来强化铝合金焊接热影响区,观察冲击前后铝合金板的硬度变化、微观组织的变化以及对铝合金板抗腐蚀性的影响,并得出结论,为相关工业化生产提供理论基础。

1 试验材料与方法

试验材料选用尺寸为150 mm×80 mm×3 mm 的6061-T6 铝合金板,其化学成分见表1。经大量试验得出,当焊接方式为直流反接TIG焊、焊接电流为80 A、焊接速度为4.4 mm/s、气体流速为10 L/min时焊缝成形良好,打破了直流电无法焊接铝合金的传统。在施焊前用丙酮和钢丝刷分别去除表面油污及氧化膜,防止出现焊接缺陷[2]。

表1 6061铝合金化学成分(质量分数%)

随焊冲击设备选用电锤,采用85 V 的工作电压。已知焊接热影响区距焊缝中心约12 mm 左右,在施焊过程中立即对热影响区进行冲击,并同时用测温枪测量其温度。

2 结果与分析

2.1 显微硬度变化

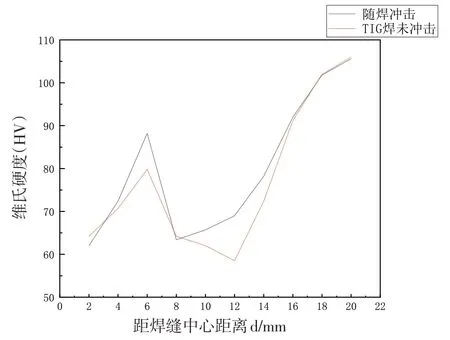

用维氏(显微)硬度计测量焊后样品硬度。图1示出了经电锤随焊冲击后焊接热影响区与未冲击区的硬度变化比较,可以看出在12 mm位置铝合金硬度下降最严重,随焊冲击后硬度提升最明显。因此在焊接过程中对距离焊缝中心12 mm处的热影响区进行冲击,以延长使用寿命[3]。

图1 铝合金板焊接热影响区硬度变化

2.2 焊接热影响区组织变化分析

2.2.1 宏观组织及软化原因分析

图2 为正常TIG 焊的焊缝宏观组织形貌。从表面看,外观良好,焊缝颜色与母材基本一致,无表面裂纹以及气孔等缺陷。图3为随焊冲击后铝合金板的宏观形貌,冲击区表面光洁平整,凹坑较浅,焊缝区与图2区别不大。有资料表明,铝合金软化原因是由于过时效Mg2Si 强化相减少所导致。6061铝合金过时效温度大于165 ℃,在铝合金板焊接的过程中,由于焊接热循环的作用,焊枪运动到不同位置时温度的变化不同,用测温枪测出焊缝区焊接峰值温度平均值为210 ℃,因此165~210 ℃为6061铝合金的过时效温度区间[4]。

图2 TIG焊直流反接焊缝

图3 随焊冲击及TIG焊直流反接宏观形貌

2.2.2 显微组织及元素分析

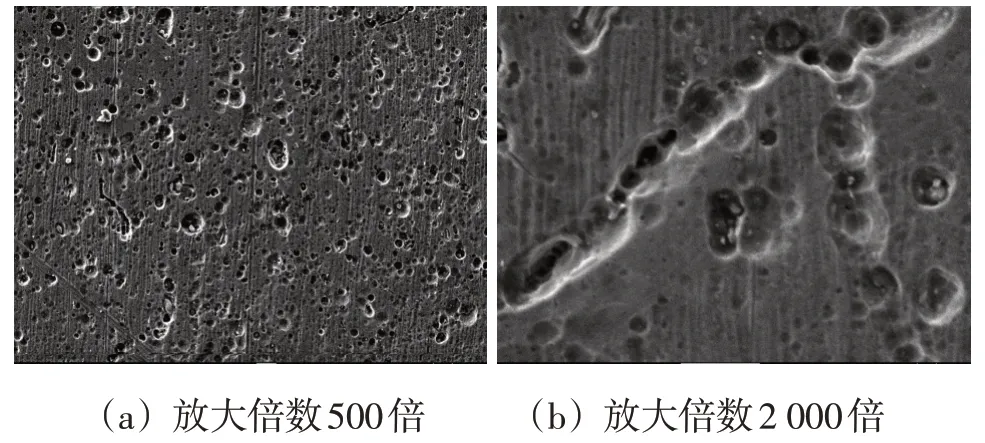

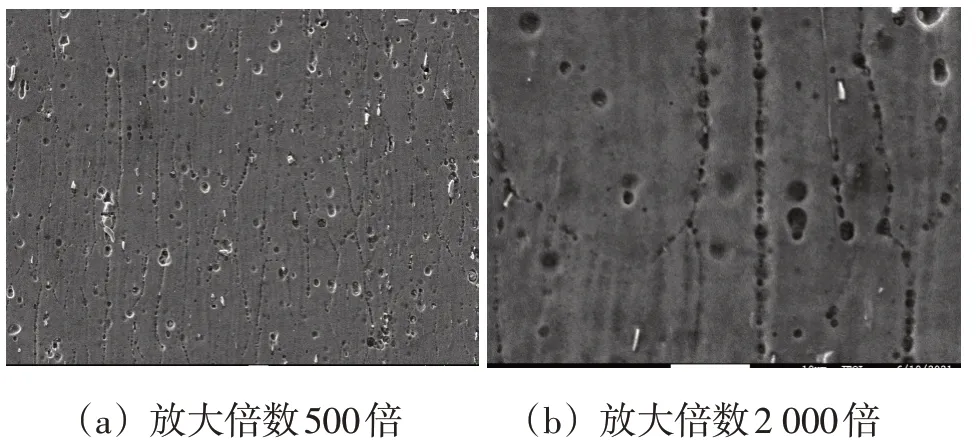

将焊后热影响区未冲击以及冲击后的两组试样放入烘干箱,烘干箱的温度设置为70 ℃,烘干时间为5 h,将烘干后的铝合金试样放入JSM-7500F型扫描电镜样品室,分别用500 倍和2 000 倍的放大倍数对试样的微观组织形貌进行观察(见图4、图5)。从图4可以清晰地看出其中析出相的尺寸粗大并且集中,不同尺寸的析出相沿着晶界呈条状分布,晶粒尺寸较小的是Si原子析出相以及随焊冲击期间细化的Mg2Si 等第二相,较为粗大的是因与基体共格关系消失而析出的中间相,造成晶格间的压应力减小,失去沉淀强化效果[5]。图5 的晶粒明显更加细小,没有粗大的析出相,晶界处晶粒排布整齐,晶粒随着随焊冲击旋振动逐渐细化以及孪晶变形位错滑移而使析出相之间力的作用增强,说明随焊冲击细化晶粒强化焊接热影响区的效果显著,能够用来改善焊接热影响区的软化问题。

图4 HAZ未冲击区微观组织形貌

图5 HAZ冲击区微观组织形貌

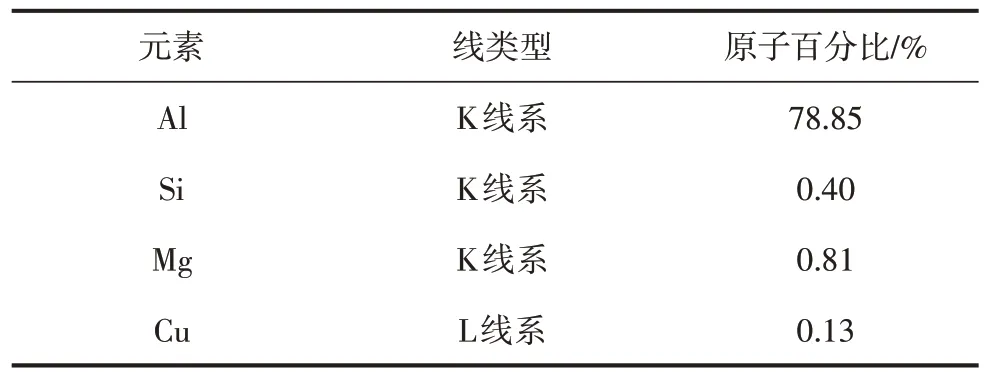

6061 铝合金HAZ 冲击区各合金元素含量见表2,图6 为该铝合金冲击后焊接热影响区的各合金元素含量分析图谱。强化相Mg2Si中Mg元素原子含量是Si元素的两倍。表2中也可以看出Si的含量为0.40%,Mg的含量为0.81%,因此测量位置的成分主要为沉淀强化相Mg2Si。Cu 元素的含量为0.13%,在过时效软化析出的第二相还有θ 相Cu-Al2,大于Mg2Si的尺寸,因此晶界处的颗粒形状物也含有CuAl2[6]。

图6 6061铝合金HAZ冲击区元素图谱

表2 6061铝合金HAZ冲击区各合金元素含量

2.3 抗腐蚀性能变化

电极腐蚀电位是一种热力学概念,是在没有外加电流的情况下测得的电位。该数值越负,表明越容易被腐蚀,数值越正,抗腐蚀性越大。腐蚀电流是一种动力力学概念,反应了金属在腐蚀后腐蚀进行的快慢,电流越大腐蚀速度越快,说明抗腐蚀性越差。塔菲尔斜率越大抗腐蚀性越好,斜率越小抗腐蚀性越差[7]。

图7 为6061-T6 试样的循环极化曲线。通过实验总结的数据能够看出热影响区的未冲击区自腐蚀电位为-754.959 mV,腐蚀电流为5.851e+001 A(如图7(a)所示);热影响区冲击区的电极自腐蚀电位为-668.187 mV,腐蚀电流为1.556e+001 A(如图7(b)所示)。由于焊接热影响区冲击位置的腐蚀电流小,电位更低,抗腐蚀性更强,因此随焊冲击后热影响区的抗腐蚀性得到提升。

图7 6061铝合金试样循环极化曲线

3 结论

(1)通过对随焊冲击后的焊接热影响区进行维氏硬度测试后发现,处理后的热影响区硬度在旋转锤击后明显得到提升,平均提高10HV。

(2)在扫描电镜的观察下,发现随焊冲击后的热影响区金相组织更加细小,软化组织的孪晶变形,位错滑移,使显微组织更加紧密,硬度得到提升。

(3)用电化学工作站对随焊冲击后热影响区的电化学腐蚀性能测试后发现,冲击后热影响区电极自腐蚀电位小,电位低,塔菲尔斜率大,因此随焊冲击能够提升抗腐蚀性能,可应用于工业生产。