氧化镁-脱硫石膏-钢渣联合固化疏浚底泥试验研究

孔祥辉,梁允鹏,张进港,王潇康,张峰荣

(1.山东建筑大学 交通工程学院,山东 济南 250101;2.山东高速建设管理集团有限公司,山东 济南 250001)

0 引 言

随着我国经济与城市化进程的快速发展,对河道航运与防汛排涝的要求也进一步提高。疏浚工程在维护河道通航与防洪防汛能力的同时,也带来了大量难以处理的底泥。疏浚底泥通常具有含水率高、强度低、孔隙大等特点[1],目前的处理方式多为就近弃放,占用了大量宝贵的土地资源[2-3]。对疏浚底泥进行固化处理,使其转化为可再生利用的岩土工程材料是有效途径之一[4]。在固化材料的选择上,硅酸盐水泥作为传统固化剂备受青睐,但水泥的生产过程通常伴随着高能源消耗与高CO2排放等与环境不可调和的问题。因此,寻求一种绿色环保的新型固化材料来替代传统水泥便显得尤为重要[5-6]。

活性MgO是菱镁矿在700 ℃温度下煅烧而成,远低于生产水泥原料的锻烧温度,是一种比水泥更具发展持续性的胶凝材料,近几年备受国内外学者关注。王东星等[7-8]利用MgO联合粉煤灰对疏浚底泥进行了固化改良,发现固化后的底泥不仅力学性能有显著提升,在耐久性上也有明显的改善;WANG Lei等[9]研究了MgO水泥联合粉煤灰、玻璃粉等富硅废料对底泥的固化效果,发现富硅废渣的掺入明显提高了固化土的力学性能;黄涛等[10]进行了活性MgO联合微生物固化黄土的试验研究,发现固化土的强度与MgO掺量、养护龄期正相关。

与此同时,随着工业废渣的大量排放和堆存,寻求大规模的废渣资源化综合利用迫在眉睫[11]。已有研究表明,有些工业废渣是良好的辅助胶凝材料,有利于固化效果的提高[12]。在众多工业废渣材料中,钢渣由于具有与水泥类似的化学组成成分,在多数研究中均有被提及,但钢渣本身活性较弱,需要在碱性环境下才能发挥自身潜在的火山灰反应,并且钢渣的水化产物能够与脱硫石膏中含有的硫酸盐进一步反应,二者存在着良好的协同关系。为此,众多学者对含有钢渣与脱硫石膏的复合胶凝体系开展过相关研究。SHEN Jiansheng等[13]使用脱硫石膏、钢渣和矿渣联合水泥熟料研发了新型固化剂DGSC,对软土进行固化处理,结果表明DGSC的固化效果与水泥相当,甚至固化土的28 d强度略高于水泥土;WANG Xue等[14]采用脱硫石膏、钢渣、水泥作为固化材料时,发现脱硫石膏能部分激发钢渣的活性;从上述研究可以看出,目前国内外对钢渣-脱硫石膏复合体系的研究已取得了丰硕成果,但大部分仍集中于水泥基领域,对于氧化镁掺入钢渣与脱硫石膏复合体系的研究鲜有报道。

笔者采用活性氧化镁(MgO)、脱硫石膏(desulfuri-zation gypsum, DG)和钢渣(steel slag, SS)对疏浚底泥进行固化改良,通过单掺试验、响应面试验、X射线衍射试验(XRD)与扫描电镜试验(SEM),明确固化材料对底泥强度的影响规律及最佳掺量,分析固化底泥中水化产物与微观结构的变化,并探讨MgO-DG-SS固化疏浚底泥的微观机理。

1 试验材料

1.1 试验用土

试验所用土样取自济南市小清河防汛治理工程,由于疏浚出的底泥在取样之前已在施工场地经过了长时间的晾晒,因此底泥的初始含水率并不高。土样的基本物理性质如表1,颗粒粒径f级配曲线见图1,其中砾粒组含量为13.7%,砂粒组含量为62.7%,细粒组含量为23.6%,属于细粒土质砂。

图1 疏浚底泥颗粒级配曲线

表1 疏浚底泥基本性质

1.2 固化材料

氧化镁购自上海某镁业公司,呈粉末状无味无毒,测定比表面积为72 m2/g,具有较好的反应活性;脱硫石膏是处理含硫烟气后得到的副产品,主要是由二水硫酸钙与少量半水硫酸钙组成,试验中使用的脱硫石膏取自济南某火电厂,呈粉末状,易受潮;钢渣是炼钢产业的副产品,试验所用的钢渣产自山东某炼钢厂,呈颗粒状,粒径均在2 mm以下,较为坚硬。经测定,固化材料的化学成分如表2。

表2 固化材料化学成分

2 试验方案与方法

首先,分别开展氧化镁、脱硫石膏和钢渣固化底泥的单掺试验,以不同掺量不同养护龄期的无侧限抗压强度(UCS)为指标,得到各固化材料对底泥强度的影响规律。其次,基于单掺试验结果,采用响应面法确定复合固化材料的最佳掺量。再次,对固化底泥进行X射线衍射试验(XRD)与扫描电镜试验(SEM),通过分析水化产物和微观结构,明确强度增长的微观机理。

2.1 无侧限抗压强度试验

按照JTG E51—2009《公路工程无机结合料稳定材料试验规程》,采用静压法制备φ50 mm×50 mm的圆柱试件,压实度为98%。脱模后立即用密封保鲜膜包裹并编号、记录,随即放入标准养护箱进行养护。待试件制备完成并养护至相应龄期之后,进行无侧限抗压强度试验。加载速率设定1 mm/min,加载直至试件出现破坏,记录破坏时的最大压力,每组3个平行试件,最终结果取平均值。

2.2 单掺试验

为明确各固化材料对疏浚底泥强度的影响规律,对3种固化材料分别进行单掺试验。通过前期试探性试验发现,钢渣掺量过大时会引起试件强度降低,因此钢渣掺量不易过高。将氧化镁、脱硫石膏、钢渣按照不同质量比掺入疏浚底泥,养护至相应龄期后,以UCS为评价指标,分析各固化材料的固化效果,并优选出固化材料的掺量范围。单掺试验方案如表3。

表3 单掺试验方案

2.3 响应面试验

试验采用中心组合设计法[15],设计三因素(X1、X2、X3)五水平(0,±1,±β)方案,其中自变量因素为氧化镁掺量X1、脱硫石膏掺量X2、钢渣掺量X3;响应值为固化底泥养护28 d的UCS值(Y28),五水平对应响应值的最低、低、中、高、最高,β=2K/4=1.682,其中K为自变量总数,K=3。

2.4 X射线衍射试验(XRD)

试验所用仪器为日本理学Ultima IV的X射线衍射仪,试样取自28 d UCS试件,把碎块放入40 ℃烘箱中持续烘干48 h以上,之后取出烘干试样仔细研磨,过0.075 mm筛。

2.5 扫描电镜试验(SEM)

试验仪器为日本电子JSM-7610F型场发射扫描电镜仪,取28 d UCS试件的未破坏部分,切削成约1 cm3的小立方体。将小立方体试件放置在烘箱内持续烘干48 h以上,完全排出试件中的自由水。试验前将试件掰断,取断裂面干净整洁的小块土粒进行喷金处理,然后把喷金试件放置在扫描电镜仪内,抽完真空后即可进行扫描观察。

3 结果与分析

3.1 单掺试验

3.1.1 氧化镁(MgO)

图2为MgO对疏浚底泥抗压强度的影响规律。由图2可以看出,固化底泥的抗压强度随MgO掺量的增加而增大,以7 d养护龄期为例,5%、10%、15%、20%、25%掺量的MgO固化底泥,比未固化的底泥强度分别提高了297%、921%、1 356%、1 669%、1 856%。这主要是由于MgO水化能生成具有胶结性的水化产物,因此当MgO掺量增加时,固化底泥中生成的水化产物也相应增多,试件的抗压强度随之增强。当MgO掺量一定时,固化底泥的抗压强度随养护龄期的增长呈增大趋势,以10%MgO掺量为例,7 d养护龄期下试件强度能达到60 d强度的73%,说明在前7 d养护阶段MgO水化较为迅速,MgO固化底泥呈现出早强性[16]。

图2 MgO固化底泥

由图2中强度的增长曲线能够发现,各龄期试件在5%掺量时均存在一个阈值点,当超过5%掺量时,试件强度增长幅度明显增大,同时考虑材料的经济成本,因此优选MgO的掺量范围为5%~15%。

3.1.2 脱硫石膏(DG)

图3为DG对疏浚底泥抗压强度的影响规律。由图3可以看出,随着DG掺量的增加,固化底泥的强度也呈增大趋势,但固化效果远低于MgO固化底泥。7 d养护龄期时,5%、10%、15%、20%、25%掺量的DG固化底泥,比未固化底泥的强度分别提高了46%、103%、162%、236%、262%。固化效果不明显的主要原因是由于DG水化反应程度较低,生成的水化产物较少,对底泥颗粒的黏结作用不强。随着龄期的增长,DG固化底泥的强度增长平缓。

图3 DG固化底泥

尽管DG掺量的增加有助于固化底泥强度的提高,但根据相关报道发现,当DG掺量过多时,会与复合胶凝体系中的硅铝物质反应生成过量的钙矾石,从而引起试件结构膨胀,降低整体强度。鉴于此,笔者优选DG的掺量范围为5%~15%。

3.1.3 钢渣(SS)

图4为SS对疏浚底泥抗压强度的影响规律。由图4可以看出,SS对底泥强度的提升效果并不理想,试件强度随SS掺量的增加呈现出先增大后减小的趋势,其峰值出现在5%掺量时,而当掺量超过5%后强度快速下降。出现这种情况的原因在于,当SS掺量较小时,SS颗粒能填充土体结构中的孔隙与裂缝,从而提高结构的整体性,表现为试件强度的提高;而当SS掺量多于5%后,过多的SS颗粒则会破坏结构的整体性,表现为试件强度的降低。养护龄期对试件强度的影响较大,尤其是60 d龄期下的试件强度增长效果明显,与3 d龄期下的试件强度相比,5%SS固化底泥在60 d的强度能提高44%。这验证了SS活性低,水化反应慢,养护后期强度增长幅度大的特性。

图4 SS固化底泥

充分考虑SS的潜在活性与掺量过大引起的劣化效果,选取强度峰值前后的掺量作为SS的优选掺量范围,即2.5%~7.5%。

由MgO、DG和SS的单掺试验结果可知,3种材料对疏浚底泥的改良都有一定的积极作用,其中MgO的固化效果最为显著,其次为DG,而SS的改良效果最弱。综合考虑3种材料的固化效果与经济成本,对于笔者所研究的疏浚底泥来讲,MgO的适宜掺量范围为5%~15%,DG适宜掺量为5%~15%,SS适宜掺量为2.5%~7.5%。

3.2 响应面试验

在Design-expert中进行响应面试验设计,试验中变量与相应的水平编码见表4。其中,X1、X2、X3相对应的低值和高值分别取5%和15%,5%和15%,2.5%和7.5%,响应面设计方案如表4。其中,自变量Xi按式(1)进行编码:

表4 响应面试验方案

(1)

式中:xi为掺量;x0为中心值;Δxi为变化步长。

设计6组中心点试验,即M0=6,则试验组合数量为2K+2K+M0=20。根据中心组合设计法对试验方案进行组合排列,测得不同方案下的响应值并将试验组合与响应值结果见表5。

表5 中心组合设计试验结果

3.2.1 显著性检验与回归方程

对试验结果进行二次多项回归拟合,并采用F分布对回归结果进行显著性分析,得到回归模型系数与显著性分析结果如表6。取显著性水平α=0.1,由表6可知,该模型结果差异水平为显著(P<0.000 1),拟合的相关系数为R2=0.974 6,说明采用的模型与实际情况拟合度较高。

表6 回归模型系数及显著性

Y28=5 536.49+3 014.36X1+1 137.29X2-

(2)

3.2.2 多因子交互作用分析

由表6可看出,双因子交互项X1X2和X2X3的P值均小于0.1,即MgO-DG、DG-SS之间的交互作用显著。图5为两组双因子对固化底泥28 d UCS的响应曲面图。由图5(a)可以看出,随着MgO与DG掺量的增加,固化底泥的强度有明显提升,并且二者对强度的联合促进作用也进一步增强。由图5(b)可以看出,DG与SS的组合也能提高底泥的强度,但由于SS的固化效果较差,导致DG-SS对强度的联合促进作用低于MgO-DG的。

图5 双因子对固化底泥强度的影响

将Y28的最大值作为目标,对式(2)进行优化计算可得X1=-0.476,X2=0.262,X3=0.320,经式(1)转码后,可得当MgO掺量7.62%、DG掺量11.31%、SS掺量5.80%时,固化底泥Y28最大,预测为4.3 MPa。根据上述计算所得的最优掺量,制备试件并分别养护7 d和28 d。测得MgO-DG-SS固化底泥的7 d强度为3.56 MPa,满足JTG D50—2017《公路沥青路面设计规范》中对于高速公路、一级公路的极重、特重交通底基层7 d无侧限抗压强度不小于3.0 MPa的要求。同时测得固化底泥的28 d抗压强度为4.29 MPa,与预测值几乎相同,说明本次响应面试验拟合良好。在此掺量下,固化底泥既能达到一定的强度,又能有效利用大量的工业废渣,具备良好的经济效益与环境效益。

3.3 微观特性与机理分析

3.3.1 X射线衍射试验(XRD)

通过XRD试验,观察不同固化条件下水化产物的变化情况。图6为疏浚底泥的XRD图谱,由图6可知,疏浚底泥主要是由石英(SiO2)、长石〔Na(AlSi3O8)〕与方解石(CaCO3)组成。

图6 疏浚底泥XRD

MgO、DG、SS单掺固化底泥的XRD图谱如图7。由图7可以看出,MgO固化底泥中主要含有硅、铝、镁、钙的化合物,除了底泥中原有的石英、长石与方解石外,主要的物相为水镁石〔Mg(OH)2〕和水化硅酸镁(M-S-H)。在试样中并未检测到MgO的存在,说明MgO已基本完成水化反应。水化产物Mg(OH)2与M-S-H具有胶结性能,能够黏结土颗粒,使土体微观结构更加稳定,从而大幅提高底泥的强度。在DG固化底泥中,除DG中含有的二水硫酸钙(CaSO4·2H2O)外,试件内还出现了氢氧钙石〔Ca(OH)2〕与水化硅酸钙(C-S-H),这两个水化产物对底泥强度的提高都能起到积极作用。在SS固化底泥中,随着SS的掺入,试件内部出现少量水化产物Ca(OH)2与C-S-H,这说明28 d时SS已发生水化反应,但由于水化产物含量较少,对试件强度的增强效果并不明显。

图7 单掺固化底泥XRD

MgO-DG-SS固化底泥的XRD图谱如图8。由图8可以看出,固化底泥中的内部水化产物更为丰富,除了底泥与单掺试样中已检测到的物相,如SiO2、Mg(OH)2、Ca(OH)2、M-S-H、C-S-H等,还检测到了新的水化产物水化铝酸钙(C-A-H)与钙矾石(AFt)。说明在MgO-DG-SS复合胶凝体系中,三者之间的水化反应不是简单的叠加,而是存在相互协同作用,能促进复合胶凝体系中产生新的水化产物,有利于固化土强度的进一步提高。这同时也解释了响应面试验中多因子之间显著的交互作用。

图8 MgO-DG-SS 固化底泥XRD

3.3.2 扫描电镜试验(SEM)

通过扫描电镜观察疏浚底泥与固化底泥的微观结构。图9为疏浚底泥的SEM图像,由图9可以看出,疏浚底泥土颗粒较大且联系不紧密,土体结构整体性差,存在较多孔隙与裂缝,宏观表现为力学性能较差。

图9 疏浚底泥SEM (2 000倍)

MgO固化底泥的SEM图像如图10。从图10(a)可以看出,MgO掺量为5%时,土体内生成了一定量的絮状水化产物,由XRD分析可知,水化产物主要为Mg(OH)2和M-S-H。Mg(OH)2和M-S-H具有胶凝性,能附着在土颗粒表面,通过包裹与胶结作用,增强了土颗粒间的黏结,并能填充部分孔隙。但由于低掺量的MgO产生的胶凝物较少,土颗粒间的大孔隙依然存在。当MgO掺量增加到10%时,如图10(b),土体内水化产物明显增多,土颗粒表面被更多的胶凝物包裹,并且颗粒间的孔隙也被胶凝物填充,使得土体的孔隙和裂缝明显细化,固化土的微观结构整体性也随之提高。

图10 MgO固化底泥SEM (2 000倍)

图11为DG固化底泥的SEM图像。由图11可以看出,土体内部出现了片状和絮凝状两种水化产物,由XRD分析可知,片状水化产物为Ca(OH)2晶体,絮凝状产物为水化硅酸钙凝胶(C-S-H)。DG掺量为5%时,生成的水化产物较少,不能有效黏结土颗粒和填充孔隙,土体内部孔隙与裂缝较为明显,如图11(a)。将DG掺量增加至10%时,参与水化反应的CaO数量增多,因此水化产物也随之增加。在这些水化产物的填充与胶结下,土颗粒之间的联系更加紧密,土体内部形成致密的网状结构,如图11(b)。

图11 DG固化底泥SEM (2 000倍)

图12为SS固化底泥的SEM图像。由图12可以看出,土体内部也出现了水化产物Ca(OH)2和C-S-H,但与DG固化土相比,水化产物含量很少,说明SS的活性较低。由图12(a)可以看出,SS掺量为5%时,小粒径的SS粉粒填充在土颗粒孔隙中,提升了土体结构的整体性,固化土强度的提高除了水化产物的胶凝作用外,还有SS粉粒的物理填充作用。由图12(b)可以看出,当SS掺量增加到10%时,大量散粒体的SS颗粒破坏了土体的稳定结构,土体中出现了较多大孔隙与裂缝,松散的土体结构抵消了SS粉粒的填充和水化胶凝作用,导致固化土强度降低。

图12 SS固化底泥SEM (2 000倍)

图13为MgO-DG-SS固化底泥的SEM图像。由图13可以看出,土体内部出现了大量不同形貌的水化产物。结合XRD分析可知,主要水化产物包括絮凝状的M-S-H、C-S-H和C-A-H,片状Ca(OH)2以及针状AFt。其中,絮状水化凝胶通过对土颗粒的包裹与胶结作用,把分散的土颗粒团聚在一起;片状与针状的水化产物则填充在颗粒的孔隙间,进一步提高土体的密实度。在水化产物的胶结与填充作用下,土颗粒之间的边界逐渐消失,固化土形成了致密的团聚体,土体微观结构更加稳定。

图13 MgO-DG-SS 固化底泥SEM (2 000倍)

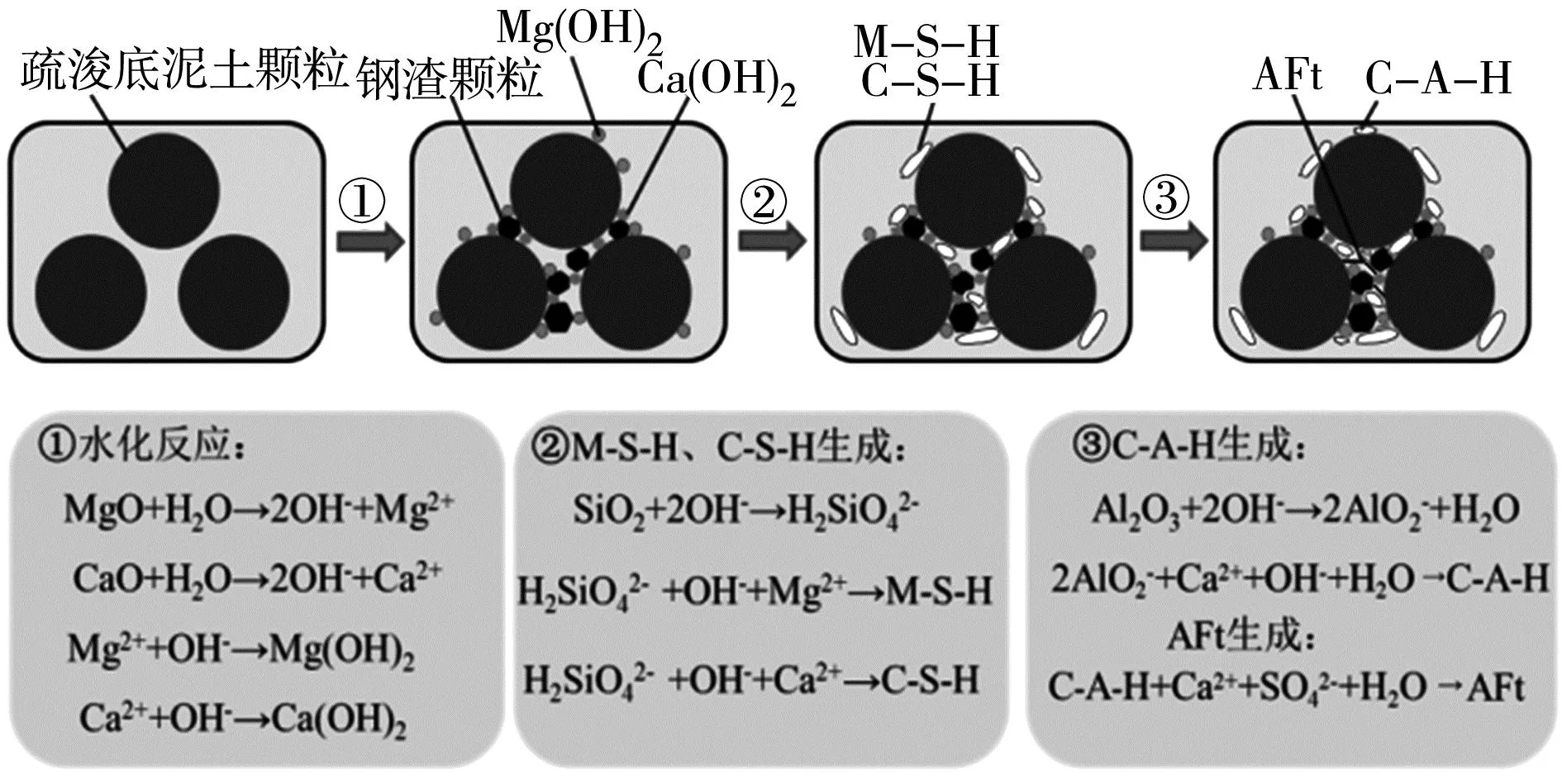

3.3.3 固化机理探讨

综合上述XRD与SEM试验结果,提出MgO-DG-SS固化疏浚底泥的微观机制模型,固化反应包含3个过程,如图14。

图14 MgO-DG-SS固化底泥微观机制模型

过程①:MgO-DG-SS固化剂掺入疏浚底泥并搅拌均匀后,固化剂中的MgO与CaO迅速发生水化反应,产生了大量Mg2+、Ca2+与OH-。随着3种离子浓度的升高,溶解度较低的弱胶结产物Mg(OH)2和片状产物Ca(OH)2逐渐析出,两种水化产物联合SS粉粒的填充作用,增强了土颗粒间的联结。与此同时,溶液中OH-浓度的大幅提高为过程②、③的进行提供了有利的碱性环境。

总之,MgO-DG-SS对疏浚底泥的固化作用主要分为两部分:一是水化凝胶M-S-H、C-S-H和C-A-H的胶结作用;二是Ca(OH)2、AFt以及钢渣粉粒对土体孔隙的填充作用。二者的共同作用使得松散的土体形成了致密的团聚体,土体的稳定性和力学强度得到显著提高。

4 结 论

为提升河道疏浚底泥的工程性能,采用活性氧化镁(MgO)、脱硫石膏(DG)和钢渣(SS)对其固化处理。通过单掺试验、响应面试验、X射线衍射试验与扫描电镜试验,对MgO-DG-SS复合固化材料的固化效果与微观机理进行了试验研究。主要结论如下:

1)单掺试验中,增加MgO和DG的掺量,都能使固化底泥的强度不断增大,而随着SS掺量的增加,固化底泥的强度呈现出先增大后减小的趋势。MgO的固化效果最为显著,并且由于水化反应较快,MgO固化土表现出早强性;DG的固化效果远低于MgO的,随养护时间的增加,DG固化土强度增长平缓;SS只有在掺量低于5%时,固化土的强度才有小幅提高,并且强度的增长主要来自于养护后期。

2)基于响应面法,对试验结果进行回归拟合和显著性分析,得到了固化底泥28 d抗压强度的回归方程,并且发现MgO-DG、DG-SS之间的交互作用显著。通过对回归方程进行优化计算,可得MgO、DG、SS在固化小清河(济南段)疏浚底泥时的最佳掺量为7.62%、11.31%和5.80%。

3)水化产物Mg(OH)2与M-S-H的胶结性是MgO固化土强度提高的本质原因,而水化产物Ca(OH)2、C-S-H是DG固化土强度增长的主要因素。由于SS的活性较差,SS固化土在前期的强度增长主要来源于SS粉粒的物理填充作用,随着养护时间的增加,水化产物Ca(OH)2、C-S-H渐渐增多,并成为其后期强度增长的主要因素。MgO-DG-SS复合胶凝体系中的水化反应是相互促进的,对于MgO-DG-SS复合胶凝体系而言,除了上述的水化产物外,在碱性环境中又产生了C-A-H和AFt,水化产物的包裹、胶结与填充作用,使得土体微观结构更加稳定。