新型高速动车组碰撞仿真分析

熊 力,沈立伟,高国燕,王秀丹,闫文云,沈体强

(中车唐山机车车辆有限公司,河北 唐山 063035)

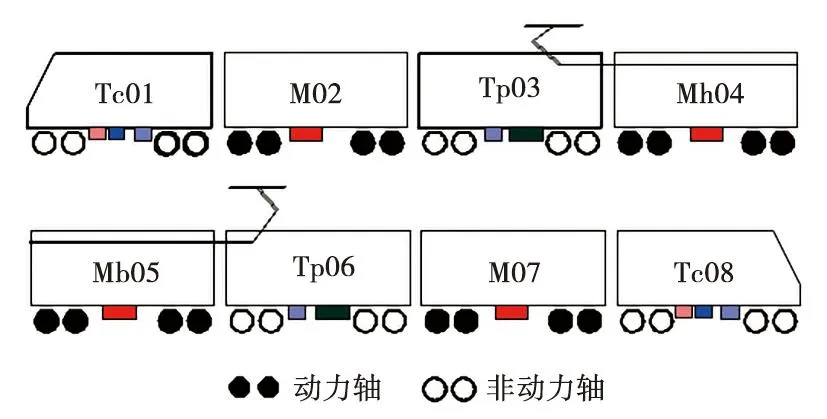

高速动车组由8辆编组而成,编组方式为:-Tc+M+Tp+M+M+Tp+M+Tc-,+为半永久车钩,-为全自动车钩和防爬吸能装置,如图1所示。

图1 高速动车组编组布局

动车组基本技术参数如表1所示。

表1 动车组基本技术参数

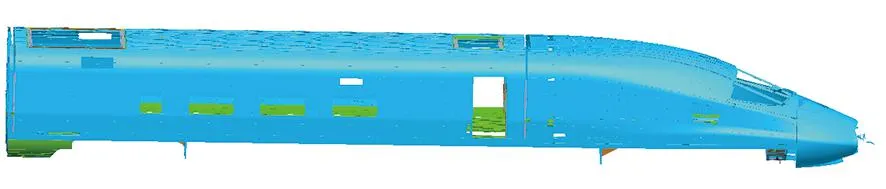

1 车体结构

车体为铝合金材质,由底架、侧墙、端墙、车顶和司机室等组成,采用大断面铝合金型材焊接整体承载,承受垂直、纵向、横向、扭转等载荷。车体结构按照标准EN 12663:2000《铁路应用 轨道车辆车体结构要求》[1]中关于P-Ⅱ级静强度的要求进行设计,满足最大纵向压缩载荷1 500 kN和最大纵向拉伸载荷1 000 kN的承载要求。头车车体结构如图2所示。

图2 头车车体结构示意图

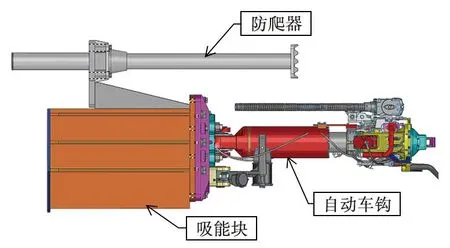

2 防爬吸能系统装置

动车组的质量沿纵向对称分布。以Tc01车辆为碰撞端研究对象,在动车组1位端设计了压溃吸能、防爬装置,如图3所示。当两列车发生碰撞时,自动车钩接触并自动连挂,同时防爬吸能系统中的各个装置按顺序压溃,车钩缓冲器完全压缩吸能后,车钩后置压溃管开始压溃吸能动作;车钩后置压溃管完全被压缩后,车钩安装板在碰撞力的作用下,剪断剪切螺栓,车钩安装板后面的主吸能块开始压溃吸能;车钩安装板后退一定行程后,两车防爬齿发生接触,防爬齿的后置压溃管发生作用,与主吸能块协同动作直至压实,完成整个防爬吸能系统的压溃吸能。

图3 防爬吸能系统装置

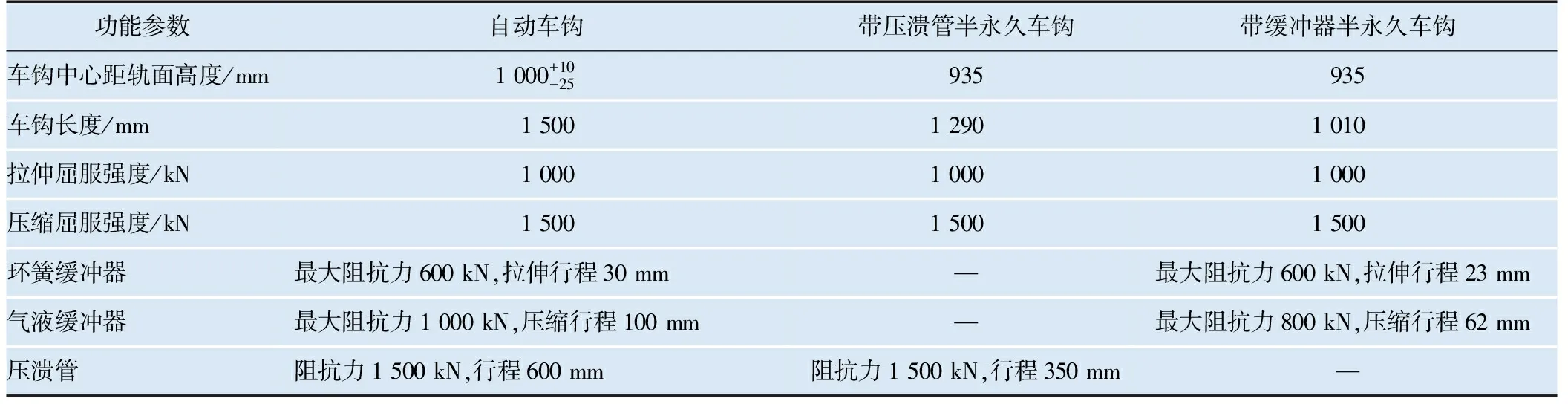

3 钩缓装置简介

动车组的车钩分为自动和半永久两种形式。自动车钩牵引装置通过缓冲装置和压溃管来吸收连挂和撞击的能量。半永久车钩由带压溃管半永久车钩和带缓冲器半永久车钩两个大部件组成,通过缓冲装置和压溃管来吸收连挂和撞击的能量。自动车钩和半永久车钩的功能参数如表2所示。

表2 自动车钩和半永久车钩的功能参数

4 车体材料

车体各部位采用了符合标准TB/T 3260.4—2011《动车组用铝及铝合金 第4部分:型材》[2]的铝合金材料。其中,侧墙、车顶、地板和边梁部位的型材主要应用了6005A-T6,牵枕缓部位所用材料是6082-T6,司机室蒙皮所用材料是6008-T6,板材所用材料是5083-H111[3]。铝合金材料的弹性模量为70 GPa,泊松比为0.29,力学性能参数如表3所示。

5 仿真分析的建模

按照标准EN 15227:2008+A1:2010《铁路应用 铁路车体的防撞性要求》[4]中关于C-Ⅰ类型车辆车体的耐撞性要求,评估整列车在各个碰撞工况下的加速度、防爬性能、乘客和司机的逃生空间等,并核实各级吸能装置在碰撞过程中的行为以及与车体司机室结构的匹配性。

在建立碰撞仿真模型时,动车组碰撞安全防护设计的主体为Tc01车体1位端的防爬吸能系统装置。在发生意外碰撞时,防爬吸能系统装置在吸收碰撞能量的同时,使碰撞力分散传递给第1节车厢车体结构,再通过带有压溃管的半永久车钩,把碰撞力限制在给定范围内向第2节、第3节及后续车厢传递,使整列车满足碰撞安全防护的变形要求。

因此,在建立有限元模型时,取动车组前3节车厢为本次碰撞仿真的对象。对前3节车厢车体结构进行建模,整体上采用4节点等参壳单元完成非一致化网格剖分,车体易屈曲部位采用典型长度为10 mm的局部网格细化,以保证撞击仿真过程中的准确性与真实性。头车车体结构的有限元网格[5]示意图如图4所示。

在对前3节车厢车体结构进行建模时,关注对大质量部件(如空调、转向架)的结构影响,并保障车厢的重心位置与动车组车辆结构保持一致。对第4节及第5节车厢车体结构进行简化,以4节点等参壳单元进行划分,壳单元的尺寸(长度)在结构部件中的典型长度为250 mm,并在重心位置用刚性质量点辅助描述车体的质量、惯性矩等结构特征。

Tc01车体1位端的防爬吸能系统装置和连接各节车体的钩缓装置采用一维单元建模,单元的纵向吸能特性在与相应的吸能装置的压缩动态响应特性相一致的条件下,通过相应的载荷特征曲线(压缩行程-压溃力曲线)来反映相应装置在碰撞压缩期间的吸能特性。

6 碰撞仿真计算工况与评估要求

6.1 碰撞仿真计算工况

根据标准EN 15227:2008+A1:2010中对C-Ⅰ类型的碰撞工况要求,对动车组的碰撞安全情况进行仿真计算,以正常运行状态下的车辆整备质量为列车的碰撞质量。动车组列车各节车厢的车辆质量信息、载客信息等如表4所示,其中每位乘客的质量定义为80 kg。

表4 列车各车体的质量信息

对动车组耐碰撞性能的考察与评估,按照标准EN 15227:2008+A1:2010中C-Ⅰ类型等级下的3种碰撞工况进行:

(1) 工况一:两列相同编组列车,静止列车停于平直轨道没有制动,运动列车以36 km/h速度撞击静止列车。此外,为了考察列车碰撞中的防爬性能,静止列车设定在低于运动列车40 mm的位置。

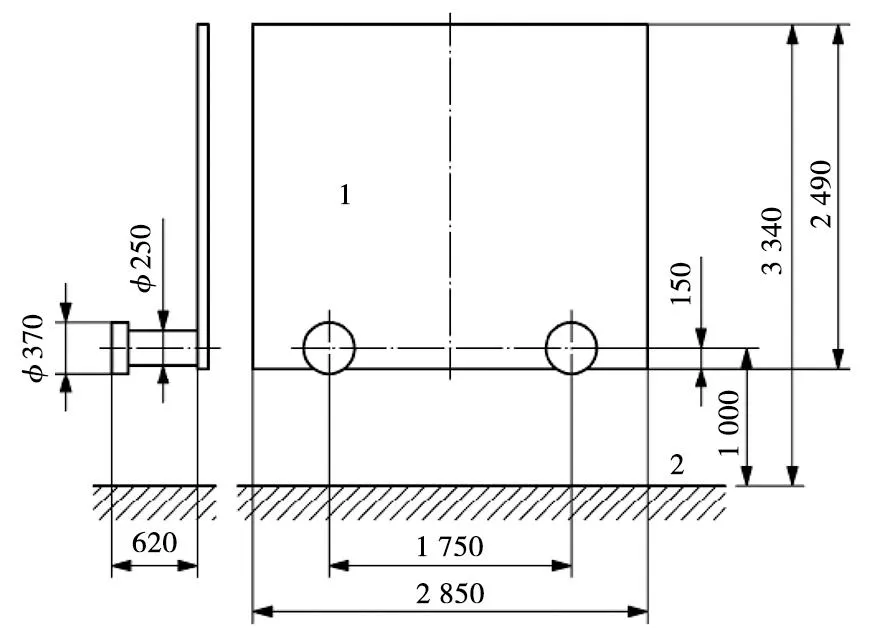

(2) 工况二:编组列车以36 km/h的速度撞击80 t货车,80 t货车的几何性质、缓冲特性、撞击位置参照标准EN 15227:2008+A1:2010中附录C中C.1障碍物的描述。质量为80 t货车只在平移的方向有1个自由度,其几何形状如图5所示。侧缓冲器行程为105 mm,其压缩力-压缩行程的响应特性如图6所示。

1—货车端部;2—钢轨顶部。

图6 侧缓冲器的压缩力-压缩行程的响应特性

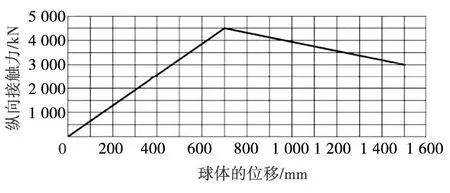

(3) 工况三:编组列车以30 km/h的速度撞击15 t可变形障碍物,15 t可变形障碍物的几何性质、缓冲特性和撞击位置参照标准EN 15227:2008+A1:2010中附录C中C.3障碍物的描述。可变形障碍物的几何形状如图7所示,A、B为障碍物的两部分。障碍物的刚度符合图8所示的关于纵向接触力-压缩位移曲线的要求。

图7 可变形障碍物的几何形状

图8 可变形障碍物的刚度

依据以上碰撞仿真计算工况的规定,在有限元碰撞仿真分析模型中施加合理的边界条件,进一步进行计算求解。

6.2 碰撞被动安全的评估要求

按照标准EN 15227:2008+A1:2010中的相关规定,动车组需要具备一定的碰撞被动安全防护能力,具体的评估要求包括以下几个方面。

6.2.1 关于逃生空间的评估

对于逃生空间的评估,将动车组车体结构分成乘客逃生空间、司机室逃生空间、临时占用区三部分,并分别进行考察。

(1) 乘客逃生空间。乘客逃生空间为囊括所有乘客座椅的车体空间,乘客逃生空间不应发生任何侵入性变形;车体主结构的任何区域,塑性应变都不应大于材料本身的延伸率,以防发生主结构断裂风险;整个客室区域的塑性变形量不应大于原长的1%,局部塑性应变不应大于10%。

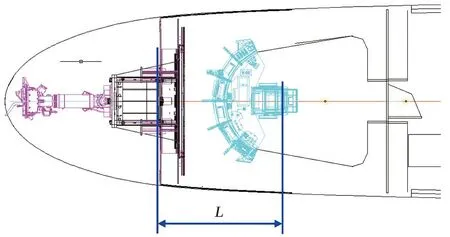

(2) 司机室逃生空间。司机室逃生空间为从司机室前墙内部平面到司机室座椅后方的区域,司机室上部的流线型曲面为玻璃钢外罩结构,司机室逃生空间的具体定义如图9中L长度所示的区域。当撞毁区达到最大压缩状态时,按照标准EN 15227:2008+A1:2010,不应发生操作台侵入司机最低净空空间的情况;司机座椅在宽度方向上应有750 mm的净空空间;司机的最低净空空间内不应出现侵入变形,司机位置对应附近区域不应发生主结构材料失效,不存在侵入司机的净空空间的风险;撞击后,从地板到顶板的高度应大于原高度的80%以上,司机室内逃生通道和内端墙门口的宽度方向上变形量不应大于原长的1%,以保证司机的逃生通道正常使用。

图9 司机室逃生空间示意图

(3) 临时占用区。头车2位端和中间车车辆两端从转向架中心线外侧到车辆端部的区域。具体要求是:非人占用区可以不做纵向压缩空间的要求;乘客的临时占用区,在其纵向尺寸上空间压缩距离不可大于原纵向尺寸的30%;每节车辆至少有一端的门口位置不出现较大的变形量,否则会导致门系统无法开启。

6.2.2 关于减速度的评估

用于考查车辆平均减速度的时间段:从车体碰撞净压缩力不为0时起,直至车体碰撞净压缩力又降回0的时间区间。具体要求是:在第一碰撞工况和第二碰撞工况下,车辆的平均减速度小于5g;在第三碰撞工况下,车辆的平均减速度小于7.5g。

6.2.3 关于爬车的评估

在第一碰撞工况下评估列车的防爬性能。在保障逃生空间和满足减速度要求的前提下,当防爬器装置完全啮合使撞击车辆稳定联锁时,选择转向架轮对的特征点评估爬车,要求其垂向位移量不大于轮缘高度的75%。

7 两列列车以36 km/h的相对速度碰撞的仿真结果

在仿真模型中,两列列车以36 km/h的速度相对碰撞,静止列车是被撞击列车,相对运动列车重心向下偏移40 mm。

7.1 碰撞仿真求解系统的能量状态

碰撞仿真模型的求解终止时间为1 200 ms。图10为整个车体碰撞系统能量随时间变化的曲线。由图10可知,在碰撞压溃过程中,系统动能减少,内能增加,总能量在碰撞压溃过程中恒定。由仿真计算结果可知,系统总能量约为23.91 MJ,在700 ms时所吸收的内能总量约为11.61 MJ。

图10 整个车体碰撞系统能量随时间变化的曲线

7.2 列车的碰撞响应情况

由仿真计算的结果可知,在仿真计算的1 200 ms时间区间内:

(1) 撞击列车头车的自动车钩与静止列车头车的全自动车钩接触。在接触碰撞力的作用下,自动车钩的缓冲器和压溃管被压缩,当压溃管压缩行程达到600 mm后,自动车钩被“压死”,车钩安装板的剪切螺栓断裂。

(2) 随着车钩安装板的后退,在接触碰撞力的作用下,两列车车钩安装板后面的主吸能块开始被压溃吸能;当车钩安装板后退一定行程后,两车防爬齿发生接触,防爬齿的后置压溃管发生作用,与主吸能块一同动作直至压实。

(3) 在接触碰撞力的作用下,静止列车被推动,产生了沿轨道方向的运动。

(4) 在接触碰撞力的作用下,撞击列车的运动速度被抑制。

(5) 自动车钩、防爬器、主吸能块、半永久车钩等装置通过塑性变形来吸收撞击的冲击动能,系统的动能部分被转化为不可恢复的相应结构的塑性变形内能。

(6) 经过Tc01车体1位端的防爬吸能系统装置和连接各节车体的钩缓吸能装置等结构的吸能缓冲作用,撞击列车的运动速度被逐渐降低,被撞击列车的运动速度逐渐提高。在约963 ms时刻,撞击列车与被撞击列车之间的碰撞接触力归零,撞击列车与被撞击列车不再发生大幅度冲击接触,对碰冲击趋向结束。

7.3 对撞工况下逃生空间的情况

基于仿真计算结果,对撞工况下逃生空间工况可以分为以下几种。

7.3.1 乘客逃生空间

撞击后,尽管相应车体有部分单元的塑性应变高于材料本身的延伸率,但车体主结构无断裂风险,客室区域的塑性变形量小于原长的1%。

7.3.2 司机室逃生空间

司机室逃生结构刚度充裕,没有发生操作台侵入司机最低净空空间的情况,司机位置对应附近区域没有发生主结构材料失效;撞击后,标称地板面到顶棚的高度几乎保持不变,满足大于原高度80%以上的要求,司机室内逃生通道和内端墙门口的宽度方向上变形量不大于原长的1%。

7.3.3 临时占用区

碰撞期间,头车2位端和相应中间车车辆两端从转向架中心线外侧到车辆端部的特征区域,结构变形均处于弹性可恢复的变形状态,车体的临时占用区得到了保障。

综上可见,在列车以36 km/h相对速度对撞的工况下,撞击列车和被撞列车的车体逃生空间均满足标准EN 15227:2008+A1:2010中相应的碰撞安全要求。

7.4 对撞工况下车辆的减速度情况

头车车体纵向接触力随时间变化的情况如图11所示,头车车体纵向净压缩力随时间变化的情况如图12所示。由图12可知,分段核定头车车体的平均减速度,平均减速度绝对值最大值为0.054 5 mm/ms2,比标准EN 15227:2008+A1:2010要求的限制值0.049 mm/ms2(5g)略有超出,需实施结构改进。

图11 纵向接触力随时间变化的情况

图12 头车车体纵向净压缩力随时间变化的情况

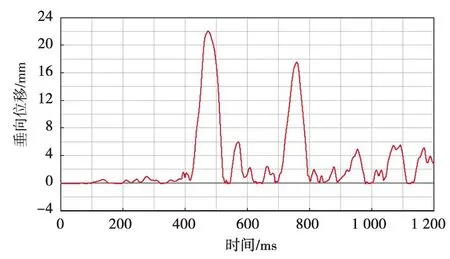

7.5 对撞工况下的爬车情况

由仿真计算结果可知,碰撞列车2位端转向架轮对特征点的垂向位移随时间变化的曲线如图13所示。碰撞列车2位端转向架轮对特征点的垂向位移瞬时最大值为22 mm,超过了允许值20.25 mm。在两列列车以36 km/h的相对速度对撞的工况下,列车不满足标准EN 15227:2008+A1:2010中关于爬车的碰撞安全要求,具有一定的爬车风险。

图13 碰撞列车2位端转向架轮对特征点的垂向位移随时间变化的曲线

8 分析与改进措施

8.1 设计要点与分析

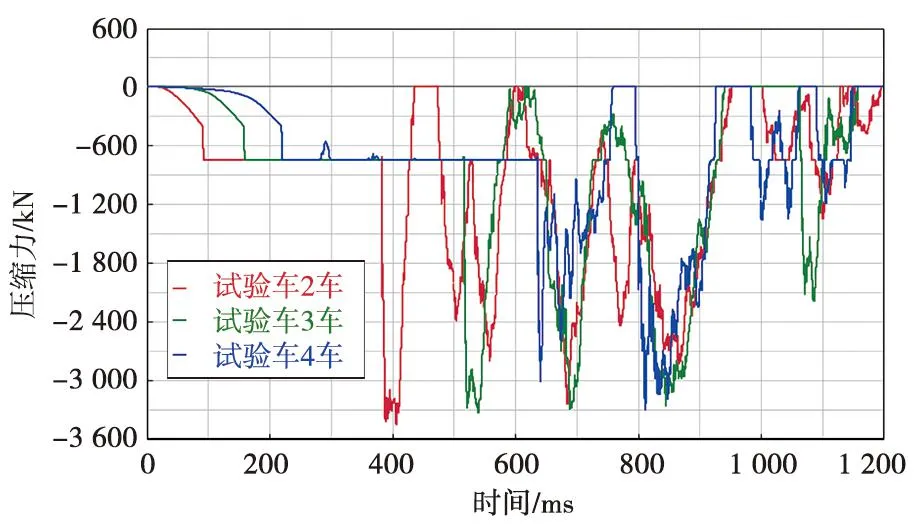

分析上述对撞工况下的耐碰撞仿真计算结果,提取碰撞列车第2节、第3节、第4节车辆1位端车钩在碰撞期间的压缩力随时间变化的曲线(这里显示的压缩力为实际值的一半),如图14所示。可以看出,对撞期间,前3节中间车的1位端车钩的压溃吸能行程已经被用尽,车钩已经被“压死”。后续车体不断冲击前车,致使相应车钩的二分之一压缩力峰值出现超过3 000 kN的波动。

图14 典型中间车钩的压缩力随时间变化的曲线

依据设计经验,具有耐碰撞设计的列车在对撞工况下,列车前3节车体1位端部的吸能装置将耗散掉绝大部分碰撞冲击能量。而依据当前设计方案,第4节车体1位端部的吸能装置的吸能能力都已经被用尽。综合来看,整列动车组的吸能能力不足。

8.2 改进措施

根据前述计算分析,需要提高Tc01车体1位端的防爬吸能系统装置的吸能能力。本文设计了2种改进结构参数的计算方案。改进方案1:把铝蜂窝板的工作压力由2 000 kN提高到2 400 kN;改进方案2:把防爬器的工作压力由500 kN改为900 kN,相应的工作行程由600 mm改为500 mm。通过对2种改进方案实施仿真计算可知,防爬指数和加速度指数均满足标准要求。

9 结论

本文针对高速列车的碰撞防护要求,以时速400 km动车组为研究对象,实施了列车碰撞仿真分析。依据计算结果,通过调整列车吸能装置的技术参数,使列车防护能力全面达到了标准EN 15227:2008+A1:2010的要求。计算分析表明,调整头车吸能能力对满足整列列车碰撞防护要求具有关键作用,可作为列车整体吸能配置的借鉴或参考。