坚硬顶板水力分段压裂切顶留巷技术及应用研究

李明轩,刘 勇,王永洁,高 龙,刘永强,王 滨,雷 顺

(1.天地(榆林)开采工程技术有限公司,陕西 榆林 719000;2.煤炭科学研究总院开采研究分院,北京 100013;3.天地科技股份有限公司,北京 100013;4.陕西省榆林市大梁湾煤矿有限公司,陕西 榆林 719000;5.陕西益东矿业有限责任公司,陕西 神木 719300)

0 引言

在我国煤层赋存特征类型中,坚硬厚顶板煤层占三分之一左右[1-3],该类顶板具有岩层厚度大、整体性强、岩石强度高、自承能力强等特点[4-5]。厚硬顶板煤层在开采后很难垮落,尤其是在初采期间,易形成大面积悬顶,一旦垮落将形成飓风,有强烈的动力显现,也是影响冲击矿压发生的主要因素之一[6]。水力压裂起初被广泛应用于油气开采,通过水力压裂在储层中制造水力裂缝缝网,以提高油气抽采效率,是一项安全、绿色的煤岩体弱化技术。

国内外学者对水力压裂切顶卸压进行研究实践,获取了大量宝贵的经验,并且成功在煤层顶板中试验,取得了较好的效果。康红普等[7-8]基于压裂孔边缘应力场的变化,建立了水压力对裂缝萌生和发展的力学模型,阐述了其作用机理,并通过大量的现场试验验证,同时不断优化工艺,在全国各煤矿取得较好的试验结果。马冰等[9]结合UDEC 软件得出水力压裂对工作面上覆岩层具有分散载荷作用,可以实现顶板分层垮落。蔡燕伟[10]通过对比传统爆破切顶与水力压裂切顶技术,得出水力压裂切顶技术能够更加安全有效控制顶板垮落。庞凤岭等[11]通过研究提出厚煤层破碎煤体水力短孔压裂切顶卸压技术,进一步证明了水力压裂的适应性。

综上所述,水力压裂切顶技术在煤矿中应用较广,技术较为成熟。但对于厚硬顶板,若未掌握弱化顶板的关键因素,水力压裂后仍难以垮落,带来一定危险。为此,本文针对陕蒙地区浅埋煤层坚硬厚顶板开发出井下水力分段压裂切顶技术,设计水力压裂方案,保证压裂效果,为坚硬顶板切顶留巷提供经验。

1 工程概况

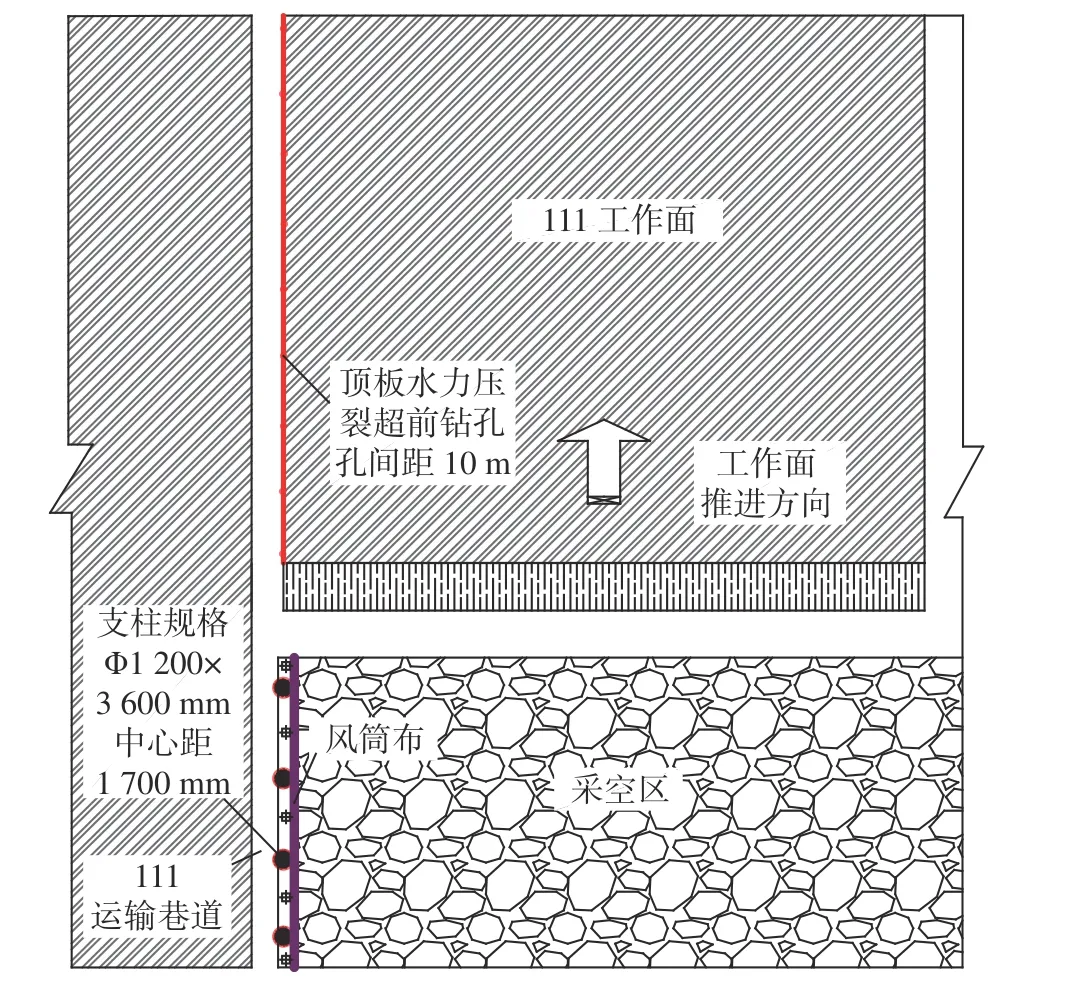

某矿111 工作面所在含煤地层为侏罗系中统延安组,本工作面煤层为5-2煤层,可采煤厚5.12~5.92 m,平均5.24 m,地质构造简单。该工作面东邻110 工作面(回采完毕),西邻112 工作面(未回采),北部为保护煤柱。111 工作面回采现状平面图如图1 所示,顶底板钻孔柱状图如图2 所示。110 工作面顶板同样为坚硬厚砂岩,采用直接垮落法管理顶板,且未进行切顶留巷,导致侧向形成悬顶。同时该工作面初次来压步距90~100 m,工作面来压强度大,需针对该问题进行111 工作面切顶卸压沿空留巷优化研究。

2 坚硬顶板弱化受力分析

煤层坚硬顶板有三大特点,即硬、厚、实,为使顶板能够顺利垮落,可采用水力压裂切顶工艺,如图3 所示。该工艺在工作面侧帮处布置钻孔,工艺参数主要包括钻孔仰角、长度、直径、布置间距、水力压裂段长度以及压裂段分段压裂点间距。其中,钻孔长度、直径、布置间距、水力压裂段长度主要根据岩性和装备进行选择,而为分析其仰角和压裂段分段压裂点间距,可将其简化为下列物理模型。

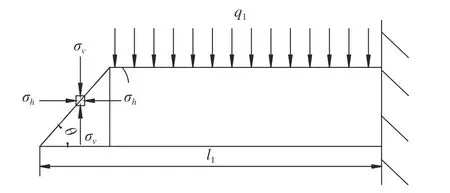

为分析其受力情况,可将坚硬顶板视为两端固支“梁”结构分析模型[12],如图4 所示。在完成切顶后,采空区顶板形成侧向悬顶结构,如图5 所示。可将其视为“楔形”岩层体,将“楔形”岩层体单独取出简化为物理模型。在弱化面位置岩体中以弱化面线为对角线取微元体,软弱面处微元体正应力 σ和切应力 τ计算见式(1)[13]。

图5 “楔形”岩层体物理模型Fig.5 Physical model of “wedge” rock

式中:σh为微元体受到的水平应力,Pa;σv为微元体受到的垂直应力,Pa;θ为软弱面倾角,(°)。

由式(1)可知,软弱面的倾角以及微元体受到的水平应力、垂直应力决定着软弱面正切应力的变化,也是导致顶板垮落的重要因素。而在实际工程中(图3),软弱面倾角代表着水力压裂钻孔倾角;微元体所承受的正切应力代表着水力压裂分段点承受的正切应力,分段点数量也决定着软弱面总体应力大小。为取得111 工作面合理水力分段压裂切顶参数,即分段点数量和钻孔倾角,采用数值模拟进一步研究。

3 水力压裂切顶参数优化模拟

3.1 模型建立

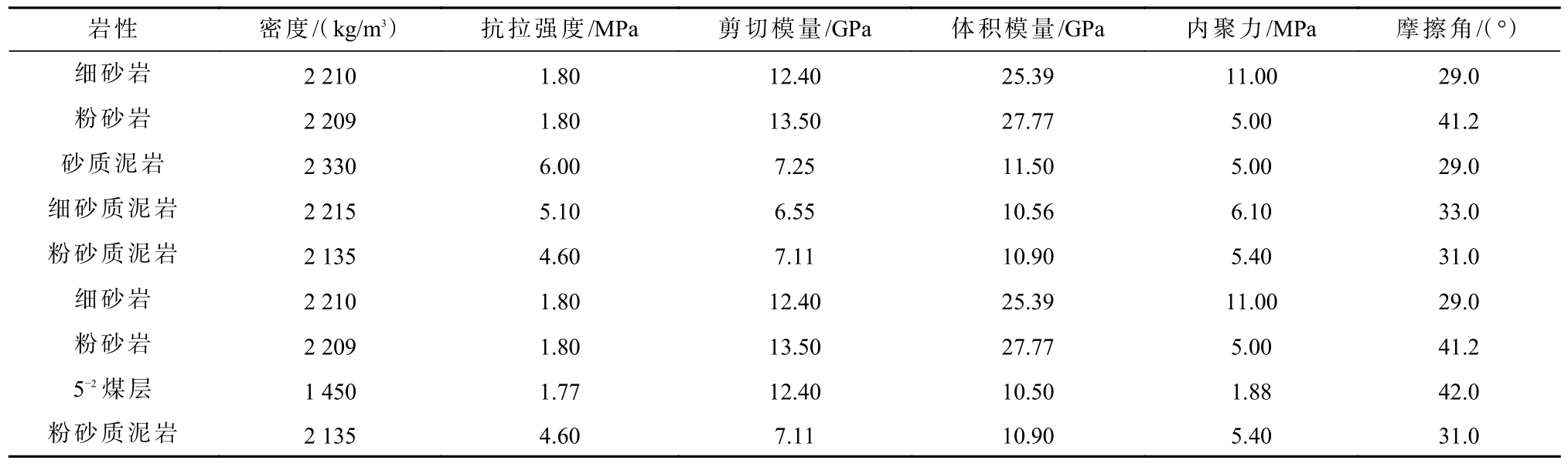

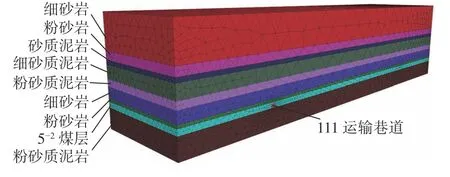

基于现场工程地质条件,以111 工作面为模拟对象,采用FLAC3D软件建立长423 m、宽100 m、高100 m 的计算模型。模型共计321 903 个实体单元,56 820 个结构单元。同时标定水力压裂所产生的软弱面,对模型顶部施加原岩自重应力,底部进行全约束,其余四面只施加水平方向约束。数值模拟整体模型如图6 所示。各岩层煤层采用摩尔-库伦理论分析[14-18],力学参数见表1。

表1 岩层力学参数Table 1 Parameters of rock mechanics

图6 数值模拟模型Fig.6 Numerical simulation model

3.2 水力压裂切顶参数模拟分析

由上述分析可知,分段点数量和钻孔倾角决定着顶板能否垮落。因分段点数量越多,间距越小,为更加直观表现出模拟效果,采用分段间距表示分段点数进行分析。又通过总结以往陕蒙地区分段压裂点间距和钻孔倾角,设计模拟分段压裂点间距2 m、3 m、4 m 为方案一、方案二、方案三,模拟水力压裂钻孔倾角35°、45°、55°为方案四、方案五、方案六。最后对比模拟结果得出111 工作面最适合的切顶工艺参数。

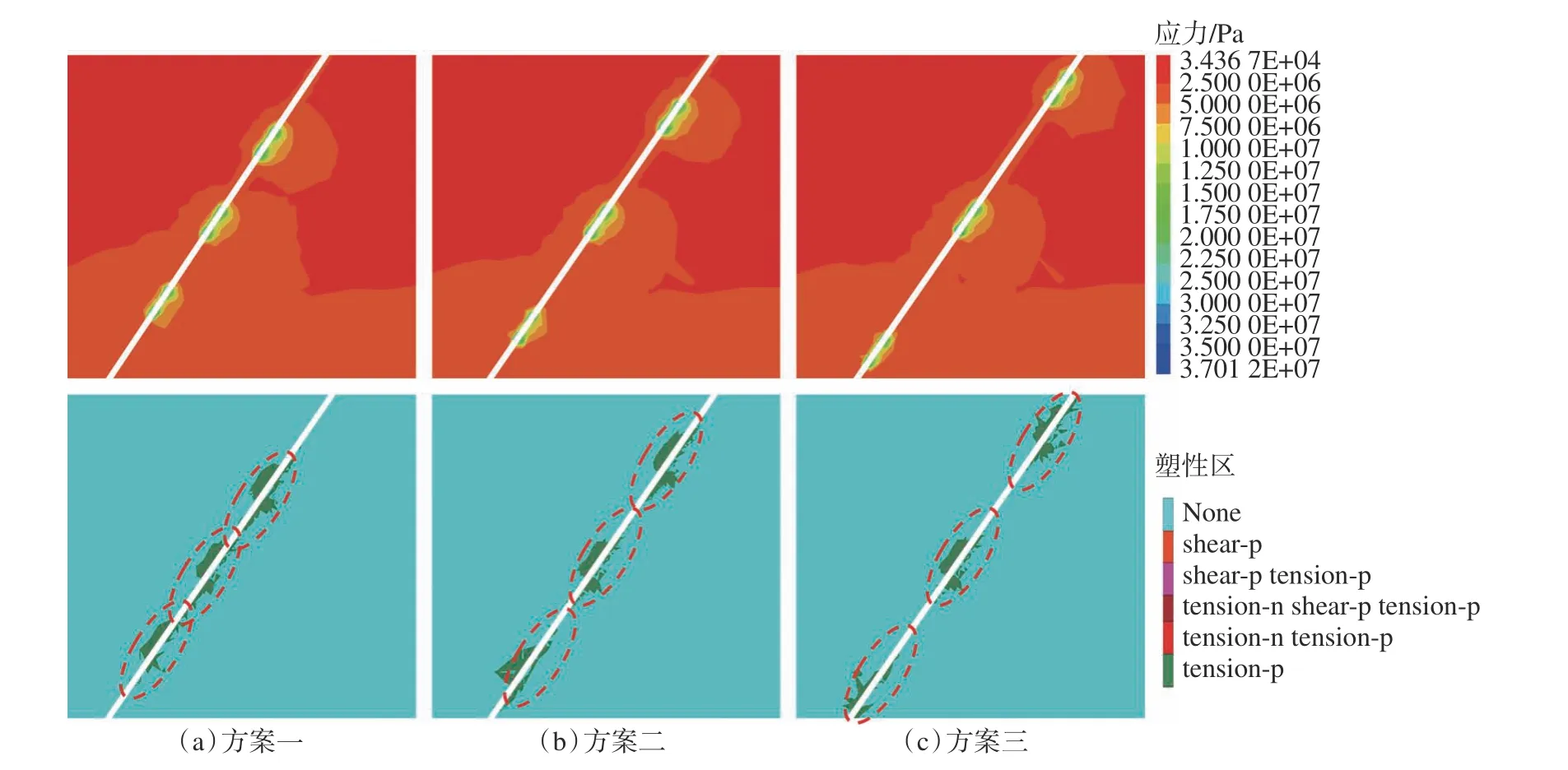

1)不同分段压裂点间距模拟。模拟水力压裂工艺,在钻孔内选取不同间距的压裂点,分别在孔壁施加10 MPa 正切应力,得到钻孔最大主应力和塑性区分布如图7 所示。

图7 不同分段压裂点间距应力及塑性区分布Fig.7 Distribution of stress and plastic zone of different staged fracturing point spacing

随着水力分段压裂点间距的增加,工作面顶板的最大主应力基本相同,孔壁所承受的应力主要在17.5~22.5 MPa 之间,应力集中不明显,这表明应力施加范围较为准确。结合图7(b)分析可知,当水力分段压裂点间距为2 m 时,3 个分段点之间拉伸破坏区重合,并且随着间距的增大重合区逐渐变小,直至间距为4 m 时,塑性区范围完全分开,这表明分段压裂点间距会对水力压裂弱化面产生影响,并且随着间距的增大,弱化效果逐渐减弱。对于工程而言,减少分段压裂点间距可以增加水力压裂效果。但是,压裂和软化过度会导致工作面顶板维护困难,且随着分段间距的减少还会进一步增加施工经济成本,提高施工难度。因此,综合考虑选取水力分段压裂间距,即分段点数量,要考虑工作面上覆岩层实际情况,若分段点数量较少,达不到弱化顶板效果,若分段点数量较多,则增加施工成本,且施工困难。

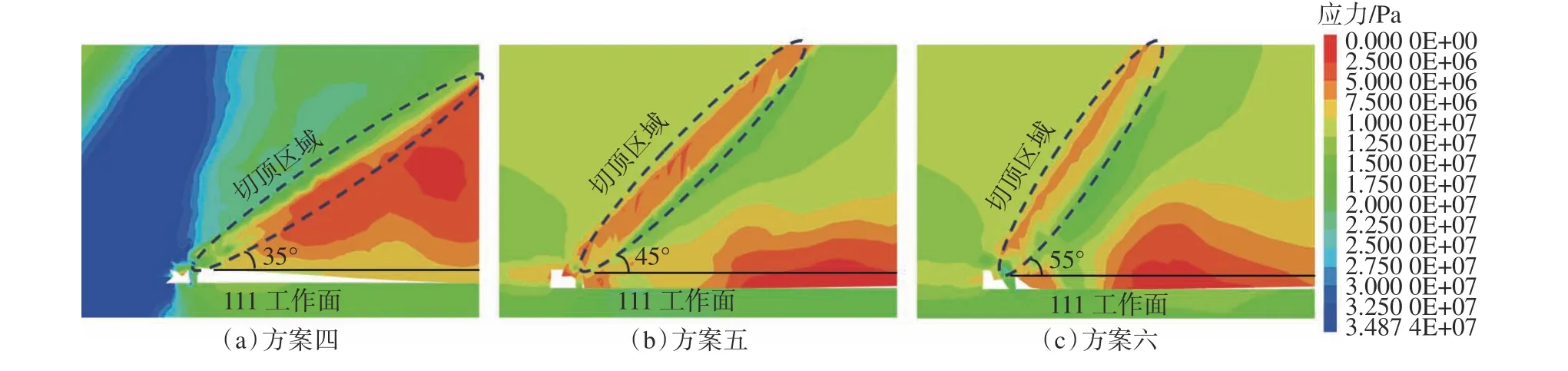

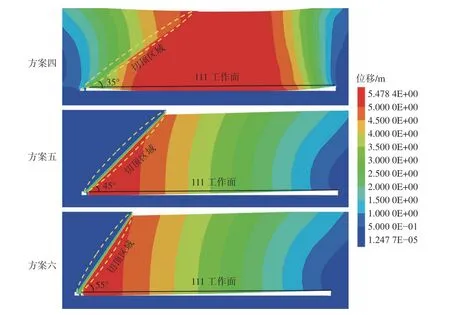

2)不同钻孔倾角模拟。如图8 和图9 所示,对模型顶部施加10 MPa 的应力,模拟上覆岩层自重,通过改变不同钻孔倾角,弱化切顶区域,获得巷道与采空区所受的最大主应力与最大位移分布情况。由图8 和图9 可知,当钻孔倾角为35°时,巷道非工作帮应力集中明显,最高达32~34 MPa,大范围的应力集中使巷道非工作帮产生巨大变形,巷道位移量最高达1 200~1 500 mm。当钻孔倾角逐渐增大至55°时,该应力集中现象逐渐减弱至10.0~12.5 MPa,巷道最大位移量降低至500~600 mm,切顶效果较好。同时,由图9 可知,当钻孔倾角为35°时,111 工作面开采后,上覆岩层中部优先接触底板,工作面两端仍存在空区,切顶效果较差。当钻孔倾角增大至45°时,上覆岩层位移量逐渐向巷道侧转移,且顶板与底板接触较好,未存在空区。直至倾角增加到55°后,巷道侧空区重新显现,这是由于弱面的存在,导致上覆岩层沿着弱面滑移。

图8 不同钻孔倾角采场最大主应力分布Fig.8 Distribution of maximum principal stress in stope with different borehole dip angles

图9 不同钻孔倾角采场最大位移量分布Fig.9 Distribution of maximum displacement in stope with different borehole dip angles

综上所述,分段压裂点间距与钻孔倾角会对水力压裂弱化面产生影响。其中,随着分段压裂点间距的增大,弱化效果逐渐减弱。随着钻孔倾角的增大,巷道非工作帮应力集中显现情况逐渐减少。同时考虑工程施工难度及成本,最终确定111 工作面水力分段压裂切顶合理参数为分段压裂间距3 m,水力压裂钻孔倾角45°。

4 现场试验

4.1 水力压裂钻孔布置及施工

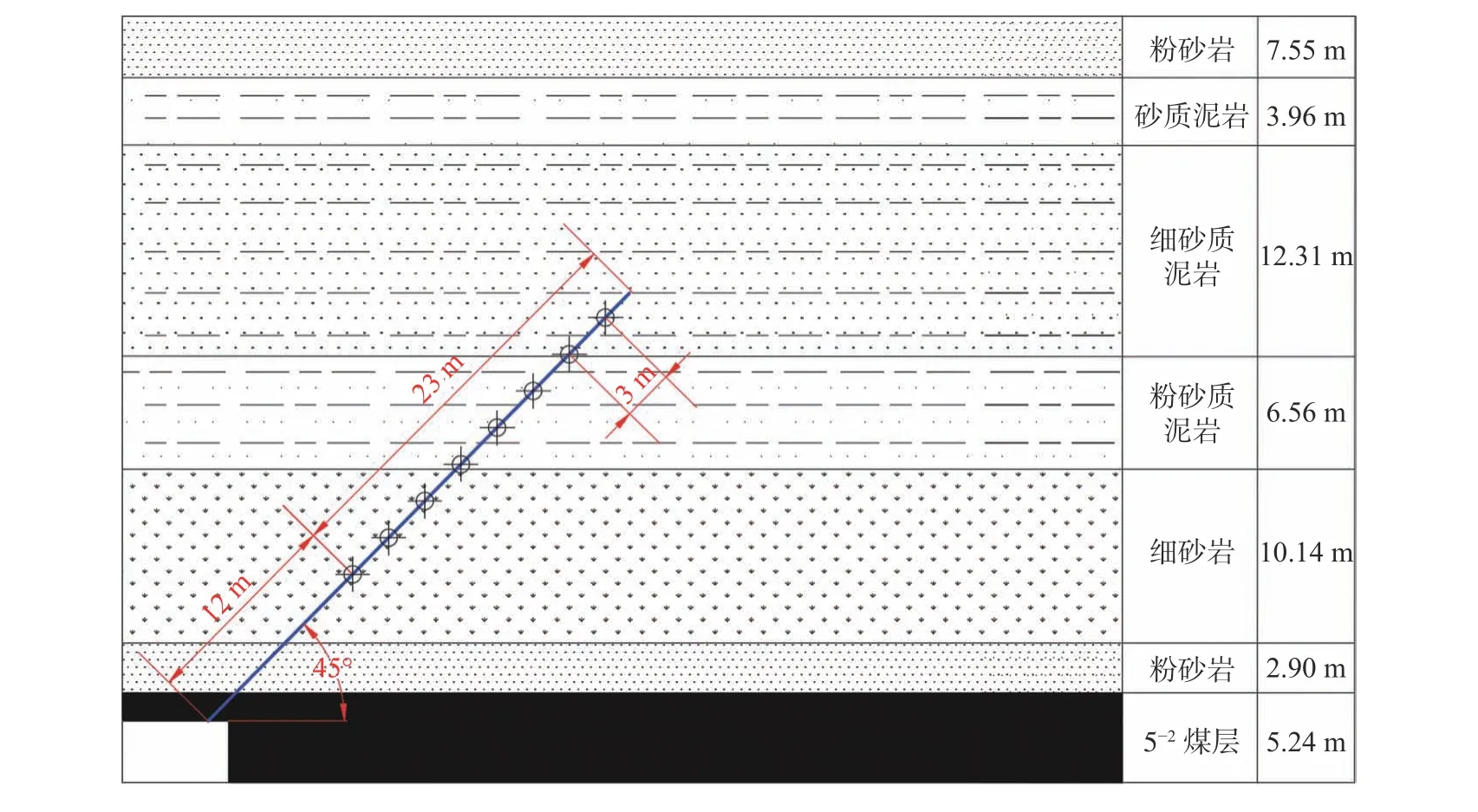

根据施工地点的钻孔柱状图以及井下现场钻孔施工时顶板不同层位岩性情况的综合分析,得出水力分段压裂切顶技术方案中钻孔布置参数为:采用后退式单孔多次压裂,距工作面侧帮1.2 m 处顶板布置钻孔,钻孔偏向工作面侧,与煤层水平仰角为45°,长度35 m,水平偏转角20°,直径Φ56 mm,水平投影长度20 m,垂直投影长度35 m,钻孔间距10 m。水力压裂长度23 m,分段压裂点间距为3 m,压裂次数可根据窥视图和岩层强度进行调整。单孔压裂时间20~30 min,单孔压裂压力10~20 MPa。钻孔布置如图10 所示。具体施工顺序:窥视仪观察顶板岩层结构→确定压裂参数→施工压裂钻孔→实施压裂→观测压裂效果。

图10 钻孔布置Fig.10 Layout of drill hole

4.2 切顶留巷施工方案

采用“支卸组合-泵充混凝土支柱”切顶留巷技术。总体技术思路为:超前分段水力压裂卸压+高预应力、强力锚杆与锚索巷内补强支护+单元支架及时支护+强力支柱巷旁支护+采空区高韧性喷浆材料密闭隔绝+在线矿压实时监测[19-20]。采用水力压裂对顶板进行超前卸压,诱导采空区端头悬臂沿切顶线滑落,减小悬臂梁长度,增加直接顶垮落高度,形成“短悬臂梁”结构,减小巷旁支护压力。巷旁浇注Φ1 200 mm 支柱,中心间距1 700 mm,留巷顶板补打锚索。切顶留巷施工情况如图11 所示。

图11 切顶留巷施工示意图Fig.11 Construction schematic diagram of roof cutting and retaining roadway

4.3 效果监测

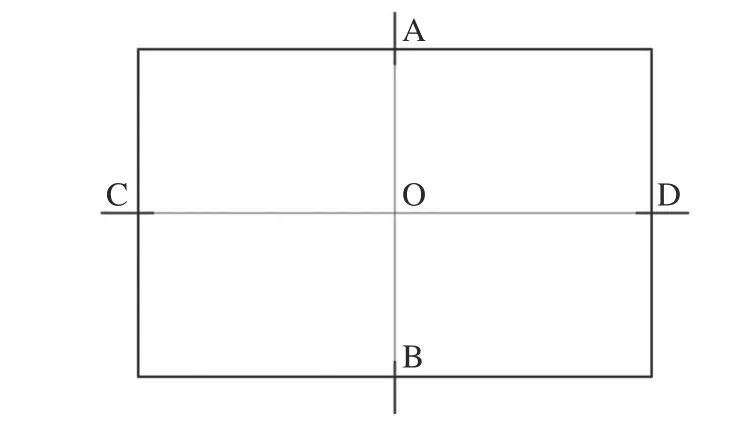

为了检验水力压裂切顶留巷效果,在111 运输巷道选取2 个断面,采用十字布点法监测巷道表面位移,其中,1#监测点选择超前工作面10 m 处,监测频率为1~2 次/周;2#监测点选择超前工作面20 m 处,监测频率1 次/d。在巷道监测断面顶底板中部垂直方向和两帮中部水平方向钻孔安装木桩并嵌入测钉,如图12 所示。观测方法为:在C、D 之间拉紧测绳,A、B 之间拉紧钢卷尺,测读顶板下沉量(AO)、底鼓量(AB);在A、B 之间拉紧测绳,C、D 之间拉紧钢卷尺,测读左帮移近量(CO)、左帮移近量(CD)。测量精度要求达到1 mm,同时每监测一次,记录监测点与工作面的距离。

图12 十字测点布置Fig.12 Layout of cross measuring point

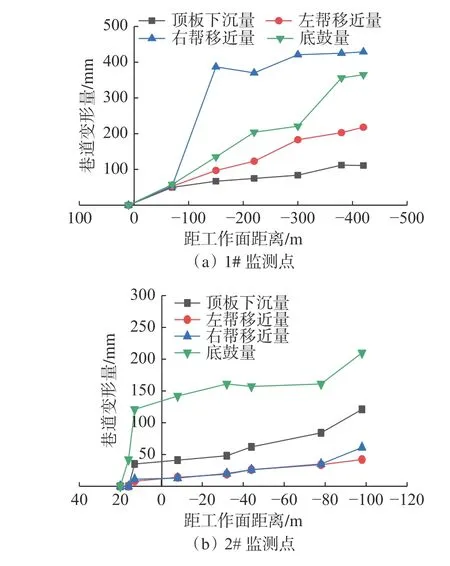

根据记录的监测数据,绘制巷道变形曲线如图13 所示。由图13 可知,1#监测点巷道以底鼓和右帮变形为主,随着工作面推进,变形量由逐渐增大到趋于平缓。直至工作面推过监测点420 m 时,巷道右帮移近量最终达到429 mm,底鼓量最终达到365 mm;顶板下沉量和右帮变形量相对较小,最大仅111 mm和218 mm(图13(a))。2#监测点巷道以底鼓变形为主,随着工作面推进,变形量逐渐增大并仍有增大的趋势。直至工作面推过监测点98 m 时,巷道底鼓量最终达到210 mm;顶板下沉量和两帮变形量相对较小,其中,顶板下沉量最大仅121 mm;两帮移近量最大仅42 mm 和61 mm(图13(b))。

图13 巷道围岩随工作面距离变形曲线图Fig.13 Roadway surrounding rock deformation curves with distance of working face

综上所述,为对比切顶留巷形成后短期与长期围岩变化情况,采取不同频率监测两组断面,可知在切顶巷道形成短期内,最先发生且变形较大的为底鼓,并随着工作面的推移最终保持较大的移动范围。此外,巷道压裂后顶板下沉量明显较小,这表明“支卸组合-泵充混凝土支柱”切顶留巷技术的适用性与可靠性。总体来看,水力压裂切顶技术有效解决了111 工作面坚硬顶板难垮落问题,同时也控制了111运输巷道围岩大变形现象。

5 结论

1)针对111 工作面煤层坚硬厚顶板难垮落问题,通过水力分段压裂技术弱化顶板卸压,杜绝了因厚硬顶板悬顶而造成的大面积一次垮落现象的发生,极大降低了工作面老顶“飓风”灾害的可能性。同时以此开发出“支卸组合-泵充混凝土支柱”切顶留巷技术,降低了掘巷成本。

2)物理模型计算表明,软弱面的倾角以及微元体受到的水平、垂直应力决定着软弱面正切应力的变化,也是导致顶板垮落的重要因素。

3)数值模拟表明,随着分段压裂点间距的增大,弱化效果逐渐减弱。随着钻孔倾角的增大,巷道非工作帮应力集中显现情况逐渐减少。同时考虑工程施工难度及成本,最终确定111 工作面水力分段压裂切顶合理参数为分段压裂点间距3 m,水力压裂钻孔倾角45°。

4)现场试验表明,留巷顶板下沉量较小,最大仅111 mm,变形量最大的右帮移近量最终达到429 mm。从总体角度看,水力压裂切顶技术有效地解决了111工作面坚硬顶板难垮落问题,同时也控制了111 运输巷道围岩大变形现象。