刚果(金)SICOMINES 高氧化率铜钴矿浮选效果提升研究与生产实践

廖启华,范海宝,李 勇

(华刚矿业股份有限公司,北京 100083)

由于铜金属、钴金属具有优异的物理化学性质,在电子、机械、电池、化工、航空航天等领域被广泛应用。然而,随着铜、钴金属量需求日益增长,易开采、易选别的铜资源、钴资源逐渐减少,大量难选的氧化铜资源、钴资源的开发和利用成为亟需解决的问题[1-2]。同时,由于我国铜金属、钴金属消费量居全球第一位,对外依存度极高,大量中国企业“走出去”拓展境外铜资源、钴资源供应链,以满足我国铜金属、钴金属需求。目前,许多中国企业在非洲赞比亚-刚果(金)铜钴矿带进行开采经营[3-5],此处矿床氧化程度较高,氧化面深度较大,有大量难选别的高氧化率铜钴矿资源,其具有矿物组成复杂、矿石可浮性差、选矿回收率偏低、选矿药剂消耗量较高等特点[6-10]。目前,除了较难选的氧化铜钴矿石只能通过化学选矿法加以利用外,易选和中等可选的氧化铜钴矿石的处理方法最主要为浮选法,主要包括硫化浮选法、脂肪酸浮选法、特殊捕收剂法、氨浸-硫化沉淀-浮选法、离析-浮选法、硫化焙烧-浮选法等。其中,硫化浮选法是处理氧化铜钴矿石时使用最广泛的浮选方法,即通过加入硫氢化钠或者硫化钠等硫化剂对氧化铜钴矿石进行硫化,使得矿物表面吸附HS-或S2-,强化捕收剂在铜钴矿石表面的吸附,使得有用矿物与脉石矿物分离[11]。

然而,高氧化率铜矿石在浮选工艺中,由于其回收率较低,且浮选过程需要添加大量的硫化剂活化氧化铜矿物,使得高氧化率铜矿选矿成本高昂,从而对高氧化率铜钴矿资源开发利用产生严重的影响[12-16]。因此,研究如何提高高氧化率铜钴矿浮选回收率,降低浮选药剂用量和选矿成本,对促进高氧化率铜钴矿资源的开发利用有着重要的意义。

1 矿石性质

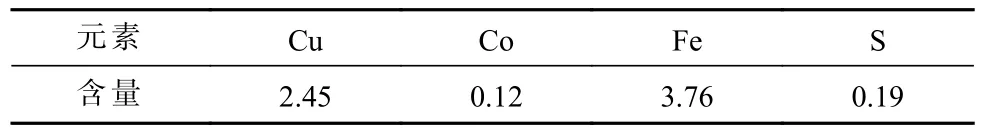

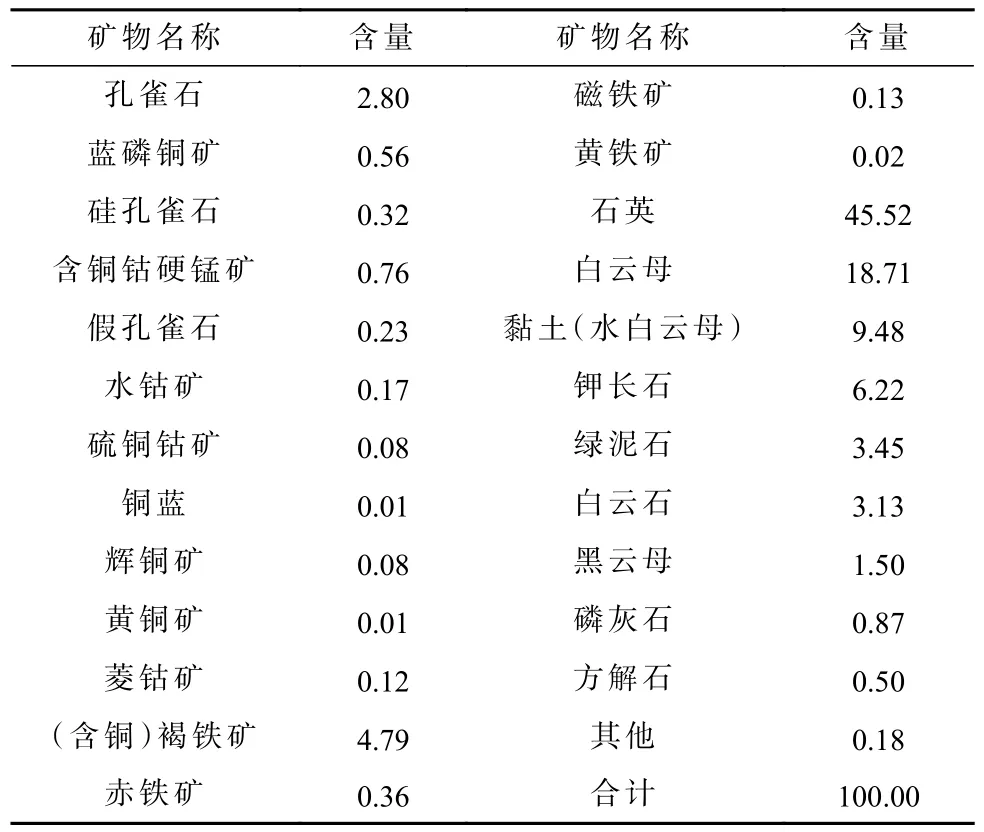

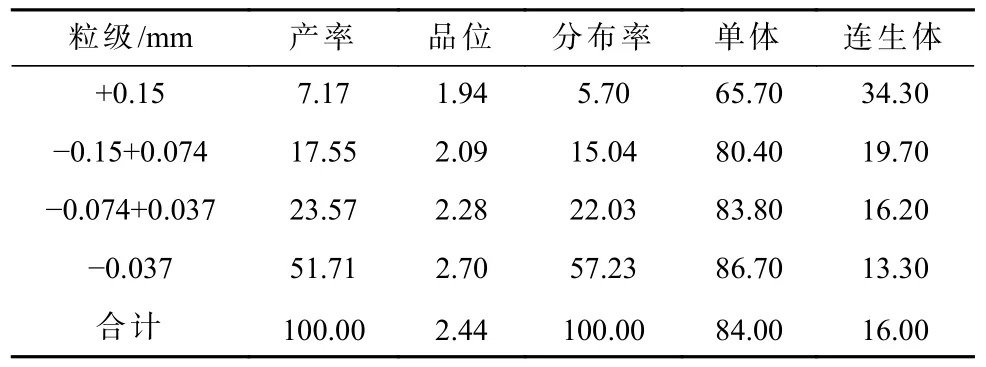

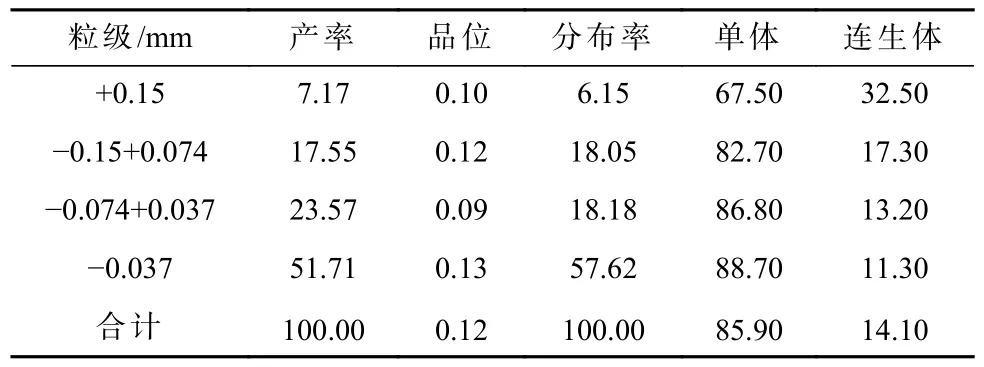

原矿化学多元素分析结果、原矿铜物相分析结果分别见表1 和表2。由表1 和表2 可知,原矿铜品位为2.45%,钴品位为0.12%,矿石氧化率为71.72%(原矿的矿石氧化率为酸溶铜中的铜除以总铜乘以100%)。矿物含量情况见表3。由表3 可知,矿样中的铜以自由氧化铜、结合氧化铜和少量的次生硫化铜为主,以及极少量的原生硫化铜。其中,自由氧化铜主要以孔雀石、硅孔雀石、蓝磷铜矿、含铜钴硬锰矿、假孔雀石等形式存在,硫化铜主要包括辉铜矿、铜蓝等。钴主要以氧化钴、硅酸盐等结合态的钴形式存在,以及少量硫化铜矿物中的钴,氧化钴主要矿物有水钴矿、菱钴矿等。脉石矿物以石英、云母为主,其次为长石、绿泥石、白云石等。表4 和表5 展示了原矿分级产品中氧化铜和钴矿物的解离度。由表4 和表5 可知,矿样中氧化铜、钴矿物的解离度随粒级的减小而增加。矿样中的氧化铜解离度为84.00%,钴矿物解离度为85.90%。

表1 原矿化学多元素分析结果Table 1 Results of multi-element analysis of raw ore chemistry单位:%

表2 原矿铜物相分析结果Table 2 Copper phase analysis results of raw ore单位:%

表3 矿物含量统计结果Table 3 Statistics of mineral content单位:%

表4 原矿分级产品中氧化铜的解离度Table 4 Dissociation degree of copper oxide in raw ore graded products单位:%

表5 原矿分级产品中钴矿物的解离度Table 5 Dissociation degree of cobalt minerals in raw ore graded products单位:%

2 生产现状

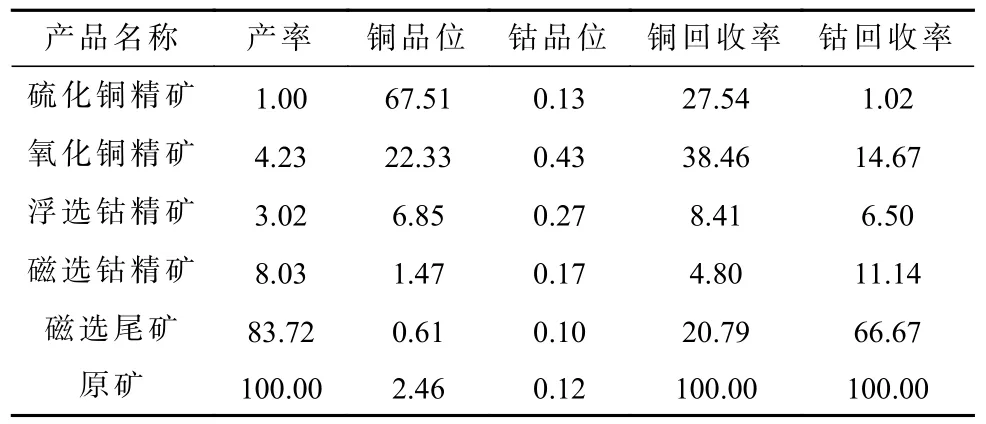

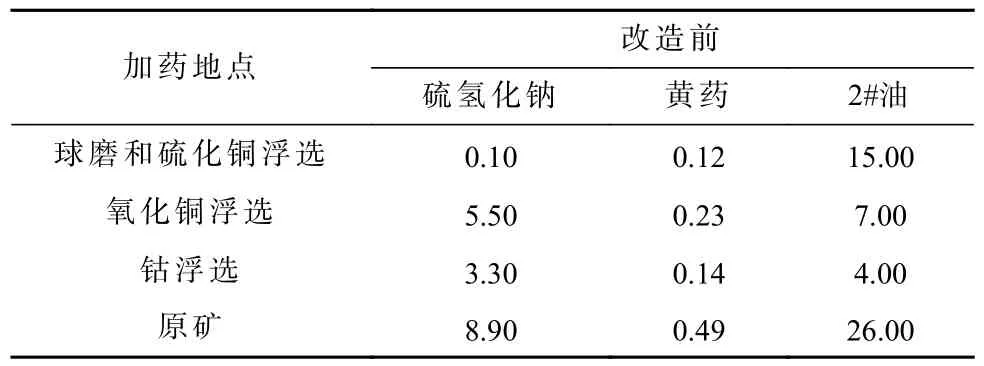

选矿厂针对处理的高氧化率铜钴矿性质特点,采用“梯级浮选+高强磁选”绿色高效选矿工艺,实现了氧化矿和硫化矿的高效富集和梯级分离,且避免富含钴的矿石被含钴量低的矿石稀释,有助于集中采用“浮选+磁选”的联合工艺处理含钴矿石,提高钴的选矿回收率。改造前生产工艺流程如图1 所示,生产技术指标见表6 和表7。

表6 改造前生产技术指标Table 6 Production technical indicators before transformation单位:%

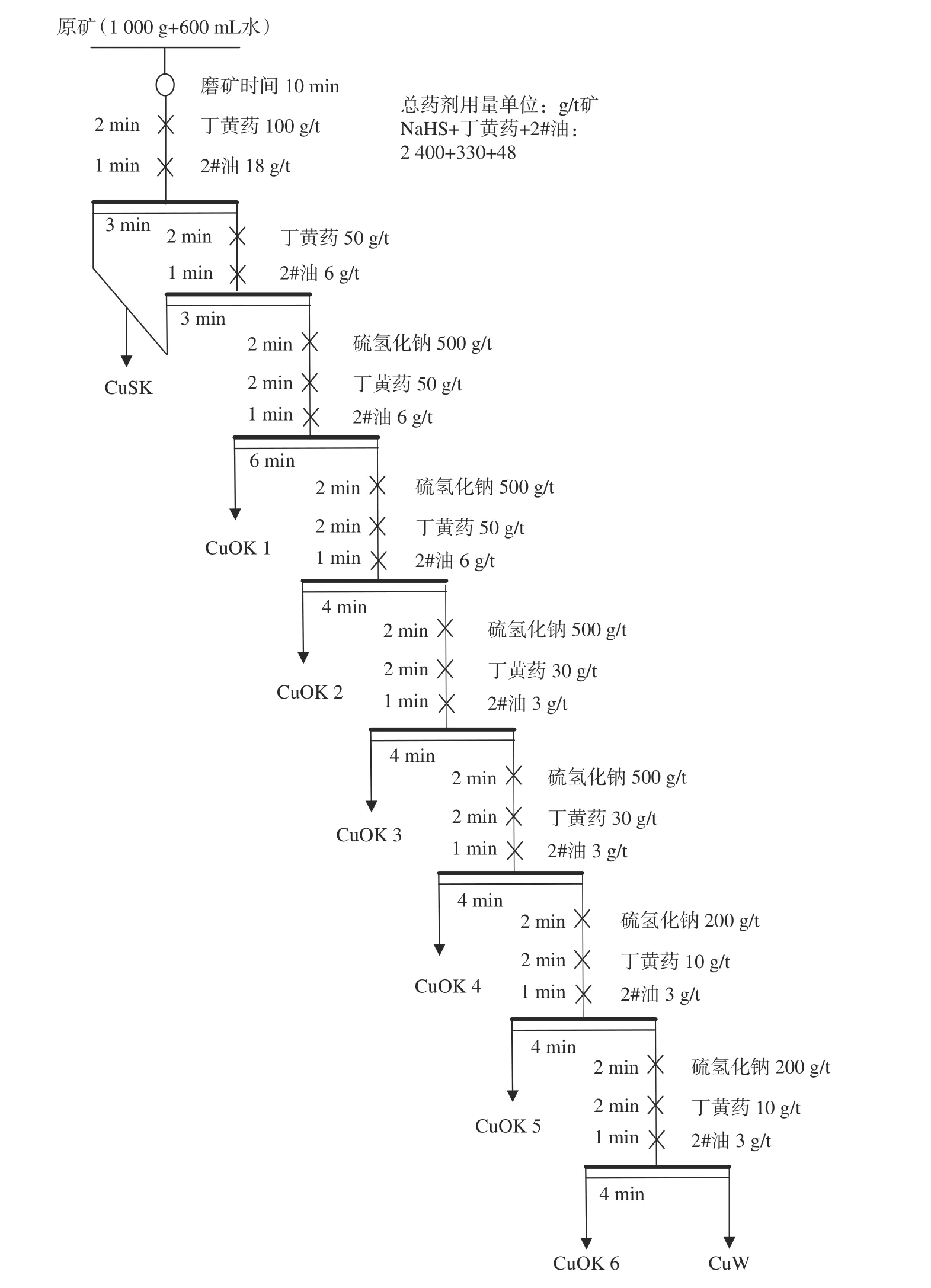

表7 改造前浮选药剂用量Table 7 Dosage of flotation agents before transformation单位:kg/t矿

由图1 可知,将原矿磨至-0.074 mm 占72%~75%,进行两次粗选+一次扫选+五次精选的硫化铜浮选,得到硫化铜精矿;硫化铜扫选尾矿进行两次开路粗选+两次开路扫选,得到氧化铜精矿;氧化铜扫选尾矿进行三次开路粗选浮选+四次开路扫选,得到钴精矿;钴扫选尾矿进行弱磁除杂,进行一次开路粗选+一次开路扫选得到磁选钴精矿,强磁扫选尾矿为最终尾矿。其中,球磨机和浮选流程中均以丁基黄药为捕收剂、硫氢化钠为硫化剂,浮选流程均以2#油为起泡剂。强磁选工艺参数调整范围为:背景场强0.4~0.8 T、脉冲频率10~30 Hz、转环频率15~40 Hz。

由表6 可知,改造前总铜回收率、总钴回收率分别为79.21%和33.33%;氧化铜精矿铜品位、钴品位分别为22.33%和0.43%,铜回收率、钴回收率分别为38.46%和14.67%;浮选钴精矿铜品位、钴品位分别为6.85%和0.27%,铜回收率、钴回收率分别为8.41%和6.50%;经过计算可得,氧化铜精矿和浮选钴精矿合计铜品位、钴品位分别为15.88%和0.36%,铜回收率、钴回收率分别为46.87% 和21.17%。然而,由表7 可知,硫氢化钠、黄药、2#油的单耗分别为8.90 kg/t 矿、0.49 kg/t 矿和26.00 g/t 矿,硫氢化钠单耗较高。结合现场浮选现象以及实验室试验结果,现场浮选机可能存在硫化剂与有用矿物作用不充分的现象。

3 试验与讨论

目前选矿厂采用先硫后氧的浮选工艺,即先加捕收剂和少量的硫化剂浮选硫化铜矿物,然后在氧化段浮选前的搅拌槽加入大量的硫化剂对矿浆中的氧化矿矿物进行硫化,同时创造碱性环境,并加入捕收剂和起泡剂浮选氧化矿。然而,由于选矿厂目前除了现有高氧化率铜钴矿石生产线外,还有一条年处理量相当的低氧化率铜矿石生产线和年处理量为三分之一的极难选氧化铜磨浸生产线,且由于各生产线使用的硫化剂用量不同,导致不同生产线的精矿和尾矿的浓密机溢流水pH 值不同。处理低氧化率的铜矿石生产线硫化剂用量小,极难选氧化铜磨浸生产线不使用硫化剂,其精矿和尾矿的浓密机溢流水pH 值较低;处理高氧化率的铜钴矿石生产线硫化剂用量较大,尾矿浓密机溢流水pH 值较高(pH 值为11.5 左右)。然而,由于各生产线的精矿和尾矿的浓密机溢流水共用注入一个回水池,使得回水池的pH 值较低(pH 值为8.5 左右)。另外,由于高氧化率铜钴矿尾矿浓密机溢流水pH 值较高,其溢流水中可能含有部分有效的硫化剂成分,较高pH 值的回水返回氧化段中可能有利于降低浮选药剂用量。因此,选矿厂进行回水pH 值试验。

3.1 试验方法

从现场取高氧化率铜钴矿作为试验矿样,取高氧化率铜矿生产线的尾矿浓密机溢流水和现场回水池回水作为试验用水,使用XFD-1.5 型号的单槽浮选机、XMQ-Φ240*90A(6.25 L)型号的磨矿机、pHS-3C型精密pH 计进行不同比例的回水试验,试验流程图如图2 所示。其中,因现场实际生产的磨矿细度为72%~75%,因此取矿样1 kg/个,参照现场磨矿细度进行磨矿,磨矿10 min,筛析细度是-0.074 mm 占73.12%。

图2 条件试验流程图Fig.2 Conditional test flowchart

3.2 回水pH 值试验

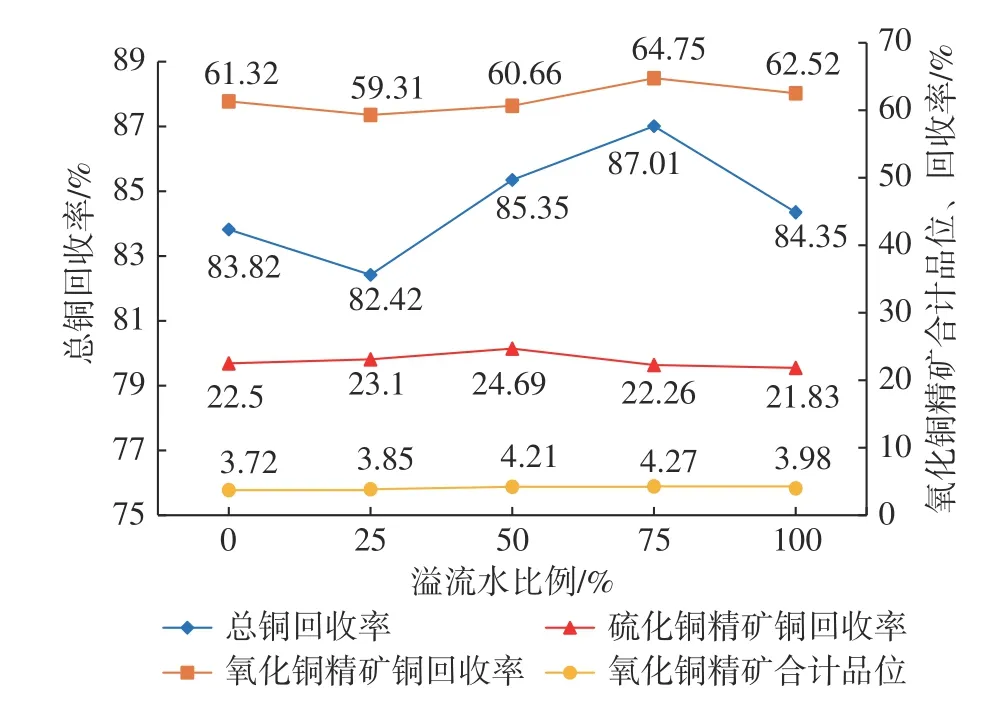

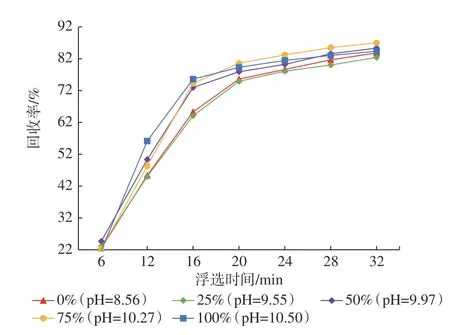

将现场取得的高氧化率铜钴矿的尾矿浓密机溢流水和回水池的水样按不同比例进行配制,试验1~试验5 的溢流水占比分别为0%、25%、50%、75%、100%,得到水样的pH 值分别为8.56、9.55、9.97、10.27、10.50,并进行回水试验,旨在通过利用不同pH 值的回水对选矿工艺进行调控,提高浮选效果。溢流水比例与浮选精矿回收率关系曲线如图3 所示,溢流水比例对矿石中的铜可浮性的影响如图4 所示。另外,溢流水占比0%、25%、50%、75%、100% 的试验测得的氧化段浮选试验矿浆pH 值范围分别为:8.49~9.77、9.32~9.90、9.44~10.18、9.50~10.35、9.80~10.60。

图3 溢流水比例与浮选铜回收率关系曲线Fig.3 The relationship curve between overflow water ratio and flotation copper recovery rate

图4 溢流水比例对矿石中的铜可浮性的影响Fig.4 Effect of overflow water ratio on the floatability of copper in ore

由图3 和图4 可知,随着溢流水比例由0%增加至100%,浮选矿浆pH 值逐步增加,当溢流水比例为75%时,氧化铜精矿铜回收率及总精矿铜回收率均最高,分别为64.75% 和87.01%,且氧化铜精矿合计铜品位也达到最高4.27%,此时,氧化段矿浆pH 值为9.50~10.35。当水样pH 值大于9.97,氧化段的铜浮选速度增加,但水样pH 值也不能过高,当水样pH值大于10.27,总铜回收率会下降。由此可见,通过利用较高pH 值的高氧化率铜矿尾矿浓密机溢流水来调控浮选矿浆pH 值,使得氧化段的浮选pH 值区间在9.50~10.35,可获得最佳的浮选效果,氧化铜浮选速度增加,浮选总铜回收率、氧化铜精矿铜回收率和氧化铜精矿铜品位均得到提升。由以上试验结果可知,在同样药剂制度条件下,与直接使用pH 值为8.56 的回水池回水来处理高氧化率铜矿石相比,通过添加部分或全部较高pH 值的尾矿浓密机溢流水来调控高氧化率铜矿石浮选矿浆pH 值,将氧化段矿浆pH 值调控为9.50~10.60,有利于提高氧化段浮选效果,提高氧化铜精矿铜品位及回收率。

4 生产改进

针对现场浮选机中浮选药剂与矿物作用效果较差、药剂单耗较高的问题,选矿厂通过对现场浮选机结构和矿浆流动特性进行分析,发现浮选机加药管位置不合理,导致浮选药剂与矿物作用效果较差。因此,选矿厂对浮选机加药管进行改造,提高了浮选药剂与矿物作用效果,降低了浮选药剂用量。另外,试验发现pH 值较高的尾矿浓密机溢流水中含有部分有效的浮选药剂成分,将溢流水加入到氧化段浮选中,提升了氧化矿浮选效果。

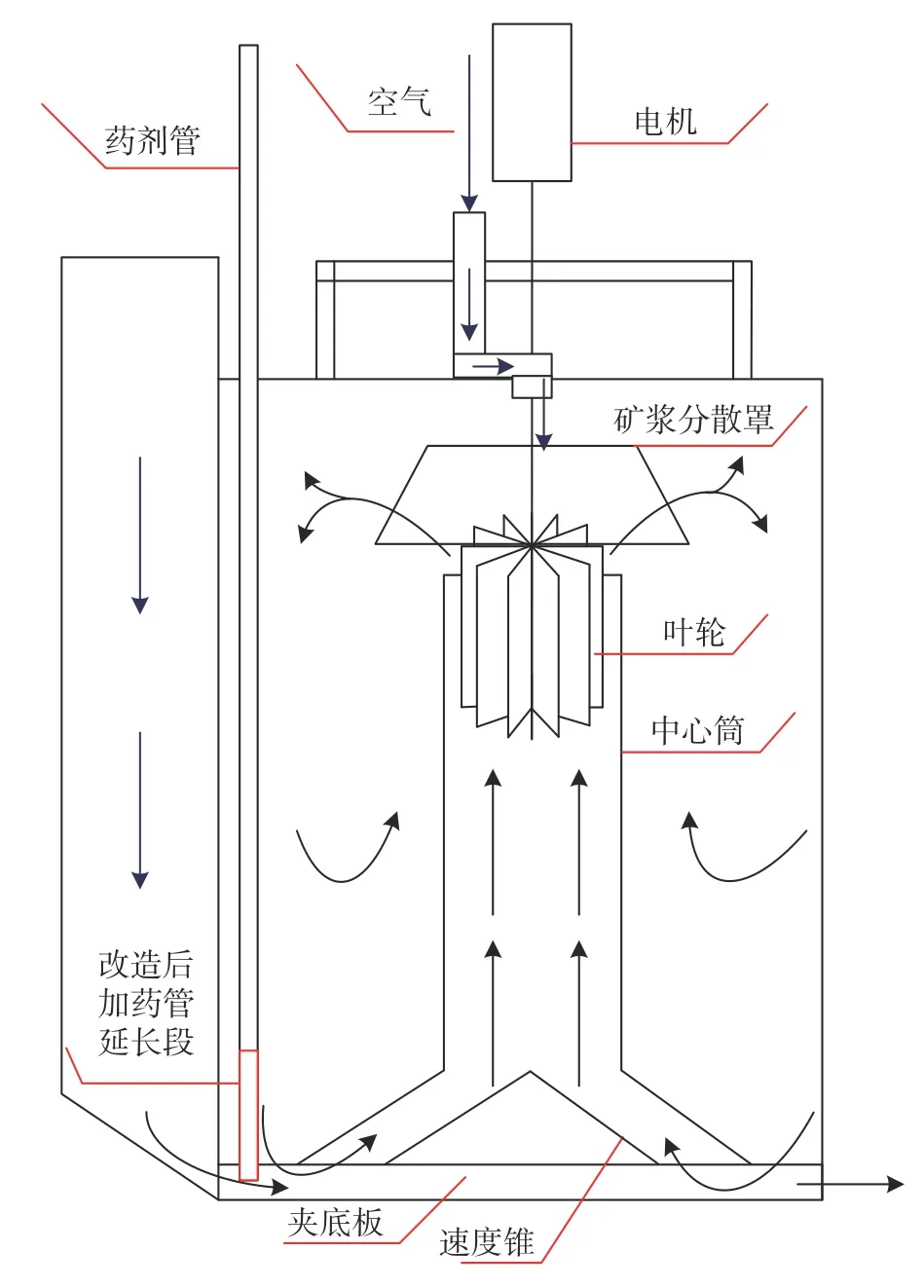

4.1 浮选机加药管改造

对比实验室试验和现场实际生产状况发现,现场的硫氢化钠单耗高于实验室试验结果。通过分析得知其主要原因是:实验室浮选试验使用的是单槽浮选机,并且浮选前搅拌一定的时间,药剂与矿物充分作用。图5 为现场浮选机作用示意图。由图5 可知,浮选药剂需要随矿浆从夹底板进入中心筒,在浮选机叶轮快速搅拌下,浮选药剂与矿物充分作用,并均匀地分散到整个浮选槽中。而现场浮选机原设计加药管位于浮选机夹底板上方,添加至浮选机中下部的浮选药剂只有部分随着矿浆流向夹底板下部,流入浮选机中心筒中,部分药剂进入到流速较缓慢的浮选槽矿浆中,浮选药剂作用效果较差。另外,由于浮选机的锥阀位于浮选机底部,前一台浮选机的矿浆从底部锥阀处进入联通箱,然后进入下一台浮选机,部分未及时进入中心筒的药剂会随着矿浆通过锥阀进入下一台浮选机,容易造成浮选药剂添加过量。实际生产中也发现,浮选机添加浮选药剂后,浮选槽中泡沫状态变化缓慢,需要添加大量浮选药剂才能将有用矿物浮起,且后面的浮选槽精矿泡沫出现明显药剂过量的现象,部分有用矿物被抑制。

图5 现场浮选机作用示意图Fig.5 Schematic diagram of the function of on-site flotation machine

根据上述情况,对浮选机加药管进行改造,具体改造情况如图5 所示。由图5 可知,改造后,将浮选机加药管延伸至浮选槽夹底板以下,保证浮选药剂随着矿浆从夹底板进入中心筒,在叶轮高速搅拌下,浮选药剂与矿物充分作用,并均匀地分散到浮选槽中。主要是由于现场浮选机提供动力的叶轮位于浮选机中上部,矿浆流速最快的地方为提供动力的叶轮附近,为矿物与浮选药剂作用提供充足动能。同时,由图5 浮选机中矿浆流向可知,浮选药剂添加到浮选机其他位置,并不能使得所有浮选药剂快速分散到整台浮选机中。另外,现场进行不同加药点试验,其他加药位置浮选效果均不佳,浮选药剂用量更大,泡沫状态变化更缓慢。

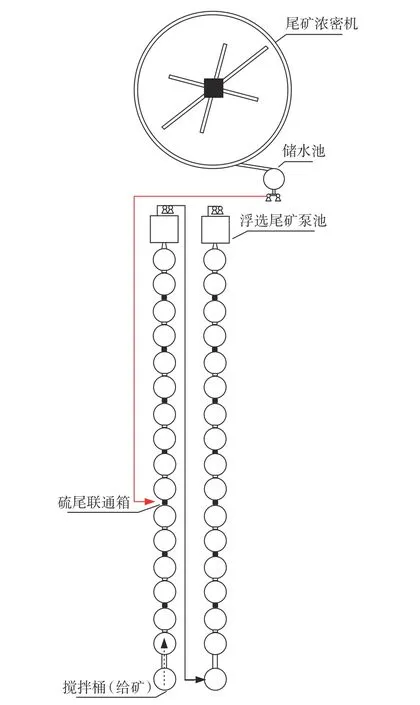

4.2 增设回水利用管道

由实验室回水试验结果可知,回水中含有部分有效的浮选药剂成分,一定pH 值范围的回水有利于提高高氧化率铜钴矿的浮选效果。另外,由于现场浮选采用先硫后氧的浮选工艺,根据现场生产经验可知,硫化段需要保持较高的浮选浓度(35%~38%),氧化段保持较低的浮选浓度(25%~32%),才能获得较好的浮选效果,因此,选矿厂对回水系统进行改造,具体如图6 所示。由图6 可知,浮选矿浆通过搅拌桶进行给矿,第一台浮选机~第六台浮选机为硫化段,其余浮选机均为氧化段浮选,浮选尾矿通过浮选尾矿泵池打到尾矿浓密机。选矿厂在尾矿浓密机旁建立储水池,并增设管道系统,将浓密机溢流水泵送至选硫尾矿浮选机的联通箱处,并设置阀门控制回水水量来控制浮选浓度。改造后,实际生产中硫化段浮选控制较高的浮选浓度,通过在选硫尾矿处添加回水,氧化矿浮选段控制较低的浮选浓度,使得硫化段和氧化段获得较好的浮选条件。

图6 回水系统改造示意图Fig.6 Retrofit schematic diagram of backwater system

4.3 改造后的生产指标

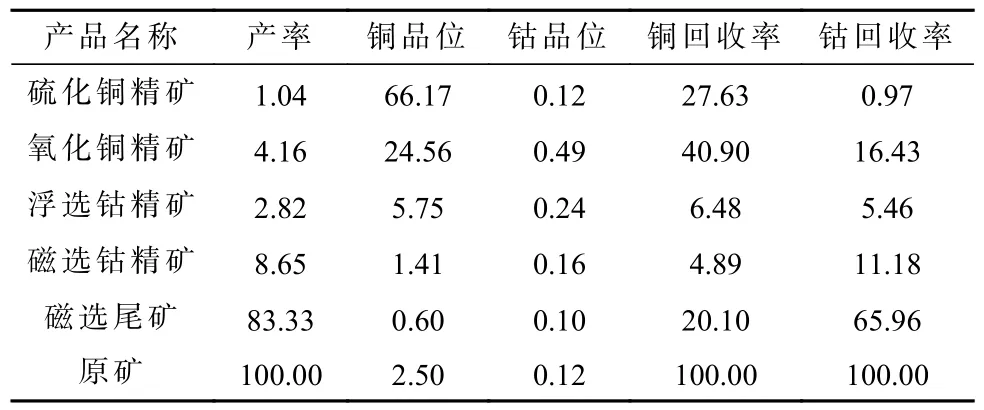

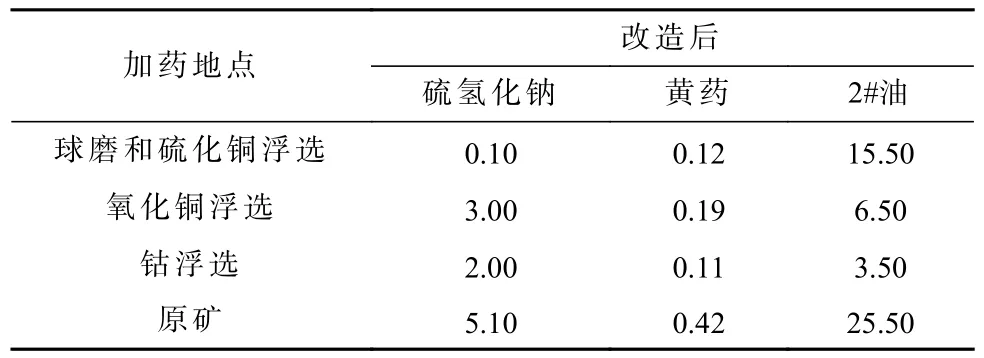

改造后,生产指标见表8 和表9,改造后生产工艺流程如图1 所示(改造只针对加药管和回水改造,故与流程图一致)。对比表6 改造前指标,改造后氧化铜精矿和浮选钴精矿合计铜品位、钴品位分别提高1.09 个百分点和0.03 个百分点,铜回收率、钴回收率分别提高0.51 个百分点和0.72 个百分点;总精矿铜回收率、总精矿钴回收率较改造前分别提高0.69个百分点和0.71 个百分点。

表8 改造后生产技术指标Table 8 Production technical indicators after transformation单位:%

表9 改造后浮选药剂消耗情况Table 9 Consumption of flotation agents after transformation单位:kg/t矿

对比表7 改造前浮选药剂消耗情况,由表9 可知,改造后硫氢化钠、黄药、2#油的单耗分别为5.10 kg/t 矿、0.42 kg/t 矿和25.50 g/t 矿,其中,硫氢化钠和黄药较改造前分别降低了3.80 kg/t 矿和0.07 kg/t 矿,降幅为42.70%和14.29%。另外,尾矿浓密机回水返回浮选硫化铜尾矿联通箱处后,由浮选现象可知,氧化铜精矿浮选速度增加。但由于现场浮选设备与实验室设备不同,目前现场硫化剂用量仍高于实验室试验用量,导致氧化段浮选pH 值高于实验室的结果,氧化段浮选pH 值范围为9.50~11.50,但是对比现场不添加回水的生产情况,添加回水后现场氧化段的浮选效果较好。由此可见,改造后使得添加到浮选机中的药剂与矿物充分作用,避免浮选药剂过量,浮选药剂硫氢化钠和黄药单耗大幅度降低,生产技术指标也有所提高。

5 结论

1)高氧化率铜钴矿的铜品位为2.45%,钴品位为0.12%,以自由氧化铜、结合氧化铜和少量的次生硫化铜为主,以及极少量的原生硫化铜。其中,自由氧化铜主要以孔雀石、硅孔雀石、蓝铜矿、假孔雀石等形式存在,硫化铜主要包括辉铜矿、铜蓝等。钴主要以氧化钴、硅酸盐等结合态的钴形式存在,以及少量的硫化铜矿物中的钴,氧化钴主要矿物有水钴矿、菱钴矿等。

2)通过利用较高pH 值的高氧化率铜矿尾矿浓密机溢流水来调控氧化段浮选矿浆pH 值,使得氧化段的浮选pH 值区间在9.50~10.60,在同样药剂制度条件下,有利于提高氧化段浮选效果,提高氧化铜精矿铜品位及回收率。

3)选矿厂通过对现场浮选机结构和矿浆流动特性进行分析,发现浮选机加药管位置不合理,导致浮选药剂与矿物作用效果较差,药剂单耗较高。通过对浮选机加药管进行改造,将浮选机加药管延伸到夹底板以下,保证浮选药剂进入中心筒,在叶轮高速搅拌下,浮选药剂与矿物充分作用,并均匀地分散到浮选槽中,使得浮选药剂与矿物充分作用。

4)通过对浮选机加药管进行改造,以及将尾矿浓密机回水添加到氧化段浮选中,改造后,硫氢化钠和黄药单耗分别为5.10 kg/t 矿和0.42 kg/t,较改造前分别降低了3.80 kg/t 矿和0.07 kg/t 矿,降幅为42.70%和14.29%;氧化铜精矿和浮选钴精矿合计铜品位、钴品位分别提高了1.09 个百分点和0.03 个百分点,铜回收率、钴回收率分别提高了0.51 个百分点和0.72个百分点;总精矿铜回收率、总精矿钴回收率较改造前分别提高了0.69 个百分点和0.71 个百分点。改造后不仅硫氢化钠和黄药单耗大幅度降低,生产技术指标也有所提高。