变压器绕组故障模拟及故障诊断技术

黄凤洁

(国网江苏省电力有限公司江阴市供电分公司)

0 引言

变压器绕组属于轴对称结构, 在正常情况下绕组振动幅值较小且规律, 不会造成破坏; 但是在绕组发生偏心、 变形、 匝间短路等故障后, 绕组振动幅值明显增加, 且振动无规律, 会对变压器的正常运行造成严重破坏。在变压器的日常检修中, 绕组故障诊断是一项重要内容。结合变压器的实际参数构建仿真模型, 进行故障模拟和诊断, 能够为检修人员进行故障的超前识别和精确诊断提供帮助, 从而达到预防绕组故障、 保证变压器稳定运行的效果。

1 变压器绕组故障仿真模型的建立与验证

1.1 绕组故障仿真模型的建立

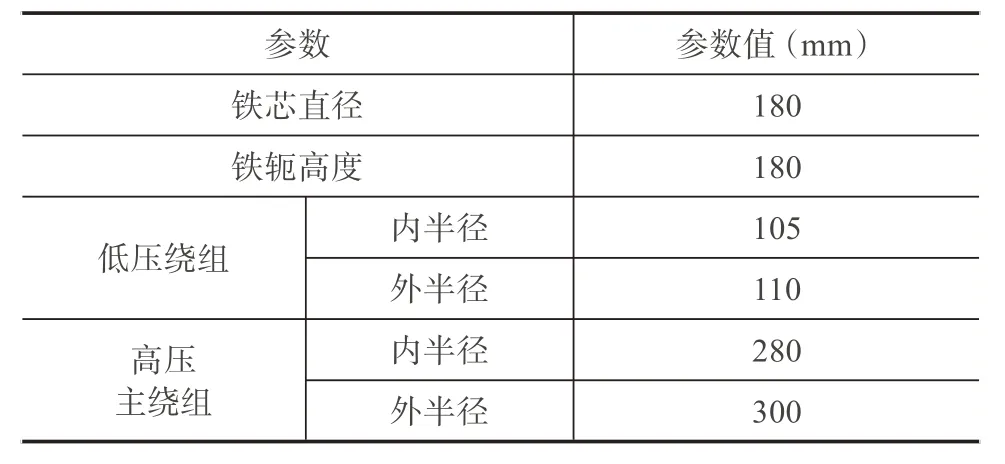

本文在参考某企业变压器说明书的基础上, 使用ANSYS仿真软件建立了变压器仿真模型, 各项参数见表1。

表1 变压器基本参数

该模型的铁芯材料为30Q130 硅钢片, 电源电压为40kⅤ, 由外电路连接各部分绕组, 模型基本结构如图1所示。

图1 变压器仿真模型

设定仿真条件为低压侧满载运行, 分别计算高压侧、 低压侧的相电压和相电流, 并将计算值与额定值作对比[1]。

1.2 绕组故障的模拟验证

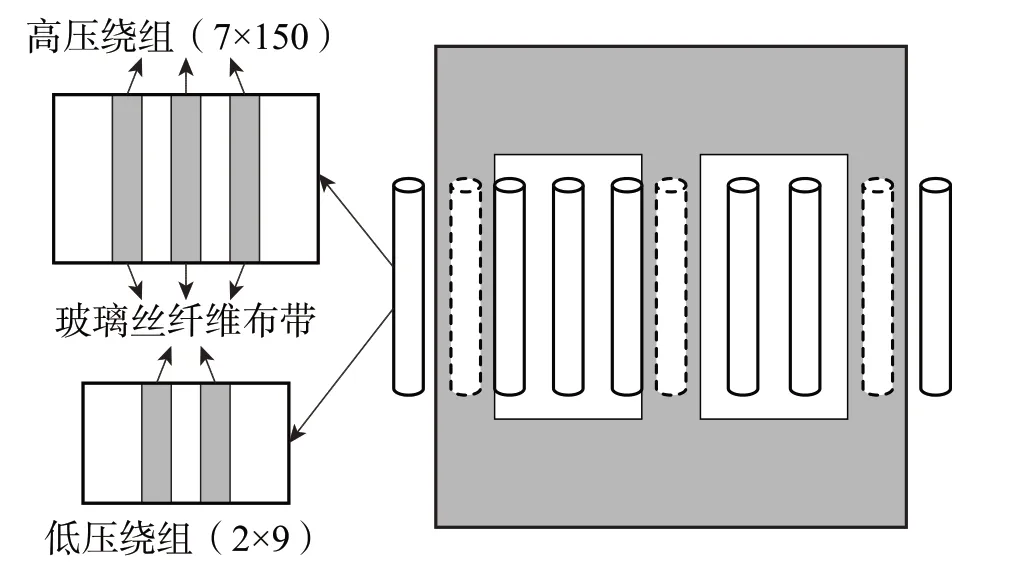

高压侧三相电压仿真计算结果如图2所示。

图2 高压侧三相电压

由图2 可知, 变压器高压侧电压峰值为30.5kⅤ;查询变压器说明书, 可知该变压器在正常工况下的高压侧电压峰值为30kⅤ, 两者之间的误差为1.64%。

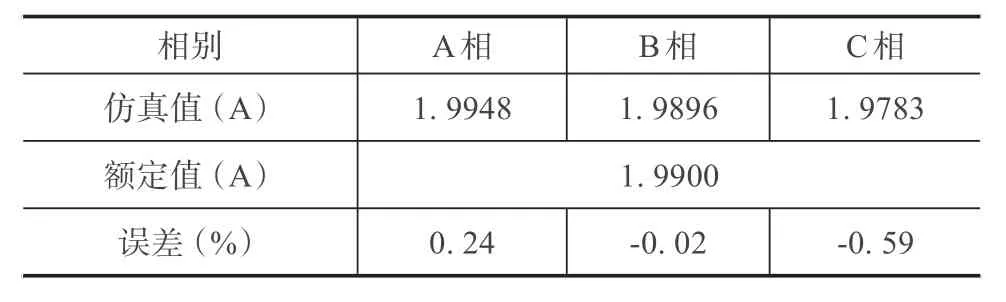

高压侧电流仿真计算结果如表2所示。

表2 高压侧电流的仿真值与额定值

由表2 可知, 高压侧C 相电流的额定值与仿真值差距最大, 为0.59%; 整体来看误差较小。

本文按照上述方法分别计算了低压侧三相电压与三相电流的误差值。其中, 低压侧电压峰值误差为2.02%, 低压侧三相电流最大误差为0.66%, 均在合理范围内。综合来看, 本文设计的仿真模型与真实的变压器设备较为接近, 可用于变压器绕组故障的模拟验证。

2 变压器绕组故障的模拟与诊断

2.1 变压器绕组常见故障的模拟

2.1.1 绕组匝间短路故障模拟

匝间短路是变压器绕组常见故障之一, 根据故障发生位置的不同, 又可分为低压绕组匝间短路、 高压绕组匝间短路等几种类型。本文通过改变变压器仿真模型中A 相高压绕组的线圈匝数, 模拟绕组匝间短路故障。假设绕组匝数为600匝是正常, 作为对照; 然后分别将绕组匝数设置为594 匝 (短路1%) 、 582 匝 (短路3%) 、 570匝 (短路5%) 。在负载不变的前提下, 绕组匝数不同, 绕组电流密度也会发生变化, 匝数越少, 则电流密度越小。而电流的变化又会引起电磁场的变化,进而导致绕组发生振动。采集4 种匝数下的振动加速度信号, 可以对绕组匝间短路故障进行诊断。

2.1.2 绕组松动故障模拟

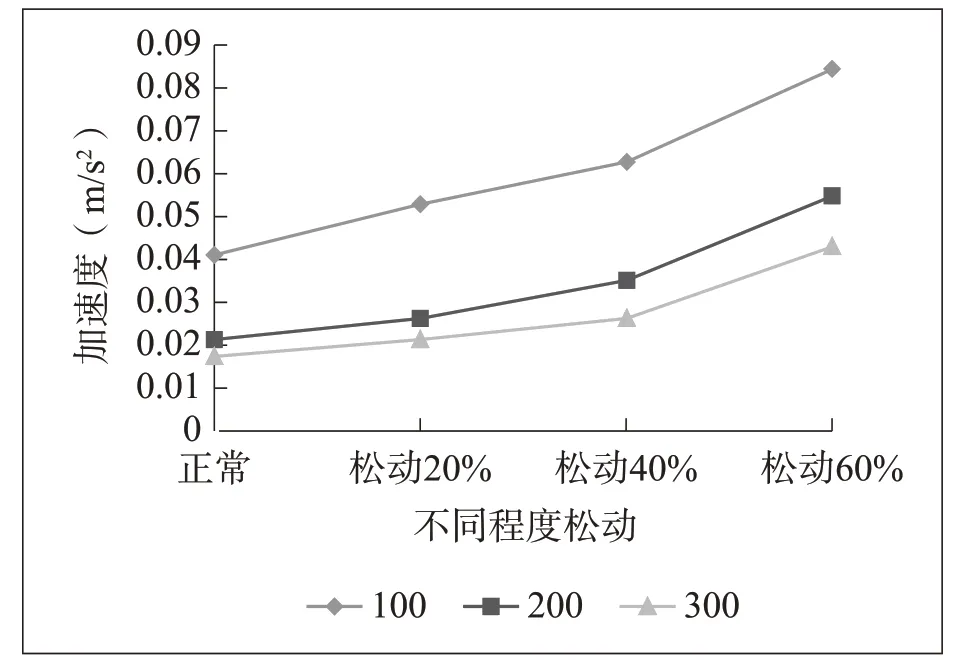

绕组出现松动故障后, 承受短路的能力也会出现一定程度的下降。本文通过改变变压器仿真模型中A相高压绕组材料参数中的弹性模量, 模拟绕组松动故障。假设绕组正常情况下的弹性模量为10MPa, 作为对照; 然后分别将绕组松动20%、 40%、 60%。绕组松动后, 沿着轴方向上的长度会增加, 形状也随之发生改变。绕组形状的改变会对绕组振动加速度产生影响,通过分析不同松动程度下的加速度变化值, 可以对绕组松动故障进行诊断。

2.2 变压器绕组故障的仿真分析

2.2.1 绕组匝间短路故障分析

在100Hz、 200Hz、 300Hz三种频率下, 绕组“匝间短路-振动加速度”曲线如图3所示。

图3 前300Hz处不同匝间短路程度加速度变化趋势

由图3可知, 在变压器出现匝间短路故障后, 加速度频谱中100Hz幅值随着匝间短路程度的增加, 加速度出现小幅度的上升; 加速度频率中200Hz幅值随着匝间短路程度的增加, 加速度呈下降趋势, 并且在匝间短路程度为2%时与300Hz幅值的加速度曲线交汇。

2.2.2 绕组松动故障分析

变压器的绕组出现松动故障后, 绕组受到电磁力的影响会产生振动, 松动程度与振动加速度有密切关系[4]。在仿真实验中, 采集振动加速度信号, 得到100Hz、 200Hz、 300Hz 三种频率下绕组在不同松动程度时的加速度变化曲线, 如图4所示。

图4 前300Hz处不同程度松动下加速度变化趋势

由上图可知, 在不同频率下, 绕组“加速度-松动程度”曲线的变化趋势基本一致, 即随着绕组松动程度的增加, 振动加速度越大。

2.3 绕组故障诊断方法

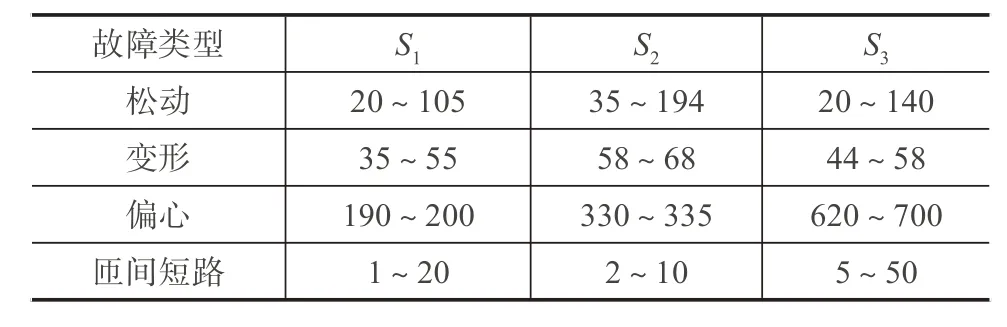

变压器常见的绕组故障有多种类型, 除了上文介绍了松动故障、 匝间短路故障外, 还有变形故障、 偏心故障等, 如何准确判断故障类型是故障诊断的核心问题。在变压器仿真模型的同一个位置上, 分别设置松动、 变形、 偏心、 匝间短路4种故障。然后采集该点位在不同故障下的加速度信号。对比可以发现, 每类故障的加速度幅值变化并不大, 无法准确区分绕组故障类型。针对这种情况, 本文提出了“振动增量阈值”法,根据不同故障加速度增长梯度不同的特点, 引入振动增量阈值S, 可以放大加速度增长率, 让不同故障加速度幅值的差异更加明显, 从而提高故障诊断的准确率。振动增量阈值S的计算公式为:

式中,M表示绕组故障时振动加速度的幅值,m表示绕组正常时振动加速度的幅值[5]。根据该公式可以分别求出频率在100Hz (S1) 、 200Hz (S2) 、 300Hz (S3)时, 各类估值高的S值, 如表3所示。

表3 绕组不同故障下的振动增量阈值

若S1值在1~20之间, 可以判断变压器出现了匝间短路故障; 若S1值在190~200 之间, 可以判断变压器绕组存在偏心故障。若S1值20~190之间, 不能直接判断是松动故障还是变形故障。

针对这种情况, 本文提出一种解决思路: 已知接地变压器绕组故障时,S1、S2、S3是对应的, 可根据松动使S1值落在变形S2值范围内, 计算出对应的松动S2值是否落在变形S2值范围内。例如, 在仿真实验中, 发生松动50%故障时,S1值为25, 处于变形S1区间中; 但是计算得到松动S2值为80, 超出了表3中“58~68”的区间。因此, 当S1值为25时, 可以诊断为绕组的松动故障。

3 结束语

综上所述, 通过构建变压器仿真模型, 对变压器绕组的松动故障和匝间短路故障展开了仿真模拟和分析。随着绕组松动程度和匝间短路严重程度的增加,绕组的振动加速度呈现出加快的趋势。利用加速度振动信号可以初步判断绕组存在故障, 但是不能确定具体的故障类型。利用振动增量阈值法, 判断故障特征值所属阈值, 可以准确判断故障类型, 为下一步开展变压器的维修提供了参考。