带式输送机群智能化管控关键技术的研究与应用

杨志刚,晋纪岩

冀中能源峰峰集团有限公司新屯矿 河北邯郸 056201

带式输送机是煤矿生产的主要运输设备,更是耗能大户,确保其安全、可靠、节能、高效运行,具有重要意义。煤矿运输环境较为恶劣,治理难度大,维护量大,事故率高,且能耗损失大、粗放式管理等问题突出,因此需要对带式输送机进行动态管控,通过人为干预来实现节能降耗目的。针对诸多问题,开发研究本质安全、高效的带式输送机群作为一个重要议题摆在面前。

1 带式输送机群管控主要问题

当前,煤矿带式输送机在生产使用中,数量多、应用广、线路长,造成了管理难度大、事故多发的问题。特别是因带式输送机保护较多,水煤、跑偏、断带等安全隐患发生的概率较大,检修、排查不及时,极易造成安全事故。

1.1 驱动复杂,效率低下

带式输送机是煤矿生产的主要运输设备,目前,峰峰集团井下使用的带式输送机多数是通过电动机配合减速机进行动力传输,在减速机和主驱动滚筒间加装了液力偶合器等设施,传动环节多,传动效率较低,尤其重载、过载紧急停车后,很难再次启动。在原煤运输中,带式输送机通常难以达到满载运行,致使电费超标,运行不经济。一般情况下,异步电动机的额定负载率约为 85%,设计时都按最大的负载进行计算和选型,效率为 0.5~0.7,造成了极大浪费[1]。

1.2 安全隐患制约生产

采掘工作面工作环境差,成为事故多发的潜在隐患。带式输送机机尾滚筒粘煤较多,导致其直径变大,极易造成输送带跑偏;针对噪声、输送带跑偏、水煤等危害,可采取的有效措施较少;变坡点等受力不均匀段,运输过程中易发生掉煤现象;带式输送机滚筒因沾水触动输送带打滑保护,紧急停车后造成淤煤,更甚者带入漏煤眼或煤仓,易发生涌仓而造成人员伤亡事故。

1.3 管控落后,决策反应慢

带式输送机群集控管理虽然取得一些进步,也能够实现远程在线监测、操作功能,但是能为决策提供的数据依然很少,因此需要对数据进行管理,以便对生产情况进行科学、高效、安全决策。电动机作为带式输送机群的主要驱动设施,它的安全运转至关重要。当前电动机的数字化管控普遍存在操作粗放、运行不稳、故障频发等问题,成为生产稳定、效益提升的掣肘。

基于带式输送机群的技术现状和管理水平,急需研究解决的关键技术[2]有:改用高效节能驱动系统,提高工作效率;开发自适应调速的运行模式,实时变频调速,达到节能降耗效果;设计自动防跑偏装置,防止输送带跑偏的发生;发明水煤处理装置,杜绝水煤现象带来的次生事故;设计输送带防飘压紧装置,解决变坡点处掉煤、输送带上飘等安全问题;基于互联网技术、大数据技术,实现“云平台”数据化管控手段。

2 带式输送机群系统管控关键技术

多数传统带式输送机群存在诸多问题,而永磁电滚筒带式输送机具有节能高效、维护量低的优点,因此是理想的代替技术。基于永磁电滚筒带式输送机的自适应调速功能,可最大程度地实现节能降耗。使用带式输送机的自清煤滚筒配合顶底输送带自动纠偏装置,能够实现机尾处自动清煤。针对水煤隐患问题,采用水煤处理装置,通过感应器对水煤进行识别[3],通过喷洒高吸水性树脂对水煤进行处理,可彻底解决水煤隐患。设计一种变坡点防飘压紧装置,可解决变坡点处掉煤、输送带上飘等问题。最后,基于云平台技术,将数据传输至云平台,实现数据共享,能够为管理者科学决策提供智慧方案。

2.1 高效节能驱动系统关键技术

带式输送机的动力驱动一般采用“电动机+减速器+偶合器”的多环节方式,改用永磁电滚筒驱动后,结构将大大优化,减少减速机等设备,简化了传动环节,能有效降低传动损耗,提高工作效率[4]。

永磁电滚筒主要由滚筒 (外转子)、定子 (机轴)、轴承盒、支撑座和接线装置组成。其中,转子为外置式,依附轴上的旋转轴承连接的端盖一起旋转。内定子由多片硅钢片相互叠成,与普通电动机的外定子结构相反,其线圈槽镶嵌在铁芯圆周的外侧。永磁电滚筒整体结构如图1 所示。

图1 永磁电滚筒整体结构Fig.1 Overall structure of permanent magnet electric drum

2.1.1 永磁电滚筒磁路设计

基于 EasiMotor 电动机设计平台的磁路完成 200 kW、带速 3.15 m/s 永磁电滚筒的初步设计方案,分析永磁体尺寸、气隙长度等重要参数对电动机性能的影响,并对电动机设计方案进行优化。利用 Ansoft Maxwell 2D 对电动机进行了有限元计算,分析电动机的空载磁场分布和谐波含量,验证电动机的额定带载能力,进行最大去磁校验[5]。初步选定永磁电滚筒的定、转子极槽配合为 72 槽/60 极。

(1) 定子冲片设计

定子齿距

式中:D1为定子外径,mm;Q1为槽数。

定子齿宽

式中:bt11为定子内齿宽,mm;h01为定子轭部高度,mm;h12为转子轭部宽度,mm;r1为齿端面半径,mm;bt12为定子外齿宽,mm;hs1为边部倒角槽高,mm;b1为槽宽度,mm;b01为定子槽宽度,mm;α1为槽距角度,(°)。

定子轭计算高度

式中:Di1为转子内径,mm。

根据以上公式计算,进行定子冲片设计,如图2所示。

图2 定子冲片及槽型Fig.2 Punching plate and slot type of stator

(2) 电动机绕组设计

槽型选用圆底槽型。

槽面积

式中:h为槽楔厚度,mm。

槽绝缘面积 (双层绕组)

式中:Ci为轭部磁路长度校正系数;r为极距,mm。槽有效面积

槽满率

式中:Ns为每槽导体数;Nt1、Nt2为并绕根数,Nt1=Nt2;d11、d12为导线裸线直径,mm,d11=d12;hd为梯形槽厚度,mm;hd1为槽楔占用高度,mm。

由以上公式计算,进行电动机定子线圈设计,如图3 所示。

图3 定子绕组图Fig.3 Stator winding diagram

(3) 永磁体选择

根据最大磁能时的永磁体工作特性,以及实际参与能量转换的气隙磁场中的有效磁能,永磁体的最佳工作点选在有效磁能最大的点处。

经过核对电动机具体要求,估算出永磁体的体积,并依据滚筒外转子尺寸,得出永磁体截面的具体尺寸,外转子磁钢如图4 所示。

图4 外转子磁钢Fig.4 Magnet steel of outer rotor

(4) 空载反电动势

空载反电动势E0是永磁同步电动机非常重要的参数,E0(V) 由电动机中永磁体产生的空载气隙基波磁通在电枢绕组中感应产生,其计算公式为

式中:f为工作频率,Hz;Kdp为绕组因数;N为电枢绕组每相串联匝数;Φ10为主磁通,T;KΦ为气隙磁通的波形系数;bm0为短矩系数,bm0≈0.60~ 0.85;Br为剩磁密度,T;Am为永磁体提供每极磁通的截面积,mm2;σ0为空载漏磁系数。

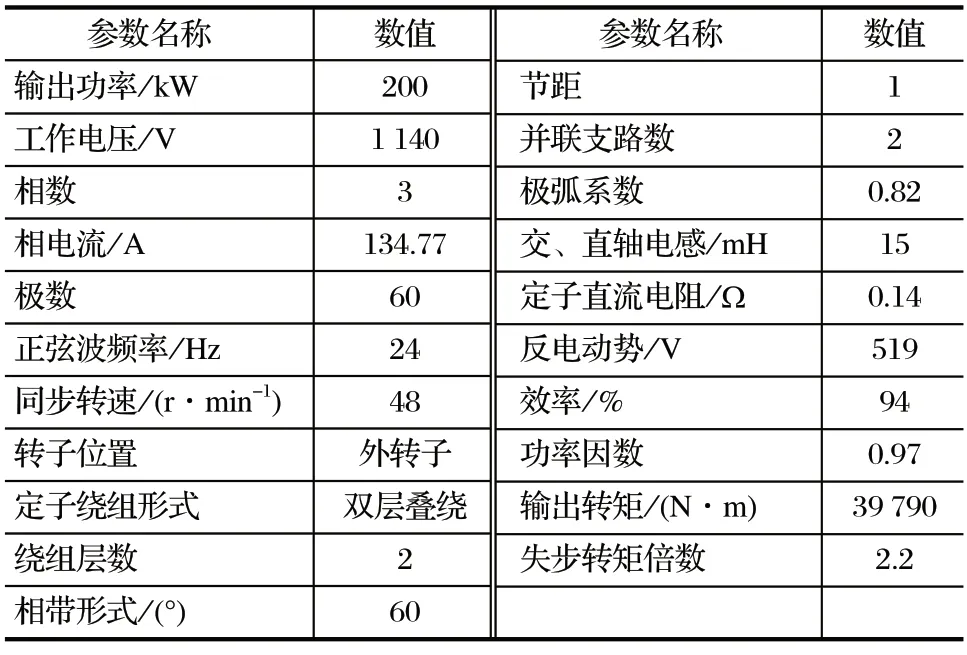

根据选用磁钢的剩余磁感应强度、矫顽力以及最大磁能积,以及定子齿部磁密和轭部磁密等,计算出永磁电滚筒的反电动势,交、直轴电感,定子直流电阻等基本参数[6],如表1 所列。

表1 永磁电滚筒基本参数Tab.1 Basic parameters of permanent magnet electric drum

综上所述,永磁电滚筒在各项基础性能指标、结构、可靠性、安全性、节能、免维护等方面均体现了优异的特性,必将给传统的传动方式带来颠覆式的冲击。所以,在工矿企业推广和使用永磁电滚筒直驱方式是积极响应国家关于节能减排、环保清洁政策,实现“以人为本”的企业管理人文理念,提高企业形象的主要选择之一。

2.2 带式输送机群“依载调速”节能关键技术

带式输送机群运输线路长,对输送带的磨损较大,整个运输系统负载容量约占整个矿井的 30%,且普遍配备冗余功率容量达 20%。针对这一问题,根据输送带上煤量对输送带进行实时变频调速,实施节能改造[7]。

运用基于图像处理的煤量计量方法得到煤量;根据 RBF 神经网络建立带式输送机耗能模型;通过粒子群算法对耗能模型进行最佳优化,从而得到煤量与带速的相互关系以及正常状态下的电流;分析煤量与带速、电流之间的节能匹配关系,得到最优运行速度及工作电流;将速度与电流传输给永磁电滚筒变频器,在工作电流正常的前提下,对带式输送机的速度进行调节,实现自适应调速。自适应调速流程如图5所示。

图5 自适应调速流程Fig.5 Flow of adaptive speed control

采用永磁电滚筒直驱进行动力输入,经测量可知:空载时,能耗变化很大,一般达到 63%;轻载时,能耗较低,一般在 25%;重载时,能耗为32.65%[8]。所以,采用永磁电滚筒直驱,带式输送机能够实现“重载高速,轻载低速,无载停车”的功能,不用人为干预,根据工作环境自动调整速度,最终达到节能的目标。

2.3 带式输送机防跑偏关键技术

矿井带式输送机长期运行过程中,煤泥黏附在滚筒上,造成滚筒内壁呈不均匀形状,诱发带式输送机跑偏等事故。输送带跑偏后会造成输送带与机架、托辊支架相互摩擦,加快输送带磨损、老化。尤其新屯矿的原煤带式输送机运输线路长,运输量大,输送带经常会发生跑偏现象,存在较大的安全隐患[9]。采用模块式顶底输送带自动调偏装置,配合使用自清理滚筒达到彻底根治跑偏顽疾的目的。

2.3.1 模块式顶底输送带自动调偏装置

模块式顶底输送带自动调偏装置是以解决带式输送机跑偏问题,实现自动纠偏为目的进行开发研究应用的一种新装置,主要安装在带式输送机中段输送带内,采用模块式设计,实现中上段输送带纠偏的功能。该装置由 3 种型号槽钢焊制的框架,和用扁铁、托辊、串辊、防跑偏辊等制作的联动关节组装成型,与带式输送机架尺寸相同,便于对接、安装,结构如图6 所示。

图6 自动调偏装置结构Fig.6 Structure of automatic deviation-adjusting device

模块式顶底输送带自动调偏装置上部采用转动万向杆,将输送带串辊及调偏辊安装在杆架上,用万向转动杆与架子固定。此结构可实现上输送带随输送带跑偏时架子自动转动,从而确保输送带始终在中线运动。顶跑偏器创新采用双中间轴、双连杆和立辊三部分互动调控平衡,使跑偏输送带触碰调节器后自动缓冲返回,实现调正复位目的。底输送带调偏器由万向轴、立辊、平辊和可调连杆组成,能有效调控底输送带平衡。下部采用直辊、调偏立辊框架式结构,在主架两端分别通过活动杆与机架连接,实现底输送带随输送带跑偏而自动纠偏的功能。设计时采用标准机构结构形式,便于安装、对接。当顶、底输送带跑偏时,上、下部架子会随输送带的中心线变动而变动,实现了主架不动,转动部分随输送带跑偏而转动。该装置无需动力源,且构造简单、稳定可靠,能够有效解决输送带跑偏问题。

2.3.2 自清理滚筒跑偏关键技术

为解决在煤炭运输过程中,煤泥黏附在滚筒上,诱发跑偏事故的问题,研发设计了机尾螺旋自清理滚筒装置[10]。该滚筒主要应用在机尾,起到机尾输送带跑偏的调控作用。

机尾螺旋滚筒结构形式简单,外部为钢带螺旋状固定在滚筒上,同时配合内部锥体结构,便于自动清理残留粘煤。清煤滚筒的外形利用现有的DSJ80/35/2×200 带式输送机滚筒、轴承座,不改变基本尺寸,确保其互换性。新型自清煤滚筒由轴承座、左右螺旋筒皮、螺旋叶片、轴、轮毂及内部钢板焊接而成。外部结构为钢带,螺旋缠绕固定在筒体上,以便于清理粘煤;内部结构采用钢板焊接成锥体,并焊接带有方向的螺旋叶片。通过外部螺旋以及内部锥体叶片的分离功能,将残煤自动旋出。自清理滚筒结构如图7 所示。

图7 自清理滚筒结构Fig.7 Strucbure of self-cleaning drum

螺旋式自清煤滚筒装置在进行工业性试验以来,能起到自动清扫机尾滚筒活煤、浮煤的作用,机尾不粘煤,且输送带不跑偏。

2.4 “水煤”固化关键技术

水煤进入运输系统,常常会导致运输系统出现拉运困难,输送带跑偏现象。尤其在有坡度的斜巷段和底弯路段,还会造成淤煤,需要投入大量人力进行清煤工作。

水煤处理装置是通过喷洒一种高分子吸水性树脂来达到处理水煤的目的。高分子吸水性树脂具有高吸水率,能吸收自身质量数百倍的水离子,吸水速率高,每克吸水性树脂可以在短时间内吸收百克水离子,并且安全、无毒、无刺激,能够有效地对输送带上的水煤进行处理,营造安全高效的环境。

水煤识别装置硬件系统由水煤识别模块、数字信号处理单元组成。水煤识别模块由微波信号源、定向耦合器、隔离器、微波接收检测电路等组成。微波信号源加电后产生固定射频信号,所产生的射频信号经定向耦合、隔离,由发射器发射。发射器传出的射频信号经过被测物体后被接收器接收,再送入微波接收检测电路,信号经接收模块放大后检波处理,送入数字信号处理单元[11]。接收器将接收到的功率信号放大、转化成电压信号输出,数字信号处理单元通过采集该信号来实现对含水率的计算处理。数字信号处理单元主要由 A/D 电路、数字开关量输出电路、复位电路、通信电路、PWM 调节电路、D/A 电路、RAM、液晶显示构成,其中 A/D 电路用于接收模块的电平输出信号;D/A 电路采用 SPI 串行接口芯片将内部数字量用 PWM 脉冲输出,外部用高阶滤波器滤波后得到直流输出,用于报警器和水煤处理单元的控制。当原煤含水率达到水煤状态的判定标准时,远控电磁阀的开关打开,对原煤喷洒高分子吸水性树脂,进行水煤固化。

根据喷洒材料设计水煤处理装置,结构如图8 所示。该装置主要由识别装置、控制器、电磁阀、储存装置、出料口等组成。当水煤出现在带式输送机上时,水煤识别装置进行识别并发出预警信号。喷洒装置延时对水煤段输送带进行喷洒,水煤与吸水性树脂发生反应后形成膏状物体,达到固化效果,从而实现安全、高效运输。

图8 水煤处理装置结构Fig.8 Structure of water coal treatment device

2.5 变坡点防飘压紧装置关键技术

受地质条件等因素影响,煤矿采掘巷道经常会出现同一巷道段存在不同坡度的情况。当输送带长距离运输,带速较高或输送带经过坡度较大的地段时,容易发生输送带重心偏离支架中心、输送带飘起等现象,导致所运煤炭大量撒落在巷道内。因此,必须对输送带加强监管,改进现有技术,彻底解决带式输送机在变坡点处掉煤、输送带上飘等安全问题。

带式输送机防飘压紧装置如图9 所示。该装置主要由门框固定机构、压输送带轮、弹簧支撑件、可调高宽式门框装置等部件组成。门框装置用槽钢制作,上部两侧各开设直径 20 mm 的长圆形孔,根据带式输送机型号可调整高度、宽度,再重新固定螺栓,能够实现多机型应用。门框上部焊有两个固定环,便于弹簧的连接与安装。弹簧与压输送带轮连杆进行固定,便于弹簧与压绳轮间形成杠杆作用力。特制 U 形卡子将门框固定在带式输送机架上,槽钢底部两边焊有两个耳朵用来固定跑偏装置。胶带边缘两侧各安装一个压输送带轮,通过杠杆与弹簧等部件在门框上连接。

图9 带式输送机防飘压紧装置Fig.9 Anti-drift and pressing device of belt conveyor

带式输送机防飘压紧装置,实现了压输送带轮上、下动态化运动模式。运行过程中,压绳轮装置两侧各自重 196 N,输送带上升力超过此重力后,输送带将上移顶动过压绳轮、杠杆,防止输送带被损坏。若一侧低于 196 N,压绳轮将输送带压紧,输送带不会发生上飘问题。弹簧的作用是保证上飘距离在一定的控制范围内,防止输送带过度上飘造成不安全运行的问题。通过运行来看,安装带式输送机防飘压紧装置后,输送带不上飘,变坡点不落煤,保证了特殊巷道原煤运输的安全。

带式输送机防飘压紧装置结构简单、稳定可靠,有效地解决了变坡点输送带运输问题,彻底解决了带式输送机在变坡点掉煤及输送带上飘问题,确保带式输送机的安全运行。

2.6 “云平台”数据化管控技术

目前带式输送机的驱动电动机运行普遍存在操作粗放、运行不稳、故障频发等问题,成为生产稳定、效益提升的掣肘。基于最新互联网技术、大数据技术,打造了电动机云平台应用系统。该系统由信息采集系统、电动机云大数据分析平台、应用软件系统组成[12],每天会采集大量专用数据,实时动态分析,达到能效提升的闭环管理目的。

电动机云系统通过秒级的电动机数据采集与设备模型计算,将看得懂、有价值的数据以便捷的方式呈现给企业从一线人员到领导等不同使用者,以便于不同管理人员使用、决策。设备管理领导具有对每台设备进行健康状态评价的权限,包含带式输送机的过载、过流、温度、震动、每小时启动次数等常见指标。根据权限的不同,可直接查看问题电动机扣分详情、超标发生时间以及发生时的数据曲线。电动机云系统的能效与负载分析,可制定最大的节能降耗方案供相关领导使用。带式输送机管理人员实时获知报警信息,具体有报警设备、时间以及故障内容等。管理人员能够针对故障电动机的具体问题,结合相关数据进行判断。该系统还可以为维修人员提供多数据分析,提高处理事故的工作效率。

3 结语

采用永磁电滚筒直驱方式,空载、重载情况下能耗明显降低,尤其空载效果更佳。通过现有变频调速控制装置,节能环境下可自动调整速度,节能达到10%~35%。防跑偏装置、“水煤”固化、变坡点压紧装置关键技术的应用,从根本上杜绝了事故隐患。另外,通过使用云系统分析数据,可实现智能化管理,大幅降低设备故障率,延长设备使用寿命。带式输送机群智能管控关键技术主要解决当前管理存在着的运输效率低、事故频发、运行不经济等问题,能够真正实现带式输送机的安全、高效、绿色运行。