某电站高速水流过流面混凝土缺陷修补技术应用

刘 付

(中国水电基础局有限公司,天津 301700)

1 某水电站过流面水流冲刷现状

雅砻江流域某水电站主要由重力式挡水坝段、河床式电站厂房坝段、泄洪闸(7孔)坝段等建筑物组成,坝顶总长439.73 m,最大坝高69.5 m。

水电站导流明渠过流面及左右岸导墙受电站泄洪影响,表孔过坝的漂浮物在明渠底板滑动、滚动、跳动、旋转、撞击,造成消力池前端底板、边墙表面混凝土出现不同程度磨损。更有甚者,底部和边墙混凝土被冲蚀,形成较大冲蚀坑。

2 混凝土过流面病害原因分析

2.1 混凝土反弧段溢流面冲蚀破坏病害及原因

反弧段溢流面冲蚀病害为混凝土裂缝、石子出露、表面撕裂、表层钢筋外漏、局部孔洞等。

病害原因主要为过流面反弧段水流最为紊乱、脉动压力最大,在高速挟沙水流作用下溢流面遭受冲刷、磨损和空蚀破坏[1]。溢流面反弧段局部区域不平整度超标、局部混凝土强度不够等原因也是导致溢流面反弧段局部冲蚀破坏的关键因素。

2.2 导流明渠及左右边墙冲蚀病害及原因

导流明渠及左右边墙冲蚀病害为局部气孔、蜂窝、麻面、凸凹不平、残留钢筋头、结构缝渗水、局部孔洞、冲蚀坑等。

病害原因主要为消力池前端水流翻滚旋流状,同时,存在左右岸侧向流,水中硬质物在水流冲刷情况下,对底板混凝土表面长久磨损,导致混凝土表面出现缺陷,当缺陷进一步扩大便形成冲蚀坑。

结构缝在长期高速水流冲刷下,结构缝变宽,部分铜止水损坏,出现渗水。

3 几种常见的材料及性能特点

3.1 环氧砂浆

环氧砂浆是以环氧树脂为主剂,配以促进剂等一系列助剂,经混合固化后形成一种高强度、高粘结力的固结体,具有抗渗、抗冻、耐盐、耐碱、耐弱酸防腐蚀性能及修补加固性能。与多种材料粘结力强,具有补强、加固作用[2]。

3.2 环氧胶泥

环氧胶泥以环氧树脂为主剂,配以促进剂等一系列助剂,经混合固化后形成一种高强度、高粘结力的固结体。具有化学性能稳定,耐腐耐候性好;固结体具有高粘结力,高抗压强度且不受结构形状限制;具有补强、加固作用[3]。

3.3 抗冲磨砂浆/混凝土

抗冲磨砂浆/混凝土是具有较高的抵抗悬移质(泥沙)磨损、推移质(卵石)冲砸及高速水流引起的空蚀破坏能力的砂浆或混凝土。具有良好的流动性,自流平。

3.4 细石混凝土

细石混凝土指粗骨料最大粒径不大于15 mm的混凝土。采用粒径0.3~0.5 mm的中粗砂,粗骨料含泥量不大于1%;细骨料含泥量不大于2%;强度不低于C20。

细石混凝土使用的石子粒径较小,一般用于找平层,厚度3~4 cm,能有效改善混凝土外观质量,且可以浇筑形状复杂、薄壁和密集配筋的结构。

3.5 环氧树脂类化学灌浆材料

环氧树脂灌浆材料:以环氧树脂为主,加入固化剂、稀释剂、增韧剂等组分所形成的A、B双组分商品灌浆材料。A组分是以环氧树脂为主,B组分为固化体系。具有黏度低、渗透性好、机械强度高等优点,在工程中用于修补混凝土裂缝,发挥其防渗补强功能,提高结构耐久性,延长其使用寿命[4]。

新型的环氧砂浆具有不需要加热施工、材料无毒、施工不粘器具,与混凝土粘结良好、柔韧性好、变形性能与混凝土基本一致等特点。

3.6 聚氨酯灌浆材料

聚氨酯灌浆材料是黄色、棕黄色透明,具有优良亲水性,用于防水堵漏的化学浆液。具有单液型、亲水性、与混凝土等材料粘结力强、粘度可调、快速堵漏、无毒,无污染等特征。常用于混凝土、砖石结构等涌水、喷水、漏水等快速堵漏场合。

4 常见修补施工工艺

4.1 混凝土裂缝修补

4.1.1 裂缝分类

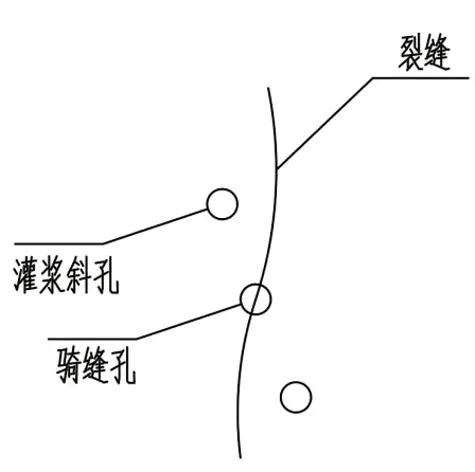

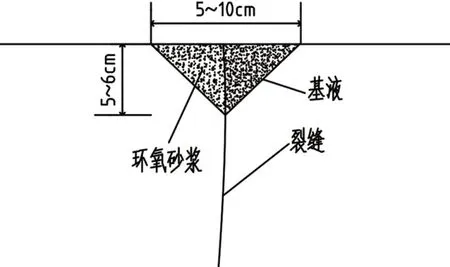

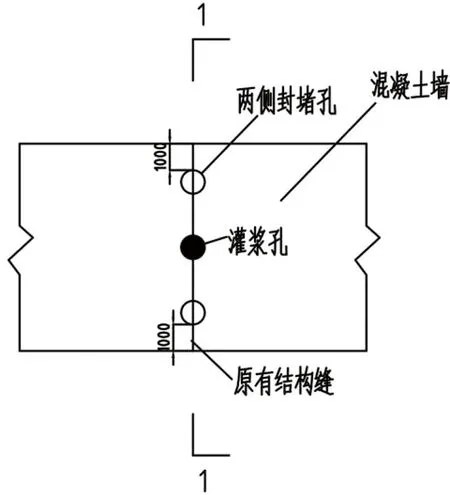

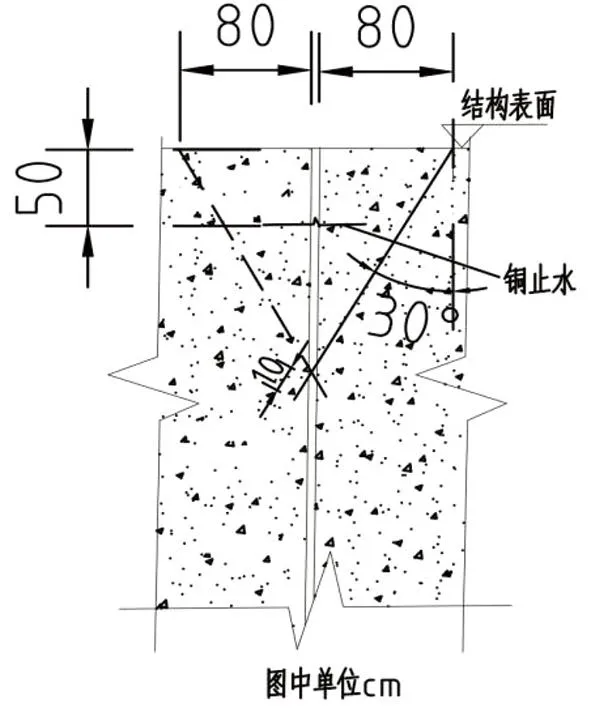

(1)Ⅰ类裂缝:表面缝宽δ<0.1 mm,缝长50 cm (2)Ⅱ类裂缝:表面缝宽0.1 mm<δ<0.3 mm,缝长100 cm (3)Ⅲ类裂缝:表面缝宽0.3 mm<δ<0.4 mm,缝长200 cm (4)Ⅳ类裂缝:表面缝宽δ>0.4 mm,缝长L≥400 cm,缝深h>200 cm或将基础结构裂穿(大于2/3结构厚度)[5]。 4.1.2 Ⅰ类裂缝处理措施 沿缝宽20 cm范围用钢丝刷刷毛,用丙酮清洗干净,缝面干燥后涂刷一层环氧基液,待基液干燥后涂刮一道环氧胶泥,并在缝端顺延1 m。 4.1.3 Ⅱ类裂缝处理措施 采用灌浆法处理,工艺流程:缝面处理→贴嘴→缝面封闭→灌浆前试气→灌浆施工→表面处理。 4.1.3.1 缝面处理 手持打磨机在裂缝两边打磨各10 cm宽,用薄刀片挑开缝口杂物,再用高压水冲洗缝面。待缝面干燥后,进行贴嘴施工。 4.1.3.2 贴嘴 灌浆嘴骑缝布置,间距30cm,不规则裂缝交叉点及端部增设注浆嘴,表面采用环氧胶泥牢固粘贴灌浆嘴。 4.1.3.3 缝面封闭 灌浆嘴完成3 h后,用环氧胶泥进行缝口封闭,沿打磨宽度封贴,2~5 mm厚。 4.1.3.4 灌浆前试气 封闭完成24 h后进行试气,试气压力先小后大,控制在 0.2~0.3 MPa之间。检查各灌浆孔间通畅情况及裂缝口是否密封,如有漏气需对漏气部分重新进行封闭。 4.1.3.5 灌浆施工 浆液选用改性环氧浆液,垂直裂隙和倾斜裂隙从深到浅、从下到上进行;水平状裂缝从低端或吸浆量大的孔开始;压力0.2~0.5 MPa,逐级加压;连续灌注30 min保持压力不下降,结束该孔灌浆工作,进行下孔灌浆[5]。 4.1.3.6 表面处理 灌浆完成7d后,清除嵌缝材料,进行表面打磨、清污处理。表面沿缝长刷刮宽20 cm环氧胶泥,并在缝端顺延1 m。 4.1.4 Ⅲ类、Ⅳ类裂缝处理措施 Ⅲ类裂缝采用化学灌浆法加表面喷涂法;Ⅳ类裂缝采用化学灌浆法加凿槽嵌填止水材料加表面喷涂法;对结构有整体性影响的Ⅳ类裂缝和Ⅲ类裂缝采用化学灌浆法加凿槽嵌填止水材料加表面喷涂法加锚固法。 4.1.4.1 化学灌浆法加表面喷涂法 Ⅲ类裂缝化学灌浆法加表面喷涂法与Ⅱ类裂缝灌浆法加表面喷涂法处理程序相同。要求浆材与缝面粘结强度≥4.0 MPa,仅调整灌浆孔布置、结束标准、封孔。 灌浆孔除布置骑缝灌浆孔外,缝两侧增加穿缝斜孔,交叉布置,按每斜孔灌浆面积1.0 m2布置,孔径φ38 mm,终孔点超过缝面30 cm,参见图1。钻孔完毕后用压力水洗孔。 图1 裂缝灌浆钻孔布置 灌浆结束标准: (1)单孔灌浆:孔口排气管回纯浆后封闭回浆管,设计灌浆压力下,注入量小于0.02 L/5 min后,保持设计压力屏浆30 min结束灌浆。 (2)完全封闭灌区:当最后一孔返纯浆起压后,设计压力下,注入量小于0.02 L/5 min后,保持设计压力屏浆30 min结束灌浆。 (3)灌区顶部无法完全封闭灌区:当顶层回浆孔出浆为纯浆后,按回浆压力不大于0.05 MPa控制所有进浆孔进浆压力及注入量继续灌浆,直至最后一个进浆孔浆液注入量小于0.02 L/5 min后,屏浆30 min结束该批串通孔灌浆[6]。 (4)灌浆孔封孔:灌浆结束后进行闭浆。闭浆结束后,凿除灌浆孔口25 cm 并冲洗干净,用环氧砂浆进行一次性修复确保粘结良好,并保证平整。 表面喷涂法在裂缝两侧各1 m,上下端各1 m喷涂高效渗透结晶型防水材料。 4.1.4.2 化学灌浆法加凿槽嵌填止水材料加表面喷涂法 化学灌浆、表面喷涂同上所述,凿槽嵌填止水材料分死缝、活缝充填法2种。 (1)死缝充填法施工工艺,参见图2。 图2 凿槽嵌填止水材料 沿裂缝凿V形槽,清洗干净(槽深5~6 cm、宽5~10 cm)→槽面涂刷基液→槽内嵌填环氧砂浆→压实抹光。 (2)活缝充填法施工工艺,参见图3。 图3 活缝充填示意 图4 竖向结构缝处理 沿裂缝凿U形槽,清洗干净,向裂缝两端顺延0.5 m→用砂浆找平槽底面并铺设隔离膜→嵌填弹性环氧砂浆,压实→槽外1 cm回填砂浆与原混凝土面齐平。 4.1.4.3 化学灌浆法加凿槽嵌填止水材料加表面喷涂法加锚固法 化学灌浆、凿槽嵌填止水材料、喷涂法同上。锚固法施工根据裂缝出现部位不同,选取锚筋桩、对穿锚索、端头胶结锚索等加固裂缝出现区域,布置在限制裂缝发展方向区域,锚固施工在灌浆完成后7 d(化学灌浆)进行。 4.2.1 混凝土竖向结构缝修补 工艺流程:两侧封堵孔钻孔→封堵孔灌浆→灌浆孔钻孔→缝面封闭→缝面压水检查→灌浆孔灌浆。 4.2.1.1 钻孔 (1)钻孔前,对结构缝走向倾角进行测量,根据结构缝倾角调整钻机开孔角度。 (2)采用回转钻进,禁止冲击钻,避免对混凝土造成结构破坏。 (3)钻孔取出孔内岩芯,判断钻孔是否骑缝,达到灌浆要求。 (4)如钻孔未骑缝,采用孔内摄像确定钻孔与结构缝偏离方向,采取纠偏措施。 4.2.1.2 灌浆 (1)采用纯压灌浆法。 (2)两侧封堵孔采用聚氨酯灌浆材料灌注,切断结构缝两侧水力联系。 (3)灌浆孔采用环氧类材料,灌注前,封闭顶部缝面后进行压水试验,缝面漏水量<15 L/min方可灌浆;若缝面水量>15 L/min,两侧封堵孔需重新封堵。 (4)灌浆压力0.1~0.3 MPa,根据现场施工实际情况适当调整。 (5)结束标准:规定压力下,吸浆量≤0.5 L/min,延续灌注5 min,即可结束。 (6)全孔灌浆结束后,对孔口空腔采用水泥砂浆封堵密实。 4.2.2 混凝土过流面结构缝处理 某电站过流面混凝土结构缝在结构面以下50 cm处设置一道铜止水,部分结构缝因水流冲刷,导致变宽,甚至部分铜止水遭到破坏,出现底板渗水现象。 4.2.2.1 出现渗水底板结构缝处理 采用止水以下缝面斜孔交叉灌注湿磨细水泥浆填塞+止水以上缝面灌环氧浆液的施工工艺。 (1)止水以下部位缝面处理 结构缝两侧交错布置灌浆斜孔,孔口距缝80 cm,灌浆孔过缝长度10 cm,单侧孔距100 cm,钻孔距离下部铜止水水平距离>20 cm,避免钻孔破坏止水。布置详见图5。 图5 斜孔布置典型剖面 湿磨细水泥浆灌浆压力0.1~0.3 MPa,以不破坏上部铜止水为原则,根据现场情况适当调整。斜孔水泥灌浆施工、检查完成后,采用细石混凝土回填处理。 灌浆完成后,切除灌浆管至底板表面以下≥5 cm,采用抗冲磨砂浆回填。 (2)止水以上部位缝面处理 斜孔水泥浆灌注完毕后,采用人工方式仔细清除结构缝不小于25 cm深度范围内的杂物及原嵌缝材料。清除填充物时避免伤及止水结构和两侧混凝土结构,清理后采用高压水、风将结构缝冲洗干净,缝内采用环氧浆液进行灌浆充填。 4.2.2.2 底板未出现渗水结构缝处理 对于未出现渗水的底板结构缝,对封口25 cm深度范围内采用自流平高性能抗冲磨砂浆进行回填,自流平高性能抗冲磨砂浆扩散度>200 mm。 施工工艺: (1)清理缝口:清理结构缝封口25 cm深度范围内嵌缝材料,距离封口10 cm范围用牛皮纸隔离,确保隔离材料垂直分隔至底板顶面,充填前吹干缝口内积水。 (2)涂刷界面剂:对结构缝需要粘结的一侧涂刷混凝土界面剂。 (3)充填抗冲磨砂浆:从缝一端向另一端充填,刮刀辅以振捣。 混凝土表面缺陷包含:出露钢筋头、蜂窝麻面、出露石子等。 4.3.1 出露钢筋头处理 工艺流程:钻孔→割除钢筋头→孔内清理→涂刷界面剂→封孔。 (1)钻孔:采用取芯钻机对出露钢筋头钻孔,深度5 cm,取出岩芯。 (2)割除钢筋头:采用电焊机割除钢筋头。 (3)孔内清理:采用高压水、风吹扫孔内杂物。 (4)涂刷界面剂:待孔内干燥后,选用口齐、根硬、头软、不掉毛的扁形毛刷,对孔壁及孔底涂刷混凝土界面剂。 (5)封孔:待界面剂干燥后,采用抗冲磨砂浆封孔,与原混凝土表面齐平。 4.3.2 蜂窝麻面、出露石子粗砂处理 蜂窝麻面、出露石子粗砂的缺陷深度一般在5 cm以内。针对缺陷深度不同,选用材料不同,缺陷深度5 mm以内选用环氧胶泥,5 mm~2 cm选用环氧砂浆,2~5 cm选用抗冲磨砂浆。 4.3.2.1 环氧胶泥施工 工艺流程:基面处理→材料拌和→第一遍刮涂→打磨→第二遍刮涂→养护。 (1)基面处理:采用角磨机进行表面打磨,做到无浮浆、乳皮、松动颗粒。 (2)材料拌和:按照A∶B的比例进行称量、拌和。称量好的环氧胶泥放在容器内,电动搅拌均匀。 (3)第一遍刮涂:用刮板将拌和均匀的环氧胶泥涂在洁净的混凝土基面上,施工厚度2~2.5 mm。重点将混凝土表面气孔、麻面等部位反复批刮填充密实。 (4)打磨:第一遍环氧胶泥固化后,使用角磨机将表面磨刀痕迹、气泡、污染物等打磨掉,吹扫干净。 (5)第二遍刮涂:薄而均匀刮涂至设计厚度,表面平整无涂刮搭缝、流挂、划痕等现象。 (6)施工面养护:对已施工完毕区域采用遮阳网、彩条布等进行防晒遮阳处理,并进行压重防风。养护时间7d,养护期间避免硬物撞击、刮擦等。 4.3.2.2 环氧砂浆施工 工艺流程:基面处理→拌制涂刷界面剂→拌制涂抹环氧砂浆→养护(切缝)。 (1)基面处理:施工前,清理基面,清除混凝土表面灰尘、乳皮、松动颗粒等,露出新鲜的混凝土骨料,且不对骨料产生扰动。 (2)拌制、涂刷界面剂:采用环氧树脂类界面剂,按照厂家配比配置甲、乙两组材料,搅拌均匀。先由上向下纵向涂刷,再左右横向涂刷,然后对角线交叉涂刷,最后收面、修整边角。 (3)拌制、涂抹环氧砂浆:底涂料陈化20~60 min,连续三次手触拉丝至1 cm断开为准,涂抹环氧砂浆。采用专用砂浆拌和机,转速30 r/min,一次拌料量20~40 kg,随拌随用。各组分按配方要求依次加料,边搅拌边加料,至颜色均匀后,再搅拌5~10 min。环氧砂浆分层施工至设计厚度,每次施工厚度10 mm,面层厚度大于10 mm时分层施工,当前层手指接触微粘但开始凝固时,组织第二层施工。边涂抹、边压实、边找平,涂完环氧砂浆后30~60 min,待砂浆初凝时进行提浆、收面。 (4)养护:采取表面覆盖、遮阳(采用自制移动式遮阳棚、覆盖土工布或黑色遮阳网等)等有效措施避免阳光暴晒,养护5~7 d,期内不得受到行车、撞击等。 (5)切缝:环氧砂浆涂刷完成后3 d进行切缝处理。 ①结构缝:按原底板结构缝切缝,深度≥1 cm、宽度≥5 mm,填充聚脲砂浆。 ②施工缝:按单块面积≤200 m2切缝,深度≥1 cm、宽度≥5 mm,填充聚脲砂浆。 4.3.2.3 抗冲磨砂浆施工 工艺流程:仓面准备→界面剂涂刷→抗冲磨砂浆施工→养护(切缝)。 (1)仓面准备:处理基层,清洗至表面无粘泥、无浮渣、无油污等。按每仓不超过200 m2划分仓块,浇筑前,仓面冲洗干净,保持湿润但无明显积水。 (2)界面剂涂刷:处理新、老混凝土界面,涂刷混凝土界面处理剂,做到“薄而均匀无漏涂”,主要包括 “润湿、静置、涂刷、等待、分散”五道工序。 (3)抗冲磨砂浆施工:包括“拌和、运输、浇筑、收面”四道工序。 (4)养护:抹面完成8 h后,进行喷雾养护,根据环境情况,养护7~14 d。 (5)切缝:同环氧砂浆切缝工艺。 冲蚀坑一般为深度大于5 cm的冲蚀缺陷,修补原则:浇筑厚度5~20 cm,采用抗冲磨细石混凝土;浇筑厚度>20 cm,采用二级配抗冲磨混凝土回填。 修补工艺流程:底板加固→钢筋修复→基面处理→混凝土浇筑→养护。 4.4.1 底板加固 根据冲蚀坑深度情况,采用钢筋网片、锚筋、锚筋桩等方式对底板进行加固。 4.4.2 钢筋修复 修复原则为钢筋含筋量不能低于原有设计标准,必要时,可对钢筋型号加大。钢筋损坏区域,需凿至钢筋以下5 cm,预留一个钢筋保护层厚度。 4.4.3 基面处理 清除混凝基础面上杂物、泥土、附着物、松动骨料等,漏出新鲜混凝土,冲洗干净并排干积水。如遇渗水,制定引排措施。 4.4.4 混凝土浇筑 浇筑前,根据原有结构缝进行分缝处理,分缝材料采用沥青杉木板。老混凝土面浇筑第一层混凝土前,先铺一层水泥砂浆,保证新老混凝土结合良好。 入仓混凝土水平分层平铺,铺厚每层≤0.3 m,振捣一层摊铺一层,确保连续浇筑,防止出现冷缝。严格混凝土顶面标高,测量控制,辅以在模板内侧沿终浇高程标明红漆,并拉绳印证。 4.4.5 养护 浇筑抹面结束后立即采用喷雾方式养护,防止早期失水过快产生塑性裂缝,终凝后,采取洒水方式养护,保持混凝土表面湿润,时间不低于14 d。 某水电站实践证明,结合过流面混凝土病害成因分析,采取针对性处理工艺,对高速过流面混凝土缺陷修复起到良好效果,既实现混凝土缺陷加固,又有效控制了修复成本,且延长过流面混凝土结构寿命。 该水电站已施工完成两年,并且经过了2021年30年一遇洪水冲刷,经第三方水下检测,修补部位未出现质量缺陷,加固效果显著,过流面混凝土完整,无进一步破坏现象,水电站运营良好。 水电站受高速水流冲刷的混凝土结构由于泄洪、发电等因素影响,较常规混凝土受到冲蚀损坏概率大。一旦发现缺陷,应积极采取有效补救加固措施,做到技术上可行、经济上合理、安全可靠。针对性处理混凝土结构缺陷,可有效提高结构耐久性,保障水电站的安全、稳定、健康运行。

4.2 混凝土结构缝修补

4.3 混凝土表面缺陷修补

4.4 混凝土冲蚀坑修补

5 加固实施效果

6 结语