激光粉末床熔融Inconel718合金工艺优化与组织演变

刘 阳,徐 靖,宁 挺,杨洪宇,谭振国,郭世柏,王敏卜

(1.湖南科技大学 机电工程学院,高功效轻合金构件成形技术及耐损伤性能评价湖南省工程研究中心,湖南 湘潭 411201;2.湖南西交智造科技有限公司,湖南 湘潭 411100)

激光粉末床熔融(laser powder bed fusion,LPBF)是近年来备受关注的主流金属增材制造技术,LPBF利用高能量密度激光束根据产品的CAD模型,对金属粉末层进行分层熔融。基于这种独特的技术原理,LPBF可以实现任何复杂金属零部件成形,适用于大多数金属材料,被认为是最具潜力的增材制造技术之一[1-3]。镍铁基高温合金 (Inconel718,IN718)是一种含铌、钼的沉淀硬化型镍铬铁合金,在高温强度、抗氧化性和抗腐蚀性等方面拥有突出的综合性能[4-6],因此,IN718广泛用于航空航天的热端部件,采用传统的制造方法满足航空航天部件的轻质、复杂和集成制造的要求越来越困难,利用LPBF方法在镍基高温合金成形性和工艺控制等方面具有一定优势[7]。镍基高温合金在LPBF加工过程中特别容易产生气孔、熔合不良和裂纹等严重影响零件性能的缺陷,阻碍了LPBF技术在镍基高温合金上的广泛应用[8-9]。

目前有关LPBF成型合金缺陷形成和控制的研究主要有工艺优化、后处理、材料改性等。Deleon等[10]的研究表明能量密度与孔隙率以及微观结构之间有密切关联,并指出激光能量密度对缺陷的形成有明显的影响,但能量密度参数不能作为全局优化参数,它仅可以作为优化工艺的一种方法。谢寅等[11]使用热等静压消除了大部分裂纹,但是降低了材料的抗拉强度。Tomus等[12]通过减少微量元素(如Mn和Si)含量来降低LPBF Hastelloy-X合金工艺裂纹,对性能的影响也较小。Anbarsan等[13]采用热处理来修复IN718合金的裂纹,提高硬度。Goel等[14]使用基板预热方法来减小热应力,生产无裂纹的IN718样品。由于附加温度控制和预热系统过于复杂和昂贵,不适用于工业生产。Perevoshikova等[15]通过优化工艺参数得到孔隙率小于0.5%的无裂纹LPBF成形试样。同样,Carter等[16]通过工艺优化获得高致密度,但不能完全消除裂纹的成形工艺窗口。上述研究为解决LPBF IN718合金的裂纹问题提供了有益参考,然而很少有相关研究建立致密化与工艺参数之间的函数关系,并系统分析LPBF中IN718合金的显微组织演变。

本文中拟采用实验设计法和方差分析法,对工艺参数进行优化,建立LPBF IN718的相对密度η与工艺参数(激光功率、扫描速度和扫描间距)之间的多元二次回归方程。利用可控的工艺参数相互搭配寻找到适合材料成形的函数关系,简化以往繁琐的实验过程,为LPBF打印高致密镍基高温合金部件提供一种有效、经济的优化方法。最后探讨LPBF体能量密度对IN718高温合金微观组织的影响规律。

1 材料和方法

1.1 主要试剂材料和仪器设备

实验材料为气雾化法制备的IN718合金球形粉末,形貌和粒径分布如图1所示。采用激光衍射法测定的粉末粒径分布为D10=26.58 μm、D50=34.75 μm、D90=42.41 μm。粉末颗粒球形度良好,化学成分如表1所示。

表1 IN718粉末的化学成分

(a)粉末形貌

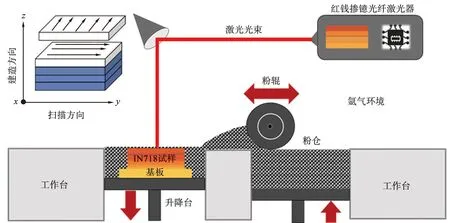

本实验中采用广州雷佳生产的DiMetal100型激光粉末床熔融成形设备(广州雷佳增材科技有限公司),设备构造及制备过程如图2所示。设备配置功率为200 W的红外掺镱光纤激光器,成形腔内通氩气保护,扫描层厚固定在0.03 mm。试样打印尺寸是边长为10 mm的正方体,采用层错扫描策略,以降低成形过程中的热应力集中[16]。利用线切割将试样从基板上取下,采用180~2 000 #砂纸打磨,再用粒径为2 μm的金刚石喷雾抛光剂抛光,对样品抛光后在混合溶液(10 mL的HCl+3 mL的H2O2)中腐蚀20 s。采用光学显微镜(OM,上海光学仪器)观察LPBF IN718合金的金相缺陷,采用美国FEI公司的Nova Nano SEM230型场发射扫描电子显微镜(背散射分辨率为2.5 nm,二次电子成像,高真空模式下分辨率为1 nm,低真空模式下分辨率为1.5 nm)观察试样微观组织和裂纹等缺陷的形貌,用其附带能谱装置(EDS)分析裂纹处元素的分布情况并分析形成原因。

图2 激光粉末床熔融设备原理

1.2 密度测定原理

采用阿基米德原理测量LPBF制备IN718合金的实际密度,具体的方法如下:将试样在酒精中超声清洗、干燥后,在空气中对试样进行称质量;将试样热浸于蜡中,去除附着在试样表面的石蜡,再一次在空气中对试样进行称质量;将试样浸入水中对其称质量。根据阿基米德原理,试样的实际密度为

(1)

式中:ρs为试样的实测测量密度;m为浸石蜡前试样在空气中的质量;m1为浸石蜡处理后试样在空气中的质量;m2为浸石蜡处理后试样在水中的质量;ρw为水的密度。

试样的相对密度η(%)的计算公式为

(2)

式中,ρ0为试样理论密度。

1.3 实验设计

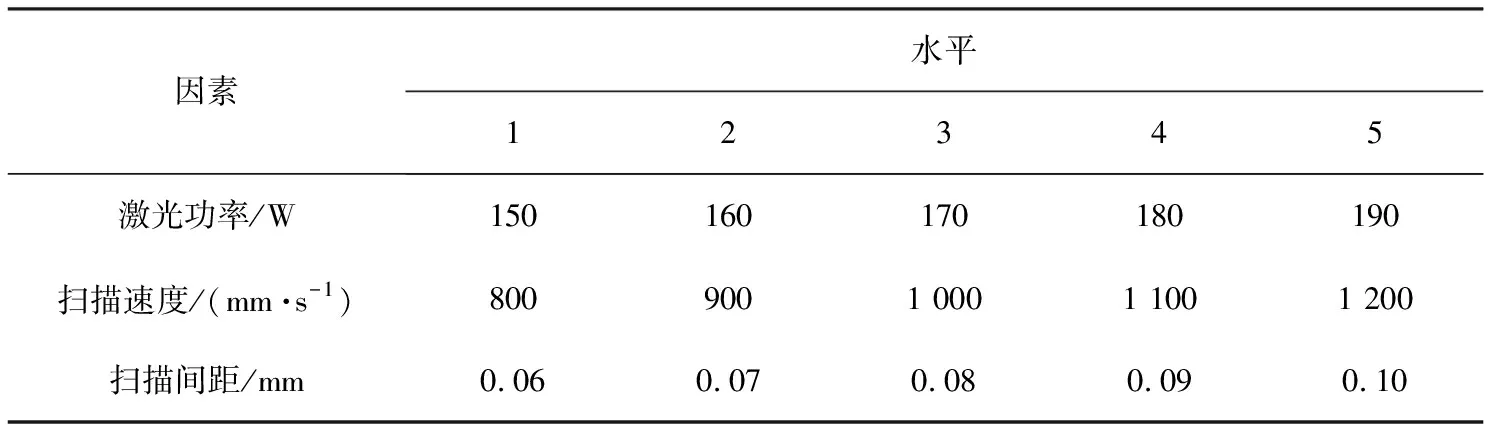

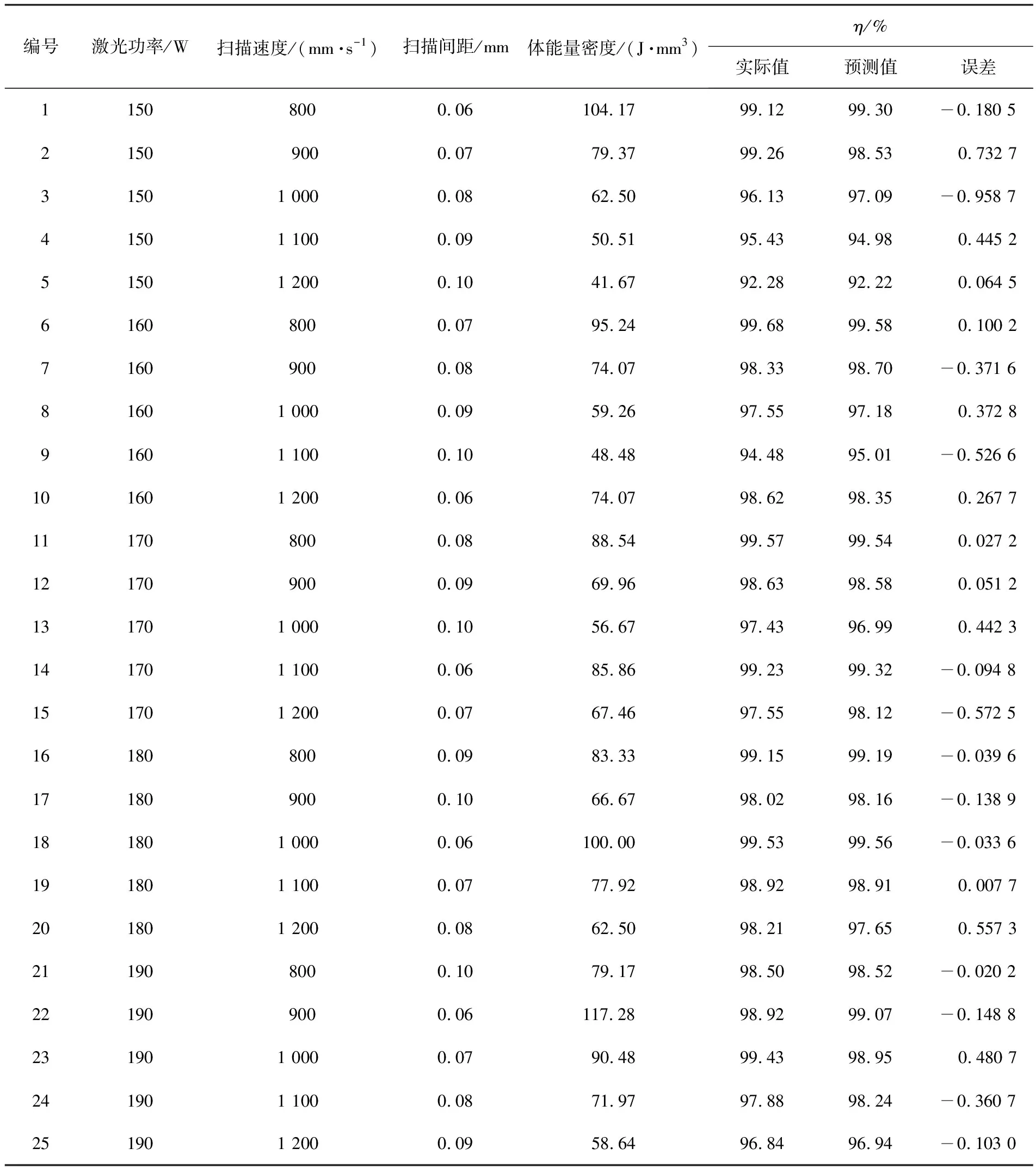

针对激光功率A、扫描速度B和扫描间距C3个主要工艺参数,在前期通过单因素试验确定了较宽的工艺参数范围,并结合文献[17-18],在保证零件表面质量良好、无明显变形的条件下,确定了三因素五水平的正交试验方案,如表2所示。表3为设计方案和结果。根据表3中的L25正交矩阵实验设计方案,采用LPBF制备了25组边长均为10 mm的IN718合金正方体样品,同时给出了η及相应的加工参数,如表3所示。

表2 激光粉末床熔融IN718合金正交试验的因素和水平

表3 L25正交矩阵的实验设计方案及其相应实验结果

1.4 方差分析

方差分析是最常见的数学统计方法,可定量分析LPBF各工艺参数对η的重要参数和贡献百分比。在方差分析中,自由度(DF)、总偏差平方和(ST)、各因数的平方和(SF)、统计量(F)、贡献率(C)通过以下公式计算[19-20]。

1)“信噪比”计算公式

(3)

式中:n为实验次数;yi是第i个实验的η。

2)每个参数的自由度

DF=n-1,

(4)

式中,n为各因素的水平数。

3)总偏差平方和

(5)

式中:z为实验总次数;ηi为第i次实验的S/N值。

4)各因数的平方和

(6)

式中:F为被测试的因数;y为被测试因数的水平数;x为被测试因数水平的重复次数;sηi为被测试因数每个水平下S/N值的总和。

5)各因数的均方

(7)

6)统计量Ft

(8)

式中,Me为误差均方和。

7)贡献率C

(9)

通过方差分析的P值检验模型及各LBPF工艺参数对η的影响程度。当P<0.05时,表明相应的工艺参数对η有很大的影响。R2表示预测值与实验值之间的差异程度,取0~1。通过计算,R2值越接近1,η预测值与实验值之间的差异越小,表明该模型足够精确。

(10)

2 结果与分析

2.1 工艺优化

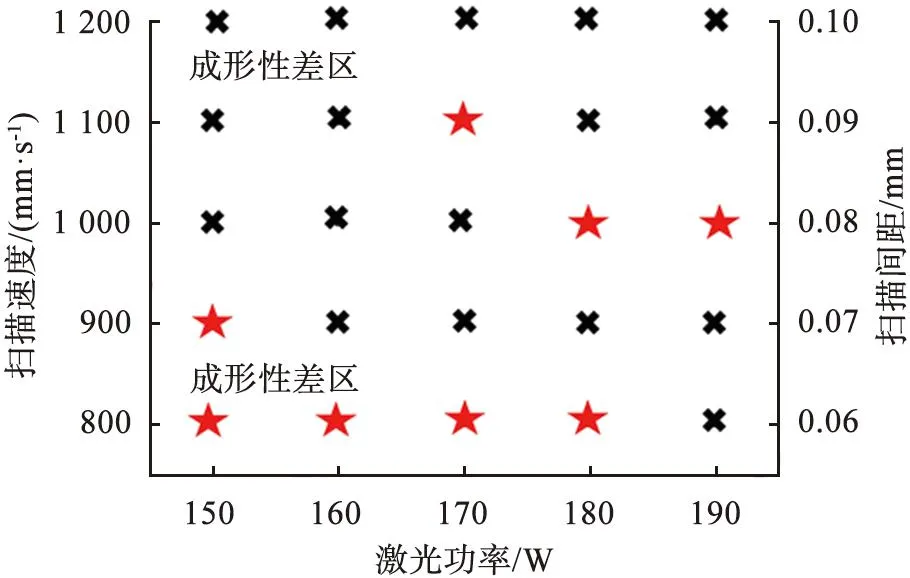

图3所示为LPBF IN718试样的工艺分析,其中图3(a)是根据选择的工艺参数制备的IN718样品的加工窗口。根据η大小,可将加工窗口分为成形性好区(η>99.0%)和成形性差区(η<99.0%)2个区域。由图可知,高致密度的工艺参数组合很少。研究发现,在LPBF成形IN718试样上主要存在宽度为几十微米的不规则孔隙以及裂纹缺陷,这严重降低了致密度。

(a)所选择工艺参数下的加工窗口

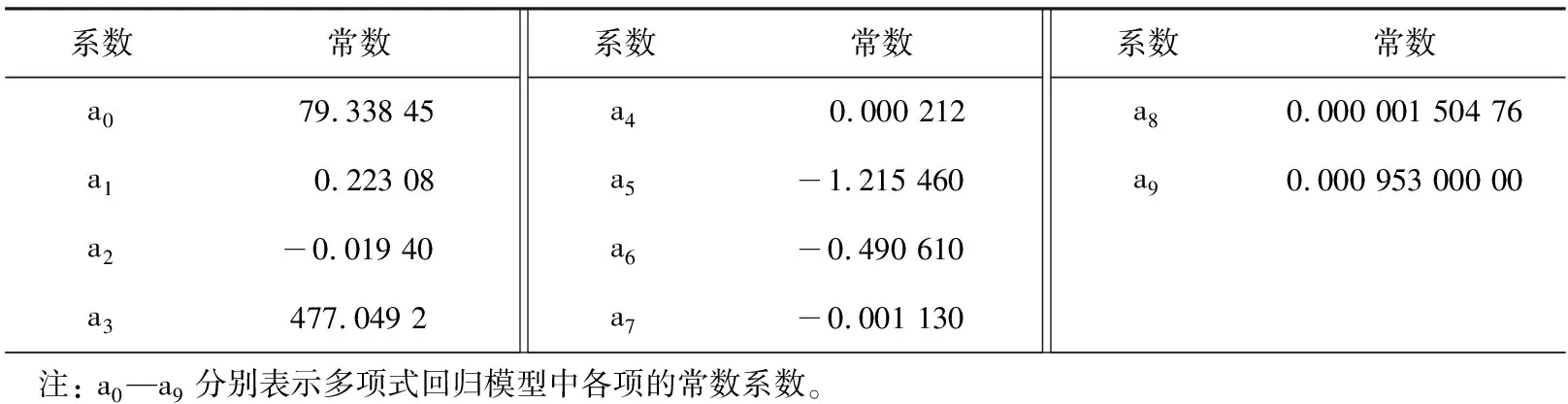

根据输出参数(η)和3个输入工艺参数(激光功率A、扫描速度B、扫描间距C),建立η与工艺参数之间的多项式回归模型[21]为

η=a0+a1A+a2B+a3C+a4AB+a5AC+a6BC+a7A2+a8B2+a9ABC,

式中:AB表示激光功率与扫描速度的乘积;AC表示激光功率与扫描间距的乘积;BC表示扫描速度与扫描间距的乘积;A2表示激光功率的平方;B2表示扫描速度的平方;ABC表示激光功率、扫描速度与扫描间距的乘积;常数系数a0—a9的取值如表4所示。

表4 多项式回归模型常数系数

用方差分析法计算每个工艺参数对η的贡献百分比,结果如表5所示。由表可知,扫描间距对样品η的影响最大,贡献值为38.31%; 其次是扫描速度,贡献值为27.73%; 最后是贡献值为22.51%的激光功率。较小的扫描间距有助于填平熔池间隙,并在熔融过程中对填充材料进行适当的填充。同时η方差分析统计结果如表6所示。模型的F值为33.37,表明该模型具有较高的预测精度,P值远小于0.01,表明所选模型极为显著。所选工艺参数激光功率、扫描速度和扫描间距的P值均远小于0.01,说明其对η的影响极为显著。

表5 相对密度的贡献率分析表

表6 相对密度的方差分析表

图4所示为η实验值与预测值对比分析,其中图4(a)为η模型预测值与实验值的对比图。将实验设计的各组参数代入模型中,得到各参数组合下的η预测值,η预测值与实验值的比较如表3所示,预测值与实际值之间的误差百分比小于1%,证明实验值与预测值基本一致。图4(b)为η模型预测的残差。从图中可以看出,残差是随机分布的,没有出现异常值。没有表现出不寻常的分布,如“小喇叭”形状等。这说明所构建的回归模型是合适的,不违背统计规律,因此,从图中分析的数据推导出的模型具有很高的准确性和可靠性。此外,模型的统计结果如表7所示。η模型的R2值依次为0.952 4、0.923 9和0.872 4。调整后的R2与预估的R2一致性较好,说明可以采用相应的预测模型。同时模型精度为23.802。比值大于4是可取的。综上所述,该模型合理有效,精度高,可用于η的优化。

表7 相对密度的模型统计

(a)实验值与预测值的对比

2.2 微观结构分析

研究表明,体能量密度MV直接影响粉末的熔化和凝固过程,进而影响零件的η。MV主要取决于LPBF的4个主要工艺参数[22]:激光功率、扫描速度、扫描间距和铺粉层厚,MV的计算公式为

(11)

式中:P为激光功率;h为扫描间距;v为扫描速度;t为铺粉层厚。

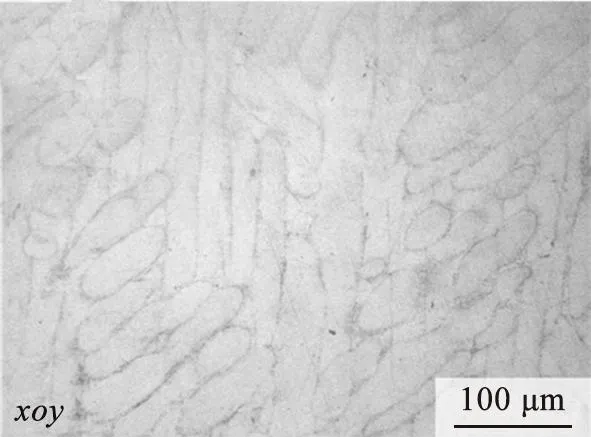

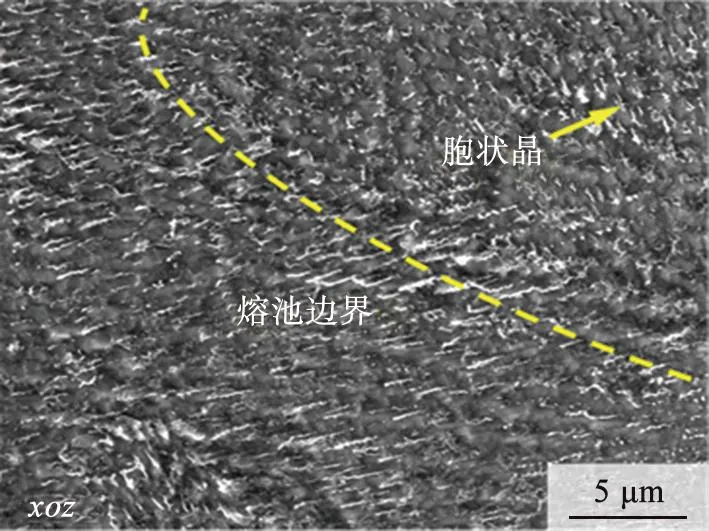

图5—6所示为试样在MV为95.24、104.17 J/mm3时的光学显微图像。在粉末熔融过程中,由于温度梯度大、凝固速率高,晶粒由大量的胞状和柱状晶粒组成。熔池边界可以清晰地区分出来。大量柱状晶粒在多层熔池中生长,柱状晶粒具有明显的外延生长,表明熔池边界不会阻碍枝晶的生长。在xoy平面上可以观察到清晰的激光扫描轨迹,而在xoz面上可以观察到大量的鱼鳞状熔池堆积,可以发现随着体能量密度的增加,熔池的平均深度也在增加。

(a)扫描方向

(a)扫描方向

进一步研究LPBF IN718试样xoz面和xoy面微观结构变化,图7—8所示为不同MV时熔池的典型图像。从图中可以看出,熔池边界区域附近的晶粒比其他区域粗,这是因为熔池边界附近的温度梯度更高。在不同MV下熔池内温度场的演变和热量的积累影响晶粒的生长[23],从而导致晶粒尺寸的差异。当粉末吸入能量较低时,熔池温度较低,导致凝固速率较高,从而抑制晶粒生长。反之,当MV较高时,较高的温度为晶粒生长提供了更多的时间和热力学动能,所以随着MV的增大,晶粒尺寸也就越大[24],表现出明显的粗化现象。

(a)建造方向

(a)建造方向

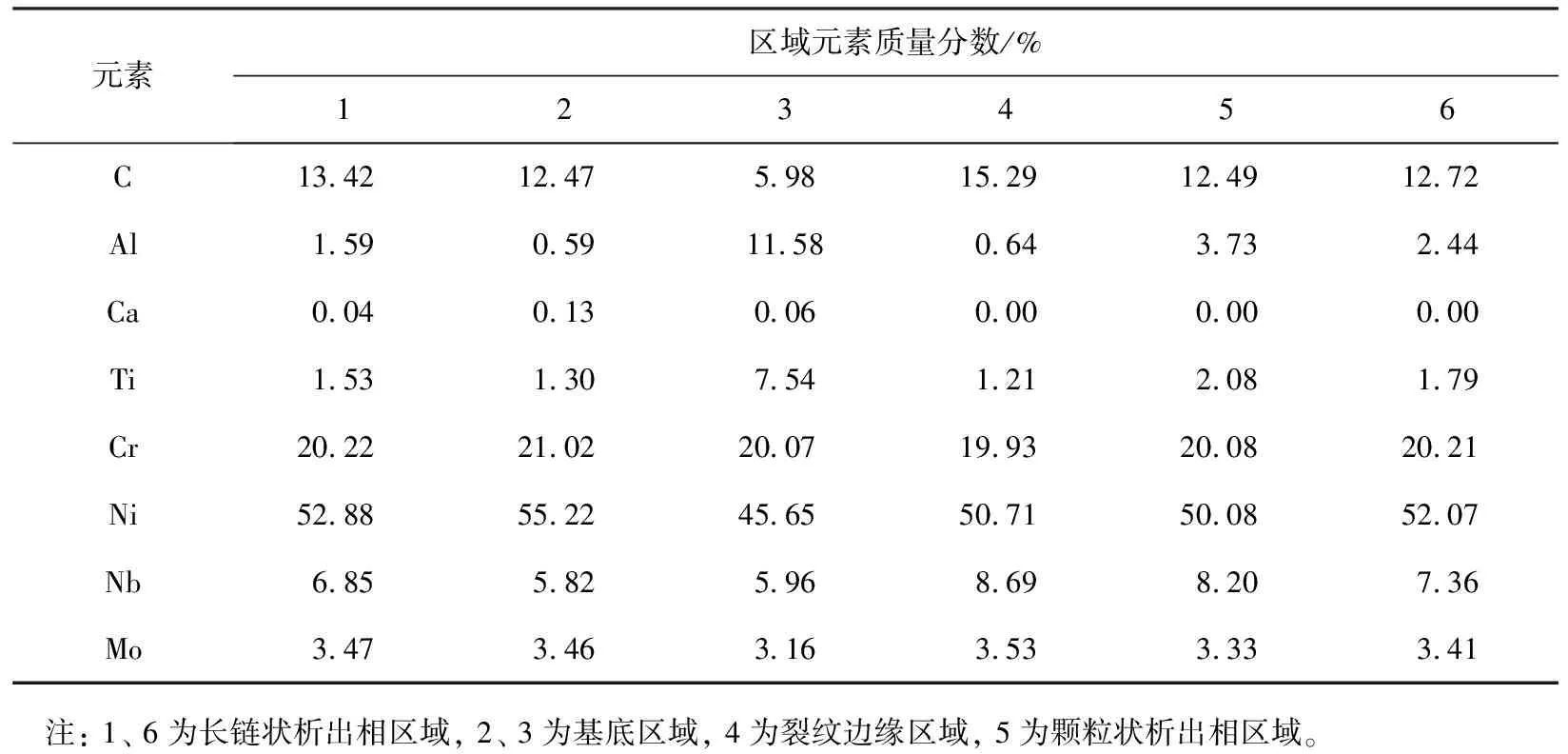

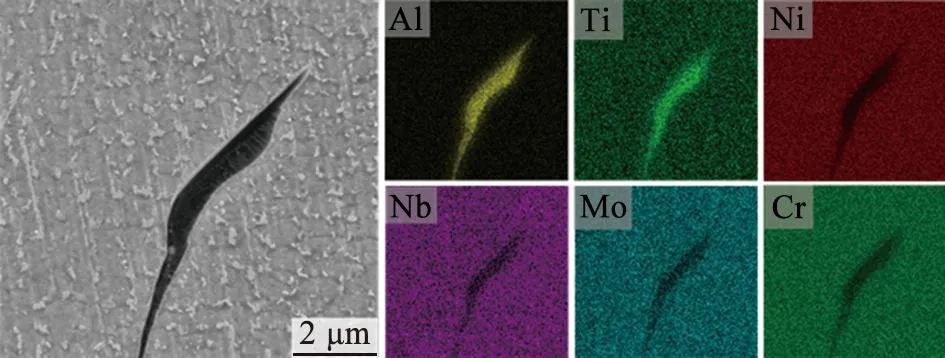

图9所示为激光粉末床熔融IN718合金孔隙和裂纹的截面元素分布图。从图9(a)可以看出,裂缝的最底部观察到相当多的离散球形和柱状晶,同时可发现裂纹起始部位有灰白色长链状析出物,见图9(b)。开裂断面都较光滑,没有明显的撕裂组织,可以看出是由于液膜分离导致。通过EDS元素分析观察到沿断面的明亮相中形成了富含Al、Ti元素的粗大析出相,在LPBF循环加热过程中容易造成液膜开裂[25],从而导致裂纹等缺陷的产生。基体、裂纹内部和不同区域灰白色析出物的元素成分如表8所示,长链状析出相为Laves(Ni,Fe,Cr)2(Nb,Mo,Ti)相[26],具有较高的脆性,也增加了开裂的风险。造成元素偏析的主要原因有2个:首先由于LPBF过程中的高凝固速率,溶质来不及重新分布,导致合金元素偏析;其次,LPBF是逐层融化的,在熔融过程中,不断重熔前一层,使合金元素的分布较不均匀。元素偏析导致合金凝固范围扩大,形成阻碍枝晶结合的液膜。最终,合金在液膜和内应力的协同作用下产生开裂。综上所述,采用合理的工艺避免合金元素的偏析对提高激光粉末床熔融IN718合金的致密度至关重要。

表8 图9(b)所示灰白色析出相及基底的EDS分析

(a)孔隙截面

3 结论

1)建立相对密度η的预测模型。通过方差分析发现,预测模型均具有统计学意义。模型具有较好的预测能力,基于输出参数(η)和工艺参数,实验值和预测值没有显著差异,且误差小于1%。各工艺参数对η的贡献百分比为:扫描间距的为38.31%,扫描速度的为27.53%,激光功率的为22.51%。

2)LPBF成形Inconel718高温合金,柱状晶粒沿垂直打印方向的多个熔池边界呈明显的外延生长,随着MV的增加,显微组织特征变化明显,表现出明显的粗化现象。

3)在LPBF循环加热过程中微量元素Al和Ti偏析生成的析出相容易引起液膜开裂,从而导致形成裂纹等缺陷,对Inconel718合金的成形以及致密化产生不利的影响。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

刘阳和徐靖进行了方案设计,刘阳、徐靖、王敏卜参与了论文的写作和修改,宁挺、杨洪宇负责实验并进行数据收集,刘阳、谭振国、郭世柏提供了研究材料、试剂、仪器及其他分析工具,所有作者均已阅读论文的最后版本并同意投稿。

LIU Yang and XU Jing carried out the scheme design.LIU Yang,XU Jing,WANG Mingbo participated in the writing and revision of the paper.NING Ting,YANG Hongyu were responsible for the experiment and the data collection.LIU Yang,TAN Zhenguo,GUO Shibai provided the research materials,reagents,instruments,and other analytical tools.All authors have read the last version of paper and consented for submission.