铜铝聚苯酯涂层的制备及高温耐磨性能研究

吴超,颉运佳,云海涛,郭丹,刘建明,刘通

(1.北矿新材科技有限公司,北京 102206;2.矿冶科技集团有限公司,北京 100044;3.特种涂层材料与技术北京市重点实验室,北京 102206;4.中国航发南方工业有限公司,株洲 412001)

0 引言

现代航空技术的日益发展,对航空发动机使用效率提出了越来越高的要求,通过减小转子部件与静子部件之间的径向间隙,提高转、静子间的气路密封性,可大大减少燃油的消耗,并显著提高发动机的效率[1]。航空发动机在运行时,结构件会发生热膨胀或热变形,并且高速旋转带来的喘振均会使转子与静子间发生碰磨,强大的碰磨力会使叶片在高运转负荷下发生疲劳断裂,严重影响发动机的安全性[2]。因此,航空发动机静子部件中广泛使用可磨耗封严涂层[3],有效避免了叶片的损伤断裂。可磨耗封严涂层通常由三部分组成:金属骨架组分、非金属可磨耗组分和一定的孔隙[4],金属组分保证了涂层的基本强度,非金属可磨耗组分通常具有润滑或造孔的作用,孔隙可保证涂层较低的硬度,避免叶片被磨损[5]。

离心叶轮是航空发动机中的重要零部件,主要承受气流压力,其结构简单、增压能力强。在发动机运行过程中离心叶轮罩会被强大的气流引发激振,导致压气机机匣与叶轮罩配合面产生剧烈振动磨损。长期服役状态下的磨损会加大配合界面间的间隙,振幅增加,叶轮罩气流窗口所受的应力也会增大,进而引发该零部件发生疲劳断裂[6]。为了降低离心叶轮罩与压气机匣之间的间隙,减少振动磨损带来的不利影响,提高发动机的使用寿命和可靠性,须在叶轮罩表面喷涂封严涂层。早期在离心叶轮罩表面喷涂AlSi 防护涂层,400 ℃以下使用具有良好的使用性能,但随着近些年新型航空发动机的研制,对发动机压气机部位的增压性能提出了更高的要求,这也相应地提升了压气机的工作温度,离心叶轮罩的最高使用温度达到了600 ℃。温度升高后会与叶片发生粘附,温度交替会使涂层粘附物硬化,脱落后变成磨粒击打损伤叶轮叶片,涂层匹配性变差[7],AlSi 涂层的耐温性不足,难以满足该温度下的使用要求。铜铝 ( CuAl ) 合金具有更高的耐温性,当Al 添加量为5 wt.% ~ 12 wt.%时,能增强铜铝合金强度并保持较低的剪切强度,有利于改善铜基合金的磨损性能[8]。美科公司研制的铝青铜-聚苯酯 ( 聚苯酯含量5 wt.% ~ 15 wt.% ) 涂层材料,粉末颗粒均匀分散保证涂层成分及组织的分布均匀性;聚苯酯主要起到造孔作用降低涂层的硬度,同时低温状态提供减磨自润滑性能。其涂层服役温度可达650 ℃,但聚苯酯含量高会引起涂层中的孔隙率偏高,涂层硬度降低,表面光洁度差,不利于机匣与离心叶轮罩的适配性。

由于封严涂层在服役过程中受到环境气氛的长时高温作用和叶片的间歇摩擦刮削作用,涂层的微观组织结构和力学性能等随服役时间的延长而发生改变。为保证涂层的服役可靠性,对涂层在长时间氧化下的性能演变开展了深入研究。本研究采用大气等离子喷涂工艺制备了铜铝-3wt.%聚苯酯涂层,对涂层进行600 ℃等温氧化5、10、50、100、500 以及1000 h 的试验,对涂层微观组织、相组成、孔隙率、硬度以及摩擦磨损性能进行表征,以模拟涂层在服役工况下的使用性能。

1 试验

1.1 喷涂粉末

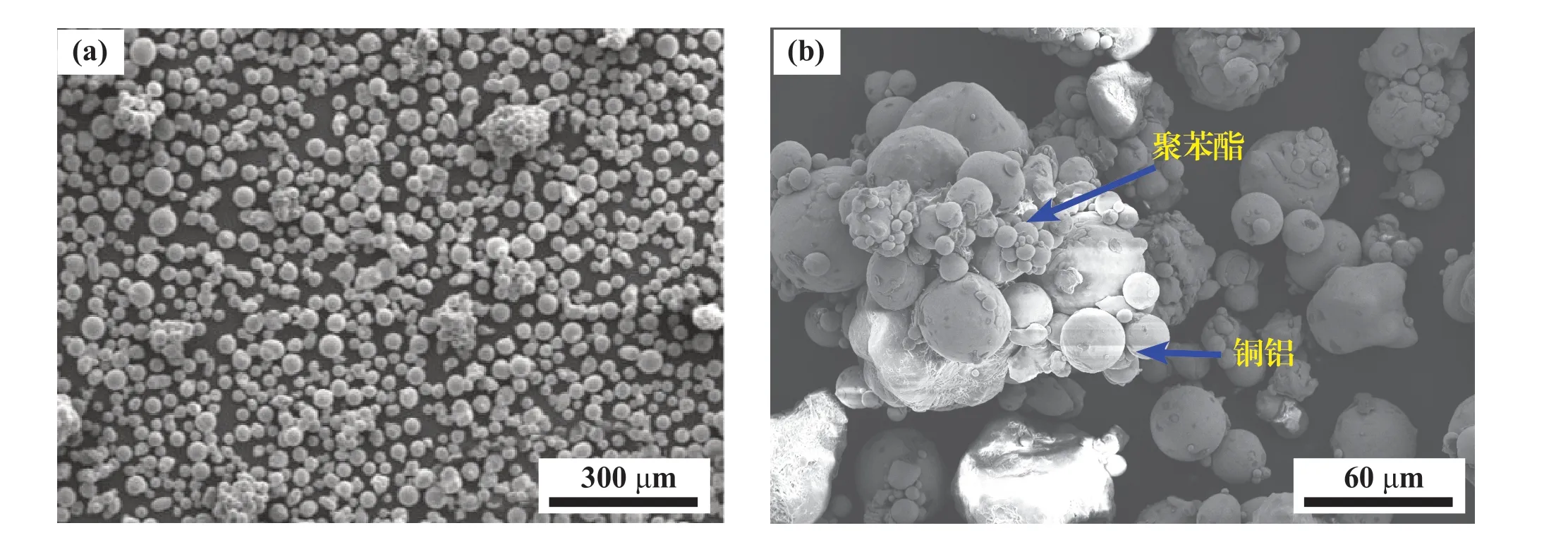

涂层采用双层结构,底层选用矿冶集团生产的铝包镍复合粉末材料;面层选用矿冶集团生产的铜铝-3 wt.%聚苯酯粉末材料。喷涂粉末的具体信息见表1,面层粉末微观形貌如图1 所示。

图1 铜铝聚苯酯喷涂粉末:(a)倍数100×;(b)倍数500×Fig.1 Aluminum bronze polyester spray powder: (a) magnification 100×, (b) magnification 500×

表1 喷涂粉末的成分和粒度组成Table 1 Composition and particle size composition of spray powder

1.2 涂层制备

采用GTV F6 大气等离子喷涂设备在GH4169高温合金基体上制备铜铝聚苯酯封严涂层。喷涂前先对GH4169 基体进行丙酮超声波除油清洗,再对其表面喷砂粗化以提高涂层与基体的结合力。为了减少涂层与基体间的热应力不匹配,喷涂前采用等离子焰流对基体加热,喷枪在基体垂直方向上下移动以获取均匀厚度的沉积涂层。具体涂层喷涂工艺参数见表2。

1.3 涂层模拟工况等温氧化实验

采用K-XR1200-20 高温马弗炉对铜铝聚苯酯封严涂层开展600℃下长达1000 h 的等温氧化试验,并对氧化5、10、50、100、500、1000 h 后的涂层取样,对不同时间氧化后的涂层开展相结构、微观组织、孔隙率、硬度及摩擦磨损性能的分析研究。

1.4 氧化态涂层摩擦磨损试验

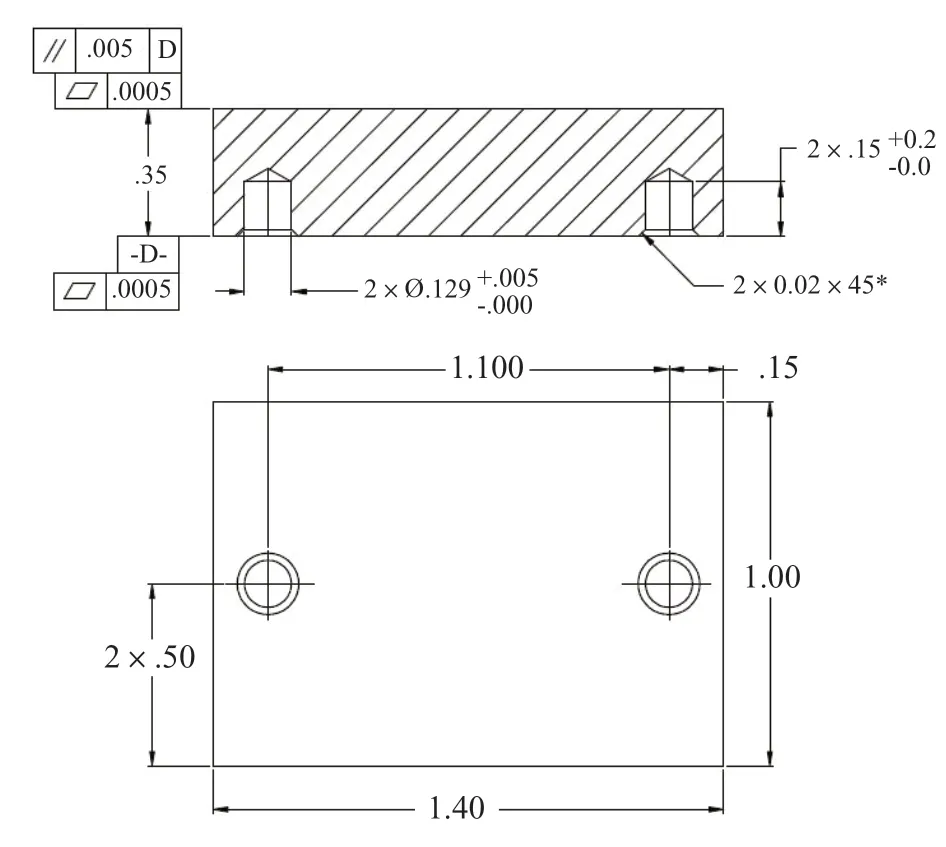

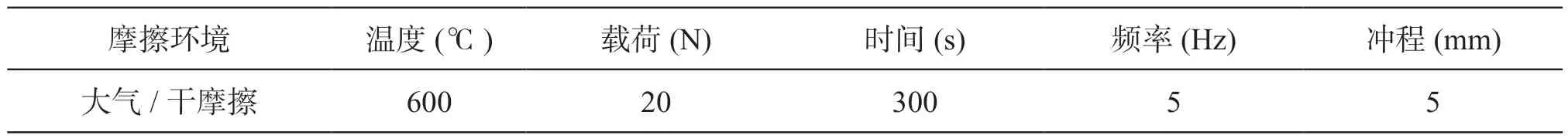

涂层滑动摩擦磨损试验在 UMT-TriboLab 多功能摩擦磨损试验机上完成,采用线性往复点接触干摩擦的试验方式,图2 是摩擦磨损试验的样品尺寸,单位均为英寸。试验所用的摩擦副为直径10 mm 的GH4169 高温合金磨球,试验前需采用砂纸将所有涂层表面打磨光滑至无划痕状态,摩擦副和涂层样品均需经丙酮超声除油去污,摩擦过程中记录实时摩擦系数,试验条件见表3。

图2 摩擦磨损试验样品尺寸Fig.2 Sample size for friction and wear experiments

表3 摩擦磨损试验参数Table 3 Friction and wear experimental parameters

1.5 涂层性能表征

采用HITACHISU 5000 扫描电子显微镜和能谱仪对喷涂粉末、喷涂态涂层、氧化态涂层以及摩擦磨损后的涂层进行微观组织和形貌的分析;采用Image J 软件计算不同状态下的涂层孔隙率,每种涂层选取三个不同视场、拍摄倍数100 ×,计算结果取均值。采用BRUKER D8 ADVANCE X 射线衍射仪对喷涂态涂层和模拟工况涂层进行物相组成分析。采用HRN/T150 高温洛氏硬度仪测试涂层的硬度,标尺为HR15Y,以圆片圆心为中心等距选取5 个点,保压时间为5 s,结果取平均值。采用SuperView W1 白光干涉仪对摩擦磨损后涂层样品的三维形貌轮廓、磨痕宽度、深度以及磨损体积进行了测试,涂层体积磨损率计算如公式 (1) 所示。

式中W为体积磨损率 (mm3·N-1·m-1) ,ΔV为磨损体积 ( mm3) ,P为载荷 (N) ,l为冲程 (mm),f为频率 (Hz) ,t为时间 (s) 。

2 结果及分析

2.1 涂层微观结构表征

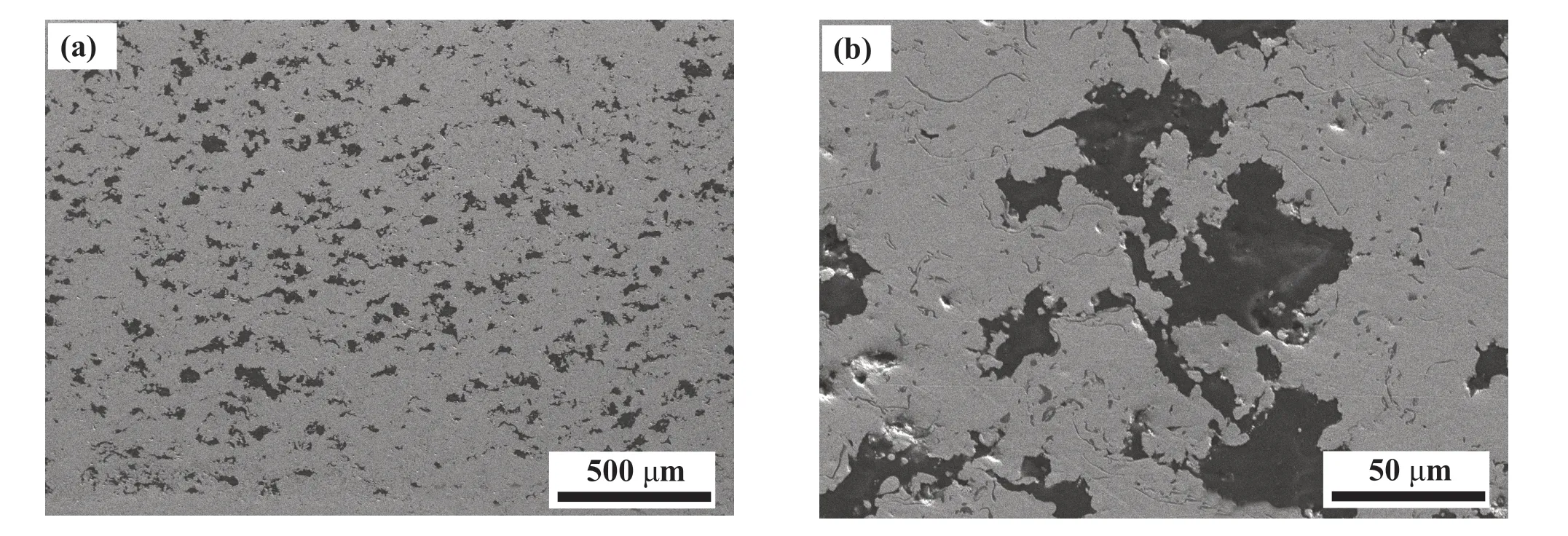

采用大气等离子喷涂工艺制备的铜铝聚苯酯涂层显微组织见图3。图3 (a) 中深灰色相为铜铝骨架,均匀分布的黑色相是在喷涂焰流中熔融并沉积形成的聚苯酯及其部分烧蚀造成的孔隙[9]。

图3 喷涂态涂层显微组织: (a) 低倍50×; (b) 高倍500×Fig.3 Microstructures of sprayed coating: (a) low magnification 50×, (b) high magnification 500×

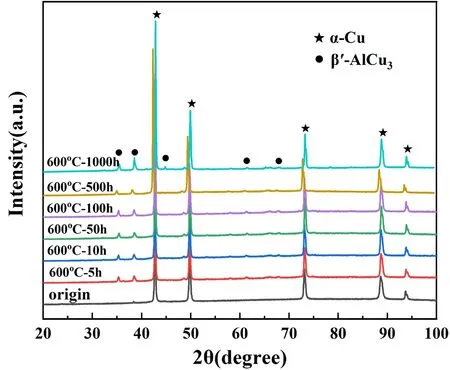

铜铝聚苯酯涂层600 ℃等温氧化5、10、50、100、500、1000 h 后的物相XRD 谱图如图4 所示,结果表明喷涂态和氧化后涂层的主要相组成是α 相和β'相,随氧化时间的增加,涂层中的α 相和β'相的峰强逐步增加,主要是由于氧化时间增加导致固溶体的生成增加,且没有其他相的特征峰显现。其中α 相是基于Cu 的固溶体,β'相是基于AlCu3的固溶体[10]。喷涂态涂层和氧化后涂层的XRD 衍射峰基本相同,且没有检测到CuO 和Al2O3的特征峰。

图4 涂层XRD 谱图Fig.4 The XRD patterns of coatings

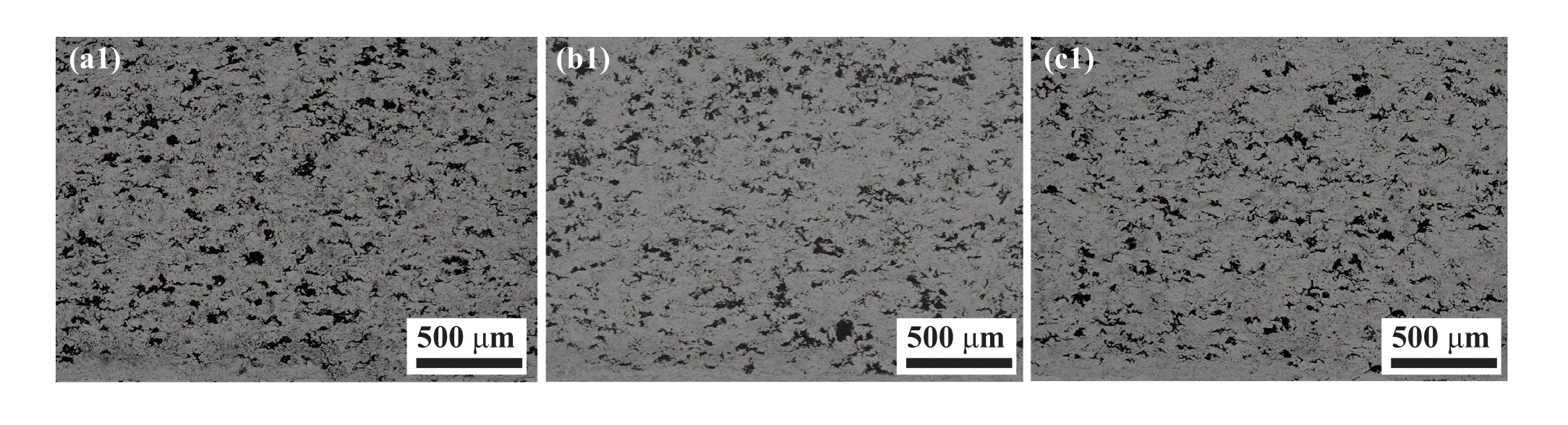

600 ℃下氧化不同时间后涂层的显微组织如图5 所示。涂层模拟工况的温度 ( 600 ℃) 高于聚苯酯的分解温度,且国外产品手册中提及聚苯酯的烧除工艺是540 ℃保温2 h 或者435 ℃保温8 h,所以在模拟工况下铜铝聚苯酯涂层中的聚苯酯在600 ℃下自然被烧除。图5 (a1) ~ 5 (f1) 是氧化后涂层50 ×下的组织形貌。相比喷涂态涂层,氧化后的涂层组织均呈现出不同程度的收缩,涂层孔隙周围以及喷涂堆叠层残留的缝隙均显现了部分氧化产物,这主要是由于在600 ℃的温度下,涂层中的聚苯酯会发生熔化变形、分解收缩[11],金属骨架组分刚性大但也会相应的发生不同程度的收缩;聚苯酯收缩后,空气中的氧就会沿着涂层收缩的孔隙通道首先氧化孔隙周围的金属相,这也解释了孔隙边缘产生了氧化产物。图5 (a2) ~(f2) 是氧化后涂层500 ×下的组织形貌,不同氧化时间涂层的组织结构变化较小,其孔隙边缘具有非连续均匀的钝化膜,钝化膜的生成可有效防止氧元素向涂层组织内部扩散,是涂层抗氧化的主要作用机理,涂层大气环境下长时间服役性能好。

图5 氧化后涂层显微组织: (a1) (a2) 600 ℃-5 h;(b1) (b2) 600 ℃-10 h;(c1) (c2) 600 ℃-50 h; (d1) (d2) 600 ℃-100 h;(e1) (e2) 600 ℃-500 h;(f1) (f2) 600 ℃-1000 hFig.5 Microstructure of coatings after oxidation: (a1) (a2) 600 ℃-5 h, (b1) (b2) 600 ℃-10 h,(c1) (c2) 600 ℃-50 h, (d1) (d2) 600℃-100 h, (e1) (e2) 600 ℃-500 h, (f1) (f2) 600 ℃-1000 h

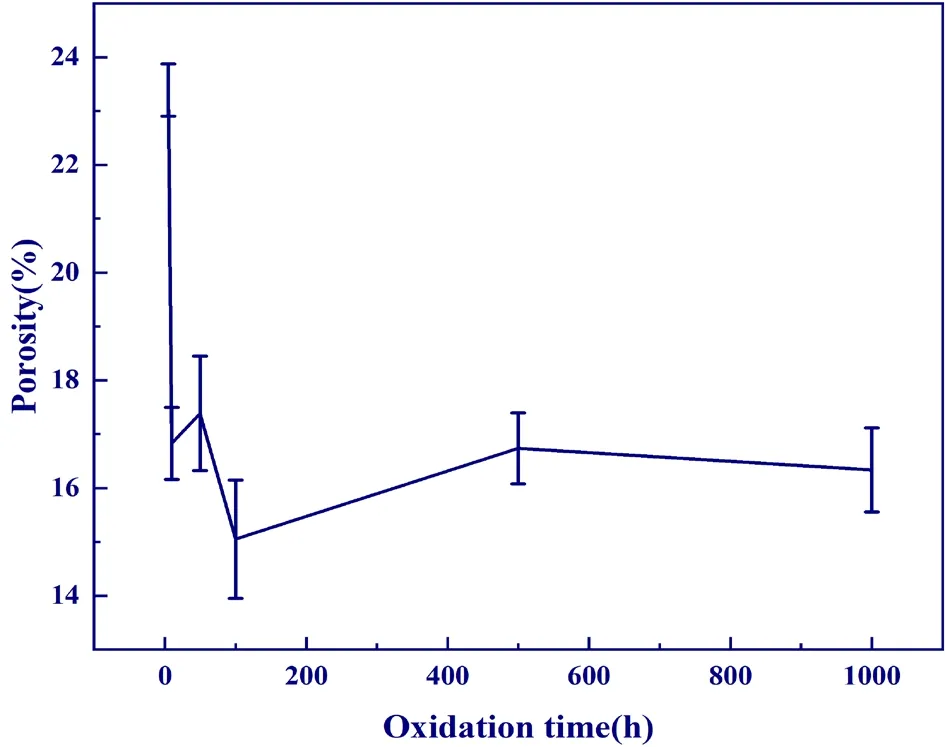

图6 是不同氧化时间涂层的孔隙率变化图。涂层孔隙率随着氧化时间的增加而降低,在100 h达到孔隙率最低点,随后随着时间的延长,涂层孔隙率有小幅增加,氧化10 h~1000 h 后的涂层孔隙率基本维持在15 % ~ 17 %水平,较氧化5 h 后的涂层孔隙率 ( 23 % ~ 24 % ) 有明显降低。结果表明涂层在600 ℃高温氧化烧结10 h 后就发生了较为明显的孔隙收缩现象,是由于大颗粒聚苯酯被烧除后,CuAl 金属骨架的支撑力度不足,发生了涂层内部分骨架组分的坍塌,造成了孔隙的收缩。

图6 氧化后涂层的孔隙率变化Fig.6 Change in porosity of coatings after oxidation

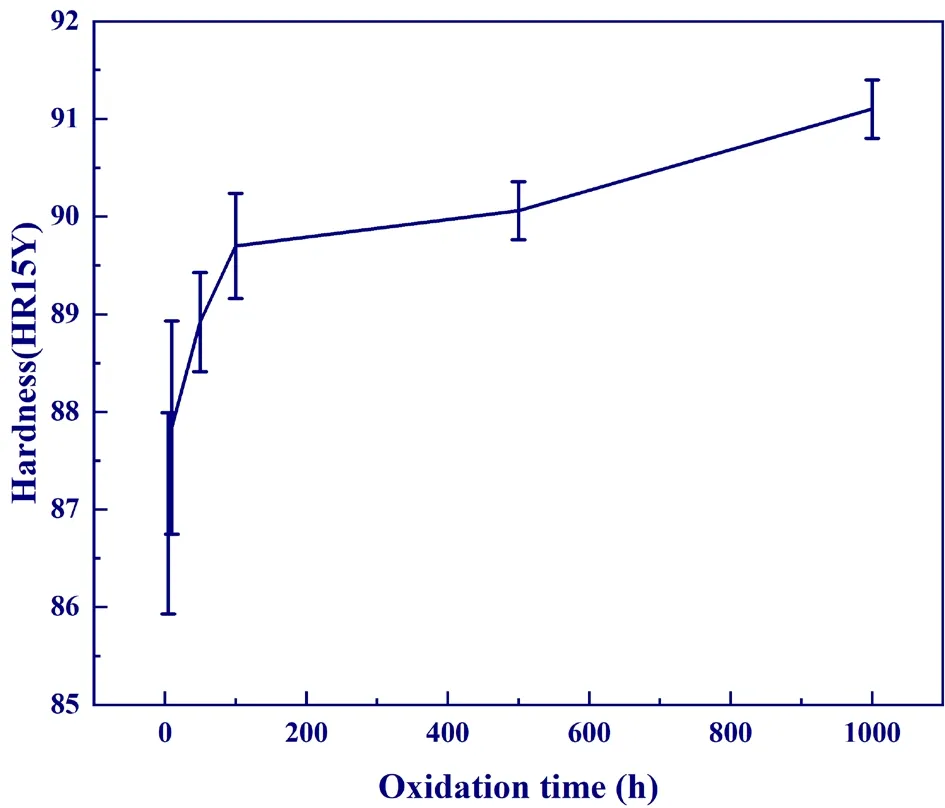

2.2 涂层硬度表征

不同氧化时间的涂层硬度变化如图7 所示。涂层硬度随着氧化时间的延长不断升高,涂层硬度主要取决于组织结构。因聚苯酯被烧除,铜铝聚苯酯涂层在600 ℃下氧化5 h ~ 1000 h,其组织在烧结作用下发生了收缩,孔隙率降低;涂层相结构相对稳定,但存在一定程度的氧化,氧化物的增长通常会引起涂层硬度增加。因此,涂层中的铜铝骨架在长时间高温烧结作用下会引起涂层内部孔隙收缩,涂层硬度升高[12]。

图7 氧化后涂层硬度变化Fig.7 Change in coating hardness after oxidation

2.3 涂层摩擦磨损性能表征

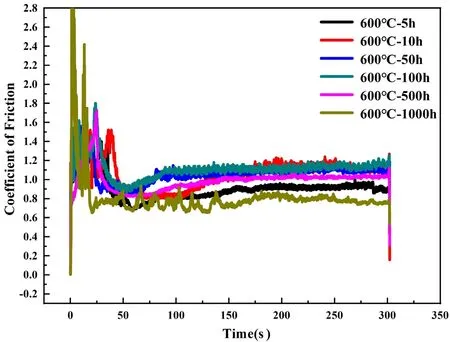

氧化后涂层与GH 4169 对磨副的干摩擦试验在600 ℃下的实时摩擦系数如图8 所示。从图可以观察到,涂层起初经历了不稳定跑和阶段,涂层摩擦系数迅速上升,这是由于对磨副与涂层刚接触上,磨损轨迹尚未形成,磨损阻力大;而后涂层摩擦系数迅速下降,涂层骨架脱落的大颗粒在对磨副的碾压和研磨下变成碎屑,磨损得到缓和,使得摩擦系数得到回落[13];最后趋于稳定,这是由于在磨损行程内磨损轨迹基本形成,摩擦阻力变小[14],磨损过程基本在100s 内趋于稳定。600 ℃氧化5 h 涂层的摩擦系数维持在0.9 左右;氧化10 h~500 h 涂层的摩擦系数稳定维持在1.0左右;氧化1000 h 涂层的摩擦系数最低,稳定维持在0.8 左右,这主要是涂层中的Cu 的氧化产物含量相对较高,起到了一定的减磨润滑作用。

图8 涂层实时摩擦系数Fig.8 Real time friction coefficient of coating

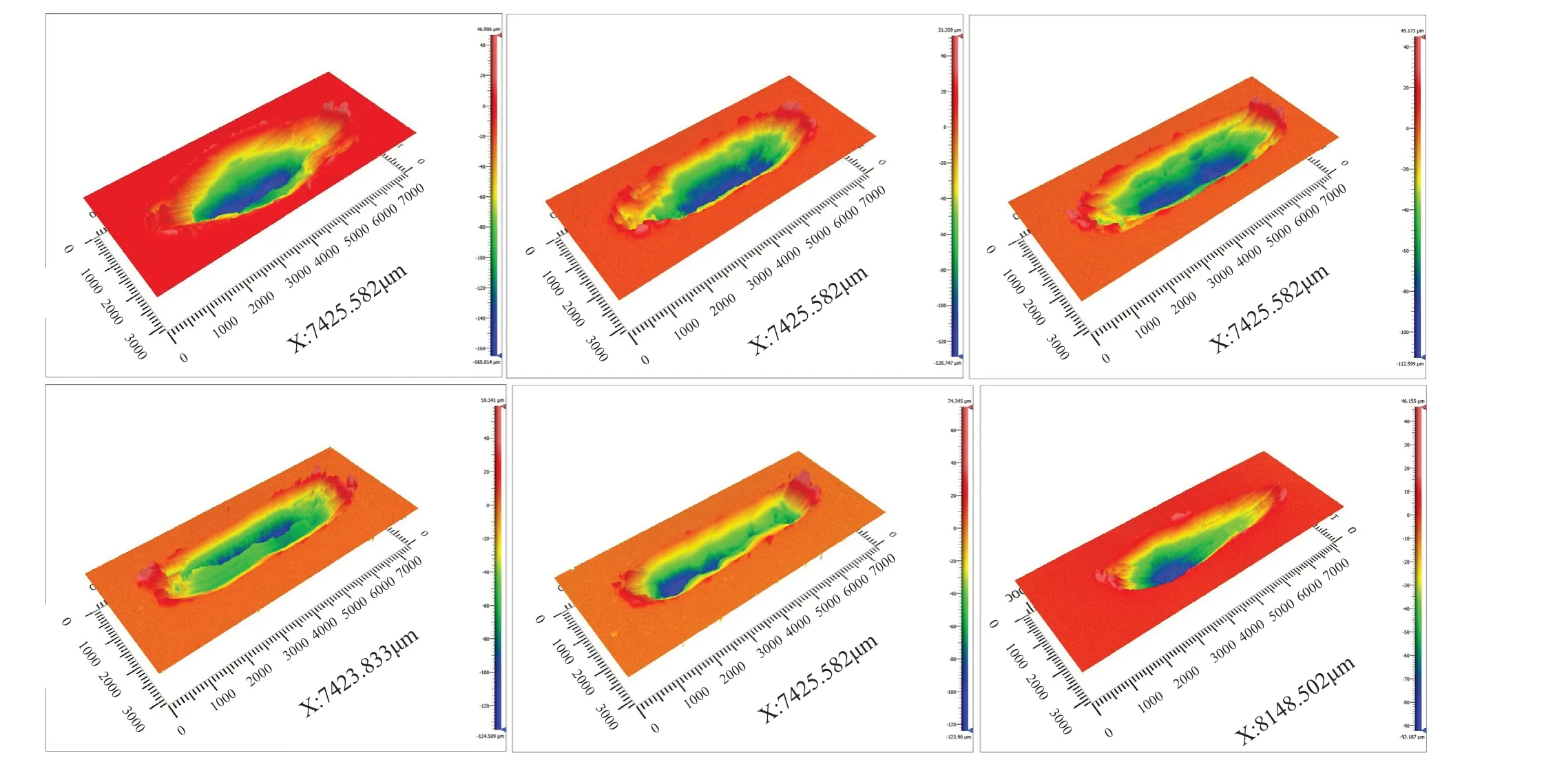

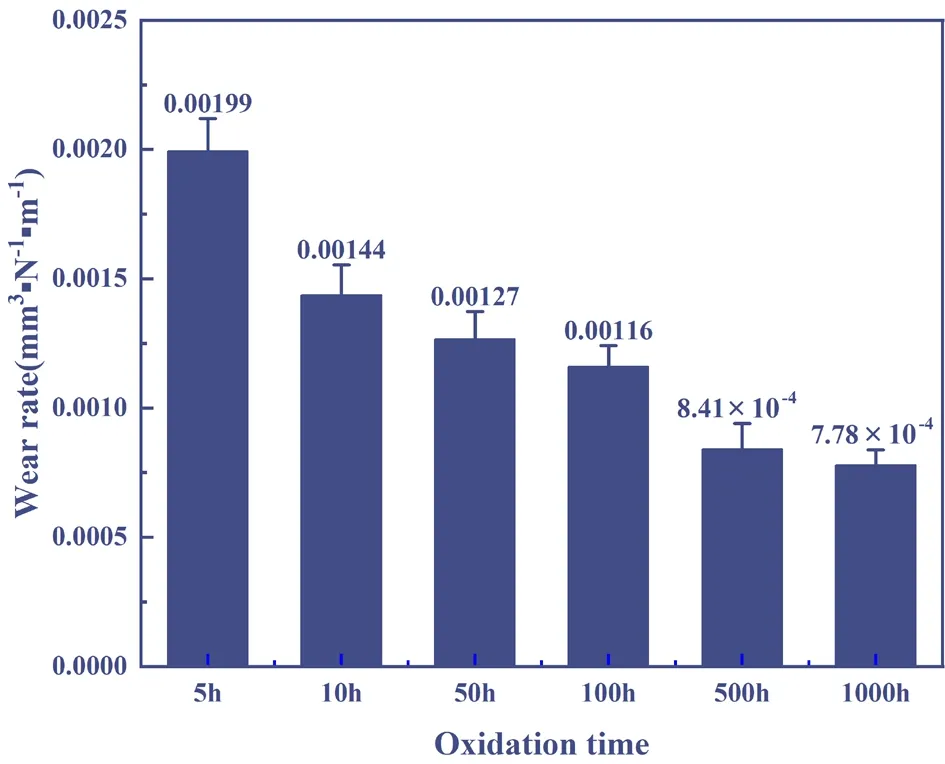

采用白光干涉仪扫描涂层磨损轨迹,观察磨损表面形貌,3D 形貌如图9 所示。氧化后涂层的磨损轨迹均出现了明显的凹坑,涂层呈现出不同的长度、宽度和深度,计算了涂层的磨损体积和体积磨损率,如图10 所示。涂层体积磨损率随氧化时间的增加而减小,与涂层硬度成反比关系,说明硬度是影响涂层耐磨性的关键因素。600℃氧化5、10、50 及100 h 后涂层的体积磨损率在0.00116 mm3·N-1·m-1~ 0.00199 mm3·N-1·m-1,600℃氧化500 h 和1000 h 后涂层的体积磨损率降低一个数量级,二者较为接近,分别为8.42×10-4mm3·N-1·m-1和7.78×10-4mm3·N-1·m-1。综上,说明氧化时间达到一定时间后,涂层的烧结硬化不会发生继续,但氧化会随着时间延长继续发生。

图9 600℃模拟工况下涂层磨损后3D 形貌: (a) 600 ℃-5 h; (b) 600 ℃-10 h;(c) 600 ℃-50 h; (d) 600 ℃-100 h; (e) 600 ℃-500 h; (f) 600 ℃-1000 hFig.9 3D morphology of coating after wear under simulated working conditions at 600 ℃: (a) 600℃-5h,(b) 600 ℃-10 h, (c) 600 ℃-50 h, (d) 600 ℃-100 h, (e) 600 ℃-500 h, (f) 600 ℃-1000 h

图10 涂层体积磨损率Fig.10 The volume wear rate of coatings

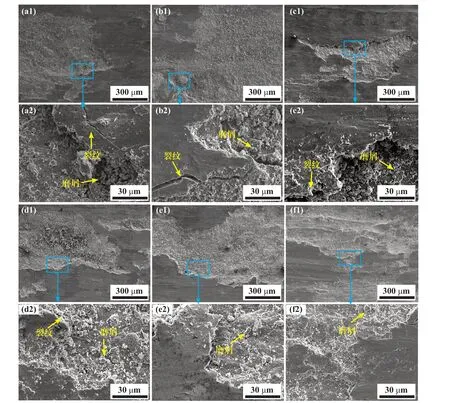

图11 是不同氧化时间的涂层的磨损微观形貌。图11 (a1、a2) 、图11 (b1、b2) 、图11 (c1、c2)和图11 (d1、d2) 分别是氧化5、10、50 和100 h后涂层磨损表面的微观形貌,磨损轨迹表面分布着两种不同状态的特征区域,一种是在外加载荷的作用下,涂层表面发生明显的材料去除,有大量的细颗粒碎屑和少量块状碎屑;由于接触区域内涂层磨屑的不断脱落变成磨粒,在法向作用力下磨粒被压入摩擦表面,通过滑动摩擦力带动磨粒对磨损表面产生挤压、犁沟、剪切以及微切削,使得涂层不断剥落,生成磨屑而加剧了磨损情况,该区域磨损机理主要为磨粒磨损[15]。另一种是随着周期性的滑动磨损的进行,对磨区域产生较大的变形和应力,材料的断裂韧性达到极限,磨损材料因疲劳断裂形成裂纹,材料磨损剥落将持续在裂纹边缘发生[16]。

图11 涂层磨损后微观形貌: (a1) (a2) 600 ℃-5 h;(b1) (b2) 600 ℃-10 h;(c1) (c2) 600 ℃-50 h;(d1) (d2) 600 ℃-100 h;(e1) (e2) 600 ℃-500 h;(f1) (f2) 600 ℃-1000 hFig.11 Microscopic morphology of coating after wear: (a1) (a2) 600 ℃-5 h, (b1) (b2) 600 ℃-10 h,(c1) (c2) 600 ℃-50 h, (d1) (d2) 600 ℃-100 h, (e1) (e2) 600 ℃-500 h, (f1) (f2) 600 ℃-1000 h

图11 (e1、e2) 、图11 (f1、f2) 分别是氧化500 h 和1000 h 后涂层磨损表面的微观形貌,图11 (e) 和图11 (f) 中具有上述磨粒磨损和疲劳磨损的特征,因此这两种涂层的磨损机理主要为磨粒磨损、氧化磨损以及疲劳磨损。在外加载荷的作用下,涂层表面反复被碾压,其表面已经形成致密的膜层,大量的磨粒被排出磨损轨迹,磨损区域内表面光滑,有明显的凹坑和涂层剥落,沿摩擦方向有细微的划痕,膜层在润滑和保护磨损的轨道方面起着重要的作用,但该区域边缘表层却在循环接触应力的作用下,表面材料因疲劳而慢慢剥落,依旧会不断生成磨屑,但减缓了磨损的发生,该区域主要是氧化磨损[17]。因此这两种涂层的磨损机理主要为磨粒磨损、氧化磨损以及疲劳磨损。

3 结论

(1)团聚复合工艺制备的铜铝聚苯酯复合粉末可有效避免粉末中聚苯酯的喷涂烧损,经大气等离子喷涂制得的涂层中聚苯酯及孔隙分布均匀。

(2)涂层的主要相组成是α 相 (Cu 的固溶体)和β'相 (AlCu3的固溶体) ,涂层氧化是从孔隙边缘发生的,涂层表现出优异的抗氧化性能;孔隙的存在会使涂层所受到的压应力向周围分散,可以起到分散应力的作用;孔隙率越高,硬度越低。

(3)磨损2 min 基本达到稳定磨损阶段,600 ℃氧化5 ~100 h 涂层的摩擦系数稳定维持在0.8~1.1 之间,体积磨损率在0.00116 mm3·N-1·m-1~0.00199 mm3·N-1·m-1;600 ℃氧化500 h 和1000 h 涂层的摩擦系数分别为1.0 和0.7,体积磨损率分别为8.42×10-4mm3·N-1·m-1和7.78×10-4mm3·N-1·m-1,长时间氧化下的氧化膜起到了减磨润滑作用。

(4)600 ℃氧化5 ~ 100 h 涂层在600 ℃下的磨损机制主要是磨粒磨损和疲劳磨损;600 ℃氧化500 h 和1000 h 涂层在600 ℃下的磨损机制主要是磨粒磨损、氧化磨损和疲劳磨损。