基于ANSYS Workbench的某车载雷达天线结构力学分析

濮赞泉,陶 俏

(中国船舶集团有限公司第八研究院,南京 211153)

0 引 言

天线系统作为车载雷达的核心组成部分,负责信号的发送和接收[1],如何在满足性能指标、安全性和机动性的条件下做到重量轻、刚强度高一直是天线结构设计的重点。车载雷达在运输和工作姿态下须要克服各种恶劣环境,包括风载荷、运输颠簸等,由此带来的振动和冲击会引起结构变形,造成天线指向偏差,严重的会影响雷达系统的性能指标[2],所以必须在设计阶段对天线结构在多种载荷、振动和冲击作用下的响应进行精准的分析研究,以保障其结构的安全性和可靠性,将其对天线性能的影响控制在可接受范围内。

本文以某车载雷达天线为例,运用有限元软件对其在不同工况下的结构响应进行了仿真分析,得到了该天线系统的固有频率、振型以及在对应工况下的应力应变云图,并以此为依据评判恶劣工况下结构设计的可行性。

1 有限元模型

1.1 模型简化

该车载雷达天线系统主要由升降杆和天线舱两部分组成,运输姿态下升降杆收回,工作姿态下升降杆升起。整个系统包含众多部件,且各部件间存在较为复杂的连接关系,因而须要在确保计算精度的条件下对模型进行简化,不考虑细小部件、过渡圆弧、微小的凸台和孔、浅槽等结构特征对整体结构刚强度以及振动与冲击性能的影响,重点对天线结构进行力学分析计算。图1为简化后的模型。

(a)运输姿态 (b)工作姿态

图2 网格划分

1.2 材料选择

天线舱反射面和蒙板材料为5A05铝合金,舱体骨架由Q345钢方管焊接而成,天线舱安装法兰、升降杆以及载车平台底板材料均为Q345钢,主要性能参数见表1。

表1 材料参数

1.3 网格划分

将简化后的天线结构模型导入ANSYS Workbench,赋予材料,进行网格划分。网格划分的优劣将直接影响计算结果的准确性,网格划分得越细,其计算结果越精确,但同时计算效率也会降低,并可能引起网格畸变,造成计算结果偏差,因而须要根据模型结构特点,选择尺寸合适的网格尺寸。本文采用尺寸控制法,通过Element Sizing选项来设置单元尺寸,对可能造成应力集中的位置进行网格细化处理,最终有限元模型网格数量为3 656 638,平均质量为0.73,满足计算要求。

2 结构力学特性分析

2.1 工作姿态下静力学分析

该雷达天线系统在工作姿态下受到的静载荷主要包括自重和风载荷,其中自重载荷包括升降杆、天线舱及内部设备重量。作用在天线系统上的风载荷可以用下式计算[3]:

F=CFqA

(1)

式中:CF为风阻系数,与结构形状及雷诺数有关,参考同类型设备取1.41[4];q为动压,其大小与空气密度有关,在标准大气压下,当温度为15℃时,一般取q=1/16 v2;v为风速,取极限风速35 m/s;A为天线的特征面积。

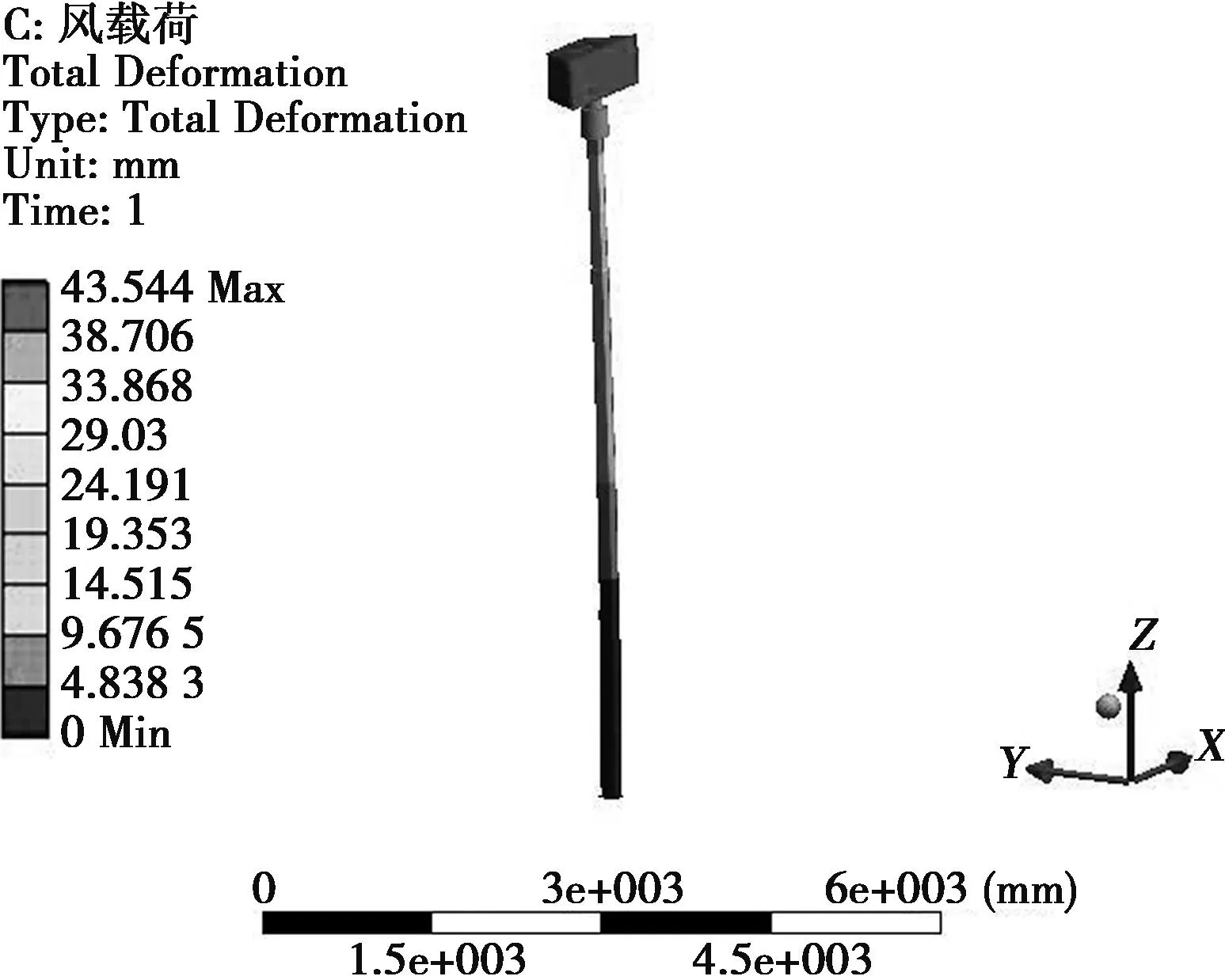

将上述载荷同时作用在天线结构模型上,进行静力学仿真,其应力应变云图如图3所示。

(a)变形云图

仿真结果表明:天线在自重、风载荷共同作用下,最大应力为43.8 MPa,满足材料强度要求,能保证在最恶劣的工况下不被破坏。

天线系统在自重、风载荷共同作用下,顶部的最大偏移量为44.3 mm。在工作姿态下,天线系统顶部的偏移由两部分叠加而成:一是其在自重和风载荷共同作用下升降杆本身的刚性变形;二是由于升降杆各杆体之间存在结构间隙,各节杆体间隙累积引起的最大偏移量。升降杆在设计过程中每节杆体之间的理论间隙为0.8 mm,经计算得出由升降杆每节杆体之间间隙引起的顶部偏移为17.2 mm,最大总偏移量为61.5 mm,满足最大偏移量不超过200 mm的设计要求。

2.2 模态分析

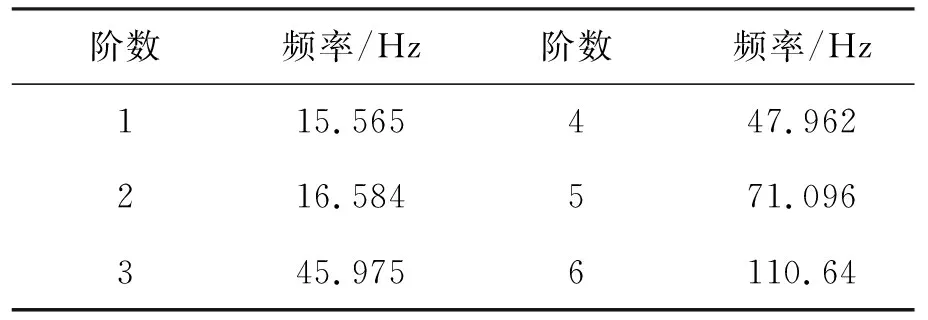

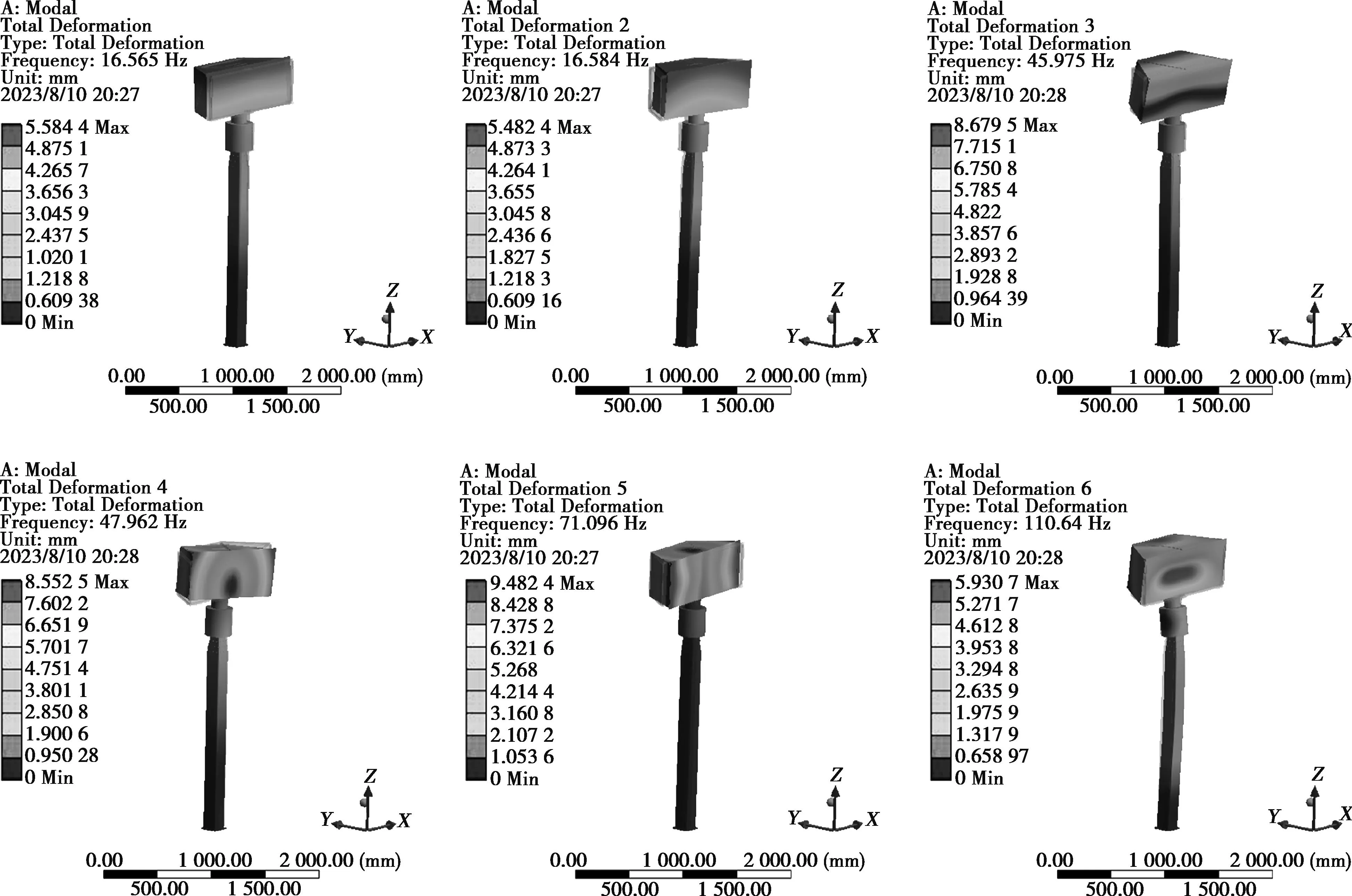

固有频率和振型反映结构的振动特性,是动态荷载结构设计中的重要参数,是开展动力分析的基础,结构件在外荷载作用下产生的的应力和形变都与振动时的频率和振型相关[5]。为避免共振导致天线结构因应力过大损坏,有必要对系统进行模态分析,以确定系统的固有频率和振型。通过仿真得到天线系统前6阶的固有频率如表2所示,前6阶振型如图4所示。

表2 天线系统前6阶固有频率

图4 天线系统前6阶振型

仿真结果表明:该天线系统前2阶固有频率在16 Hz左右,不在载车平台的主要共振频率内,结构设计上避免了共振现象的发生。

2.3 运输姿态下仿真分析

2.3.1 运输姿态下振动分析

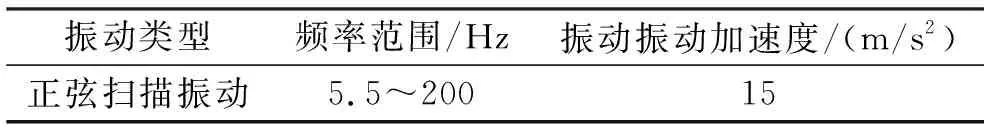

根据设计要求,车载雷达在运输姿态下应能承受表3的振动条件而不破坏。

表3 振动条件

经数值仿真分析,在该振动条件下,天线最大变形为0.88 mm,最大应力为82.05 MPa,出现在天线舱体与升降杆的连接处附近,满足刚强度设计要求,应力分布如图5所示。

图5 振动工况下应力分布云图(3σ)

2.3.2 运输姿态下冲击分析

当车载雷达在运输过程中受到动态冲击时,在惯性力的作用下,其结构会产生冲击响应和物理变形,为确保天线结构在突然外力和冲击载荷作用下的可靠性与抗冲击性,根据国军标要求,冲击条件如表4所示。

表4 冲击条件

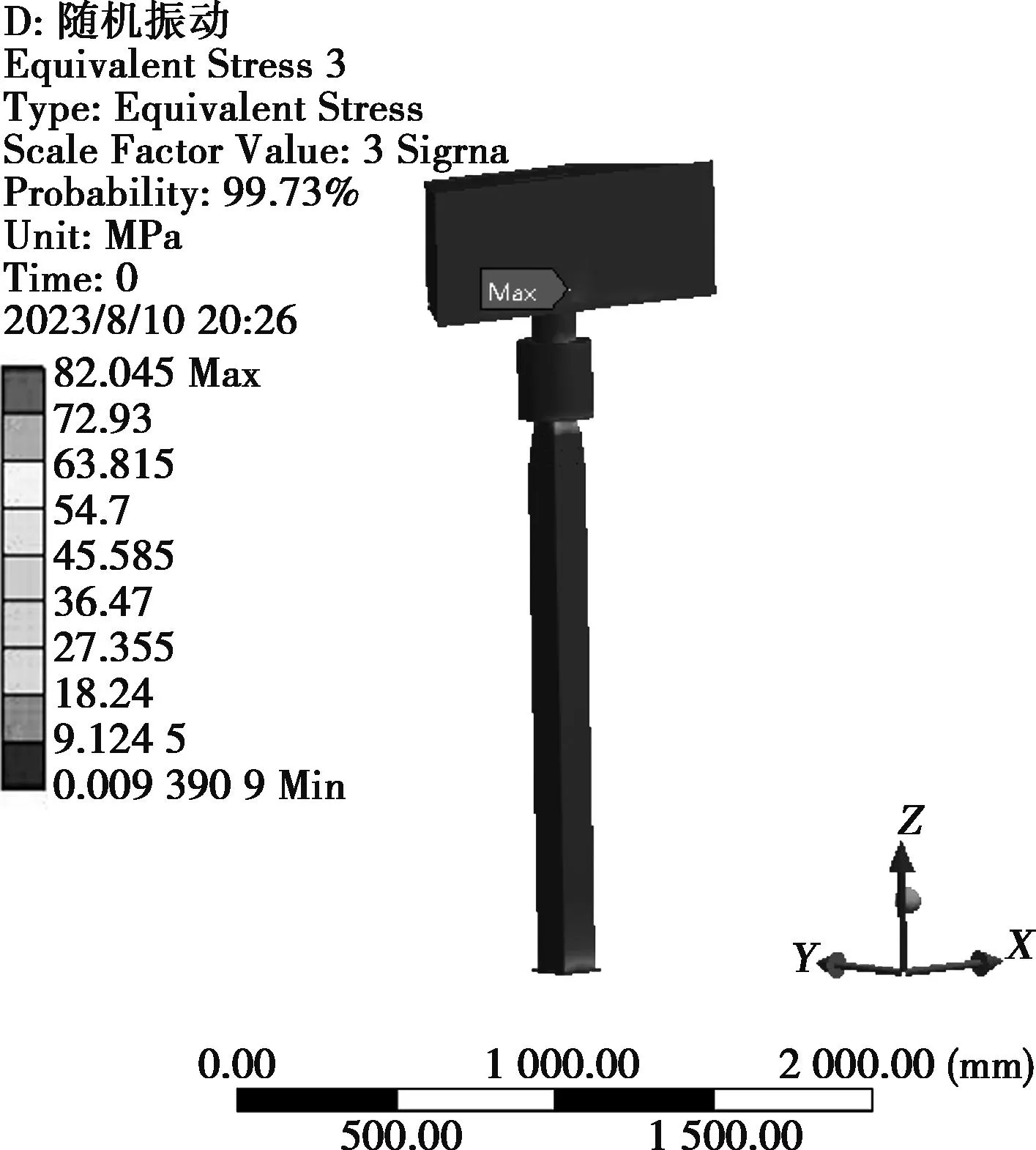

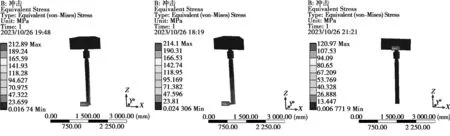

对天线结构分别施加X、Y、Z方向的冲击载荷。在X方向冲击作用下,天线结构最大变形为13.49 mm,应力在升降杆与载车平台连接处达到最大,最大应力为212.89 MPa,小于杆体材料Q345钢的屈服强度;在Y方向冲击作用下,天线结构最大变形为13.54 mm,应力在升降杆与载车平台连接处达到最大,最大应力为214.1 MPa,小于杆体材料Q345钢的屈服强度;在Z方向冲击作用下,天线结构最大变形为1.89 mm,应力在天线舱体与升降杆的连接处达到最大,最大应力值为120.97 MPa,小于安装法兰材料Q345钢的屈服强度。根据仿真结果,各向应力最大值均小于材料屈服强度,天线结构在该冲击条件下不会发生破坏,满足设计要求。图6、图7分别为冲击作用下的应力分布和变形云图。

(a)X向 (b)Y向 (c)Z向

(a)X向 (b)Y向 (c)Z向

3 结束语

本文以某车载雷达天线系统为研究对象,基于ANSYS Workbench有限元软件,对天线结构在不同工况下的力学特征进行了研究。仿真结果显示:该天线结构在瞬时12级风载荷和重力载荷作用下,其天线舱顶部的最大横向偏移量为61.5 mm,最大应力为43.8 MPa;在振动载荷作用下,天线结构最大变形为0.88 mm,最大应力值为82.05 MPa;在X、Y、Z三个方向冲击载荷作用下,最大应力为214.1 MPa,最大变形为13.54 mm。研究结果表明该天线结构设计可行,整体刚强度较好,满足设计要求,为后续进一步改进优化提供了参考。