镍箔/Q235钢爆炸焊接试验研究

谢兴华 徐孟犇

(1安徽理工大学化学工程学院;2安徽理工大学土木建筑学院 安徽淮南 232000)

爆炸焊接作为一种特殊的焊接技术,利用炸药爆炸产生的巨大能量,驱动复板与基板发生高速碰撞,使两者之间形成冶金结合。相较于其他焊接技术,爆炸焊接的显著特征在于能对许多物理性能差异巨大的材料达到优良的焊接效果[1]。爆炸焊接生产的金属复合材料不仅可以满足各种应用环境,而且能够节约贵重的金属材料,降低制造成本,已广泛应用于多个工业领域[1-2]。

Q235钢具有高强度、高硬度和高耐磨性等良好的机械性能,镍及其合金因其卓越的耐腐蚀性能、工艺性能和物理性能而备受青睐,此外,它们还拥有独特的记忆性和电磁学等功能类性能。在酸性和碱性环境下,镍及镍合金表现出卓越的耐蚀性,此外,由于其容易进行冷加工,因此在板式换热器、制碱和石油化工等领域得到了广泛的应用。在核反应堆工程中,换热器等设备为避免应力腐蚀,国外通常采用高镍合金Inconel 600等材料来代替1Cr18Ni9Ti不锈钢。由于金属复合材料能够结合两种金属各自的优点,补充缺点,极大的改善了单一的材料性能,镀镍钢在高性能电池罐体、耐腐蚀性化工容器等领域具有广泛的应用前景。然而,因镍是重要的有色金属,其价格相对昂贵,在一定程度上限制了其使用。作为一种功能涂层材料,经济与高效是评价其应用前景的两个重要因素。目前化学镀镍,电镀镍[3]等技术都在尝试获得镀镍材料。然而,这些制备出来的涂层存在光亮度差、具有腐蚀点、厚度不均匀等缺点。传统工艺实现高熔点和高质量金属涂层仍然是个具有挑战性的任务,金属箔的爆炸焊接(explosive welding of metal foils,EWMF)的出现解决了这一问题。EWMF可以看做是一种特殊的涂覆过程,它是在炸药爆炸后的能量的驱动下,通过高速平行撞击,在两个金属表面上的几个原子层内形成等离子体,使两侧的金属表面建立起原子间的结合力,从而产生涂层。在局部高温高压下,由于熔融的瞬时性,金属结合面处产生高温融化后而又快速冷却,可以抑制大规模熔融区的产生,从而达到冶金结合的目的。

1试验材料与方法

1.1试验材料

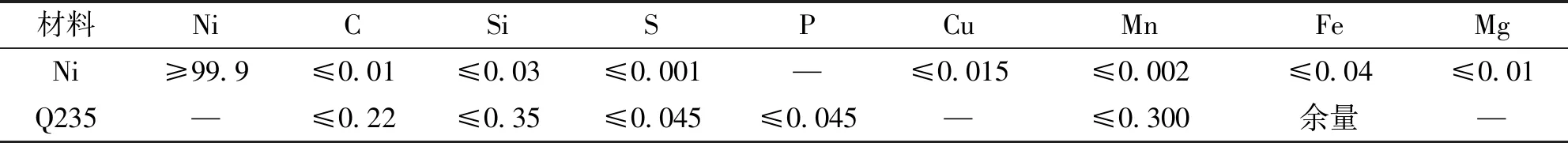

选用镍箔作为复板,Q235钢为基板,为了避免边界效应的影响,使用的镍箔的长和宽都要大于基板,基复板化学成分的质量分数和具体焊接参数如表1和表2所示。

表1 镍箔和Q235钢化学成分(质量分数%)

表2 镍箔和Q235具体焊接参数

表3 基板和复板材料参数

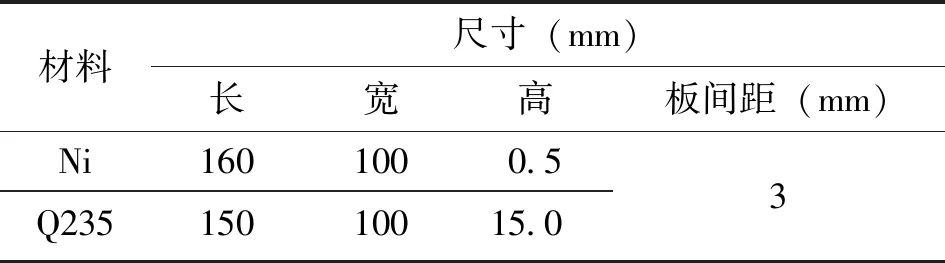

为了保证炸药密度的均匀性以及提高炸药的利用率[4],采用厚度为12 mm的铝制蜂窝板作为炸药药框,将其放置到焊接组件顶端,起爆方式为采用短边中心方式起爆。在爆炸焊接过程中,由于金属箔片的易碎性,在爆炸焊接过程中,高速碰撞容易在金属箔中产生起皱、裂纹和空洞等不良缺陷。为了保护镍箔避免烧蚀以及降低冲击载荷破坏,在镍箔上表面放置一个由1 mm厚的铝板和3 mm厚的PVC板作为缓冲结构。

1.2试验方法

爆炸焊接试验过程采用平行放置法,选用低爆速乳化炸药进行爆炸焊接,基复板间隙为3 mm。进行焊接试验前,用砂纸将基复板内表面打磨干净,倒上无水乙醇进行清洗,并将爆炸焊接组件放置在在球形罐的台面上。爆炸焊接结构图如图1所示。

图1 爆炸焊接结构图

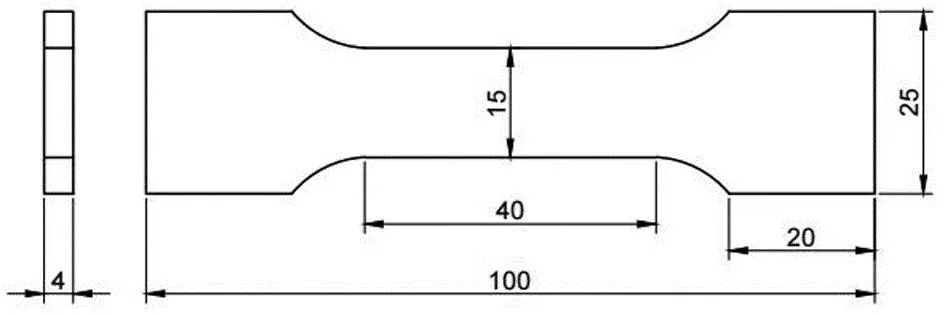

图2 拉伸试样示意图

爆炸焊接结束后,将爆炸焊接后的Ni/Q235复合材料用线切割机沿着爆轰波传播的方向切割金相样品。打磨抛光后,采用扫描电镜SEM(Talos F200i)观察结合界面的波形形貌;利用能谱分析EDS得到结合界面处的元素分布及组成;采用电子万能试验机(GNT600)表征力学性能。

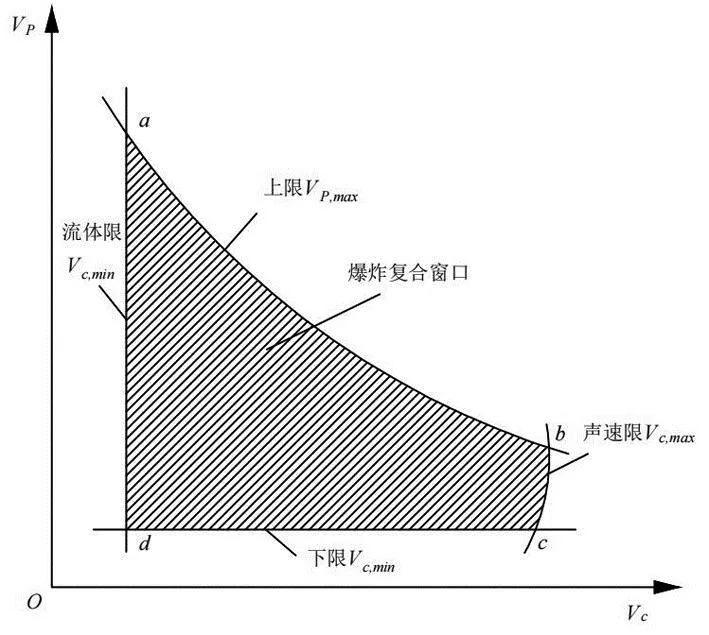

2爆炸焊接窗口

为了确保焊接质量的优良,必须精选适宜的焊接工艺参数。爆炸焊接的主要参数包括碰撞速度、动态碰撞角以及碰撞点移动速度,这三者中任意两个便可组成爆炸焊接窗口。可焊行窗口如图3可示。

(1)

图3 可焊性窗口

式(1)中:vp为碰撞速度(m/s);β为碰撞角(°);vc为碰撞点移动速度。

2.1流动限的计算

爆炸焊接窗口的左边限是保证金属射流产生的最小焊接速度vc,σmin,其公式为:

(2)

式(2)中,Rm max为镍箔与Q235钢中最大的抗拉强度,Pa,取405×106;ρmin为镍箔与Q235钢中的最小密度,kg/m3,取7850。由式(1)计算得vc,σmin=1015.80 m/s。

2.2声速限的计算

爆炸焊接窗口的右边限产生金属射流的极限碰撞点移动速度:

vc,max=min(c1,c2)(3)

式(3)中:c1,c2分别为镍箔和Q235钢的材料声速,利用式(3)计算可得vc,σmax=5630 m/s。

2.3碰撞速度下限的计算

当基复板为同种焊接金属时,复板最小碰撞速度公式为:

(4)

式(4)中:Rm为金属的抗拉强度,Pa;ρ为金属的密度,kg/m3。

当基复板为异种焊接金属时,复板最小碰撞速度为:

(5)

pmin=max(0.5ρ1vp,min1c1,0.5ρ2vp,min2c2)

(6)

式(5)~(6)中:ρ1和ρ2分别为镍箔与Q235钢的密度,kg/m3;vp,min1和vp,min2分别为镍箔与Q235钢的碰撞速度下限,m/s;pmin为两者间最小碰撞压力,Pa。联立(5)、(6)算得vp,min=220.32m/s。

2.4碰撞速度上限的计算

复板碰撞速度上限为:

(7)

式(7)中,N为经验系数,取0.1;Tm为复板镍箔的熔点,℃;λ为复板镍箔的导热系数,W/(m·℃);CP为复板镍箔的热容,J/(kg·℃);h为复板镍箔的厚度,m。

利用式(7)计算可得vp,max=1046.28 m/s。当碰撞速度小于1046.28 m/s,高于220.32 m/s时,焊接才会成功。

3试验结果与分析

3.1界面波形特征分析

采用上文的试验参数制备Ni/Q235复合板,用扫描电镜观察焊接界面处显微组织。

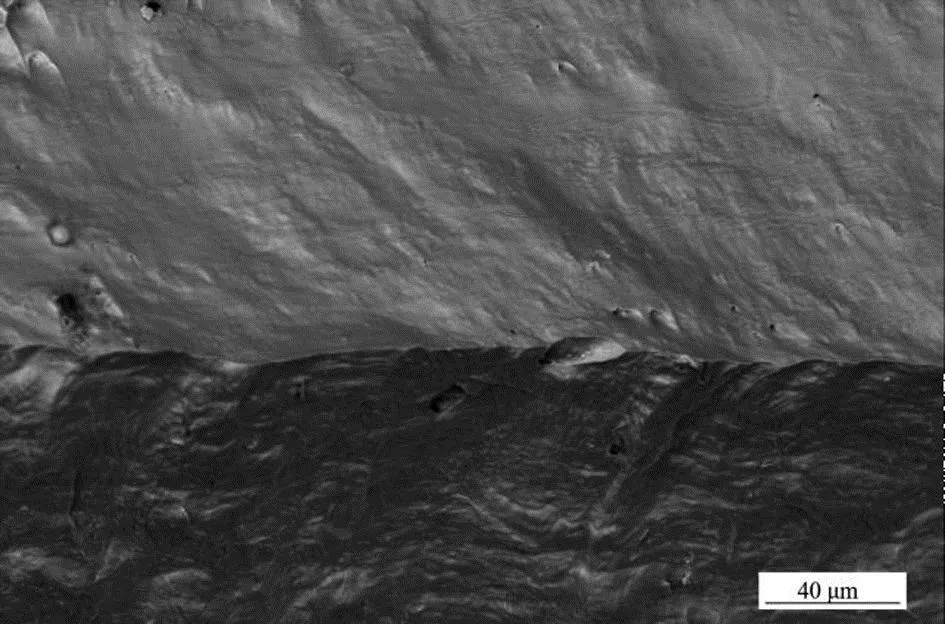

如图4所示,Ni/Q235结合界面呈现规则波状形貌,结合界面处未发现孔洞、裂纹等缺陷,表明Ni/Q235复合板有着良好的焊接质量。

图4 Ni/Q235焊接复合板结合界面波形形貌

如图5所示,Ni/Q235结合界面呈现出带有旋涡的波形结构,旋涡结构中包裹着熔化块,该结构的形成可能是由于结合界面产生的高温以及塑性变形共同导致的。熔化块中常存在着气孔和裂纹,但它使结合界面避免形成连续的熔化层,并且这种不连续的熔化层更有利于提高爆炸焊接复合板的结合强度。

图5 线扫描路径及波峰处的熔化区

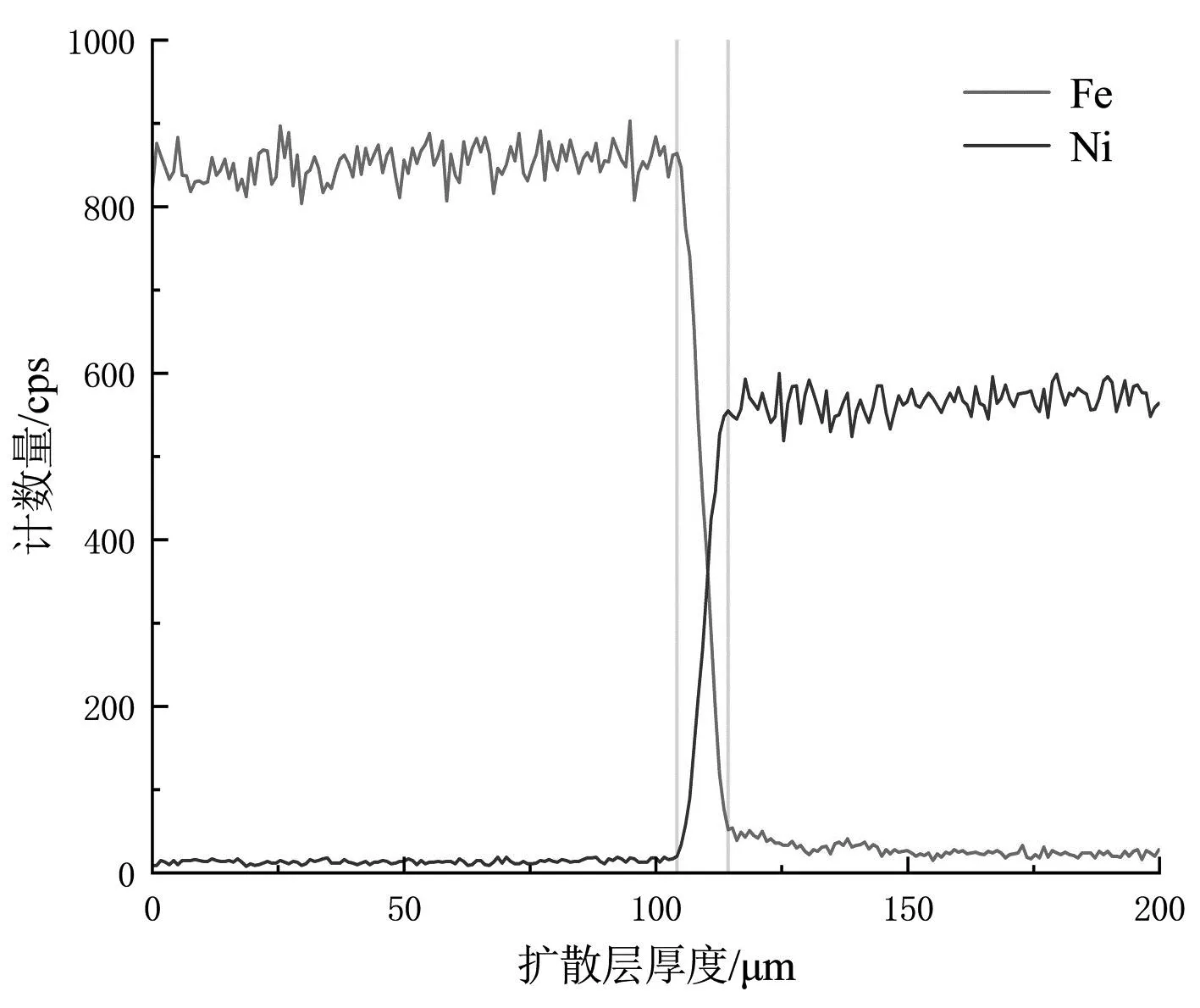

在Ni/Q235界面,复合板的元素组成发生了从Fe到Ni的突变,导致界面原子扩散过程中极易形成脆性金属间化合物。由于镍基高温合金中存在大量位错等缺陷以及界面附近有较高温度和较大应变速率,导致界面区域内出现应力集中而形成裂纹源。因此,除了对Ni/Q235钢过渡界面的微观形貌进行分析外,其是否产生脆性金属间化合物,也是评估界面结合质量的关键所在。经过EDS线扫描分析(见图6),发现Ni/Q235结合界面处出现了扩散现象,根据图6所示竖直细线的划分范围,可以推断出扩散层的厚度约为10μm。通过扫描电镜观察可知,未发现任何明显的阶梯状结构,因此金属间化合物的扩散并未形成这种坚硬而脆弱的金属间化合物。

图6 Ni/Q235界面处线扫描结果

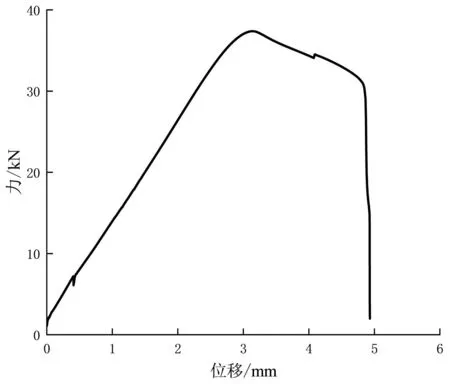

3.2力学性能分析

为验证复合板的焊接质量是否提高,使用万能试验机测试拉伸强度。拉伸曲线如图7所示。拉伸试验参照国家标准GB/T228-200《金属材料室温拉伸试验方法》,基板Q235钢和复板镍箔的抗拉强度分别为405 MPa和380 MPa。Ni/Q235钢复合板的抗拉强度约为623 MPa,高于式(8)的理论值,满足产品使用要求。

(8)

图7 Ni/Q235钢拉伸曲线

式中:Rm为复合板的抗拉强度,MPa;R1,R2分别为复板、基板的抗拉强度,MPa;d1和d2分别为复板、基板的厚度。将数值带入式(8),得到Ni/Q235复合板的抗拉强度理论值为397.5 MPa。

图8为Ni/Q235试件拉伸破坏后实物图。在试样经过抗拉测试后,Ni/Q235复合板结合界面未发生分离,这表明界面结合质量良好。经过拉伸测试后,利用SEM观察复合板界面的断口形貌,如图9所示。

图8 拉伸后试件

(a)Ni/Q235拉伸断口

拉伸断口呈明显的塑性变形,镍侧和钢侧断口表面均观察到表明韧性断裂特征的的韧窝,这也是试样拉伸强度较高的原因。从图9可以看出,结合界面处附近的镍侧断口出现出现河流状的解理断裂特征,该特征的出现是由于结合界面处形成了局部熔化区以及爆炸冲击导致的加工硬化。

4结论

(1)利用爆炸焊接技术得到的Ni/Q235复合板,结合界面呈规则的波形,具有不连续的熔化层,并且未观测到裂纹,孔洞等缺陷。

(2)SEM和EDS试验结果表明:复合板结合界面形成了明显的波形界面,且连接界面发生了一定的扩散,扩散层厚度大约为10 μm。

(3)Ni/Q235复合板的结合界面在拉伸试验后没有发生分离,复合板的抗拉强度相对于复合前的Q235钢板增加,复合板抗拉强度为623 MPa。拉伸断裂后,界面附近呈现韧性断裂。