聚烯烃管及其内穿插技术在油田的应用

张伟福,严长亮,魏 军,孔祥文,魏亚秋,刘 波

(中国石油集团工程材料研究院有限公司,陕西西安 710077)

0 引言

随着国内油田的不断开发,产油量增多的同时其产出物越来越多,综合含水量也不断增多,部分油田的产出物中硫化氢、二氧化碳以及氯离子的含量较高,显示出较强的酸性,在此情况下,油田用金属管道被腐蚀情况越来越严重,管道内壁被腐蚀后呈点状或者是串状,腐蚀较严重的地方则会形成穿孔,造成输送介质泄漏,如果治理不及时将会造成巨大损失。与金属管相比,聚烯烃管具有优良的耐腐蚀性能,因此在石油化工、市政建设、农业生产的应用越来越广泛[1-3]。

1 聚烯烃管

聚烯烃是聚乙烯、聚丙烯、聚1-丁烯及其他烯烃类聚合物的总称[4],聚烯烃管一般采用挤出成型的方法加工而成。油田用聚烯烃管主要作为金属管道的内衬修复和新建金属管道的内衬防腐,作为内衬用的聚烯烃管包括高密度聚乙烯(HDPE)管、耐热聚乙烯(HTPO)管、改性聚烯烃管和带阻隔层的聚烯烃(HBPE)管。油田用聚烯烃管性能优良:

(1)卓越的耐腐蚀性能。除少数强氧化剂外,可耐多种介质的侵蚀;无电化学腐蚀。

(2)长久的使用寿命。在额定温度、压力状况下,管道可安全使用50 年以上。

(3)优异的回弹性。管材韧性好,缩颈后的回弹性能强,保证了与基体的结合力。

(4)可靠的连接性能。管材热熔或电熔接口的强度高于管材本体,接缝不会由于土壤移动或在载荷的作用下断开。

HDPE(聚乙烯)管的最高耐热温度为60 ℃,但是稠油集输管道的运输温度较高,远远超过60 ℃,此时应该选用可承受温度较高的聚乙烯管道,如HTPO(耐热聚乙烯)管,其工作温度能够达到90 ℃,比HDPE 管的耐热性更好。部分油田冬天的温度低,井场原油输送都采用加热后再输送模式,井口出油温度一般在70 ℃,油田需根据现场条件选用合适的聚烯烃管。油田用内衬聚烯烃管应用范围见表1[5]。

表1 油田用内衬聚烯烃管应用范围

2 内穿插技术

内穿插技术最早在20 世纪80 年代,由日本和欧美等国开始系统研究,并逐步推广应用到地下管线的敷设和管道更新。国内在借鉴国外技术的基础上不断总结提高,内穿插技术逐步走向成熟、应用越来越广泛。

内穿插技术是将适合尺寸的聚烯烃管插入需要修复的旧金属管道内或新金属管道,利用金属管道的刚性和强度为承力结构,结合聚烯烃管的特点,形成复合结构,使穿插后的管道具备钢管和聚烯烃管的综合性能。内穿插技术利用聚烯烃管变形后能自动恢复原始物理形状的特性,配备专用设备施工。目前聚烯烃管插入金属管道的方式主要有两种:

(1)将聚烯烃管经专用U 形设备压缩后缩径,截面压缩后形成双U 结构,将聚烯烃管截面缩小约40%,在牵引力的作用下拉入钢制管道(图1)。聚烯烃管牵引到位后,借助于自身特性通过辅助压力使管径回弹恢复,形成牢固的管中管结构[6]。

图1 截面压缩的U 形内衬管

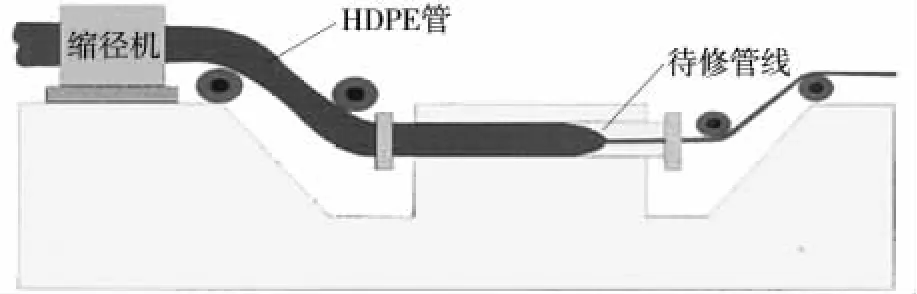

(2)用外径略大于待修复管道内径的聚烯烃管,在常温下使其通过缩径机,经过多级压缩后经牵引机穿插进入待修复管道内,待一定时间或辅助压力方式使其恢复原有直径,实现与旧管道内壁的过盈贴合,形成复合管道(图2)[7]。

图2 缩径穿管

内穿插技术在油田主要应用于现场非开挖修复钢制管线。非开挖施工就是以最小的地表开挖量来完成各种地下管线的铺设、更换、修复的工程施工技术。非开挖内穿插修复技术即结合非开挖和内穿插技术修复油田老钢制管线或已埋地新建钢制管线,提高管线的寿命(图3)。

图3 非开挖内穿插修复技术

非开挖内穿插修复技术的优势明显,主要体现在以下5 个方面:

(1)聚烯烃管的生产周期短、能快速供货,并且管道具有优秀的耐磨性和耐腐蚀性,管道修复后使用寿命大大延长。

(2)施工费用及施工工期方面,在线修复,无需全线开挖,施工难度小、施工时间短,投资费用低,修复一条旧管线的成本为新上管线综合成本的40%~50%。

(3)环境影响方面,占用土地少、植被破坏小,特别是涉及保护区等情况下优势明显。

(4)产量影响方面,修复快、投产快、产能影响小。

(5)维护方便,损坏后维修方便、快速。

3 聚烯烃管内穿插施工

聚烯烃管内穿插施工设备:①缩径机,用于暂时缩小聚烯烃管的直径;②牵引装置,用于牵引缩径后的聚烯烃管使其穿过待修复管线;③热熔焊机,采用热熔焊技术连接聚烯烃管,形成连续长度的聚烯烃管线。

(1)聚烯烃试样管段穿插:正式施工前,先用一段聚烯烃试样管段进行试穿插,目的是:①检查待修复管线的内径;②检查试样管段的外表面损伤情况,了解待修复管线的内表面状况;③确定摩擦阻力的大小。若试样管段受阻或外表面受损严重,需对管线内部进一步处理后再施工。

(2)聚烯烃管缩径穿插:将牵引机头部固定在聚烯烃管的头部,接好牵引缆绳。启动缩径机和牵引车,按照施工工艺中规定的速度使聚烯烃管匀速通过缩径机后进入待修复管线,并从另一端拉出,聚烯烃管长度要求大于目标管道,在完成穿插后两端要有伸出量,以防止聚烯烃管回缩,使其伸出长度稳定在300~500 mm,为后续恢复和端口处理使用。在施工时,应严格控制聚烯烃管段的应力大小,避免拉应力大于其拉伸屈服强度极限,造成内插管断裂的问题。

在整个穿插过程中,所需的拉应力与聚烯烃管的屈服强度、横截面积成正比关系:F=kσyA。其中,F 是拉应力,σy屈服强度,A 为内穿插管道的横截面的面积;k 为系数,由管道的收缩比和直径来确定。

在内穿插施工过程中,为保证聚烯烃管不被拉断,其最大拉应力不能超过其屈服强度的1/2。对于一定直径和收缩比的聚烯烃管最大允许壁厚由公式可计算。

聚烯烃管施工完毕后,由于其材料特性会恢复原有管径,管道内衬聚烯烃管的复原时间不得小于24 h。修复后的管道连通后进行分段试压验收或全线整体试压验收。对于设计压力较低的管道其试压介质可选择水或空气,对于设计压力较高的管道其试压介质宜选用水。

非开挖聚烯烃管内穿插修复工艺流程为:管线勘察探测→内衬管清理→管材焊接→操作坑开挖→断管、焊接变径→管线清洗→缩径、穿插内衬→管头连接→弯头连接→冲洗→试压。

4 结束语

近年来,聚烯烃管结合非开挖内穿插技术修复油田老旧钢制管线,有效降低了钢制管线腐蚀穿孔数量,避免腐蚀穿孔引发的油气泄漏、环境污染等安全环保问题,延长集输管线使用寿命,保障油田安全生产运行,提高油田总体开发效益。作为绿色的施工技术,非开挖内穿插技术的现场占用场地小、施工快速便捷,质量可靠,为油田管道腐蚀治理提供了新的技术发展方向。