关于无人行车防摇摆的探讨和改进

王苏平,潘恒韬,王 棚,沈 平,候方羊,吴文浩

(江西新钢南方新材料有限公司,江西新余 338000)

0 引言

目前国内冷轧厂生产线人工打包区均采用三级下发计划,操作工打印纸质计划,操作工指吊入位,人工纠偏,指吊工指挥天车按照之前选好的位置入库。传统人工打包作业中途可能遇到发货卷被压、抄卷工库内找卷找位、超出天车工作范围等情况,极大影响了生产线生产节奏,增大了工人的劳动强度。打包区天车自动作业系统具备精确定位的功能,可以将天车大车控制在30 mm 范围以内,天车小车控制在10 mm 范围以内,实现打包材料定位放置,提高打包的速度。并将原来的二次起吊打包变成一次放置完后就打包完成。

天车自动作业系统通过按钮方式完成人机交互,其中,“允许打包”按钮代表当前打包位没有钢卷并且已经铺好打包材料;“打包完成”按钮代表当前打包位的钢卷已经打好包的并且没有人员作业,可以吊卷入库。

1 发展现状

在多数的冶金库区,都会涉及到天车的作业。传统工作方式是由地面上的天车指挥人员(指车工),通过对讲机指挥天车操作工,完成天车作业任务。不同天车有不同的指挥人员指挥作业,由于天车轨道较长、地面指挥人员视野狭窄以及各指挥人员之间沟通不畅等因素,在多台天车同时执行任务的过程中,一台天车等待另一台天车,甚至倒车的情形时有发生,不仅严重影响正常的作业生产,而且存在很大安全隐患。

2 行车主钩晃动纠偏及安全措施

天车钢丝绳在行车启动时,由于惯性作用,主钩与行车大梁不处于垂直90°位置,需要PLC 控制车体运行作业,否则行车主钩会发生严重倾斜,无法安全、有效地进行物料的抓取和卸载作业。考虑上述因素的影响,结合天车无人驾驶的防摇摆技术,在原有的主钩定位系统加装防摇摆装置实现晃动纠偏。通过安全防护算法实现安全的自动作业。防摇摆装置装在行车主钩钩头(发射端)和小车上(接收端)。大车作业过程中,如果主钩倾斜度大于0.3°,则PLC 防摇摆控制系统自动介入控制。如果由于外部原因,PLC 系统控制介入后仍无法消除主钩倾斜,且倾斜角度大于0.5°,则控制大车停止作业,以保证人员和设备的安全。安全措施和晃动纠偏属于设备层次的改造,是打包区天车自动作业系统顺利投入必备条件。

行车的加速或减速会导致夹钳的摆动。行车的行驶速度越快,夹钳的摇摆幅度越大。为确保无人行车以较快的速度运行,采用闭环防摇控制系统增强防摇的效果。在动态取卷和放卷过程中,一般要求吊具摆角在0.5°以内,否则将无法实现钢卷在库房内的精准码放。如果吊具下部摆动幅度较大,将影响行车取卷和放卷,降低生产效率,严重时会造成吊具与钢卷磕碰、导致钢卷质量问题。

摆角产生的原因是吊具与行车卷扬机之间采用柔性连接,在行车变速运动过程中,由于惯性作用,吊具的速度变化不可避免地会滞后于大车和小车。为了降低速度变化的不同步,可以通过摆角检测仪检测出大车及小车移动时的摆角,由行车PLC 根据摆角的大小与方向计算出补偿速度,然后叠加到大车及小车的控制速度上,以此控制行车吊具的摆动(图1)。

图1 速度补偿原理

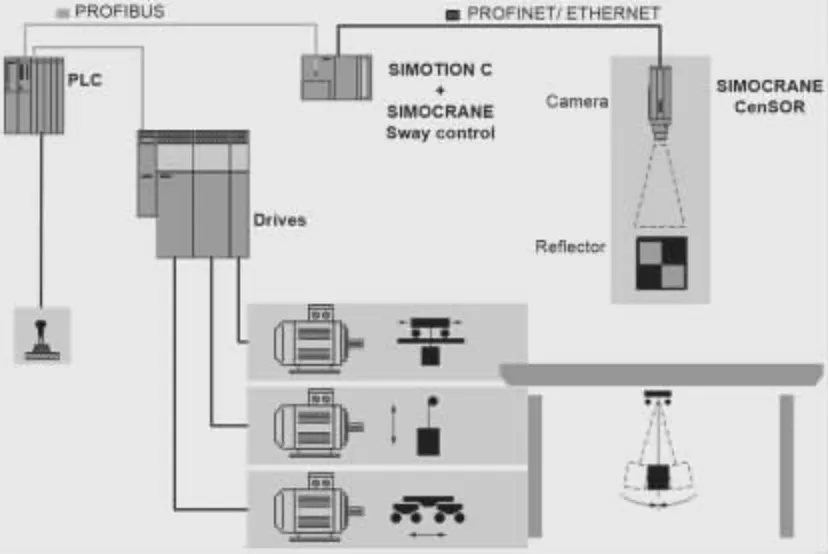

行车PLC 把大车及小车的运行速度及位置等数据信息发送到摆角控制器,摆角控制器接收摆角检测仪检测出的大车及小车摆角后,再结合大车及小车的实时运行数据,计算出摆角补偿速度,然后发送给行车PLC,行车PLC 把补偿值叠加到速度设定值上,并通过PROFIBUS-DP 总线发送给传动装置,控制大、小车的速度。防摇控制系统采用西门子SATEC 光学闭环防摇系统,其典型配置如图2 所示。

图2 SATEC 光学闭环防摇系统典型配置

3 行车自动控制

行车自动控制功能包括操作方式、行车本体自动控制系统、传动控制系统、定位控制系统、防碰撞系统、吊具控制系统、防摇摆控制系统和数据系统等,实现行车无人驾驶、精准定位、自动吊放钢卷等功能。

3.1 操作方式

行车的操作方式包括自动、手动、遥控及维修操作方式操作行车,电源的启动、停止、急停和所有机构均可在遥控器上集中操作。行车控制系统与库管理系统对接,可实现行车的无人自动操控。

3.2 自动控制系统

自动行车控制系统处理行车上所有传感器信号,保证行车的安全运行,完成库管系统下达的作业指令。系统选用西门子PLC产品,通过以太网实现与地面库管系统的数据通信,主要包含以下功能:①吊具控制;②行车横向、纵向、主钩升降协同控制功能;③速度控制、位置控制及计算停止距离功能;④安全高度控制功能;⑤自我诊断功能:判断行车是否有故障,根据行车故障状态决定是否进行下一步动作;⑥主钩起升高度定位功能;⑦机械保护功能,包括限位开关(含预限位开关)、超速开关、登机门开关、起重机防撞等;⑧电气系统故障报警,包括欠电压、过电流、过热、调速装置故障等;⑨配置有PLC 工程师站,通过WinCC软件可以实时查看变频器、电机及各个开关量的实时状态,并可通过STEP7 软件读取、修改、保存控制程序。

系统电源由独立于动力电源和照明电源的控制电源提供。PLC 为框架式,各功能模块为插件式,便于扩展、更换和维修保养。PLC 的功能满足整机控制和管理的要求,所提供的模拟、数字I/O 点和主机存贮器都留有至少10%的裕量,以保证系统的可靠运行及未来的扩展需求。I/O 模块采用AC 220 V 电压等级。

4 传动控制系统

无人行车控制系统在大车、小车、主钩升降及旋转装置增加西门子S120 系列变频器,在电机非负荷侧安装增量式编码器,并加装保护罩,以减少振动,提高测量精度和使用寿命,实现变频器矢量闭环控制。变频器的技术要求为:①大车、小车、起升各机构采用变频调速,大车采用一拖二控制方式;②大车、小车、起升各机构变频调速采用带编码器的闭环控制;③具备闭环矢量控制功能;④支持PROFINET 或PROFIBUS-DP 总线;⑤采用4096 线以上精度的增量式编码器。

5 数据通信系统

无人行车系统与地面管理系统之间时刻都有大量的数据交互。在行车快速行驶的过程中,必须保证数据通信的稳定性和连续性。本系统的无线通信采用基于无缝漫游的无线局域网技术,无线网络接入点都支持iPCF 协议,在不同的通信节点之间切换时间低于100 ms。无线局域网络搭建完成后,可以通过远程操作对各无线接入点的配置参数进行管理和修改,行车上无线AP节点需单独设计防护支架,防止振动造成的信号不稳定。支持2.4 GHz、5 GHz 通信频段,使用支持802.11n 标准无线网络,以实现行车行驶时候在不同无线接入点之间的快速漫游切换。无线接入点安装在箱体内。每个接入点都带多个外接全向天线。

无人行车系统要求地面和车上系统之间必须有安全稳定快速的数据通信,包括:①行车系统与地面库管系统之间的通信;②行车系统与库区安全围栏系统的通信;③行车系统与地面移动设备(辊道、过跨车等)PLC 的通信。采用802.11 a/b/g combo type,DSSS 方式;通信频段2.4 GHz、5 GHz;传输速率11~54 Mbps;最大通信距离100 m,无指向性。硬件设备包括交换机、光电转换器、柜子、其他附件。

6 趋势分析

无人天车、天车智能化运行是工业生产发展的必然趋势。目前,越来越多的库区实施了天车无人化控制,天车由库管系统下发的具体路径信息实现无人自动取放吊。但由于库区环境多变,在路径信息中存在多个避让点的情况,天车需到达避让点后停车,再进入下一个避让点,需要频繁启动、停止、加速、减速,这在一定程度上影响了天车的整体运行效率。但是天车无人控制系统的应用,提升了设备的整体效率。