基于频谱分析的轴流泵振动故障诊断与处理措施

李 颖

(中国石油大庆炼化公司,黑龙江大庆 163400)

0 引言

基于频谱分析理论的轴流泵振动故障诊断是近几年来比较热门的研究方向之一。对于转子动力学模型而言,当叶轮旋转对水流产生提升力时,其旋转运动受到周期性激励作用时,转速会随着推力和转子动平衡力的作用而发生变化;在这种情况下,转速与转子中心线之间会出现一条频率曲线。该曲线可用来表征转子受力产生的周期性脉动频率响应情况,通过对其的分析,还可以获得轴流泵在不同工况下工作时产生的各种振动信号及其特征参数信息[1]。

1 预聚合轴流泵振动高经过

预聚合轴流泵2-P210 为Lawrence 制造的轴流泵,功率18.5 kW,额定转速2940 r/min,轴承型号为7311×2/6210×1,预聚合轴流泵2-P210,是某炼化企业关键设备且无备用泵(为独生子设备),主要作用是为反应器R210 提供循环。

2020 年10 月12 日23:27,预聚合轴流泵2-P210 安全密封罐2-Z212 液位2LI2103 液位下降,安全密封罐压力2PI2103升至0.141 MPa,外操到现场发现机封泄漏。安全密封罐现场补油,机泵振动、声音、轴功率及机封PLAN53C 方案增压活塞标尺等无异常变化,通过对安全密封罐压力调整,机封恢复密封状态,监护运行。

2020 年10 月13 日,2-Z212 液位以约每小时5%的速度下降,对2-P210 泵加密巡检监护,液位低及时补油,保证2-Z212 液位控制在60%~80%。此时机泵振动、声音等无异常变化。

2020 年10 月23 日,DCS 上振动值上涨,机泵现场振动有所上升,现场有异响。

2020 年10 月28 日,DCS 上的振动值迅速上涨、达到20 mm/s,机泵现场离线监测振动值为6 mm/s。

2020 年11 月2 日,装置按计划停工,11 月3 日,2-P210 泵开始检修。

2 滚动轴承振动故障监测与诊断

2.1 滚动轴承的失效形式

滚动轴承由内环、外环、滚动体、保持架等4 个主要部件组成,按其破坏模式可划分为4 类。

(1)疲劳剥落。由于交变载荷的作用,轧辊与轧辊接触面接触表面的金属层逐渐剥落并逐渐扩大,因此产生了凹陷。如果不停地旋转,则会造成大面积剥落。

(2)磨耗。如果滚动轴承的密封不到位,使灰尘、细小颗粒等进入,或润滑不到位,就会引起与轴承的接触面的摩擦或磨擦,增大轴承的振动和噪声

(3)裂纹或断裂。由于材料有缺陷或热处理不当,配合过盈过大,轴承表面有凹陷,从而引起应力集中,造成轴颈开裂。

(4)凹陷。当外来细颗粒物质入侵球体和滚道时,球体表面上会出现凹陷。此外,过大的冲击载荷使接触表面发生局部塑性变形,使接触表面产生凹陷。当底座固定不动的时候,外部的冲击就会在轨道上造成均匀的凹坑,即使负载不大,也会在周围环境的振动下形成凹坑[2]。

2.2 滚动轴承的振动机理

(1)滚动轴承故障的基本频率。内圈滚道回转频率为fi=N/60,外圈滚道回转频率为f0、一般为0。

(2)滚动轴承故障的通过频率。通过频率是指,滚动轴承元件出现局部损伤时,设备在运行中就会产生相应的振动频率,称为故障特征频率,又称轴承通过频率[3]。轴承的通过频率及计算公式见表1,其中,轴承节径D 是滚动轴承体中心所在的圆的直径,d 为滚动体的平均直径;接触角α 是滚动体受力方向与内外垂直线的夹角;z 为滚动体或滚动体的数目。

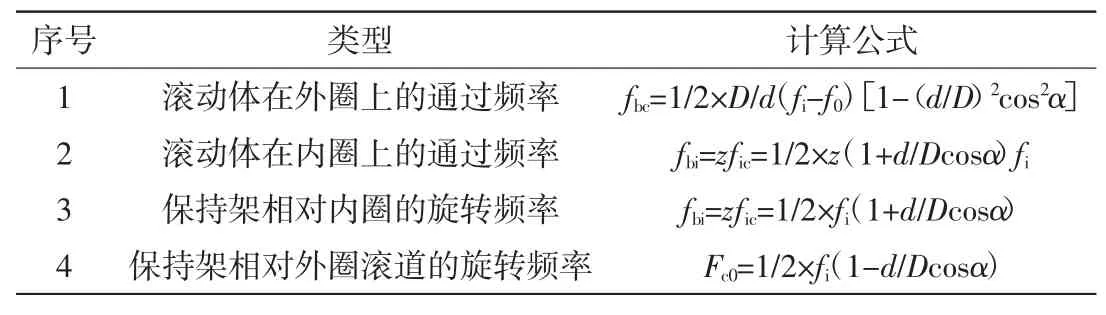

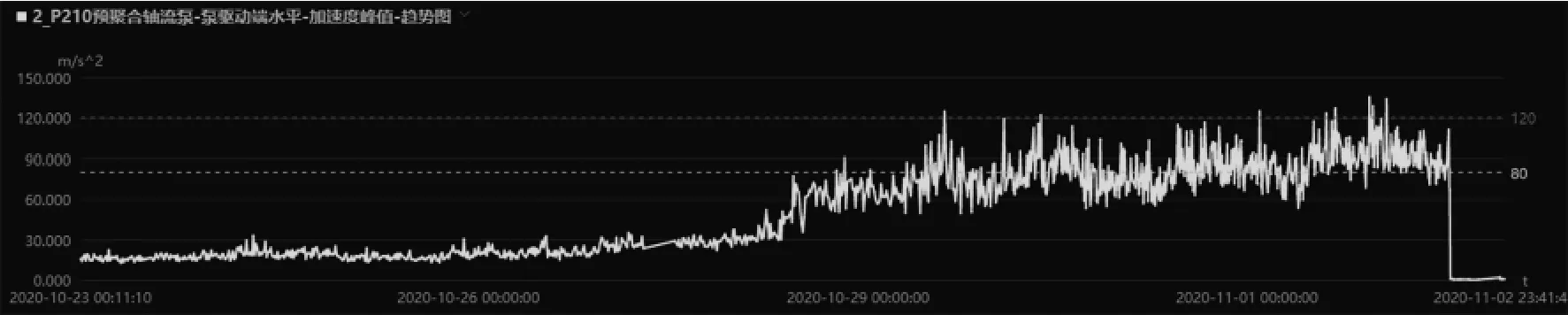

表1 轴承的通过频率及计算公式

2.3 滚动轴承的信号特征

(1)轴承内圈损伤。如果在不存在径向空隙的情况下,出现剥落、裂纹和点蚀等破坏时,将产生脉冲振动。一般情况下,由于点蚀部位与滚子碰撞的部位和碰撞的部位,其振幅值会出现周期改变,也就是幅度的调整。

(2)轴承外圈损伤。当滚动体在运动中通过时,在其运动的影响下,其表面会发生剥落、开裂、点蚀等损伤,进而产生碰撞和振动。由于点蚀位置与载荷方向之间的相对位置不变,在这一时刻不发生振幅调整。

(3)轴承滚动体损伤。在滚动轴承中,如果出现了剥落、裂纹和点蚀等破坏,且这些破坏的部位穿过了滚动轴承的内外圈,则会引起滚动轴承的冲击振动。在不存在径向间隙的情况下,将发生一次冲击振动。由于滚动轴承一般都具有径向间隙,所以,与内环出现点蚀的情形类似,也会出现幅度调制,这取决于点蚀与内外环碰撞接触的位置,但幅度调制是按照滚珠体的旋转频率来实现的。

(4)轴流泵2-P210 轴承特征频率。根据表1,可以得出泵中轴承的基本频率及特征频率(表2)[4]。

表2 轴承特征频率 Hz

2.4 机泵无线系统分析

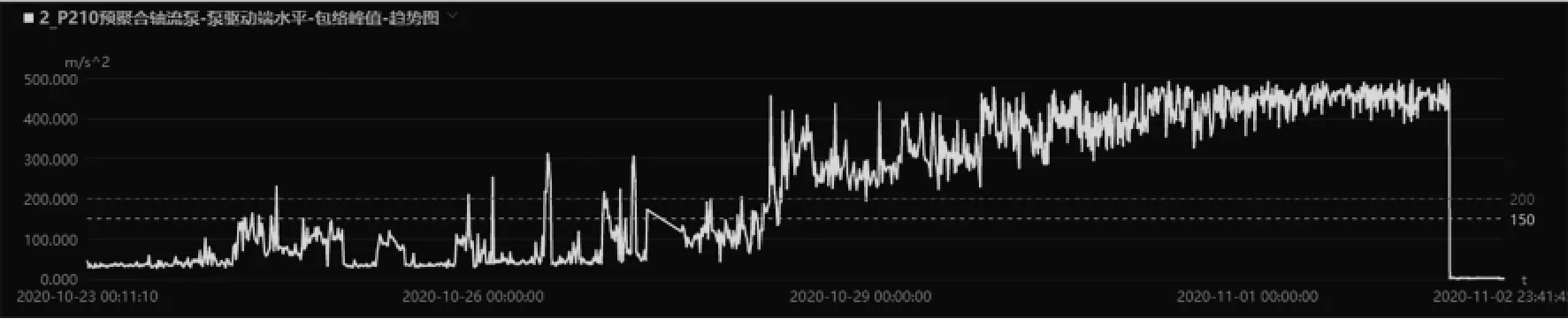

机泵采用北京佳讯飞鸿电气股份有限公司研发的无线监测系统,从图1 可以看出泵壳体振动烈度频繁波动,振动值不稳定。分析机泵驱动侧轴承受交变载荷影响,其滚动体与保持架产生不良冲击,波形频谱整体体现中期磨损特征。

图1 泵驱动端速度有效值趋势图

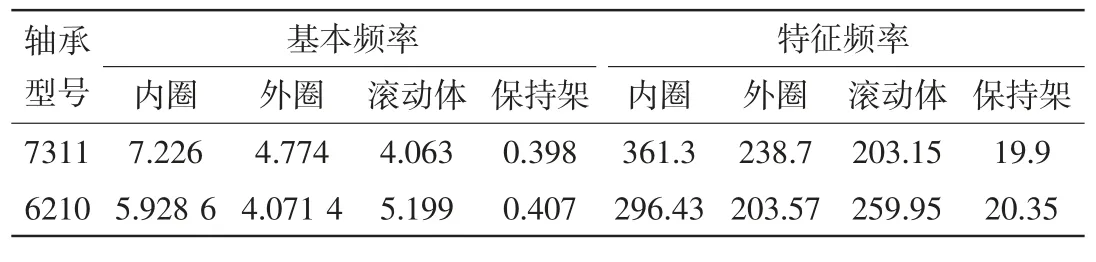

从图2 可以看出,机泵驱动侧轴承包络频谱以轴承型号为7311 的滚动体谐波频率主导,包络波形底部的宽带噪声逐渐升高。

图2 泵驱动端包络频谱图

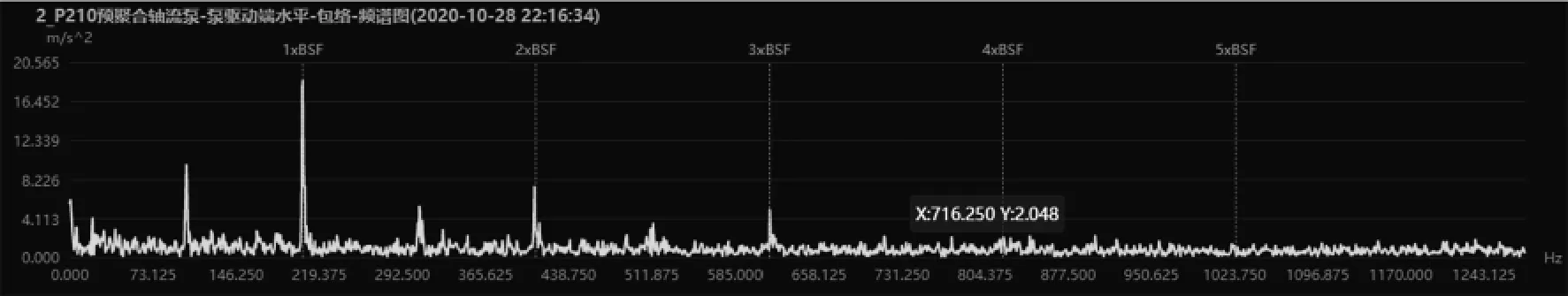

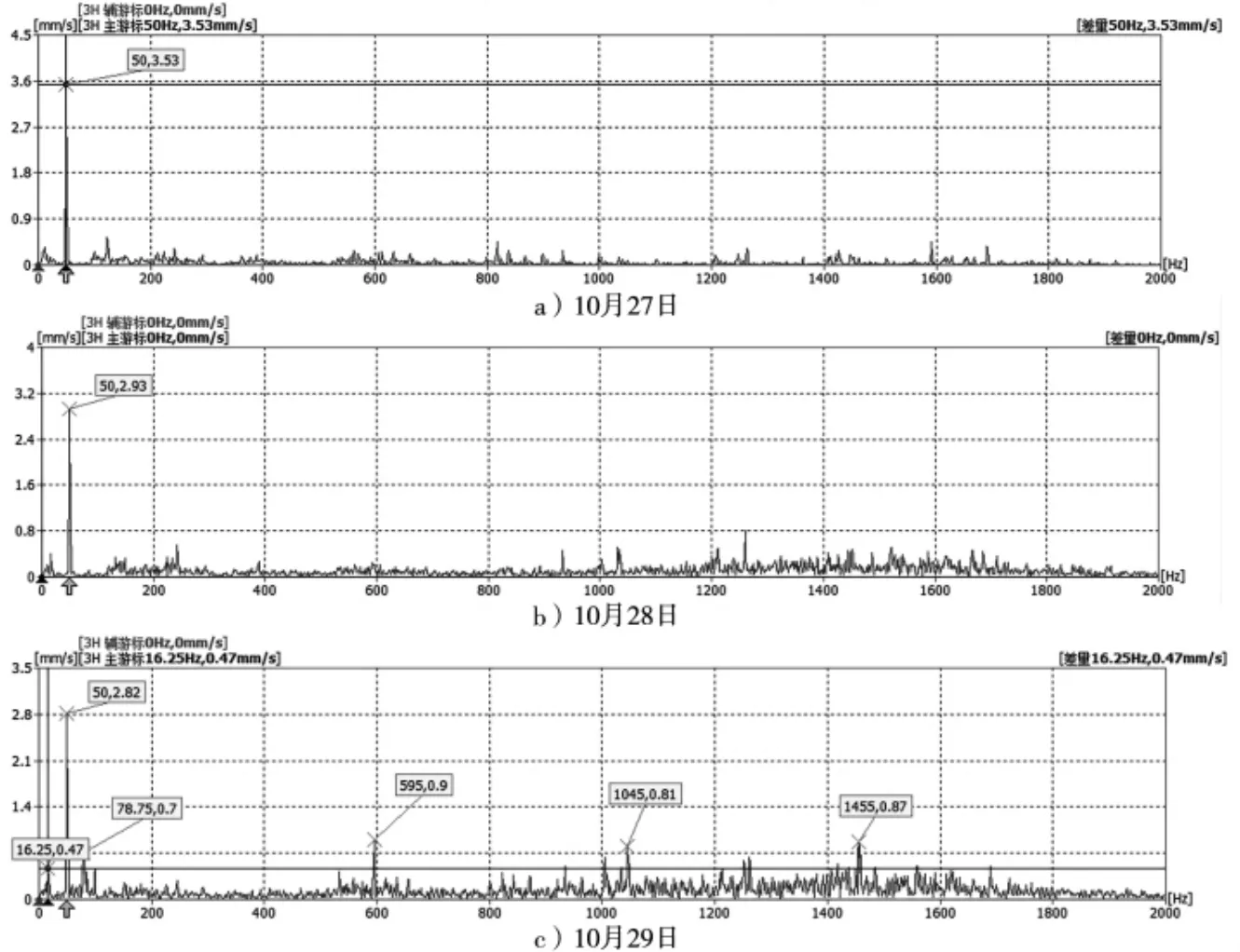

2020 年10 月28 日机泵驱动端加速度峰值及包络峰值由频繁波动转变为持续稳定升高,且包络波形频谱底部的宽带噪声持续升高,且滚动体故障频率信号越来越明显(图3、图4)。判断轴承滚动体已经磨损,建议立即检修,检修时应重点检查轴承滚动体,保持架及机封的磨损情况。

图3 泵驱动端加速度峰值趋势图

图4 泵驱动端包络峰值趋势图

2.5 离线监测分析

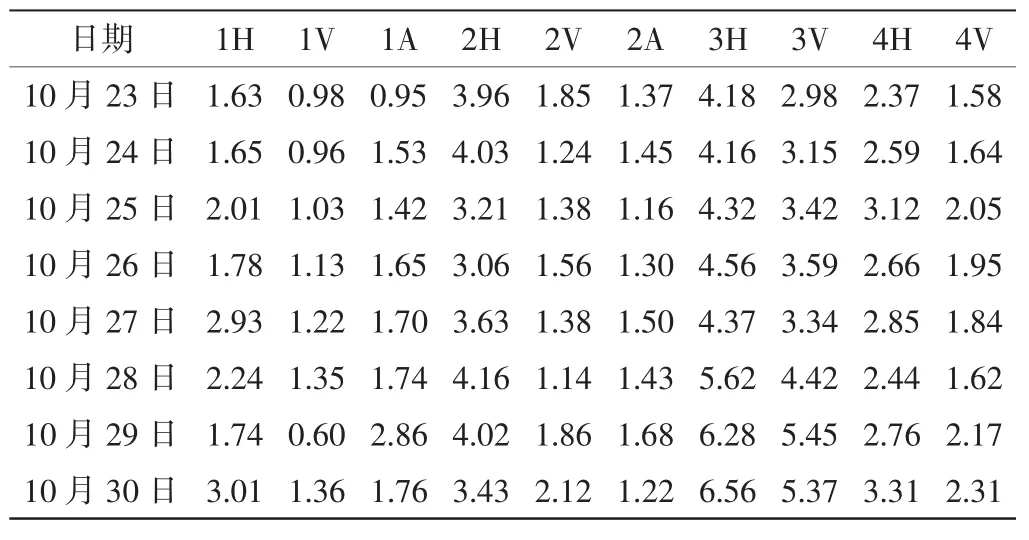

离线监测采用的是北京博华信智科技发展有限公司制造的BH550 综合分析诊断仪。10 月23 日至10 月30 日,振动值变化情况如表3。

表3 振动值变化情况

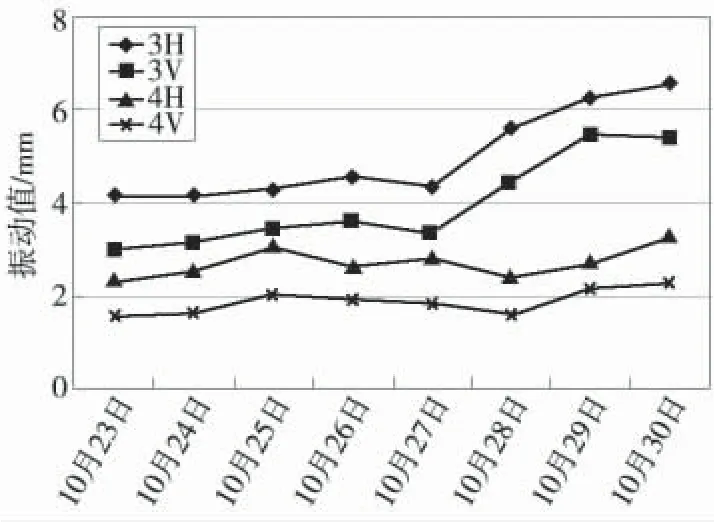

由于此次轴流泵振动升高主要是由于机封泄漏导致,振动主要体现在机泵端,因此选取机泵驱动端水平方向振动3H、机泵驱动端垂直方向振动3V、机泵非驱动端水平方向振动4H、机泵非驱动端垂直方向振动4V 振动数值形成振动值变化图表(图5)。从图5 可以看出,10 月28 日机泵驱动端振动数值大幅上涨。本次机泵振动升高主要体现在机泵驱动端,而机泵驱动端各个方向测点中又以水平方向最为典型,因此本文选取10 月27 日—10 月29 日机泵驱动端水平振动进行频谱分析。

图5 振动值变化曲线

从泵驱动端水平方向频谱图可以看出,频谱主要体现在50 Hz,即1 倍频,表现出机泵不平衡问题(图6)。考虑为由于机泵机封泄漏、冲洗丙烯进入密封腔内,造成密封腔压力升高,引起机泵不平衡问题。同时可以看出,底部的宽带噪声逐渐升高,机泵逐渐劣化。但是离线监测频谱中并未发现轴承故障频率,原因可能是由于驱动端测点位置是白钢材料、测振仪探头不能直接吸附,测振仪采集精度受到影响。

图6 泵驱动端水平方向频谱图

3 轴流泵拆解验证

11 月3 日,对2-P210 集装机封解体后发现,机封内PLAN53C轴套内2 个O 形圈全部断裂(图7),机封端面完好,可判断PLAN53C轴套O 形圈失效造成冲洗丙烯从PLAN53C 轴套与轴间泄漏至PLAN52 腔内,造成密封腔压力升高,与停工前判断一致。

图7 取出破损的O 形圈

由于PLAN52 安全密封罐内串入丙烯,导致密封油稀释和缺失,造成密封腔内轴承润滑不良,致使轴承滚动体严重磨损(图8)。

图8 磨损的轴承

通过机泵无线监测系统对预聚合轴流泵进行监测能够更早的发现轴承故障,更清楚机泵运行状态,为检修提出合理建议。离线监测预聚合轴流泵能够看出劣化趋势,但在轴承故障诊断方面还有所欠缺。

4 检修后运行状态

更换了机封、轴承后,重新启动2-P210 泵,泵驱动端速度有效值维持在1.3 mm/s 左右,运行趋势稳定(图9);驱动端加速度峰值维持在15 m/s2左右,趋势稳定(图10);驱动端包络峰值维持在15 m/s2左右,趋势稳定(图11)。因此,2-P210 泵的本次检修效果很好,整体运行平稳。

图10 检修后泵驱动端加速度峰值趋势图

图11 检修后泵驱动端包络峰值趋势图

5 结束语

通过对某炼化企业轴流泵振动数据进行采集,并通过在线监测系统与离线监测采集的速度有效值、加速度峰值及包络峰值进行分析比对,并结合设备实际运行过程中表现出的故障特征,综合诊断机泵驱动端加速度峰值及包络峰值由频繁波动转变为持续稳定升高,且包络波形频谱底部的宽带噪声持续升高,且滚动体故障频率信号越来越明显,判断轴承滚动体已经磨损。轴流泵的拆解情况也验证了频谱分析的结果,并在检修后成功消除了轴流泵故障,对轴流泵未来的运行有一定借鉴作用。

将振动频谱分析应用到日常工作中,要保证数据的采集的准确性,即振动的测点选择要正确,能完全体现出故障的最合适位置。另一方面,测点的材料也要考虑。本文在线监测的探头耦合在测点位置,故障频谱就被很好地保存下来,而离线监测时测振仪无法吸附在白钢材料上面,需要用手来保持数据的采集,就没有采集到轴承故障频率,这样在线监测与离线监测相结合,可以大大提高故障诊断的准确性。