次级张紧系统的功能拓展与应用

周宏宇,郭元聪,胡 朋,陈培旺,李文磊

(1.中石化海洋石油工程有限公司,上海 201208;2.青岛天时海洋石油装备有限公司,山东 青岛 266100)

1 项目背景

在石油钻井作业中,防喷器(BOP)对钻井作业安全起到至关重要的作用,而BOP 移运系统是钻井平台的主要配套设备之一,BOP 的储存、海上连接、维修、安装及测试工作等都要依赖于该装置[1]。以JU2000E 平台为例,BOP 移运系统有两种经典配置:托盘式BOP 移运系统和环链式BOP 移运系统[2]。该系统的工作原理是将防喷器组的安装分解为两个主要动作:一将防喷器组提升以及下放;二将防喷器组提起后移送并放置到井口[3]。

某自升式钻井平台安装的是托盘式 BOP 移运系统,测试功能正常,运行平稳。但在某些工况下,其托盘的提升能力无法满足现场的超常规作业需求。存在的主要问题如下:

1.1 原始设计安全负载能力偏小

原设备的设计安全工作载荷(SWL)为125 t,但在实际生产作业时,尤其在生产作业后期的井口安装阶段其提升负荷往往超过136 t,此时若直接使用该系统进行提升作业则无法确保设备安全,存在重大的安全隐患。

1.2 设计规范选取不合理,设计动态系数偏小

原设备是按照欧洲的起重机械设计规范设计制造的,选用的动态系数相对偏小。但根据实际使用经验来看,移动钻井平台的结构有其特殊性,采用API spec 7K 规范则更加符合实际使用工况。由于设备已安装完成,如按照该规范确定的最小动态系数进行改造,则该移运系统需要重新设计和制造,从设备到主结构都需要改动,需要花费的时间长、成本高,对配套设备进行较大改造的可行性很低。

2 存在问题

2.1 安全负载不足

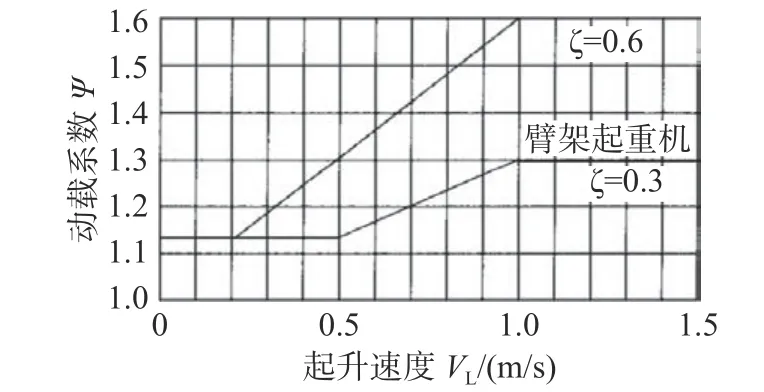

按照欧洲起重机械设计规范F.E.M 标准第三版第2.2.2.1.1 章节内容,动载系数计算公式为:Ψ=1+ξVL。式中:Ψ为动载系数;VL为起升速度,本设备最大设计起升速度为0.02 m/s;ξ 为常量系数,该值是由试验确定的。对于桥式类型起重机ξ=0.6。

由此得出,动载系数Ψ=1+ξVL=1+0.6×0.02=1.01,结合该规范要求任何情况下Ψ均不得小于1.15,则动载系数设计选取Ψ=1.15。图1 为该规范中动载系数Ψ与起升速度VL关系曲线图。

图1 F.E.M 动载系数与起升速度关系曲线[4]Fig.1 Related-curve between F.E.M dynamic load coefficient with lifting speed[4]

该移运系统按照F.E.M 标准分类为A3 级别,故作业放大系数选择C=1.05。

该移运系统的原始设计安全工作负载(SWL)W=125 t,则结构设计时垂直方向的设计最大载荷F原=W×Ψ×C×9.81=125×1.15×1.05×9.81≈1 481 kN。

按照API spec 7K 规范要求的动态系数,在不改变整体结构强度的情况下,移运系统托盘在垂直方向的安全工作载荷F新=1 481 /1.05/1.33=1 060 kN。在大多数作业期间,钻井平台上的防喷器组总重量G约为105 t,其垂直方向分力F实=G×9.81=1 030 kN,因此,在常规作业时,无论运移BOP 还是起下作业,其安全负载能力都能确保大部分工况下正常使用。

但在后续井口安装阶段,移运系统在起下防喷器作业时不仅要承受BOP 组本身重量,还要承受BOP组下部连接的套管连接器、顶部伸缩管等额外重量,其实际最大载荷Gmax 约为136 t,按照API 规范计算,F新=Gmax×Ψ×C×9.81=136×1.33×1.05×9.81≈1 863 kN,此时系统垂直方向的受力已超出了原有设计最大载荷F原。

2.2 动载系数偏小

经查阅基础资料和厂家原始设计,发现该BOP移运系统的原始设计是依据美国船级社(ABS)、F.E.M 欧洲起重机械设计规范以及英国起重机设计规则BS2573 Part 1-1983 进行的。

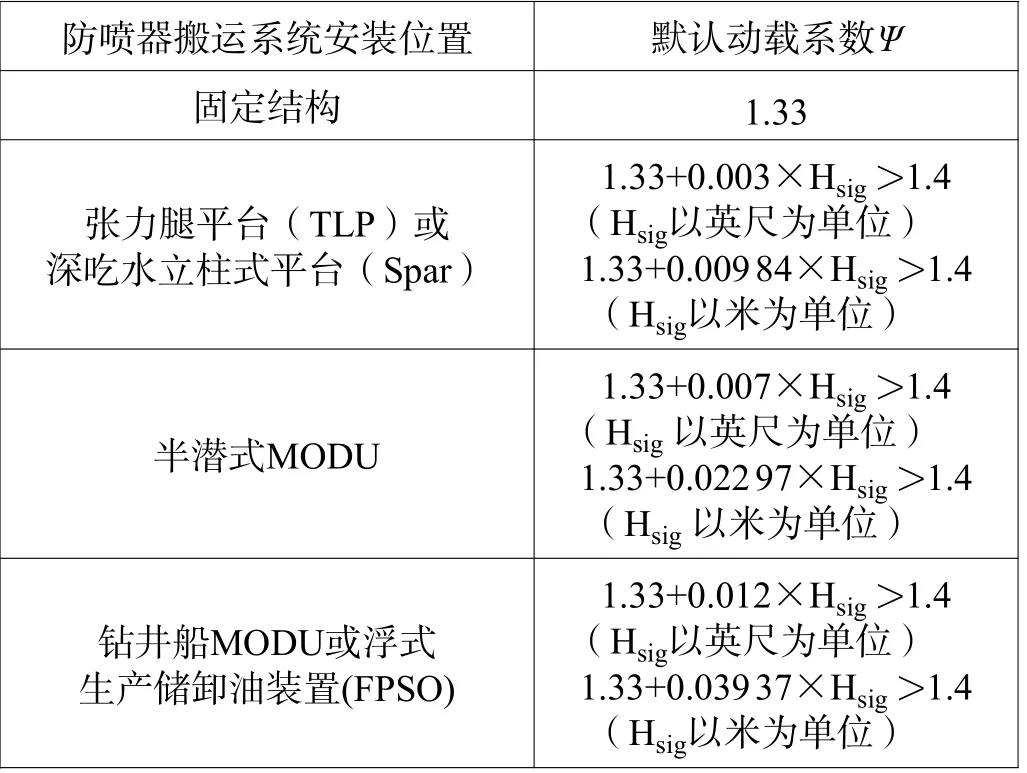

但是海洋石油钻井平台属于海上移动装置,在实际作业时其状态并不完全等同于陆地固定设施,综合各方面因素考虑,按照API spec 7K 标准更加符合实际。表1 为API spec 7K 推荐的默认动载系数。按照表格中数据,动载系数Ψ=1.33 应为最佳参数。

表1 默认动载系数表[5]Table 1 Default dynamic factors [5]

3 方案和措施

3.1 方案优选

基于已安装的BOP 移运系统的安全工作载荷(SWL)为125 t,原次级张紧系统安全工作载荷(SWL)为136 t,油缸行程为915 mm 的现状,考虑从3 种方案中进行优选。(1)单纯使用原次级张紧系统

存在两个问题:①现有次级张紧系统的油缸行程为915 mm,不能满足作业需求;②单独使用次级张紧系统吊载BOP 组,由于次级张紧系统的结构特点,其只能实现BOP 组的提升和下降,无法实现BOP 组的位置挪动。

(2)BOP 移运系统配合原始次级张紧系统联合操作

存在两个问题:①原始次级张紧系统的油缸行程为915 mm,不能满足作业需求;②BOP 移运系统和原始次级张紧系统联合动作的话,需要操作者在整个操作过程中时刻监控次级张紧系统油缸的行程和张力大小,使次级张紧系统油缸上的张力值保持在一个可控的安全范围内。例如:当吊装一个160 t 的重物时,先让次级张紧系统油缸的张力值达到100 t,再缓慢用BOP 移运系统提升此重物,并需要时刻关注次级张紧系统的张力值变化,如果其张力值下降到60 t 的话,BOP 移运系统要停止提升,因为此时BOP 移运系统所承受的重量是100 t,已经接近其安全工作载荷106 t(按照API 标准),此时需要操作次级张紧系统,让其张力值重新达到100 t 左右,而后再次操作BOP 移运系统,如此循环操作。在整个提升过程中,次级张紧系统油缸同时也在收回,如果不及时增加压力的话,张力值会不断变小,将多余的重量转移到BOP 移运系统上,故需要反复给其加压,让其张力值保持在一个相对安全平稳的状态下。整个联动过程会比较复杂,并需要时刻关注次级张紧系统的油缸行程和张力值,及时补压。

(3)更新次级张紧系统

根据需求将次级张紧系统油缸的行程由915 mm增加至1 800 mm,并为次级张紧系统增加恒张力模式。当BOP 移运系统和次级张紧系统联合工作时,将次级张紧系统选择为恒张力模式,并设定好张力,直接操作BOP 移运系统即可。例如:当吊装一个160 t 的重物时,先将次级张紧系统设置为恒张力模式,张力值调整为100 t,再用BOP 移运系统提升或降低负载,次级张紧系统油缸会实现随动,并保持张力值恒定,也就是说次级张紧系统油缸会始终承载100 t 的张力,剩余的力才会由BOP 移运系统承担,操作变的更加简单。

考虑到现有BOP 移运系统在日常使用过程中完全能够满足需求,仅在部分特殊情况下不能满足的实际情况,结合现有平台设备的配套情况,优选出方案(3)为最佳方案,利用次级张紧系统作为辅助设备,与BOP 提升装置共同协作处理特殊负载情况。同时次级张紧系统还具有原始的STU 功能。

3.2 具体方案

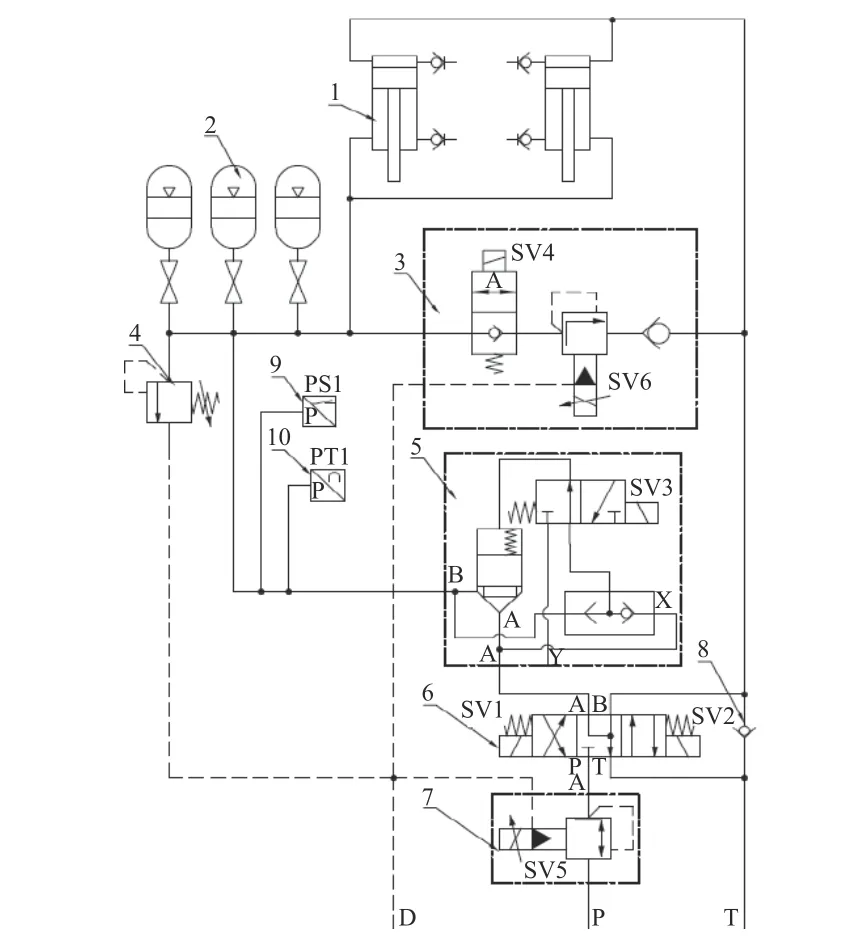

次级张紧系统由作为执行机构的两个液压油缸、控制阀站、蓄能器站、提供动力的HPU 以及管路等组成。次级张紧系统油缸的上端通过吊耳铰接在顶部,其下端通过链条或钢丝绳、卸扣连接到BOP 组吊环上,处于STU 模式时,油缸的有杆腔连通蓄能器站,通过蓄能器站实现对BOP 组下方隔水套管的张紧。通过新增一路控制阀站,增加恒张力控制及调整模块,实现恒张力模式。当处于恒张力模式时,次级张紧的两个油缸有杆腔进油,通过比例溢流阀实现恒张力调节。

3.2.1 液压系统

采用两个安全载荷为68 t 液缸作为次级张紧系统油缸,使总的提升能力最高可达136 t,次级张紧系统由恒压液压动力系统(HPU)提供压力油,液压油由P 口进入,经过减压阀7、换向阀6 以及锁定阀5进入油缸1,液压原理见图2。

图2 次级张紧系统液压原理图Fig.2 Hydraulic schematic diagram of STU

STU 模式: 换向阀电磁阀SV2 和锁定阀电磁阀SV3 得电,压力油进入蓄能器站2 以及油缸1 的有杆腔,为蓄能器站2 充液,油缸1 收回对载荷施加张力,张力的大小由减压阀7 调定,调定好张力后,换向阀电磁阀SV2 以及锁定阀电磁阀SV3 失电,由蓄能器站2 补偿由于潮涨潮落给隔水套管带来的张力变化。

恒张力模式: 换向阀电磁阀SV2、锁定阀电磁阀SV3 和恒张力阀组电磁阀SV4 得电,油缸1 的有杆腔进油,油缸1 收回对载荷施加张力,此时减压阀设定为最大,张力靠恒张力阀组的比例溢流阀SV6 调定,与BOP 运移系统协作提升载荷。BOP 运移系统托盘将载荷提升,油缸1 会随动收回;BOP 运移系统托盘将载荷下放,油缸1 会随动伸出。由于油缸1 有杆腔的压力油始终保持恒定,故而油缸1 对载荷的拉力(张力)保持不变。操作过程中不需要担心载荷在次级张紧系统和BOP 运移系统之间的分配问题。

3.2.2 电气系统

更新改造后的次级张紧系统在其中一个油缸上还增加了位移传感器,可以检测油缸的位移,新增控制箱OP1,其原理如图3 所示。

新型次级张紧系统操作的电力供应来自平台220 V交流电源。恒张力电磁阀SV4 对应图2 中的恒张力阀组3 的电磁阀SV4,恒张力比例阀SV6 对应图2中的恒张力阀组3 的比例阀溢流阀SV6,压力传感器PT1 对应图2 中压力传感器10,位移传感器DT2在图2 中未标出,其它安装在油缸活塞杆内(图4)。

图4 次级张紧器油缸Fig.4 Cylinders of STU

3.2.3 控制实现原理

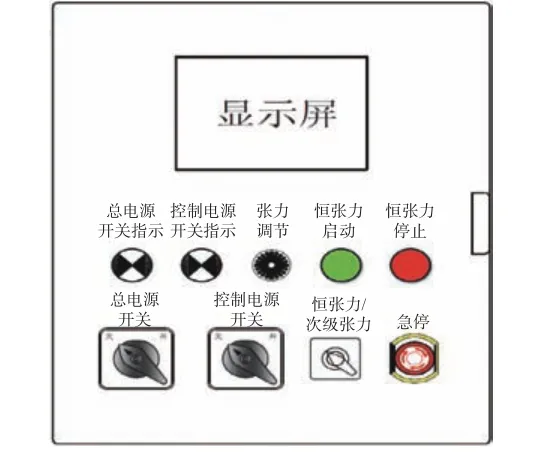

新型次级张紧系统的恒张力模式操作非常简单,不需要单独操作人员,仅需BOP 运移系统的操作者事先设定恒张力值,并启动恒张力模式即可,其控制面板如图5 所示。

图5 次级张紧系统恒张力控制面板Fig.5 Constant tension control panel of STU

通过选择开关可以对次级张紧系统进行STU 模式和恒张力两种模式的选择,选择STU 模式后由原控制箱对次级张紧系统进行控制,选择恒张力模式后,减压阀7 和电磁阀SV5 得最大控制电流,减压阀7 到最大设定压力250 MPa,而后通过恒张力启动/恒张力停止两个按钮来控制恒张力的启动和停止,按下恒张力启动按钮后,换向电磁阀SV2、锁定阀电磁阀SV3、恒张力阀组电磁阀SV4 得电,通过恒张力调节旋钮控制恒张力阀组比例溢流阀的设定压力,从而改变恒张力的大小。按下恒张力停止按钮后,电磁换向阀SV2、电磁锁定阀SV3、恒张力阀组电磁阀SV4 失电,失去恒张力。

新型次级张紧系统其中一个油缸带有位移传感器,油缸位移和通过压力传感器检测换算成张力值均显示在显示屏上。

4 应用情况

按照API spec 7K 标准要求,对负载超过50 t 以上的可按照1.10 倍进行安全负载测试,联合测试结果满意。投入使用后,在三开装井口期间,因BOP 运移系统与导流器伸缩管空间上相互干涉,BOP 运移系统托盘无法居中叉起BOP 组及套管头等,现场采用了次级张紧系统与BOP 运移系统联合提升BOP 组的办法,即恒张力设置为60 t,而BOP 运移系统仅提升剩余重量,顺利完成了该井口安装。截至目前,该型次级张紧系统已完成三口井作业,联合测试和应用情况良好,在整个油缸行程中,新型次级张紧系统张力保持恒定,能与原BOP 运移系统在垂直方向相互协作,BOP 运移系统托盘上的垂直实际负载不超过1 060 kN,保证了现场作业的安全可靠性。

5 结论

(1)次级张紧系统主要是用来对由环境载荷和钻井操作而引起的作用在BOP 上的张力进行补偿。本次该次级张紧系统(STU)为了增加行程,加长油缸活塞杆,除此之外仅在原控制阀站增加了恒张力阀以及控制箱,改动非常小,因此改造后的液压系统及设备强度与原有系统基本保持一致。

(2)本次级张紧系统增加了恒张力模式,可以保持恒张力。该系统具有两种模式:即STU 模式和恒张力模式。恒张力模式仅用于辅助BOP 运移系统移动BOP 组使用,在恒张力模式下,张力值由张力设定旋钮控制,张力值实时显示在控制箱显示屏上;而STU 模式,仍可以实现次级张紧系统原有的功能。

(3)本改进方案为次级张紧系统功能拓展使用的创新方案。由于不再需要改造原有BOP 运移系统,从而节约了大量投资,进一步拓展了次级张紧系统的功能和使用范畴。在满足现场使用的同时,也使得整套BOP 运移设备符合API spec 7K 规范标准。