煤矿组合式振动筛筛箱结构有限元计算分析研究

耿 堃

(大同芬雷洗选装备有限公司, 山西 大同 037305)

0 引言

煤矿用振动筛是洗涤过程中原煤脱水的重要装置。由于煤矿工况相对较差,加之振动筛作业时间长、煤尘和环境荷载不均匀,振动筛在作业过程中经常出现弹簧振荡、机器整体振动异常、轴承裂纹等故障,严重影响振动筛的正常运行[1]。为了有效避免振动筛发生故障,应当对振动筛在激振情况下的模态进行分析研究,找到结构的薄弱环节以及应力集中的部位,为振动筛的设计制造优化提供依据。

1 组合振动筛的结构及工作原理

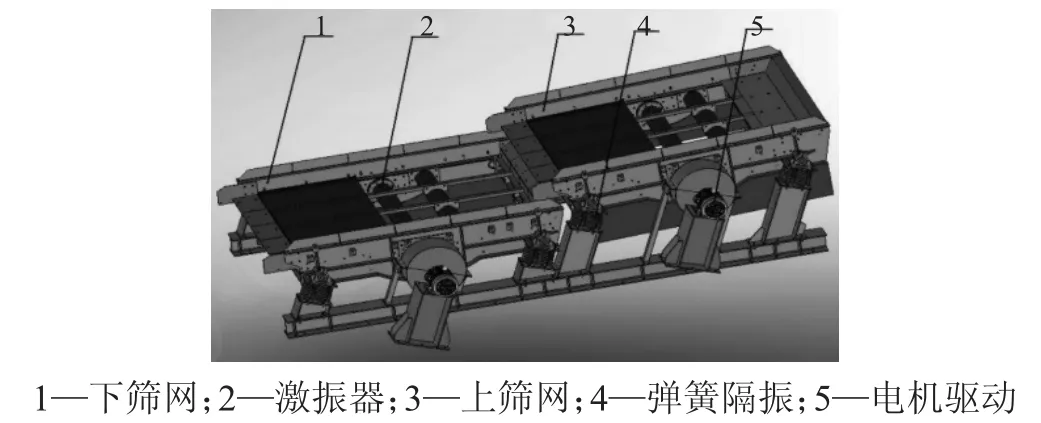

在传统的双振幅、不同频率振动筛的基础上,研制了一种生产率高、大屏幕、轻结构的新型振动筛。其最大的创新在于在两个独立单元的筛盒中分别设置两种振动参数,两种振动参数是小振幅高频和大振幅低频振动参数[2]。这种创新技术保持了传统双振幅不同频率振动筛在筛分效率和生产力方面的优势,也解决了传统双振幅不同频率振动筛中弹性耦合的设计困难,具有广阔的应用前景。振动筛的整体结构如图1 所示。

图1 组合振动筛示意图

组合式振动筛的工作原理是基于激振器安装在筛板的侧板上的振动,筛面和筛箱内的物料构成振动块,由抗振弹簧支撑的振动质量构成振动系统。激振器主轴两端装有对称等效的偏心块,由轴承支撑[3]。电机和轮胎联轴器传递的动力使主轴旋转,通过键连接,还带动偏心块旋转并产生离心力,离心力带动整个振动块做椭圆轨道运动。整个筛网由两个筛网单元组成,形成两个统一的筛网表面。进料单元筛箱筛面设置大倾角;其振动参数为高频小幅值。出料口筛面设置倾角较小,振动参数为低频大振幅。因此,松散、分层的工艺过程可以轻松顺利地进行。

2 组合振动筛有限元模型的建立

2.1 筛箱有限元模型的建立

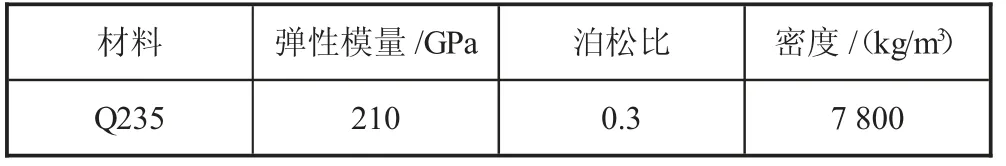

为了反映筛箱结构的实际应力情况,提出了模型简化的措施:切割出无轴承和功能部件的结构,如护板、筛板、支撑筛板的角钢等;省略了筛框结构上的约束孔和工艺孔;筛箱结构中较小的电弧过渡与正交过渡交替进行;筛箱的排气外壳替换为圆梁;螺栓连接进行简化[4]。

研究了GDZS2460/2 组合振动筛的筛盒结构,采用shell63、combin14、mass21 三种单元的有限元网格形式[5],在有限元模型中模拟振动筛的板壳、弹簧和偏心质量。整个屏幕框中定义的单元的真实常数和材料特性如表1 和表2 所示。

表1 材料参数统计

表2 材料特性

通过对组合振动筛GDZS2460/2 的分析,采用自上而下的方式直接在ANSYS 仿真中建立了筛箱的有限元模型。激振器两端的偏心质量被简化为两个质量单位[6]。质量单位节点设置为刚性区域的主节点。侧板上激振器安装位置的壳体单元节点设置为刚性区域的从属节点。建立刚性区域,将动力传递到筛网所在位置。全局坐标系中两个质量单位节点的坐标点分别为(-1.757,-0.465,0)和(-1.757,-0.465,-2.445)。在对激振器进行模拟后,建立了筛箱框架的有限元模型,如图2 所示。

图2 筛箱框架构有限元模型

2.2 筛箱的应力分析及工况计算

分析表明,振动筛在工作过程中具有重力、激励力、弹簧响应力和阻尼力。但在惯性振动静态分析中,只考虑了重力和激励力,忽略了弹簧响应力和阻尼力。在静强度计算中,选择向下方向的激振力作为作用力。其作用方式是激振力的X、Y 轴方向上的分量平均施加在激振器和侧壳连接的连接孔周围的节点上。

顶筛单元上的激振电机的旋转速度为970 r/min,而角速度为101.53 rad/s。其单侧偏心质量为53.7 kg,偏心度为113 mm。

2.3 边界条件

筛箱座和整体结构的弹簧座通过弹簧连接。弹簧与筛箱座的接触简化为铰链接头。因此,有限元模型的边界条件是对具有X、Y、Z 方向的弹簧所有关节的移动自由度进行约束。

3 筛箱模态分析计算

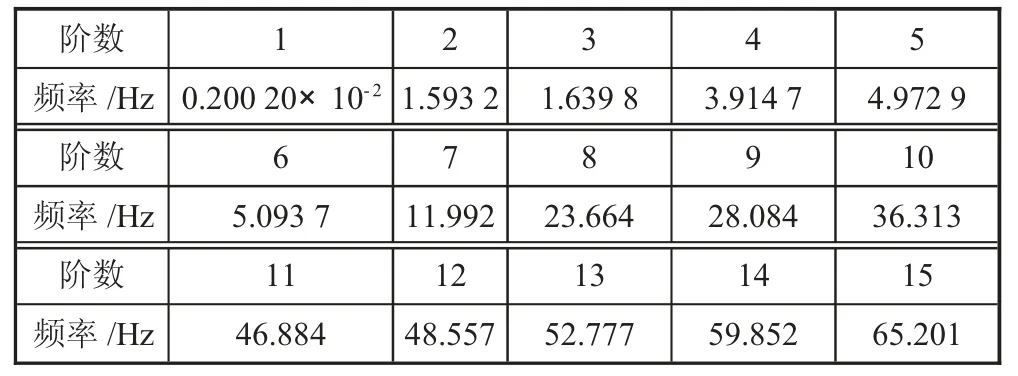

模态分析是动态设计中的关键部分,它用于分析结构的振动特性,揭示结构的固有频率和振动模态。它也是谐波响应分析和瞬态动力学分析的基础。在筛箱的模态分析过程中,为了得到筛箱结构的振动特性,提高了有限元计算速度,只对前15 阶的固有频率和振动模式进行了分析。在ANSYS 中,所得到的组合振动筛的筛框前15 阶的固有频率值见表3。

表3 前15 阶的固有频率值

从表3 中可以看出,7 阶和8 阶的固有频率值大多接近于工作频率16.16 Hz。7 阶的固有频率值为11.992 Hz,8 阶的固有频率值为23.644 Hz。显然,这两个阶数的固有频率和工作频率之间的差异超过了工作频率的10%。因此,根据动态设计要求,可以判断在振动筛工作时不会发生共振现象。另外,从各阶固有频率的振动中可以看出,前6 阶筛箱的振动模态为刚性振动,后9 阶的振动模态为弹性振动。刚性振动不会直接影响筛箱的强度,因此只有7 阶和8 阶固有频率有危险性。

从振动统计表中可以看出,弯曲振动和扭转振动是筛箱的主要弹性振动。侧板两端沿Z 轴方向的弯曲振动,弹簧座和梁端沿Z 轴方向的扭转振动是7 阶的主要振动方式。侧板和梁两端的弯曲刚度以及梁两端的扭转刚度都相对较低。所获得的筛箱的固有频率和相对振动模式只能反映组合振动筛的筛箱结构的固有特性,而不能确定筛箱结构在承受激振力方面具有足够的强度。为了获得筛箱各节点的变形和应力,应对振动筛箱结构进行静态分析。

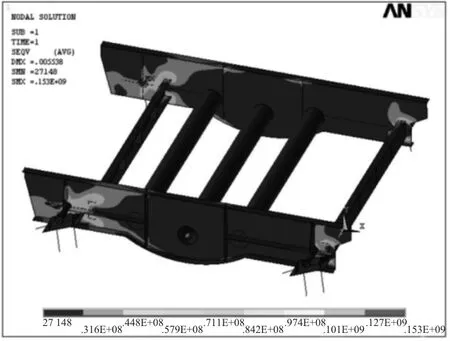

4 筛箱静力学分析

用ANSYS 软件得到的位移分布图和应力图如图3 和图4 所示。在图3 中,筛箱框架单元的最大位移在进料过程中,在进料侧板上边缘的最大值在5.5 mm左右,在其他地点的位移非常小。在图4 中,高应力面积主要分布在侧板槽钢梁接头处,其最大值为44.8MPa,其他位置的应力较小。所有应力均小于Q235 材料在静荷载下的容许应力值。因此,该筛箱的设计符合振动筛的设计标准。

图3 位移(m)分布

图4 应力(Pa)分布

5 结论

1)有限元模型得到了合理的简化,并在建立时对受力单元进行了定义。对筛箱结构进行了精确仿真,缩短了有限元解析计算的过程,保证了计算精度。

2)在筛箱模态分析过程中,得到前15 阶的固有频率和振型。工作频率远离固有频率,从所有的振动模式图中,进料的刚度低于出料的刚度。侧板、横梁两端的抗弯刚度和横梁两端的抗扭刚度较低,为改进筛箱结构提供了理论依据。

3)静力分析得到位移和应力分布图。静载荷下的最大位移在进料端,最大值为5.5 mm。应力集中区分布在槽钢梁与侧板的接缝处,最大值为44.8 MPa,位于槽钢梁与侧板的接缝处,最大值小于静载下的许用应力值。但在筛箱强度设计中,应考虑交变载荷,因为它会影响振动筛箱结构。