基于虚拟仪器的采煤机智能调高系统研究

卫智慧

(山西乡宁焦煤集团燕家河煤业有限公司, 山西 临汾 042100)

0 引言

煤层识别技术是提升采煤机械自动化程度的关键,现如今已有20 余种不同的煤层识别技术[1]。目前,国内外关于采煤机智能调高的研究多采用记忆截割技术,一些大型采煤机械仍在使用记忆截割技术,这种技术一般都装有位置传感器、同步位置传感器、调高油缸等结构,用以记录采煤机滚筒的切割轨迹,但是由于不具有可识别煤层的设备,所以不能实现调高的智能化。虚拟仪器是近几年新兴的一种计算机仪器系统,不仅可以在虚拟仪器上进行编程,而且在此基础上完成信号的分析、控制程序的开发。

1 采煤机智能调高方法的提出

利用传统的记忆截割技术,对采煤机振动及电流信号进行了分析,并在此基础上构建了一套采煤机智能调高系统。它的基本技术思路是:按照记忆截割系统设定的路线,在正常工作时对煤壁进行截割。这时,采煤机的振动、电流感应器被用来采集振动和电流信号,并将其输入到LABVIEW 处理器中,利用LABVIEW 对信号进行分析、处理和调整(当振动信号和电流信号均符合要求时才能进行调高),将提升命令发送至驱动器,使电磁换向阀工作来控制提升油缸,通过机械机构的移动来调整摇杆和滚筒的高度,如图1 所示,为基于虚拟仪器的采煤机智能调高的方法。

图1 基于虚拟仪器的采煤机智能调高方法

记忆调高系统的位置传感器、提升油箱、同步位置传感器都会将采煤机的截割轨迹记录下来,然后通过计算机保存,采煤机在一段时间内进行一次截割,然后在下次截割的过程中使用新的截割路线,并重复上述操作,使采煤机达到智能调高的效果。

2 采煤机信号检测系统的构建

2.1 振动信号的处理

在矿井智能化调高系统中,振动信号是一种重要的识别信号。目前,对振动信号的处理主要包括预处理、频域分析、时域分析等。自从1988 年Mullard 提出多分辨率分析后,小波包分析已逐渐成为振动信号处理中的重要手段[2]。

振动信号的预处理,由于煤矿开采过程中的环境复杂和恶劣,当振动信号经由加速度传感器,再经过传送器传输到计算机时,会有大量的干扰信号,这时可以通过程序设计来减小这种干扰,例如,使用将加速度和速度- 位移的相互转化的集成电路、加入数字矢量法和低通法过滤噪声、引入窗函数功能以防止信号的泄漏等。时域和频域的分析,一般的处理方法是对信号进行积分、微分、滤波,然后根据信号的极值、频率特性、平均信号等来获得相应的信号;在一些环境中,信号的周期特性、因果关系、信号源等都要进行相关性分析。在频域中,采用傅里叶变换法将信号分解成若干个正弦函数,然后通过正弦波的响应,得到其频谱。然后,再添加振幅谱、倒谱、包络谱、功率谱和窗口函数,以求出目标的振动特征。小波分析方法,小波分析能够对信号的各种变化特性进行分析,尤其适合于边界处理、滤波、时域、频域、弱信号提取、信噪分离等。小波变换多分辨率分析技术是振动信号处理中的一种常见技术,但它只能用来对振动信号进行低频分析。小波包分析是一种新的多分辨率分析技术,能够同时对低频、高频分量进行分解,从而获得各个频带的信号。

综合以上分析,利用小波包分析法对振动信号的能量特性进行了分析,并将其他分析方法的结果作为辅助变量,编写了振动信号的解析程序[3]。

2.2 截割电机工作特性及电流信号的分析

当前采煤机截割电动机多为三相交流异步电动机,并均装有变频调速装置。在煤矿采煤机组的常规割煤工况下,一般采用低速重负荷恒力恒功率控制,而在采煤机的常规割煤工况下,大都是采用恒功率调节。正常情况下,恒功率调速的工作范围很窄,工作范围也很小,如果超过这个范围,就会导致电流过载。

首先,计算机会给控制器一个特定的功率进行参照,由该控制器对该参照功率进行分析,然后将控制电压转换成截割电机所需的频率,这样就可以对电机的转速进行控制。在负荷改变时,通过传感器向控制器传输截割电动机的负荷,并与给定的额定功率进行比较,从而得到稳定的控制电压。应用以上恒定功率控制技术,对矿井恒定功率调整的基本理论进行了探讨,如下所示:

式中:P 为采煤机的电机功率,kW;T 为采煤机的牵引速度,m/min;k 为煤层硬度;n 为电动机转速,r/min。

结果表明,当采煤机在进行智能调高的过程中,假设牵引速度不变,其功率与煤层硬度及截割电动机的转速呈正相关,因此,当遇上硬煤时,其转速会自动下降,从而使扭矩得到适当的提高;当遇上软煤时,由于负荷的减少,电动机的速度会自动升高,从而使割煤的效率得到提高。

3 基于虚拟仪器的采煤机智能调高系统构建及仿真

3.1 采煤机智能调高系统的构建

本文利用虚拟仪器技术,研制了一套采煤机智能调高控制系统,包括被测对象、传感器、信号调理设备、数据采集卡、计算机、驱动器、控制对象等。从以上分析可以看出,为了得到振动信号和电流信号,必须对采煤机截割部分进行调节,但现有的调高油缸一般采用电磁换向阀,因此其输出信号为电磁换向阀,如图2 所示,为采煤机智能调高系统的整体架构。

图2 采煤机智能调高系统的结构框架

在目标信号监测点的设定上,必须遵循接近信号源、干扰小、不影响设备正常运行的原则。振动信号需要通过加速度传感器进行检测,而加速度传感器则应设置在接近振源的截割滚筒与摇臂之间的连接处,以便在不影响采煤机正常工作的情况下,接收到最大的振动信号。截割电动机的电流信号可以经由电流传感器插入的导线来测量。在考虑了采样频率、信道数、频率响应特性、频率响应特性以及频率响应等因素的基础上,选用了PCI2006 采集卡。以PC 作为控制平台,L9349 为核心,实现了换向阀的驱动与控制。

3.2 采煤机智能调高系统的仿真

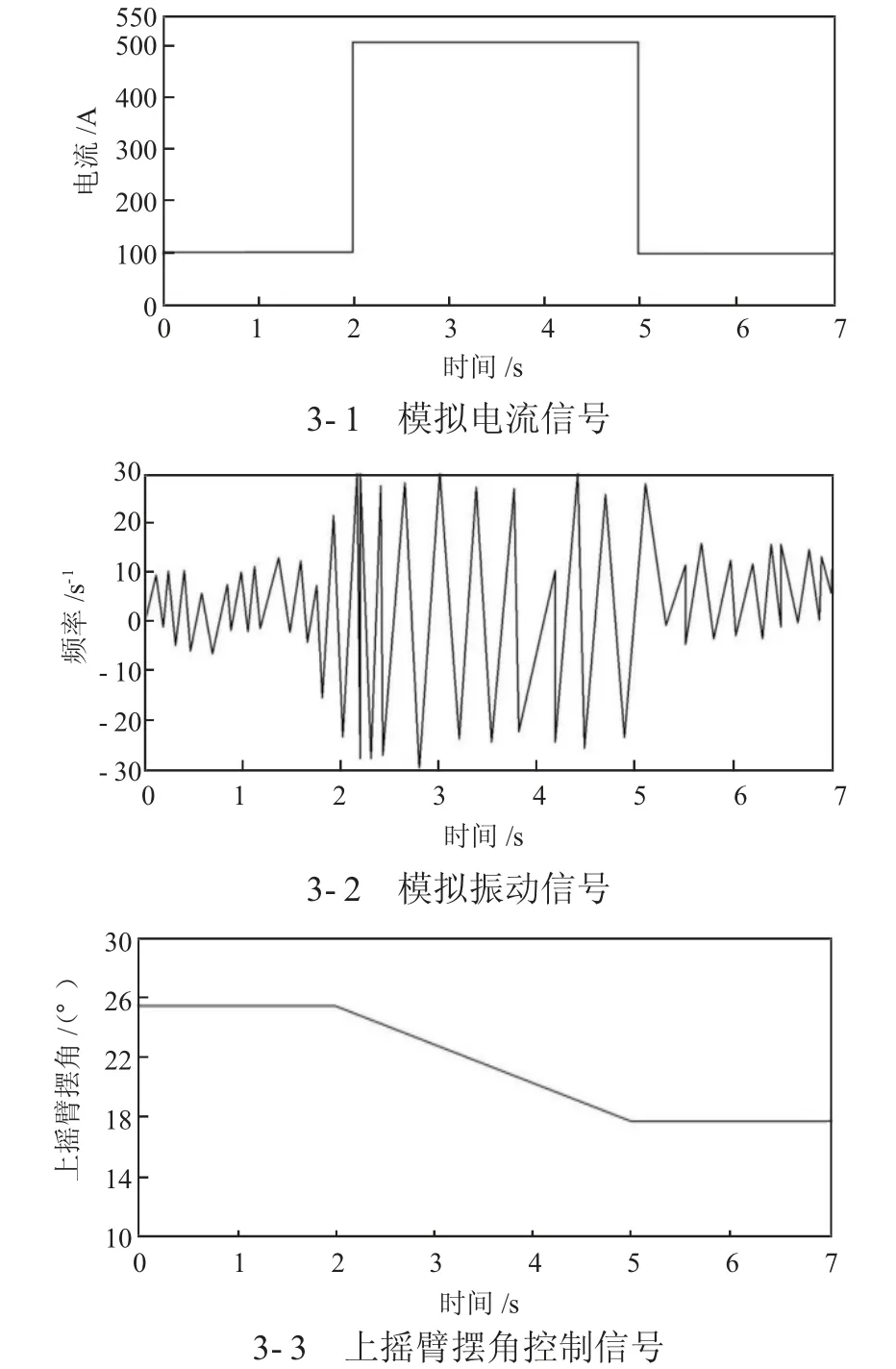

运用虚拟仪器技术对采煤机智能调高系统进行建立后,但考虑到现场的信号难以获取,为此,对模拟信号进行了仿真。由于电流信号具有较短的突变周期,因此可以忽略其转变过程,从而使电流信号变为梯形而非真实信号。0~2 s 为截煤区域(50~300 A 为区域电流范围),2~5 s 为切割岩石缓冲区域(确定电流范围为300~600 A);5~7 s 后,再次开始割煤,建立模拟振动信号的思想和建立电流信号的思想是一致的如图3-1 所示。然后将采集到的数据输入到系统软件中,通过模拟得出采煤机的摆角输出控制信号,如图3-3 所示。

图3 采煤机智能调高系统仿真模拟

从如图3-2 所示,在1.7 s 时未进行调高,在2 s时,当两个信号达到所需的频率时,就会发出一个控制信号,然后对上摆动臂进行降级和调节。在电流和振动信号恢复正常时,会自动停止调整,从而也就达到了控制要求。

4 结语

基于传统的记忆式截割方法,本文采用虚拟仪器技术,研制了一套智能化的采煤机调高系统。通过对煤矿井下调调高系统的振动、电流信号分析,提出了一种基于小波分析技术的振动特征提取方法;分析了采煤电机在恒功率调速过程中的电流,指出该电流可作为采煤机高度调节的变量。利用虚拟仪器建立了采煤机智能调高系统,并对其进行了仿真,得到的仿真结果基本符合采煤机智能调高的需要。