引信MEMS安解装置二维过载加载方法及仿真分析

武志博,焦斌,张艳兵,马铁华,祖静,汪博

(1.中北大学 电气与控制工程学院,山西 太原 030051;2.中北大学 省部共建动态测试技术国家重点实验室,山西 太原 030051;3.中国人民解放军第四八零八工厂军械修理厂,山东 青岛 266042)

引信是武器系统发挥终端毁伤效能的最终执行机构,其安全性与作用可靠性直接决定着武器与目标对抗的成败[1-2]。MEMS安全与解除隔离装置(简称安解装置)作为引信的重要组成部分[3],其对于环境的敏感性能直接决定着引信作用的可靠性。在炮弹发射过程中,MEMS安解装置受到轴向后坐高冲击和旋转高离心二维过载环境的连续加载,过载异常时,可能提前解除保险,造成不安全后果,也可能导致瞎火失效[4]。为了在地面测试引信保险机构的性能,保证其可靠性,有必要研究后坐高冲击和旋转高离心二维过载的连续加载模拟方法。

文献[5]设计了一种MEMS保险机构二维过载加载模拟装置,通过改变电机的转速和扭簧的力矩,可以在一定范围内调整加速度幅值和加载持续时间。文献[6-10]设计了一种基于空气炮助推启动的带矢量转台的复合式离心机,通过空气炮发射助推转臂实现离心机的瞬间启动,同时用伺服电机带动矢量转盘,从而模拟导弹的发射和机动飞行过程。文献[11]设计了一种多级感应式线圈炮与旋转管复合的引信发射后坐与旋转双环境模拟试验装置。文献[12-13]应用撞击旋转法,研究了引信液体储备电池性能参数与后坐力和旋转速度之间的关系。分析上述文献不难发现,现有的模拟试验装置不但结构复杂、体积大、成本高,而且仅能实现小幅值过载的加载。笔者拟针对20 mm小口径弹MEMS安解装置,开展引信二维过载连续加载模拟方法研究。

1 MEMS安解装置

1.1 MEMS安解装置基本组成

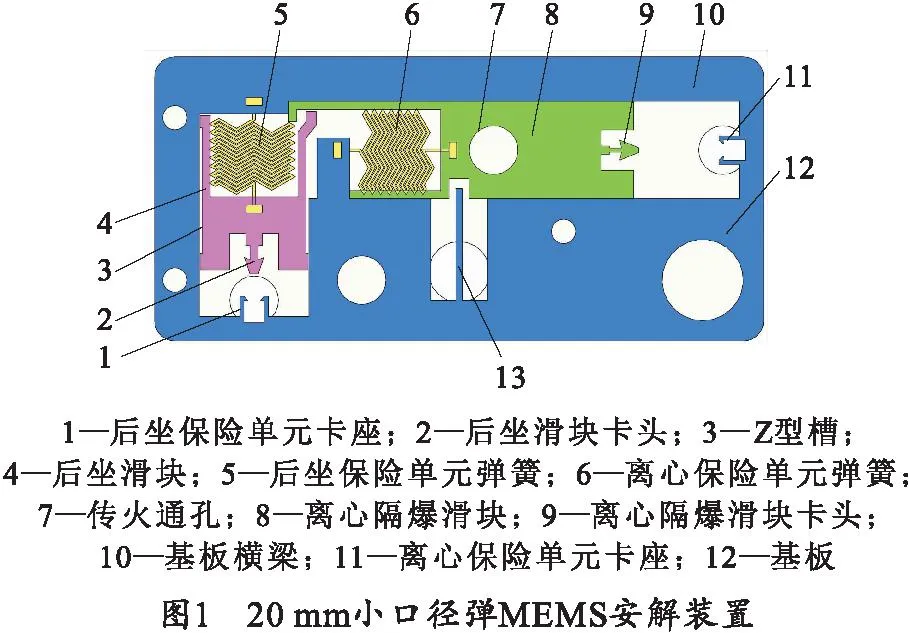

20 mm小口径弹MEMS安解装置基本组成如图1所示。按各部件功能的不同,可将其划分为解除后坐保险功能单元和解除离心保险功能单元[14]。前者是利用弹丸发射时产生的后坐力解除对离心隔爆滑块的运动限制,即解除MEMS安解装置后坐保险;后者则是利用弹丸旋转产生的离心力解除离心隔爆滑块对传爆序列的隔绝作用,从而实现系统完全解除保险。

1.2 MEMS安解装置膛内环境力

弹丸发射时,在发射药燃烧产生气体膛压的作用下,轴向速度迅速跃迁到每秒数百米,MEMS安解装置受到相当大的发射后坐力。后坐滑块会克服弹簧拉力向下运动,当后坐滑块到达底部时,后坐滑块卡头进入后坐保险单元卡座内,被其限制无法复位从而解除系统的第一道保险(后坐保险)。由于身管膛线的存在,使挤进身管的弹丸轴向转速由0迅速跃迁到每分钟数千转、甚至上万转,相应地,MEMS安解装置也受到相当大的离心力。离心隔爆滑块在离心力的作用下克服弹簧阻力向外移动并由离心保险单元卡座固定,完成解除对传爆序列的隔爆作用进而实现完全解除系统保险功能(离心保险)。MEMS安解装置各功能单元受力运动情况如图2所示。

2 二维过载连续加载模拟方法

2.1 等效相似性模拟原理

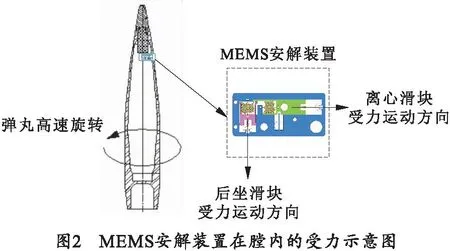

根据前文叙述,弹丸发射时MEMS安解装置后坐滑块会沿着弹轴方向向下运动,离心隔爆滑块会沿着径向向外运动。以MEMS安解装置基板建立参考目标,后坐滑块始终受到向下的作用力,离心隔爆滑块始终受到向外的横向力。因此,可以根据等效相似性原理,利用撞击加速法来模拟弹丸发射时的后坐环境力,利用等效离心旋转来模拟离心隔爆滑块受到的横向力(弹丸转速高达每分钟上万转,且受限于动平衡因素和电机转速的影响,直接模拟弹丸自转较难实现)。这样做的优势在于:通过增大离心半径,从而降低旋转转速。等效离心模拟原理如图3所示。

2.2 模拟试验系统

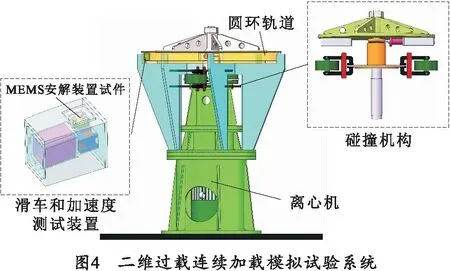

二维过载连续加载模拟试验系统主要包括离心机、碰撞机构、圆环轨道、滑车和加速度测试装置等,如图4所示。离心机由转盘、主转轴、变频调速电机以及台架组成。在转盘下方安装有碰撞机构,转盘与圆环轨道位于同一水平面内。载有MEMS安解装置和加速度测试装置的滑车静止放置在圆环型轨道内。

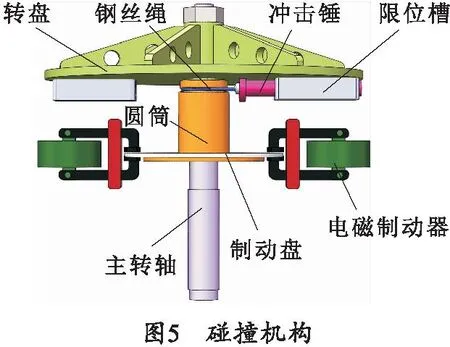

碰撞机构是模拟试验系统的核心部件,主要包括限位槽、冲击锤、钢丝绳、圆筒、制动盘和电磁制动器,如图5所示。限位槽固定安装在离心转盘下方,冲击锤插入在限位槽内,并且可以沿着限位槽做往复伸缩运动。钢丝绳缠绕在圆筒上,其中一端固定(在圆筒上),另一端连接冲击锤。圆筒与转盘同轴装配,并通过齿-槽结构配合,因此能够实现一定角度内的相对转动。制动盘固定在圆筒下部,两台电磁制动器对称安装在制动盘的两侧,且相互独立控制。

2.3 模拟试验系统工作过程

2.3.1 离心机储能过程

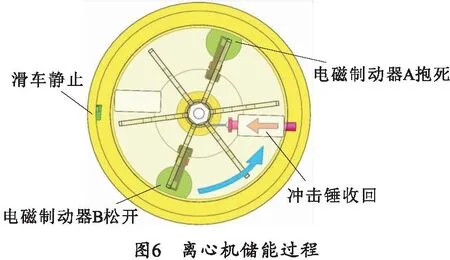

试验开始前,装有MEMS安解装置试件的滑车静止放置在圆环轨道内,电磁制动器A抱紧制动盘,电磁制动器B松开。启动变频电机,电机通过主转轴带动离心转盘转动,此时由于与圆筒固定的制动盘被抱紧,导致圆筒旋转受阻保持静止,圆筒与离心转盘发生相对转动,钢丝绳会缠绕在圆筒上,冲击锤被拉回至限位槽底部。转盘转过一定角度后,转动会受限,而随着电机输出转矩的不断增大,转盘与圆筒会突破电磁制动器A的摩擦制动力(电机的输出转矩大于电磁制动器A的制动转矩),转盘会与圆筒、制动盘一起转动(电磁制动器A由静摩擦变为动摩擦),直至达到设定转速,如图6所示。

2.3.2 后坐过载加载过程

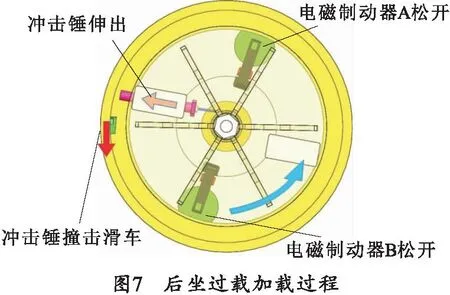

当电机达到设定转速并稳定后,启动后坐过载加载,光电传感器监测到冲击锤旋转至指定位置,控制电磁制动器A松开,摩擦转矩失效。冲击锤在离心力的作用下沿着限位槽向外甩出,头部伸入到圆环轨道内。冲击锤与载有MEMS安解装置的滑车高速碰撞,由此实现后坐过载的加载模拟,如图7所示。

2.3.3 离心过载加载过程

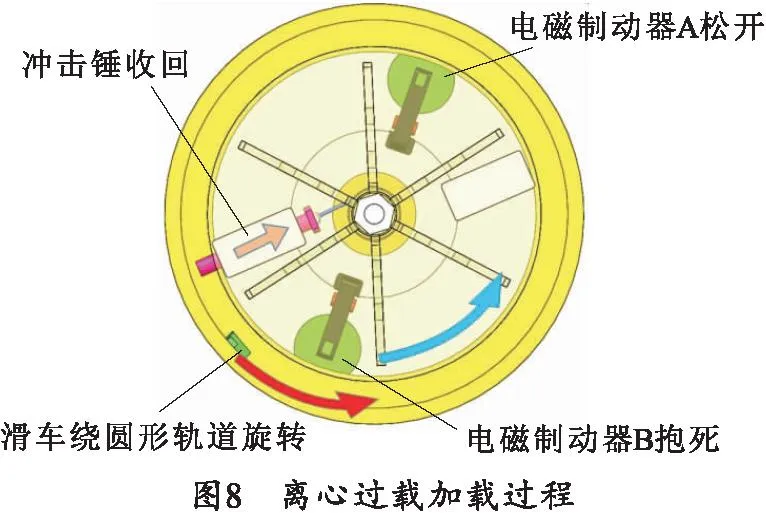

在冲击锤的高速撞击下,滑车获得一定的速度并沿着圆环轨道惯性运动。此时,由于其受到离心力的作用,实现了离心过载的加载。应该注意的是:碰撞完后滑车速度大于冲击锤速度,滑车会与冲击锤产生二次碰撞。为了避免该情况,在整个系统中增加了电磁制动器B。当冲击锤与滑车碰撞完成后,电磁制动器B抱紧制动盘,目的是给圆筒一个制动转矩,钢丝绳缠绕圆筒,冲击锤在钢丝绳拉力的作用下退回到限位槽底部,如图8所示。

3 理论计算

3.1 二维过载指标要求

动态模拟引信发射过程中的后坐过载环境,要求后坐过载加速度arecoil不小于10 000g,过载持续时间不小于500 μs;动态模拟发射过程中受膛线作用,弹体高速旋转而产生的离心过载环境,要求离心过载加速度acentrifugal不小于1 000g。

3.2 离心机转速

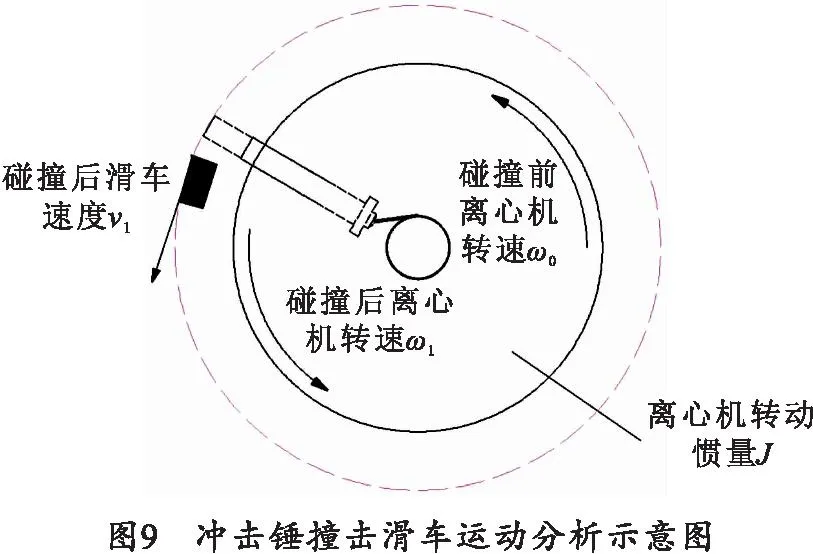

后坐过载是由冲击锤高速撞击滑车实现的,其载峰值和脉宽与离心机的转速有关。冲击锤撞击滑车运动过程如图9所示。由于离心机的转速很快,系统动能非常大,且碰撞接触时间很短(约500 μs),假定在碰撞的瞬间,系统的动能和动量矩是守恒的。

离心机碰撞前后的角速度为

(1)

式中:J为离心机系统的转动惯量,J= 43.2 kg·m2;mblock为滑车的质量,mblock=0.78 kg;rblock为滑车的旋转半径,rblock=0.68 m;ω0为碰撞前离心机的旋转角速度;ω1为碰撞后离心机的旋转角速度;v0为碰撞前滑车的速度,v0=0;v1为碰撞后滑车的速度。

假设后坐过载波形为理想半正弦曲线,则碰撞后滑车的最大速度vmax为

(2)

式中,τ为后坐加速度过载半正弦的脉宽。

计算得到要使得后坐过载加速度幅值达到10 000g,脉冲持续时间500 μs,所对应的离心机转速为221 r/min。

离心过载加速度与滑车绕圆形轨道旋转的速度有关。滑车的离心加速度acentrifugal为

(3)

因此,计算得到要使得离心过载加速度幅值达到1 000g,所对应的离心机转速为584 r/min。

在工程实践中,通常通过增加缓冲垫的方式来调整冲击脉冲波形。后坐过载的脉宽可以通过式(4)求得[15]:

(4)

式中:T是冲击脉宽的持续时间;m是带缓冲垫的滑车的质量;M是离心机系统的等效质量;K是系统的刚度系数;E是缓冲材料的弹性模量;S是缓冲垫片的面积;l是缓冲垫的厚度。

综合上述分析,设定离心机转速为600~900 r/min,可以同时满足后坐过载和离心过载的模拟加载要求。

3.3 制动力

为了确定电磁制动器的制动力,有必要对冲击锤进行受力分析,如图10所示。

离心机转速为700 r/min时,冲击锤所受离心力为

F1=mhammerω2r1,

(5)

式中:mhammer为冲击锤的质量,mhammer=1.5 kg;ω为冲击锤的旋转角速度;r1为冲击锤的旋转半径,r1=0.35 m。计算得到F1=2 821 N。

冲击锤离心力对圆筒的转矩为

M1=F1rclinder,

(6)

式中,rclinder为圆筒的半径,rclinder=0.06 m。计算得到M1=169 N·m。

要保证离心机达到设定转速前冲击锤不被甩出,需满足M2>M1。电磁钳盘式制动器A的制动力FA需满足:

(7)

式中,rdisc为制动盘的半径,rdisc=0.2 m。因此,选定电磁钳盘式制动A的制动力为900 N。

冲击锤完全伸出时,所受到的离心力为

F2=mhammerω2r2,

(8)

式中,r2为冲击锤完全伸出时的旋转半径,r2=0.45 m。计算得到F2=3 627 N。同理,可计算得到冲击锤完全伸出时离心力对圆筒的转矩为218 N·m,电磁钳盘式制动B的制动力为1 200 N。

4 仿真分析

4.1 动力学仿真模型

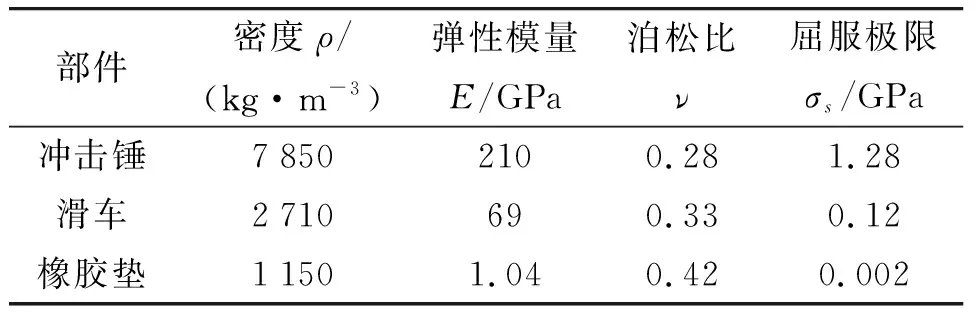

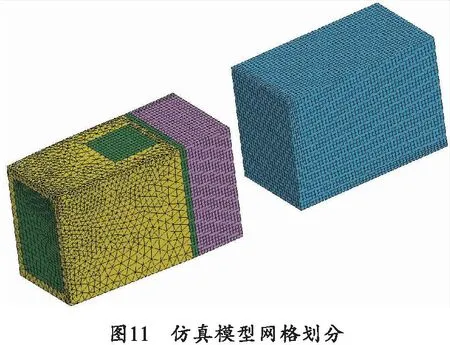

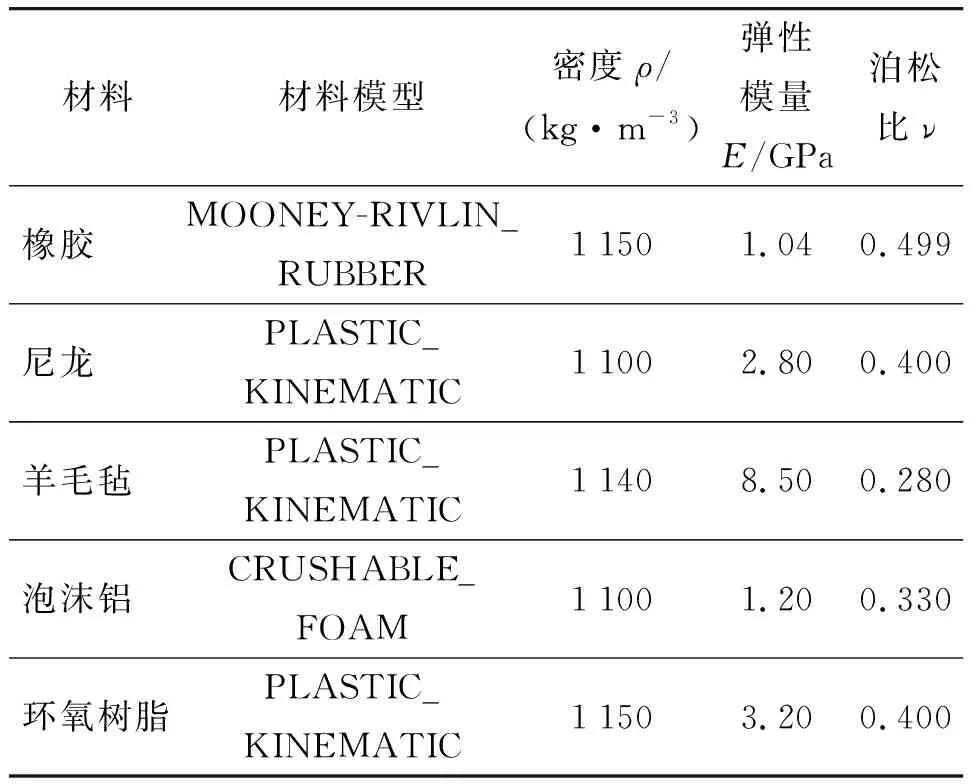

已知滑车的质量为0.78 kg,离心机系统的等效质量为93.4 kg,冲击锤旋转半径为0.68 m,借助ANSYS/LS-DYNA软件建立冲击锤撞击滑车的动力学模型进行仿真分析,单位统一为国际单位kg-m-s,定义单元类型为SOLID164三维实体单元,采用自适应网格划分,网格边长控制为3 mm。网格划分之后的有限元模型如图11所示。各部件材料参数如表1所示。

表1 各部件材料模型参数

4.2 离心机转速对过载脉冲的影响

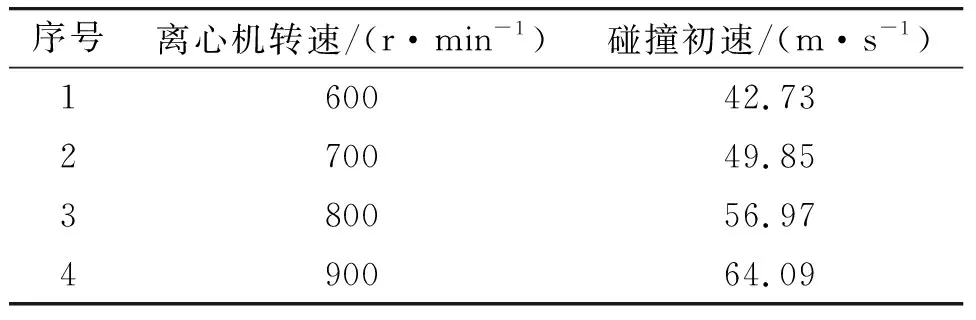

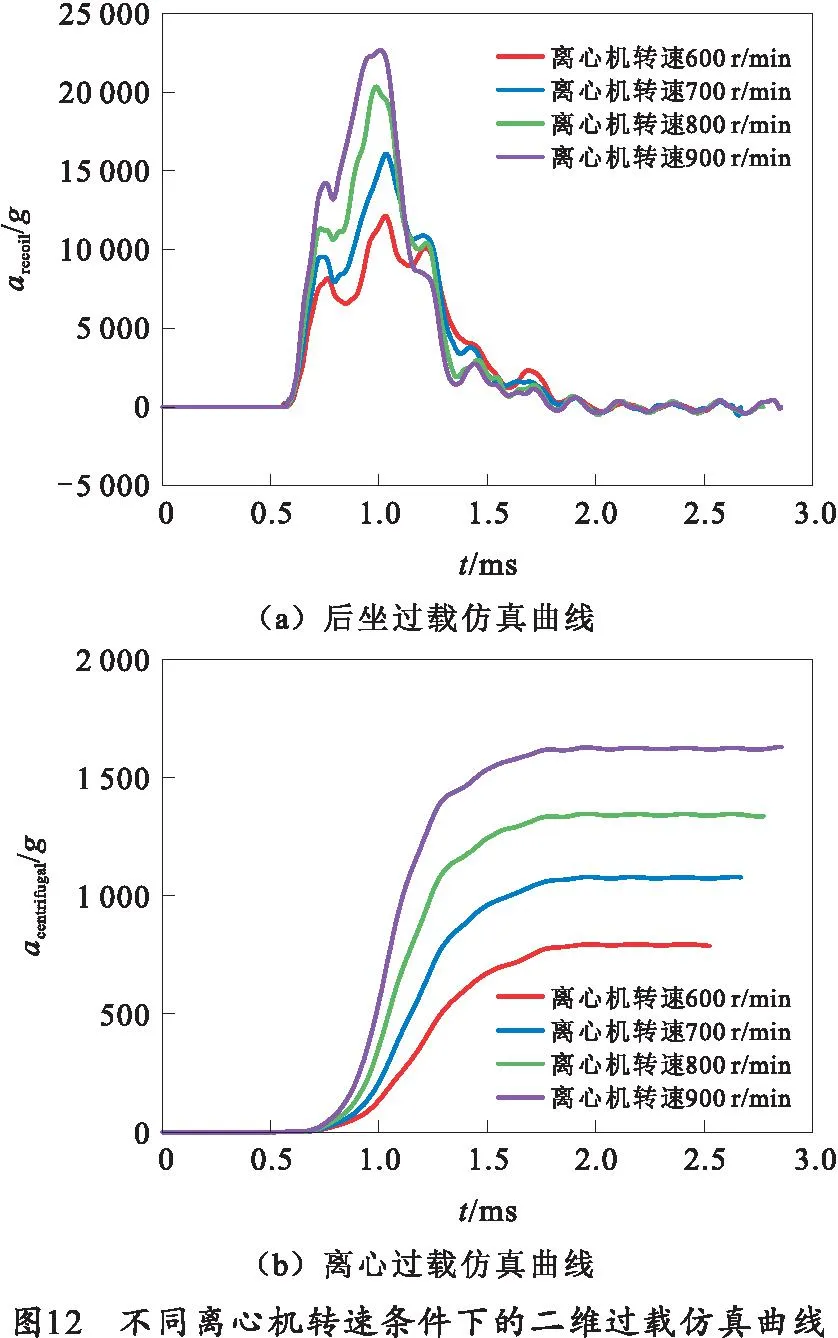

分别设定离心机转速为600、700、800、900 r/min进行模拟仿真,离心机各转速对应的碰撞初速如表2所示。

表2 离心机各转速对应的碰撞初度

离心机在不同转速情况下的后坐过载和离心过载加速度仿真曲线如图12所示。可以看出,后坐过载和离心过载加速度的峰值均随着离心机转速的增大而增大,当离心机转速为900 r/min时,后坐过载加速度峰值可达22 650g,离心过载加速度峰值可达1 618g;离心机转速的变化对后坐过载总脉宽影响不大,但是由于后坐过载峰值的不同,其有效脉宽也各不相同。考虑到强冲击作用容易造成引信安全系统强度失效,因此,模拟试验时设定离心机转速为700 r/min比较合理的,相应的后坐过载加速度峰值为16 048g,有效脉宽510 μs,离心过载加速度峰值为1 065g。

4.3 缓冲垫材质对过载脉冲的影响

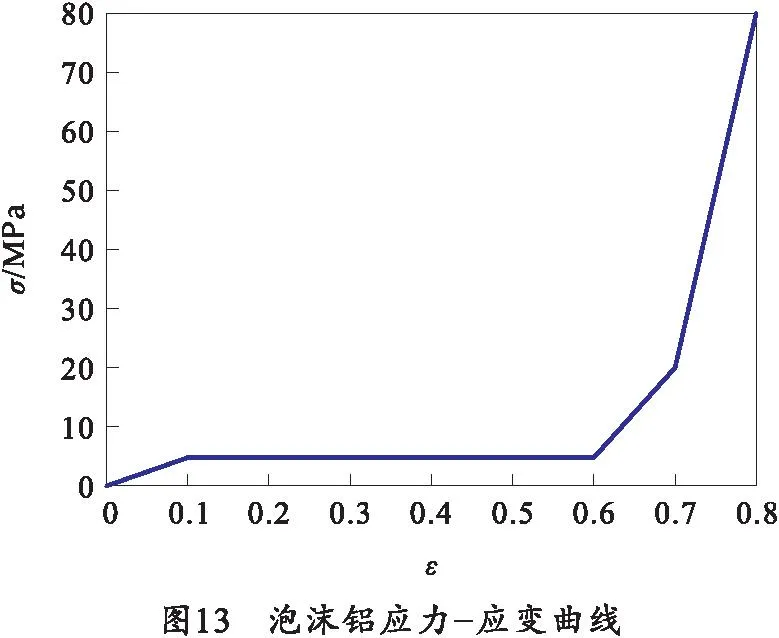

除橡胶以外,工程实际中通常也会选择尼龙、毛毡、泡沫铝、环氧树脂等做缓冲材料[16-17],因其具有较大的弹性模量。本节将分别采用上述材料作为缓冲垫,验证材料属性对过载脉冲的影响,各类缓冲垫材料模型及参数如表3所示。泡沫铝的应力应变曲线如图13所示,其中水平段的应力值为4.82 MPa[18]。

表3 不同材质缓冲垫模型及参数

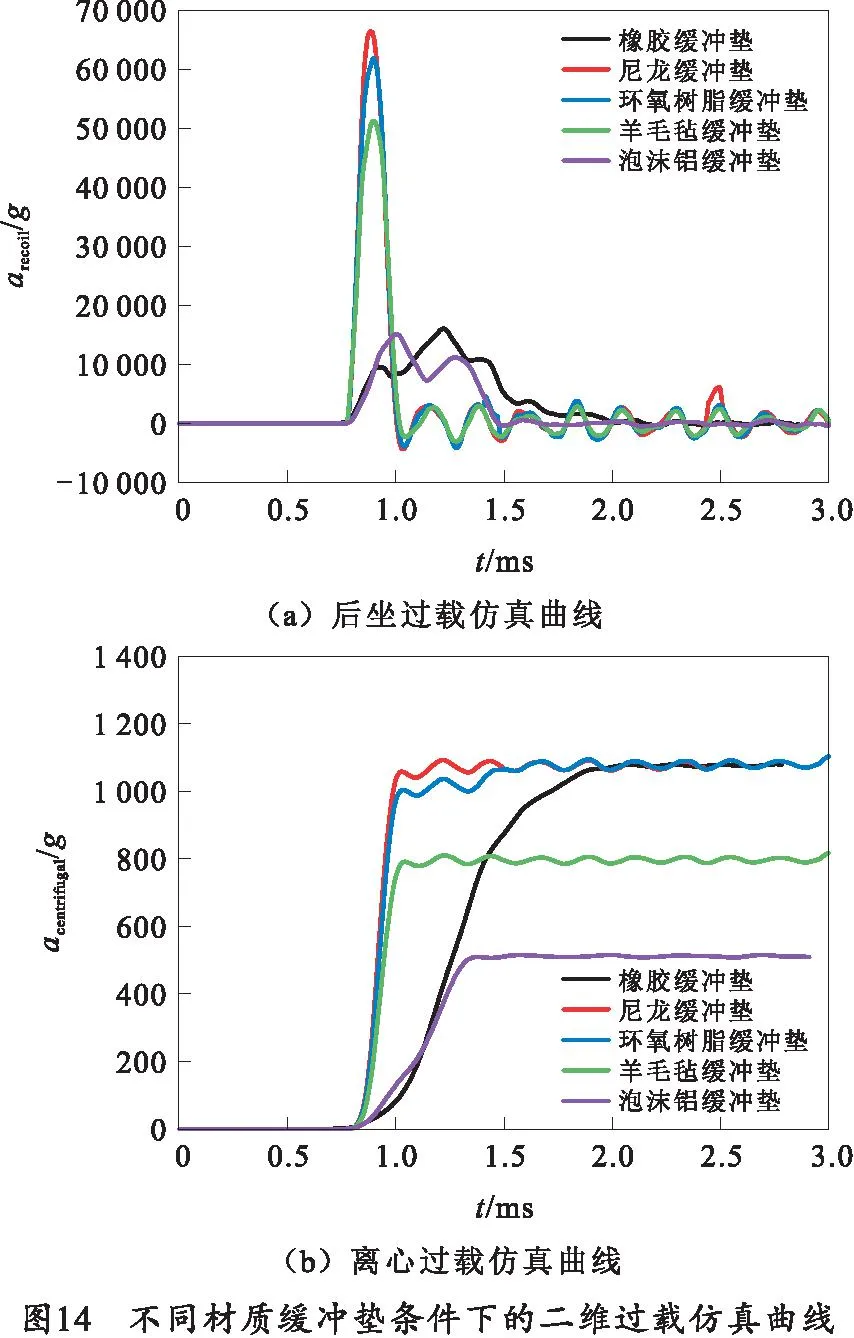

在离心机转速为700 r/min,采用不同材质缓冲垫作用下的后坐过载和离心过载加速度仿真曲线如图14所示。从曲线可以看出,相比于尼龙、羊毛毡以及环氧树脂,泡沫铝和橡胶材质的缓冲垫具有很好的吸能缓冲效果,后坐过载加速度上升沿延长、峰值减小、有效脉宽变宽。但是泡沫铝缓冲垫作用下的离心过载加速度峰值仅为509g,未到达模拟试验要求。分析其原因,应该是泡沫铝缓冲垫产生了较大的塑性变形,能量耗散过大,造成滑车绕轨旋转速度的衰减。橡胶缓冲垫可以更好地实现动能与内能之间的相互转换,是理想的二维过载加载模拟试验缓冲材料。

4.4 缓冲垫厚度对过载脉冲的影响

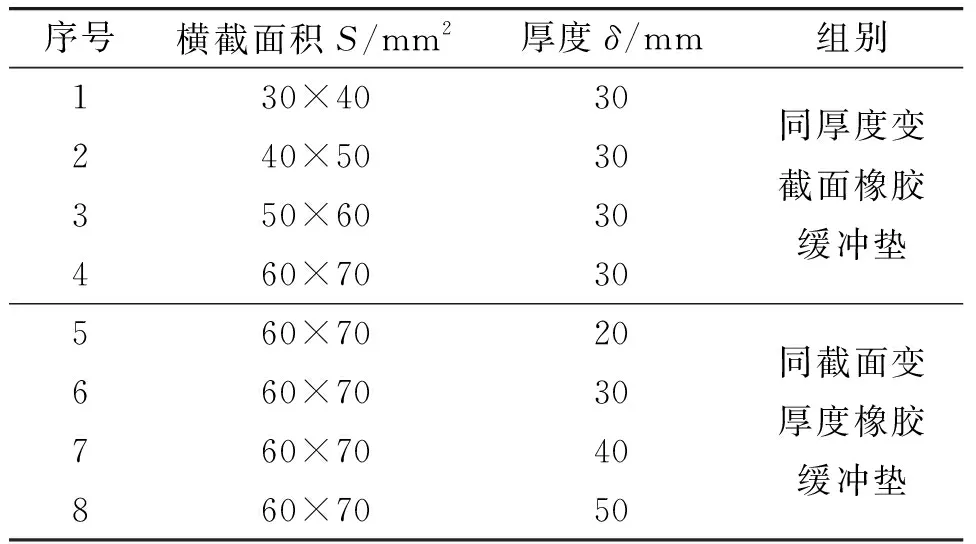

为了验证缓冲垫形状对过载脉冲的影响,笔者分别对同厚度变截面和同截面变厚度的橡胶缓冲垫进行了仿真分析。两组橡胶缓冲垫外形尺寸如表4所示。

表4 不同形状橡胶缓冲垫外形尺寸

采用厚度均为30 mm的不同横截面积橡胶缓冲垫,在离心机转速为700 r/min作用下的后坐过载和离心过载加速度仿真曲线如图15所示。从曲线可以看出,随着橡胶缓冲垫横截面积的增大,后坐过载和离心峰值逐渐减小,当橡胶缓冲垫横截面积接近冲击锤横截面积(60 mm×70 mm)时,后坐过载峰值基本保持恒定。横截面积的改变对后坐过载的总脉宽影响不大,这一特征与离心机转速对过载脉冲的影响类似。

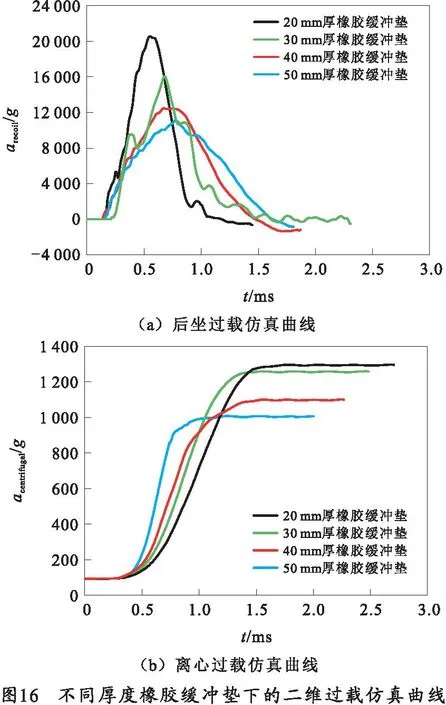

采用截面积均为60 mm×70 mm的不同厚度橡胶缓冲垫,在离心机转速为700 r/min作用下的后坐过载和离心过载加速度仿真曲线如图16所示。从曲线可以看出,随着橡胶缓冲垫厚度的增加,后坐过载峰值逐渐减小、脉宽延长,离心过载随之减小。橡胶缓冲垫厚度对过载脉冲的影响十分显著,且各仿真曲线区别明显,因此选用不同厚度的橡胶缓冲垫是调节双过载脉冲峰值和脉宽的有效方法。

5 结束语

笔者介绍了一种引信MEMS安解装置二维过载模拟加载方法,利用离心机带动冲击锤高速撞击装有引信安解装置的滑车并使其瞬间加速,模拟后坐过载加载过程;撞击后滑车在圆环轨道内惯性旋转,模拟离心过载加载过程。建立了模拟试验系统的动力学方程和冲击锤的运动方程,计算得到了离心机的转速范围和电磁制动器组制动力。通过仿真验证了该方法的可行性,结果表明调节离心机转速、缓冲垫材质和形状,可以调整二维过载加速度的幅值和脉宽。利用该方法可实现后坐过载超10 000g、离心过载超1 000g的二维过载连续加载模拟。本文结论为下一步加载模拟试验的开展提供了参考依据。