面向航天硬件产品的工艺规范体系框架构建思路

刘苏 孙千惠 王勇 马建波

(首都航天机械有限公司,北京,100076)

工艺规范作为企业工艺技术知识的载体和重要表现形式,受到国内外航天航空制造类企业的高度重视,与产品设计文件处于同等重要地位,是产品制造、验收的依据。通过长期的努力,工艺技术标准化工作取得了长足的进步,各大企业均初步建立了工艺规范体系框架以及相关标准化工作系统和机制,基本以面向专业建立模式为主、工艺内容相对通用、作为指导性参考资料进行使用。

然而,随着航天型号研制进度不断加快以及型号批产及发射次数大幅增加,工艺问题导致的产品质量一致性问题日益凸显,原有粗犷式的工艺规范体系框架已无法适应精细化工艺设计需求。现有工艺规范的编写与申报,没有统一的体系规划作为指导,通常是应对当前形势等需要,补充和编制工艺规范,存在较大的随意性,加大了企业工艺规范的管理和未来知识库建立难度。为解决该类问题,作者结合国内外工艺规范体系建设发展情况,提出面向航天硬件产品的工艺规范体系构建方法。

1 国内外工艺规范体系建设发展现状

1.1 国外企业情况

国外先进航空企业,如飞机制造工业,经过几十年的发展,早已形成较完整的标准系统。美军标中技术规范体系分为系统规范、研制规范、产品规范、工艺规范、材料规范等5 类,其中工艺规范主要规范产品生产过程控制要求。波音公司最主要的工艺规范是波音工艺规范(BAC),共有约1200 项标准,每份工艺规范围绕工艺过程有着极其明确和严格要求,包含“范围”“分类”“引用文件”“目录”“材料控制”“设施控制”“质量控制”“要求”“测试方法”和“鉴定”等13 个章节内容[1],组成了完整的波音工艺规范体系,体系框架主要由零部件制造、检测、结构装配和系统安装等10 个专业领域组成,产品制造过程完整、技术内涵丰富,可操作性强。在外包生产时,将工艺规范提供转包商,要求转包商严格按工艺规范要求生产和制造。

欧洲空中客车公司不同组成国公司均有自己的工艺规范,如英国BPS、法国ADET 等,要求也不尽相同。主要表现在一些工艺参数、工艺控制要求方面,目前正在逐步统一。与波音公司的工艺规范不同,它不提供详细工艺过程说明,包括工艺参数也不提供,只提工艺技术要求、工程设计要求和质量要求等,对于工艺过程详细要求由供应商自行制定,便于让供应商充分利用现有生产线开展生产,但是强调工艺鉴定,需按工艺通用规范要求完成工艺鉴定,来证实工艺过程的结果满足产品要求。

国外飞机制造的工艺规范体系建立均采用了“主制造商-供应商”研制模式,主制造商是工艺规范体系构架建立的策划者与组织者。其体系建立初期,主制造商依据工程要求首先策划出工艺规范编制目录,目录中涉及的工艺技术代表着研制项目制造的发展方向。其次,通过对供应商工艺技术、制造能力的了解与分析确定工艺规范所应用的产品制造阶段和产品层级。其体系搭建顺序一般从零件制造推进至部件装配,最后至总装试飞逐级搭建,同时结合专业领域进行细化工艺规范类别,形成主体框架,再由供应商根据工艺过程细化至下一层级。

1.2 国内企业情况

以国内飞机制造业为例,国内商用飞机制造行业的工艺规范是规定产品加工环节和对象的制造技术及制造要求,是对工艺技术总结、提炼和提高[2]。相关公司工艺规范的建立是在承担国外飞机制造分承包任务转化而来,或是从引进、消化吸收国外飞机制造技术过程中学习借鉴来的。

ARJ21 研制时,消化吸收国际先进飞机制造工艺标准,建立了满足适航要求的商用飞机工艺规范体系,制定了600 份工艺标准。内容包括“范围”“引用文件”“材料与设备”“要求”“说明/程序”“质保条款”“目录”等7 个章节[3],其中“要求”章节明确主要人员、工程、工艺各种要求,“说明/程序”章节中,对于工艺过程和方法进行了描述和说明。

C919 研制过程中制定了460 项工艺规范,涵盖了切削加工、成形加工技术、热加工技术、表面处理技术、复合材料制件制造技术、非金属材料成型技术、连接技术、装配技术、检验检测技术、标识技术等10 个专业。工艺规范内容由“范围”“引用文件”“材料控制”“设备控制”“定义”“技术要求”“制造程序/说明”“维护控制”和“质量控制”等9 个章节构成[2]。涉及工艺流程设计、材料选择、工艺参数选择、工装选择、设备选择、加工环境控制和质量保证等方面要求。工艺规范在使用要求上与工程图样、材料规范同为产品生产制造和检验的依据,也是对供应商制造质量控制及产品交付验收的工作依据。

航天企业如航天五院北京卫星制造厂按照集团公司工艺规范体系建设要求,形成了复材加工、热表处理、数控加工、焊接等专业企业工艺规范子体系。对工艺文件、工艺要素和工艺过程要求形式进行统一、简化,并建立工艺规范标准的结构化模型、对参数类要求进行参数化建模,内容相对固定进行模块化描述等,将工艺规范标准嵌入流程中,建立产品、岗位、工艺文件与工艺规范内容要素之间的映射关系。目前在电装、数控加工等专业取得了一定应用成效,促进了工艺规范体系落地实施。

1.3 国内外情况分析

从调研情况来看,国内外航空制造企业均十分重视工艺规范体系建设,工艺规范的地位十分突出。面向具体产品或一类产品,与产品设计文件处于同等重要地位,是制造、验收的依据。有的直接用于生产,有的用于指导编制工艺规程(制造或装配指令),其应用执行情况与能否取得适航证建立了联系。

目前,国外航空企业制定的工艺规范基本等同于国内产品制造技术条件或要求与工艺规范内容的结合,其体系建设一般采用面向专业建立工艺规范方式,工艺内容相对通用,但存在约束性不强、其体系的建设模式缺少与知识推送相结合等问题。

2 工艺规范体系构建原则

面向制造型企业,工艺规范体系是生产制造的“大脑”,是指导企业生产的核心技术价值。其组织架构应形成一套健全的体系,为此在搭建工艺规范体系框架时,应围绕4 大原则展开。

a)系统完整:围绕产品的工艺制造方法、制造技术全面梳理,形成完整的工艺技术规范体系,科学设置、分类精准、涵盖全面、层级到底、要素完整。

b)结构明确:合理搭建体系架构,处理好规范项目间接口关系,统一规范内容颗粒度,做到横向一致、纵向贯通。

c)实用精细:工艺技术规范体系的搭建是以各单位生产实践应用为基础,用于指导工艺人员编制专用工艺规程;应打破现有流程化工艺技术规范,重点突出其技术性、知识性、经验性内容,其颗粒度应与工艺规程编制保持一致,工艺要求均参数化,后续工艺技术规范的建设将逐渐取代现有通用工艺规程的设立。

d)落实密级:工艺技术规范体系的建设是将具有自主知识产权的技术成果和先进的制造技术固化形成标准,纳入体系表;同时为保护核心和关键技术秘密,按照保密要求规划体系表中的标准项目,合理设置体系表中标准项目的保密级别。

3 面向航天硬件产品的工艺规范体系框架构建方法

3.1 构建过程

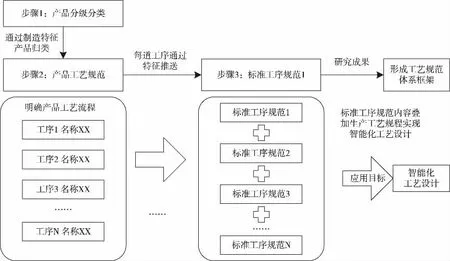

面向航天硬件产品的工艺规范体系围绕产品为核心的框架搭建。完整的体系框架主要由3 个子体系依次构成,分别为:产品分级分类子体系、产品工艺规范子体系、标准工序规范子体系,其逻辑关系如图1 所示。体系框架建设搭建之初首先开展产品分级分类子体系建设工作,这是体系建设的核心和基础。通过对企业承担的产品开展分级分类,将企业承制核心产品通过制造特征识别的方法实现产品归类成组。其次,在产品分级分类子体系框架的基础上,搭建产品工艺规范子体系,其作用是明确具体某项产品加工的工艺流程,找到属于某一类别的产品工艺规范。其建设方法是对同一类产品的工艺流程及制造方案进行统型,确立一类产品最优的产品工艺规范。最后,在产品工艺规范子体系的框架下,进一步分析每道工序设计的工艺方法、工艺要素,形成标准工序规范子体系框架,其作用是确定工序的加工步骤、操作方法、设备工具使用等。其建设方法是对同一工种或操作,建立工艺参数库,通过特征搜索到标准工序规范。

图1 工艺规范体系构建方案

当产品分级分类子体系、产品工艺规范子体系、标准工序规范子体系全部搭建完成后将形成企业完整的产品的工艺规范体系。此体系的建设将实现智能化工艺设计的应用目标。新产品到达工厂后,将率先由产品分级分类子体系确认产品类别,通过制造特征由系统检素产品工艺规范,自动生成工序1 至工序N,再通过标准工序规范子体系快速匹配到每道工序的标准工序规范内容,每道工序内容的叠加则智能化完成工艺设计工作。

3.2 航天硬件产品分级

航天硬件产品分级分类工作,应做到先分级,再分类。产品分级应覆盖从系统到组成系统的最小单元的全部产品。以产品的结构层次为基础,按产品复杂程度划分层级,划分时要保持产品的所属层级唯一,采取“就低不就高”原则。

产品分级原则,主要参考航天行业标准 《航天产品项目工作分解结构》、航天行业标准 《航天产品设计文件管理制度》、航天科技集团标准《航天产品分级分类指南》中相关要求与方法。同时结合实际生产需求,将航天硬件产品组成关系、产品制造装配流程、产品制造状态属性、不同阶段产品所属主体制造方案,最终将硬件产品划分为“系统级”“分系统级”“单机/部件级”“组件级”“零件级”“毛坯级”等6 个产品层级。

a)系统级:由分系统、单机等组成,能够完成某项任务的组合体。

b)分系统级:由单机、零部组件等组成,能够完成系统内某项使用功能,并且是系统的组成部分。

c)单机/部件级:由一个或多个零部组件连接而成或联合使用,能够完成某项使用功能,并能独立交付总装的产品单元。“部件”由多个零组件装配而成,并直接交付总装的大型复杂连接件。

d)组件级:由若干零件装配而成,用于部件装配或直接交付总装的小型简单连接件。

e)零件级:不采用装配工序制成的产品,一般由同一名称和牌号的材料组成。

f)毛坯级:材料经过初步加工,需要进一步加工才能制成零件的半成品。

3.3 航天硬件产品分类

航天硬件产品分类应根据产品特点和属性对各层级产品开展分类工作,产品分类应根据生产实际,打破型号与领域界限,实现产品优化整合。

对本单位现有的产品一般采用成组技术的相似性原则进行归类分析,提取具有的主要制造特征,比如功能、结构分析相似性。围绕产品研制实际和功能特性,对具有共性的产品进行合并,形成产品类别。①功能相似性:产品的功能及用途的相似性(可从产品名称等作粗略判定,功能相似产品在形状、材质等方面往往具有相似性)。②结构相似性:主要几何形状(内形、外形、腔体特征、加强筋、窗口、网格等以及装配相同或相似零件等)和辅助几何形状(圆角等过渡特征)的相似性。

3.4 基于制造特征的产品成组

将产品分级分类后,对每一类产品,基于产品制造特征进行成组分类。同类产品成组划分原则为:制造方案相同、主要硬件条件需求相同、工序链相同。建立产品与特征映射关系[4]。一般通过具体制造特征展开识别,建议从以下6 个方向展开分析。

a)材料特征:产品所属材料对于制造方案的影响。例如铸造专业,所属不同材料的毛坯,其制造方案差异较大,因此在划分产品类别时建议按材料牌号划分;而对于铆接装配专业,其装配制造方案对不同金属材料牌号敏感度不高,因此在划分产品类别时仅需要划分为金属材料、非金属材料即可。

b)尺度特征:产品尺度对于制造方案的影响。例如机加专业中不同直径大小、不同形状差异都会对整体制造方案有很大影响,因此应该界定不同产品类别的尺度范围;而对于表面处理专业而言,与尺度特征几乎无关。

c)整体结构特征:产品整体结构对于制造方案的影响。例如机加专业需要划分为整体铸造成形,且为回转体壳段;针对铆接装配专业归类为整体成形壳段即可(与铸造、锻造成形无关)

d)局部结构特征:产品局部结构对于制造方案的影响。例如机加专业局部特征包含V 型削弱槽、带轴向对接孔系,其制造流程有较大差异。

e)质量要求特征:产品制造质量要求对于制造方案的影响。例如铆接装配专业要求上装件整体定位精度不高于0.5mm 时,则不采用型架工装定位。

f)典型局部结构:典型局部结构为可选择性特征,不影响方案和主流程,仅影响工步的特征。

3.5 产品工艺规范层级

基于制造特征分类成组的产品,每一类对应一份产品工艺规范。

产品工艺规范是明确某类具有相同或相似制造特征的典型产品制造工艺全过程相关技术要求的工艺规范。主要规定产品制造的工艺方法和工艺流程,并通过引用标准工序工艺规范方式规定工序的详细技术要求,用于支持产品工艺规程编制中的工艺方法、工艺流程及工序详细内容的确定。其内容主要包括:适用产品范围、产品制造方案、主要工艺方法、工序流程设计。

3.6 标准工序规范层级

工序设计应覆盖从原材料(锻铸件、元器件、配套件等)准备到产品交付制造全过程,包括协作生产过程。工序名称应采用统一规范名称命名规则进行命名,配套工序名称库进行辅助支撑。

针对产品工艺规范中工艺流程的每一个流程节点(工序),制定标准工序规范。明确某一典型工序(工步)要素及内容要求的工艺规范。用于支持产品工艺规程工序(工步)内容的编制。其编制内容主要包括:适用对象特征、制造过程以及工序详细设计。工序详细设计是标准工序规范的重点,主要包括:明确工序基本信息及关联要素(材料、设备、环境、人员等)、划分工步、工步的命名及工步内容设计,明确工步关联要素(工装、工具、材料、工艺参数等)和检验及记录要求等。

4 结束语

本文在借鉴国内外工艺规范体系建设工作经验基础上,结合企业制造生产,初步形成了面向航天硬件产品的工艺规范体系框架构建思路,从制造特征索引产品归类、确定产品工艺流程、推送标准工序3 大步骤划分框架。工艺规范体系的建设将指导航天产品在制造过程中基础工艺数据分析、整理与积累,这将作为智能化工艺设计的基础制造数据来源。