基于MeshWorks和Optimus的白车身断面尺寸分析优化

刁硕, 栾广博, 王琼, 杨曼, 任鹏

(北汽福田汽车股份有限公司 工程研究总院, 北京 102206)

0 引 言

随着汽车市场竞争的加剧,各整车厂对车型更新迭代的速度越来越快。传统的车身结构设计流程是设计工程师提供CAD数据,CAE工程师对结构进行分析验证,如果性能不足需要重新设计和再验证,那么会严重影响开发周期。利用参数化建模技术可以加快车身开发进程,能快速生成多个设计方案并及时验证,同时结合联合仿真技术对设计参数进行优化,保证性能在满足约束的条件下实现轻量化设计[1-2]。

参数化建模分为显式参数化建模和隐式参数化建模,其中:显式参数化通过直接调整有限元网格,对现有的有限元模型进行参数化,对各阶段模型都有较好的适用性,但几何轮廓的变化不能过大;隐式参数化建模通过调整基础定位点、基础线条以及断面处的形状实现[3],必须忽略孔及加强筋等特征,所得到的优化方案只是一个粗略的截面设计方案,更适合早期概念设计。

由于以往的显式参数化建模工具并不成熟,研究人员大多采用隐式参数化方法进行优化设计。张雯等[4]建立隐式白车身参数化模型,将对性能不敏感的4个厚度参数和13个结构参数作为设计变量,将白车身模态频率和刚度不低于原模型的5%、前围侵入量不高于原模型的5%、车门变形量不高于原模型变形量等作为约束,以白车身质量最小来实现轻量化设计。陈鑫等[5]建立某SUV白车身隐式参数化模型,通过相关性分析筛选出具有轻量化设计潜力的钣金件作为变量进行优化设计,以白车身整体弯曲刚度、扭转刚度、1阶扭转模态和弯曲模态性能的降低均小于5%为约束,以质量最小为目标实现轻量化。宁厚于[6]建立白车身前端结构的参数化模型,与后端结构有限元模型进行耦合,以14个截面形状和板件厚度为设计变量,以前端结构质量最小、模型左右两侧B柱加速度最大值不高于优化前为目标,以白车身静刚度、第1阶弯曲模态、第1阶扭转模态不低于原状态为约束,实现结构轻量化。

本文基于某重卡白车身有限元模型,首先与设计部门确定白车身结构件的可变形域,即相关梁截面形状参数与钣金件尺寸参数调整范围,然后使用显式参数化建模软件MeshWorks对白车身结构件进行参数化建模,并将参数化模型的自动更新过程嵌入到Optimus优化流程,以NVH性能的静刚度和模态为约束,以白车身自重最轻为目标进行联合仿真优化,并最终确定优化设计方案。

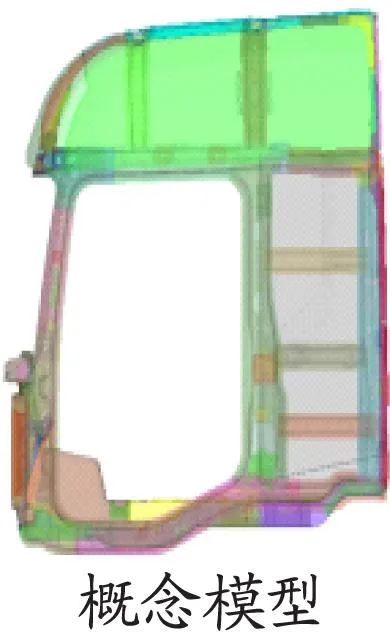

1 参数化建模

白车身参数化建模过程见图1。首先,性能仿真部门提供车身NVH静刚度、模态分析模型,该模型既可以是概念开发阶段模型,也可以是详细设计阶段模型。然后,负责性能仿真优化的工程师和车身设计部门一起确定车身断面的设计空间,即确定哪些结构件可以调整及能够调整的范围。待设计空间确定后,用MeshWorks进行参数化建模。

图1 重卡白车身参数化建模过程

MeshWorks为显式建模工具,直接驱动网格变形实现截面变化,参数化过程就是创建Block单元,即变形域,需要参数化的结构件应完整地包含在Block单元内。在创建完所有的变形域后,进行单个结构件的形状参数创建。结构件变形参数化将移动量作为参数,通过移动变形域上的控制点实现。MeshWorks可实现的变形包括单个结构件的Translate、Rotate和Offset等变形模式,还可以实现多个结构件的Translate、Rotate和Offset等的相对变形。除形状参数外,同时考虑钣金尺寸参数即钣金厚度,其也可在MeshWorks中快速完成。本文的优化变量共有183个,包括63个形状变量和120个钣金尺寸变量。

一般情况下,在满足设计边界和工艺要求等条件下,单个结构件的断面参数最多为3个,即整体宽度、翻边宽度和整体高度[7-8],见图2。整体宽度和翻边宽度采用相对变形实现:整体宽度变形保证拔模角度不变,结构件的翼面向两侧等距离拉伸;翻边宽度在保证宽度不变和拔模角度不变的情况下,通过两侧等距离压缩翼面实现。整体高度在保证翻边不动的条件下,通过单向移动翼面高度实现。

(a)梁整体宽度

2 优化流程

参数化建模完成后,在Optimus环境下搭建优化流程。如图3所示,流程中包含2个分支,第1个分支为模态分析,第2个分支为刚度分析。其中,ShapeAndThickness为设计变量,包含形状变量和尺寸变量及其变化范围,DOE_Mode.txt与DOE_Stiffness.txt为变量的属性映射文件,变量必须与上述2个文件中的指定位置数据建立映射,保证这些数据能在每次样本更新时被改写。执行节点Mode与Stiffness保存相关调用远程HPC求解器和本地MeshWorks脚本。FileArray1与FileArray2为模态分析和刚度分析中的其他数据文件,Otherfiles为模态分析和刚度分析中共用的文件。DOE_Mode_Model.f06与DOE_Stiffness_Model.pch为模态计算与刚度计算的结果文件,从模态分析中提取白车身质量和1阶扭转频率,从刚度分析中提取变形位移并转化为刚度指标。

图3 优化流程

3 相关性分析

在基于联合仿真的车身轻量化分析中,一般设计变量数目较大,故一般先进行设计变量相关性分析。通过相关性分析,找到每个设计变量与各个性能指标的相关性系数,进而筛选出对性能指标影响较大的变量参与优化,那些影响较小的变量可不参与优化。这样可以减少优化变量数量,降低算法每次迭代时所需样本量,大大加快优化速度、节省计算资源并有效支撑车身开发。

在Optimus中,通常采用田口法进行相关性分析,考虑全部的183个设计变量。基于田口法的DOE样本完成计算后,即可进行相关性分析和变量筛选。从统计学角度对比数据之间相关性系数的方法有皮尔逊法、斯皮尔曼法、肯德尔法等:皮尔逊法一般更适合于线性分析;斯皮尔曼法既能描述线性问题,也能描述非线性问题;肯德尔法更适用于非正态分布相关性问题[9]。本文采用皮尔逊法进行相关性评价,其值介于-1~1,表示2个变量之间变化趋势的方向和程度,表达式[10]为:

(1)

在使用相关性系数筛选设计变量时,分析人员通常面临的问题是多个性能指标和同一个设计变量(如钣金厚度)都有相关系数,且这些系数大多数情况下有正有负。如果根据某个指标的相关性系数大小筛选变量,那么会忽略该变量对其他性能指标的影响;如果简单绝对值相加,那么不能区分设计变量的变化对性能指标好坏的影响。基于此,本文提出一种正负加权相关性系数生成一个综合加权系数的快速评估设计变量的方法,加快变量筛选,公式如下:

(2)

式中:αj为综合相关性系数;ki为加权因子;rij为设计变量Xj与第i个性能指标的相关性系数。如果希望Xj增大时Yi下降,也就是二者负相关对性能指标Yi越有利,那么ki取负值;反之,如果希望Xj增大时Yi上升,也就是二者正相关对性能指标Yi越有利,那么ki取正值。一般情况下,无论ki是正是负,均取其绝对值为1,意味着各性能对该变量的权值相同。采用本文方法,可以快速筛选出对白车身总体性能影响较大的设计变量。

4 优化设计方案

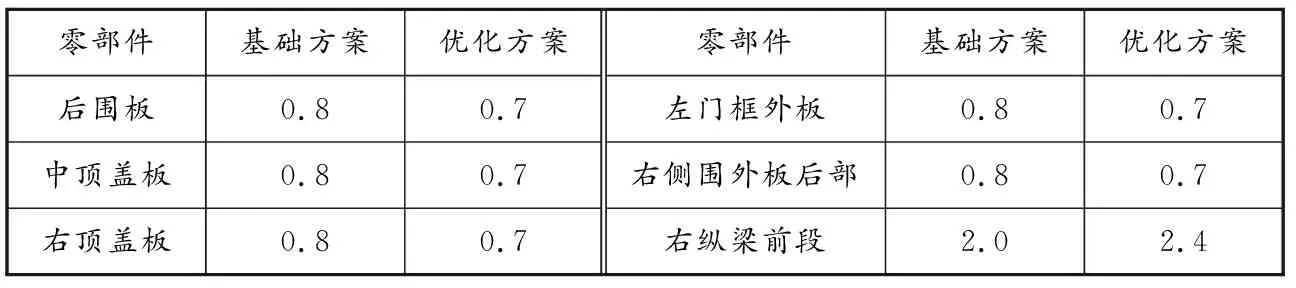

基于本文提出的综合相关性系数的计算方法,先筛选形状设计变量,确定出对性能影响较大的形状变量;然后在变量变化的上下限内选定一个数值,锁定形状变量后生成一个新的基础模型。该模型中部分结构件的断面与最初的模型相比发生变化,性能提升、质量也轻微增加。锁定形状参数的好处是可以在后续优化中减少对参数化建模软件MeshWorks的调用,能大大加快优化流程,保证项目顺利开展。部分截面形状设计变量优化结果见表1。

形状变量锁定后,继续应用综合相关性系数对钣金尺寸参数进行筛选。选取尺寸变量的原则是先考虑质量较大的钣金件,再对综合相关性系数进行排序,若钣金件的质量较小,但综合相关性系数较大,则也参与优化分析。采用差分进化法进行优化,优化目标为最小化质量,约束条件为刚度、模态。优化变量的数量主要考虑HPC计算平台的效率、性能,能同时并行的任务数等。优化变量的类型选择step型变量,步长增量一般为0.1 mm,能更符合工程实践中钢板型材的厚度变化,确保优化方案给出的钣金厚度是工程上可选择的,以便保证优化方案的工艺可行性。

表 1 部分截面形状设计变量优化结果 mm

钣金件尺寸优化采用差分进化算法,参与优化的变量共60项,总计迭代7代,算法给出满足性能约束的最佳方案。表2为部分尺寸设计变量优化结果,由表2可知轻量化设计方案是通过增减不同钣金件厚度实现的,而不是简单的厚度减小。

表 2 部分尺寸设计变量优化结果 mm

5 优化方案仿真验证

在获取优化方案后,采用仿真方法对比基础方案与优化方案的性能变化。图4为重卡白车身优化前、后第1阶扭转模态振型云图,模态频率值从20.68 Hz提升至21.59 Hz,变化幅度为4.4%。

(a)优化前

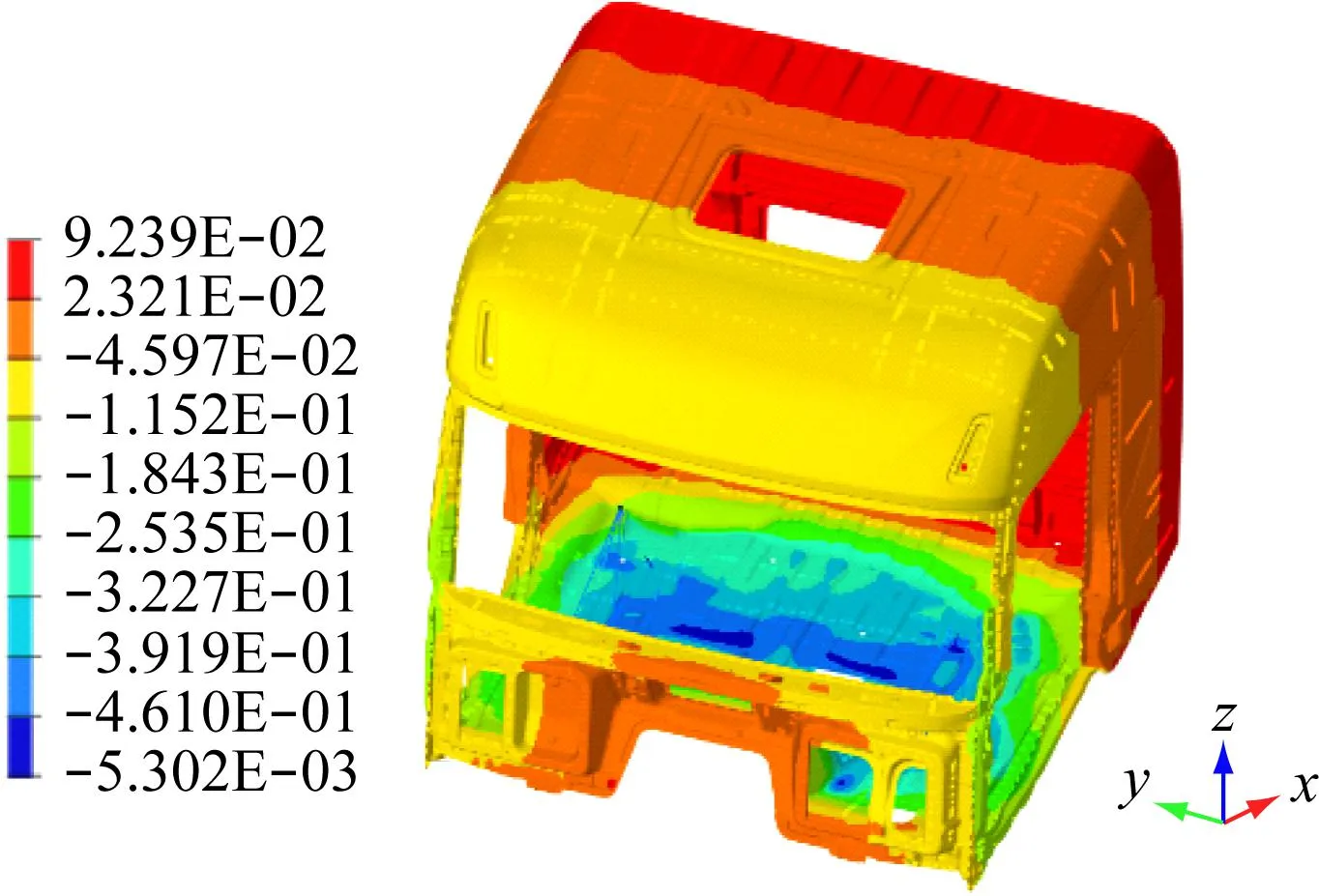

图5为重卡白车身优化前、后整体弯曲刚度仿真位移云图,弯曲刚度从9 217 N/mm提升至9 479 N/mm,变化幅度为2.8%。

(a)优化前

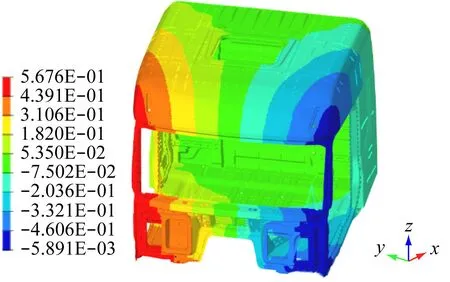

图6为重卡白车身优化前、后前端扭转刚度仿真位移云图,前端扭转刚度从27 029 N·m/(°)提升至27 275 N·m/(°),变化幅度为0.9%。

(a)优化前

图7为重卡白车身优化前、后后端扭转刚度仿真位移云图,后端扭转刚度从21 989 N·m/(°)提升至22 314 N·m/(°),变化幅度为1.5%。

(a)优化前

另外,重卡白车身质量由285.4 kg降低至270.8 kg,降低14.6 kg,减重5.1%。

对比基础方案与优化方案的性能变化可知,第1阶结构模态、整体弯曲刚度、前端扭转刚度和后端扭转刚度均得到提升,同时重卡白车身质量减小明显,取得较好的轻量化设计效果。

6 结束语

利用MeshWorks对某开发车身进行参数化建模,使用Optimus进行联合仿真优化设计,分析钣金件厚度变量、梁形状变量对白车身低阶结构模态、整体弯曲刚度、前端扭转刚度、后端扭转刚度等的影响,在保证白车身整体性能有所提升的前提下,实现结构轻量化设计。

本文提出综合相关性系数计算方法,利用正负加权皮尔逊法得到该系数,获得对白车身整体性能起主要作用的钣金件厚度变量、梁形状变量,再进行优化设计分析,加速优化过程。

在优化过程中采用提前锁定形状变量和快速筛选变量的方法,大大节省分析时间,保证车身开发节点按计划通过。