匈塞铁路接触网产品国产化研究

张旭峰,郭如飞,李晓军,李明杰

0 引言

匈塞铁路北起匈牙利布达佩斯,南至塞尔维亚贝尔格莱德,全长350 km。在建匈塞铁路匈牙利段项目由中方与匈方组成的联合体实施,采用集设计、采购、施工一体的EPC总承包模式,有利于国内接触网装备在欧洲推广应用。匈牙利作为欧盟成员国,其铁路接触网装备应符合欧盟电力牵引供电EN 50119[1]标准及匈牙利国家铁路公司接触网设计与施工要求(21717/2016/MAV)[2],对于国内成熟的接触网零部件,需要在与欧盟既有产品保持结构及接口一致的前提下,结合国内接触网装备成熟制造经验,对符合欧标的匈牙利接触网原型产品在材质、生产工艺等方面进行优化,研制出符合欧洲通用标准要求的改进型国产化接触网产品,以满足匈牙利国家铁路接触网提速改造技术要求。

1 匈牙利段原型腕臂支撑及定位结构特点

1.1 腕臂支撑及定位装置

匈塞铁路匈牙利段中间柱典型腕臂支撑及定位装置如图1所示。腕臂支撑整体为斜拉方式,斜腕臂采用中间粗两头细变径圆管结构,下端通过绝缘子连接腕臂下底座,上端安装承力索座,通过拉杆及绝缘子连接腕臂上底座。定位装置为斜拉三角结构,定位管近支柱侧通过定位环连接在斜腕臂上,近线路侧通过定位管吊线连接在斜腕臂上部端头,接触线空间位置固定采用带限位功能结构的限位定位器及定位支座。

图1 斜拉结构腕臂支撑及定位装置

1.2 主要产品结构、材质及工艺

1.2.1 承力索座

承力索座由承力索座本体、抱箍、承力索压板及紧固件组成,集成了腕臂连接器连接平斜腕臂和支撑承力索双重功能。承力索座本体上连接双耳与斜拉杆耳环连接,本体上半圆弧槽与抱箍通过紧固件连接斜腕臂一侧圆管;承力索本体上设置2根承力索的线槽,通过压板可固定1根或2根承力索。

承力索座本体、下抱箍及压板采用铸造工艺生产,采用欧标EN 10293中牌号为Tǒ400材质(与国内球墨铸铁材质相似),表面镀锌厚度80~100 μm,螺栓副选用性能等级为A2-70不锈钢紧固件或8.8级的碳钢紧固件(锌层厚度20~40 μm)。

1.2.2 限位定位支座

定位支座为分体结构,由支座本体及连接耳环两部分组成,二者通过螺栓连接为整体,支座本体采用顶紧螺栓与定位管固定,本体上限位钉用于定位器抬高限位。

支座本体及连接耳环均采用铸造工艺制造,材料选用EN 1706标准中牌号为AlSi10Mg(T6)的铝合金材质。

1.2.3 限位定位器

定位器由定位器本体、定位钩及定位销钉套筒3部分组成,限位定位本体与定位钩、定位销钉套筒通过半圆头销钉铆接固定,定位钩上缺口与定位支座连接环匹配,定位器本体一端设置有防风拉线连接孔,定位销钉为圆柱凸台结构,接口尺寸与定位线夹匹配。

定位器本体采用EN 573中牌号为AlSi1MgMn(T6)的铝型材;定位钩采用EN 1706中牌号为AlSi10Mg的铝合金材质,铸造工艺生产;定位销钉套筒采用铸造工艺加工,材质为AlSi10Mg铝合金;定位销钉本体采用机械加工生产,材料选用EN 10088中牌号为X20Cr13的不锈钢。

1.2.4 定位线夹

定位线夹由2件线夹本体及紧固件组成,线夹本体上一侧为螺纹孔,另一侧为光孔,紧固件采用对向安装方式。线夹本体材质采用EN 1982中CuAl10Fe5Ni5,铜合金砂型铸造工艺制造,螺栓采用A2-70级不锈钢,螺母采用A4-70级不锈钢。

2 国产化技术方案

匈塞铁路设计运营速度160 km/h,远期预留设计速度200 km/h。匈牙利既有接触网产品一方面无160 km/h运营业绩(匈牙利既有线路最高运行速度为120 km/h),若不对原有结构进行升级优化,运行速度提高至160 km/h后,产品的安全可靠性有一定风险;另一方面匈牙利既有产品大多采用铸造铜合金、铸造铝合金或铸铁工艺,生产工艺落后,如果按照原工艺生产无法适应国内日益严格的绿色、环保、低碳要求。受限于匈牙利铁路公司要求:产品结构及接口尺寸必须符合匈牙利国家铁路公司发布的标准图册,不能进行改动。因此,在国产化研究时,依据原材料牌号等同或优于原型产品、生产工艺优于原型产品的原则,从原材料的选择、生产工艺2个方面进行改进和研究,提高产品的安全可靠性,以满足160 km/h设计运营速度。本文选取腕臂支撑及定位装置中的承力索座和定位线夹两种典型产品,说明本次匈塞铁路产品国产化改进的思路和方法。

2.1 承力索座国产化方案

2.1.1 材质及生产工艺

通过对承力索座本体、抱箍、压板原型零件的结构特点进行分析,3个零件具有半圆弧、加强筋等特征,结构较为复杂,不适合锻造工艺生产,而采用砂型铸造产品外观质量差、尺寸稳定性不高、影响产品内在质量的因素多、不利于机械化生产,同时难以满足环保要求,因此熔模失蜡铸造工艺不失为最佳选择。为了提升产品性能同时满足欧标EN 10293要求,拟选用GS240铸钢工艺生产承力索座包含的3种零部件,原材料力学性能指标如表1所示。

表1 GS240材料参数

2.1.2 理论分析

匈牙利国家铁路公司接触网设计与施工要求(21717/2016/MAV)中,承力索与接触线张力组合为10 kN+10 kN,而对产品性能指标无具体要求。根据匈塞铁路整体设计标准,拟借鉴国内时速160 km线路技术要求,即承力索与接触线张力组合为15 kN +15 kN,产品工作荷载参照TB/T 2075.1—2020[3]接触网零部件工作荷重确定,破坏荷重按照欧标EN 50119(电力牵引架空接触网)要求的2.5倍工作荷载进行核定。

基于以上原则,承力索座性能指标确定如下:最大水平工作荷重5.8 kN;最大垂直工作荷重4.9 kN;水平破坏荷重不小于14.5 kN;垂直破坏荷重不小于12.25 kN;与斜腕臂间滑动荷重不小于7.72 kN;与承力索(50 mm2)滑动荷重不小于2 kN。

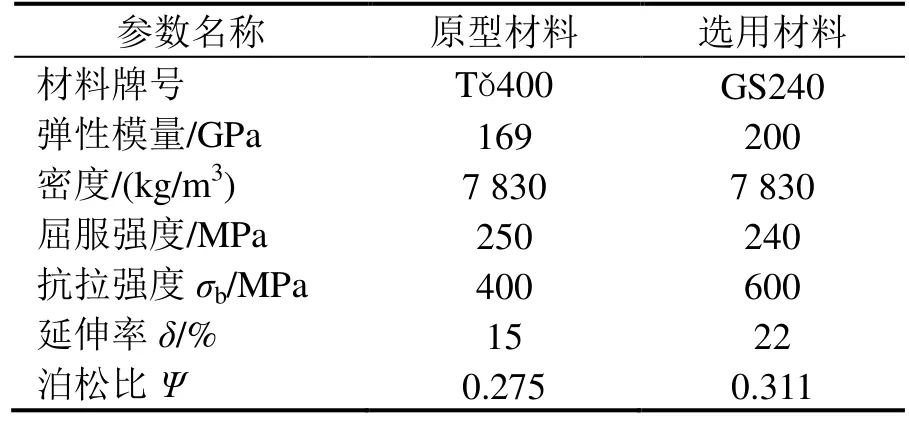

基于SolidWorks软件平台,按照原型产品结构构建产品三维模型,并根据选用的材料牌号GS240设定原材料弹性模量、抗拉强度、屈服强度等参数,按照产品实际使用工况设置约束限定条件,并按照水平破坏荷重14.5 kN,垂直破坏荷重12.25 kN对承力索座进行静态载荷加载,通过SolidWorks有限元分析模块[4]对承力索座本体在静力荷载作用下的受力变形进行分析求解,得出承力索座关键截面的应力,如图2所示。

图2 承力索座破坏荷载应力云图

由图2可以看出,最大应力值为57.5 MPa,小于材料GS240屈服强度(240 MPa),产品的整体性能满足强度设计的要求。

(1)承力索座与斜腕臂滑动荷重计算(要求摩擦力F≥滑动荷重Q)。

摩擦力计算式:

式中:f为摩擦系数,取0.2;A为压力面积,即承力索座与斜腕臂的内表面积A= 8 105.3 mm2;P为内表面压强,P=nF0/(WD),其中:n为螺栓个数,取2,F0为预紧力,W为抱箍宽度(60 mm),D为斜腕臂管直径(42 mm)。

紧固力矩计算式:

式中:T为紧固力矩,取44 N·m;K为扭矩系数,取0.22;F0为预紧力,N;d为螺纹公称直径,取12 mm。

通过式(2)可计算预紧力F0≈21.21 kN,则内表面压强P= 12.33 N/mm2,代入式(1),得到摩擦力F≈25.43 kN,满足与腕臂管滑动荷重设计要求(不小于7.72 kN)。

(2)承力索座与承力索(50 mm2)滑动荷重计算(要求摩擦力F≥滑动荷重Q)。

摩擦力、内表面压强及紧固力矩计算式均与上文中承力索座与斜腕臂滑动荷重计算方法相同。不同的是A的取值为承力索座的线索处内表面积,且A= 879.2 mm2。

通过计算可得预紧力F0≈21.21 kN,内表面压强P= 75.76 N/mm2,则摩擦力F≈13.32 kN,满足滑动荷重要求(不小于2 kN)。

根据有限元应力及滑移计算结果可知,承力索座选材及性能均满足设计要求。

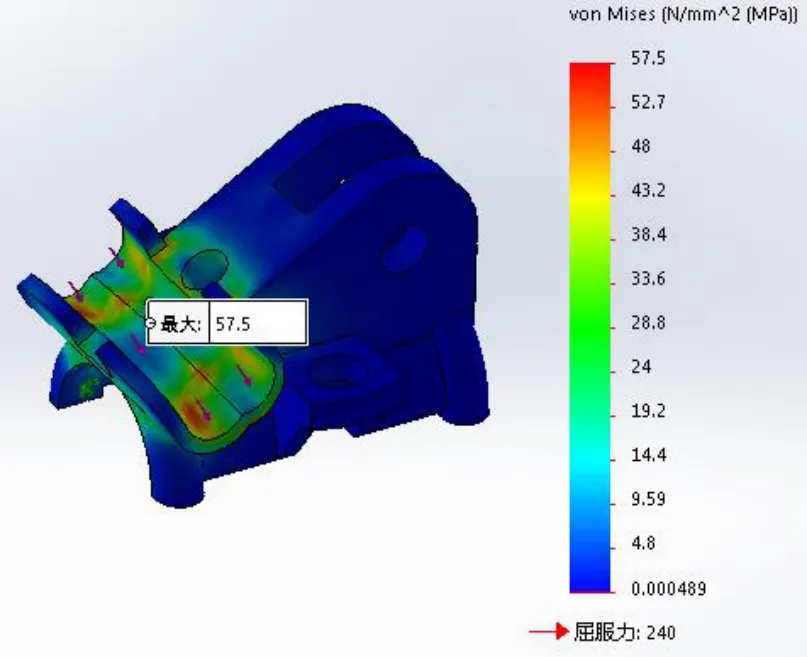

2.1.3 熔模失蜡铸造生产工艺

由于承力索座结构较为复杂,产品壁厚不均匀,GS240材质浇注温度较高,为保证产品质量和生产效率,采用熔模失蜡铸造工艺进行生产试制。为分析本体产品结构的工艺性,选择将产品竖直放置,一模两件,在最上部添加补缩冒口,然后对产品的加工余量、工艺台等进行优化,最后设置收缩比例及浇注系统,确定如图3所示浇注工艺。

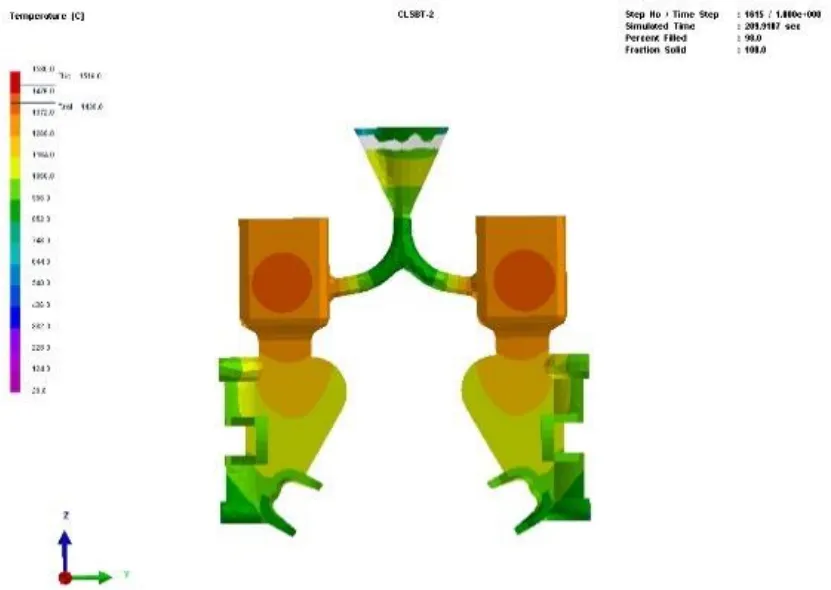

图3 承力索座本体浇注工艺

为确保浇注工艺的正确性,减小失败的风险,采用ProCAST铸造模拟软件[5]分析工艺方案,确定相关铸造工艺参数,如图4、图5所示。经过分析铸造过程中的温度场和流动场,产品的浇注工艺符合铸件顺序凝固条件,设置的冒口在最终凝固阶段可以起到补缩作用,模拟结果显示该浇注方案是合理的,符合预期。

图4 承力索座凝固过程温度场

图5 承力索座凝固过程固相分数

2.1.4 试验验证

根据确定的工艺方案设计制作了压蜡模具,确定了组模方案,经过产品试制,产品尺寸和性能均符合设计要求,试制产品未出现缩松、缩孔、浇注不足等铸造缺陷,X射线探伤样件产品内部质量也达到使用要求。试制结果表明:该浇注方案成品率高,质量稳定,生产效率满足供货需求。

毛坯产品经过熔模失蜡铸造工艺成型后,还需将产品毛坯进行后处理,最终组装投入使用,整体生产工艺流程:制作腊模修模组模制壳脱蜡焙烧熔炼浇注清砂切割磨浇口精整检验入库。

样件试制完成后,在厂内进行产品性能指标验证,性能指标完全满足技术要求,见表2。

表2 承力索座厂内性能验证

产品技术指标验证合格后送第三方接触网产品设备检测中心,按照欧标MSZ EN 50119、BS EN 10293、TB/T 2073—2020《电气化铁路接触网零部件技术条件》、TB/T 2074—2020《电气化铁路接触网零部件试验方法》等行业标准进行性能试验检测,取得了合格型式试验报告。

2.2 定位线夹国产化方案

2.2.1 材质及生产工艺

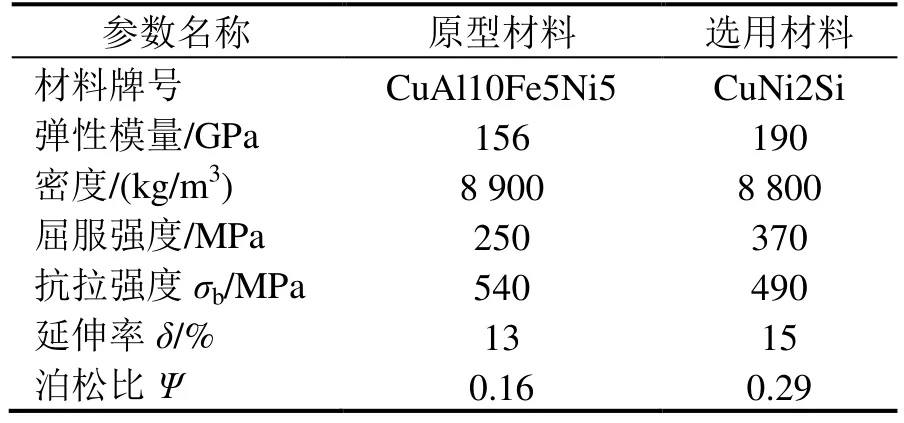

通过对原型产品定位线夹的分析,在保持产品外形尺寸与原型产品一致的原则下,原材料选用符合欧标,且性能指标优于原型产品的材料牌号,制造工艺同样遵循从优原则;定位线夹采用金属模锻工艺生产,材料牌号确定为CuNi2Si,符合EN 12163标准要求,材料参数见表3。

表3 定位线夹材料参数

2.2.2 理论分析

参照TB/T 2075.3—2020标准,定位线夹工作荷载设定为3.0 kN,破坏荷载依照EN 50119标准取安全系数为2.5,则破坏荷载设定为7.5 kN,受力方向为水平方向。

基于SolidWorks三维软件建模平台,构建产品三维模型,并按使用工况设定约束条件,确定加载方向和加载位置,对定位线夹进行静力荷载作用下的受力变形分析,得出定位线夹的应力云图,如图6所示。

图6 定位线夹应力云图

由图6可以看出,最大应力位于尖角部位,主要表现为应力集中,最大应力值为109.5 MPa,远小于CuNi2Si材料屈服强度(370 MPa),强度满足设计的要求。

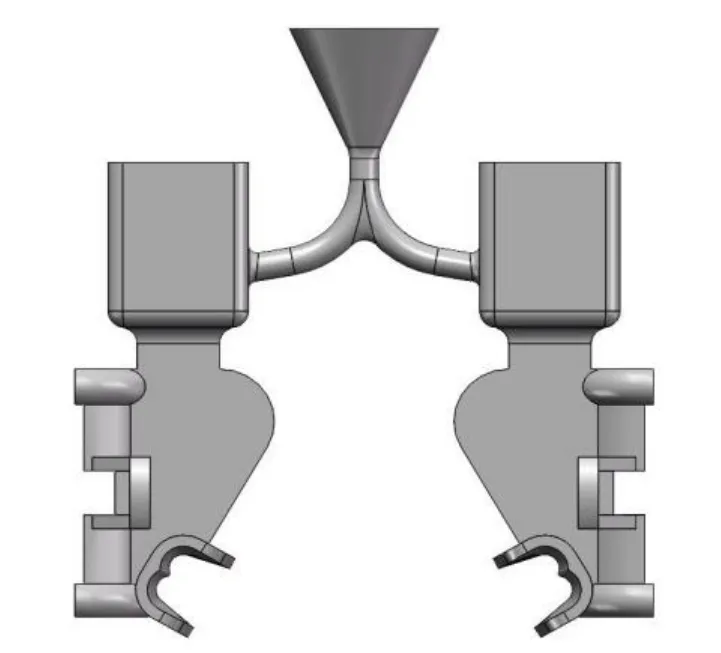

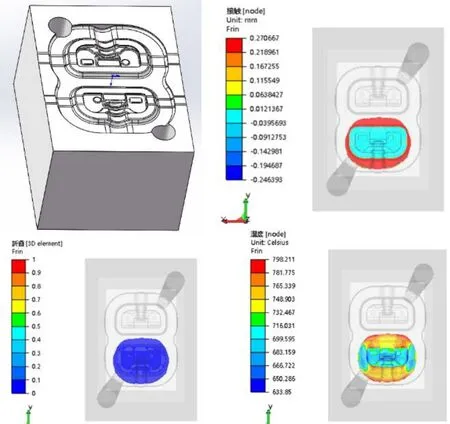

2.2.3 金属模锻工艺

根据产品结构图及原材料属性,确定需要考虑的收缩率(铜合金材质按照线性尺寸的1.2%~1.5%考虑),卡线78°牙尖处最小锻造圆角为R0.5,其余一律取R1,起模斜度按照3°设计,锻件见图7。

图7 定位线夹锻件图

根据产品结构特点,确定分型面位置如图7所示,根据产品最大截面积计算锻造用原材料规格为Φ24×80,依据式(3)计算锻造成型所需锻机的公称压力:

式中:P为锻造压力;α为锻模形式系数,定位线夹为开式锻模,α取4;F为锻件在平面投影面积,三维投影面积为5 230 mm2;V为锻件体积,取17 803 mm3;σs为锻造用料在终锻温度下的流动极限,CuNi2Si材质终锻温度700 ℃,流动极限取36.37 N/mm2。计算得到锻造成型压力P= 3 138 kN。

根据计算结果选取锻机公称压力为4 000 kN。设备规格确定后,确定锻模所需承压面积,并在此基础上依据锻机滑块行程,确定锻模上下模具的尺寸规格为240 mm×180 mm×140 mm。

由于锻件投影面积较小,为了提高模具利用率,在锻机偏载许可范围内确定采用一模两腔结构设计,锻模如图8所示。

图8 锻模及模拟分析

锻模块设计完成后,利用FORGE锻造成型分析软件[6]对锻模块进行锻造模拟成型分析,如图8所示,设定CuNi2Si锻件加热温度为840 ℃,滑块行程160 mm,模具预热温度为250 ℃。通过锻模成型结果可知:锻模成型饱满,没有缺肉、折叠等缺陷,锻后平均温度为720 ℃,满足工艺要求。

依据铜合金锻造工艺规范,结合产品性能指标要求,设计定位线夹本体加工工艺流程:下料感应炉加热终锻成形快速水冷时效强化热处理切飞边表面抛丸处理机加工抛丸表面光饰攻丝加工螺纹孔表面干燥组装装配检验入库。

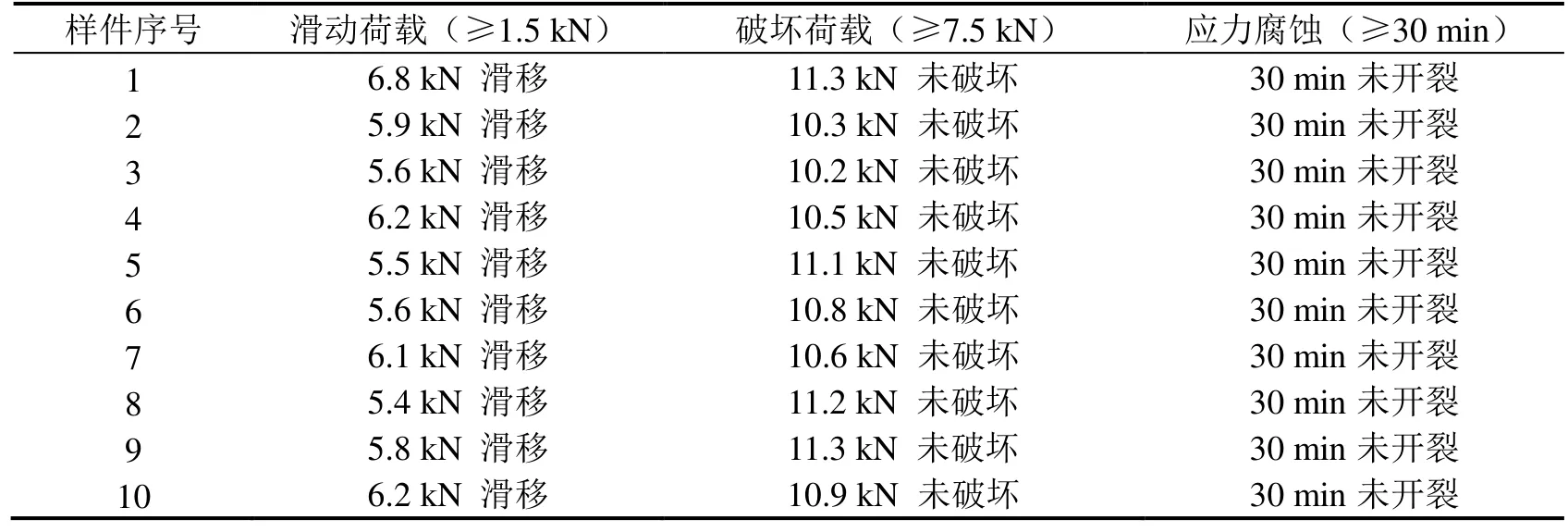

2.2.4 试验验证

依照上述生产工艺流程组织产品小批量生产,在厂内进行试验验证,试验结果符合技术要求,见表4。

表4 定位线夹厂内指标验证

技术指标验证合格后送第三方接触网产品设备检测中心,按照欧标MSZ EN 50119、BS EN 10293、TB/T 2073—2020《电气化铁路接触网零部件技术条件》、TB/T 2074—2020《电气化铁路接触网零部件试验方法》等行业标准进行性能试验检测,取得了合格型式试验报告。

3 结语

在无法变更原型产品结构尺寸的前提下,通过变更产品原材料、改进产品生产工艺,提升了产品整体性能,既满足了线路运营速度升级的要求,又满足了国内对工业产品生产绿色、环保、低碳的要求。按照上述思路,先后完成了匈塞铁路47种接触网产品的试制,试制样品得到了匈牙利国家铁路公司的认可。

国产化产品在制造质量、性能指标、可靠性等方面均优于原型产品,符合欧盟互联互通的基本要求,为国内接触网产品进入欧盟市场打通了最后一道壁垒,提供了一套经济、可行的技术方案。