基于CFD-DEM与Archard模型耦合的锤片磨损规律与磨损失效可靠性分析

袁东海,赵海旭,翟之平,张宝元,兰月政

(1. 内蒙古工业大学 机械工程学院,内蒙古 呼和浩特 010051;2. 渤海船舶职业学院 机电工程系,辽宁 葫芦岛 125000)

锤片是饲草揉碎机的主要工作部件及易损件,锤片磨损是饲草揉碎机的主要失效模式之一[1]。当锤片磨损后,其外边缘变钝,物料剪切和撞击作用减弱,致使物料揉碎质量变差,能耗增加,生产效率降低。锤片的不均匀磨损对揉碎机锤片式转子的平衡及振动具有较大影响,进而影响整机的振动噪声和使用寿命。

为了探索锤片与复合片的磨损规律,包那日那[2]、田家林等[3]分别采用试验及动力学建模等方法,研究了锤片材料与热处理方式对粉碎机锤片磨损的影响,以及振动位移、速度、转速等关键参数对复合片磨损规律的影响。刘江等[4]针对旋转矢量(rotary vector, RV)减速器零部件磨损导致传动精度下降的问题,利用Archard 磨损公式计算了摆线轮的磨损深度,分析了轮齿齿廓磨损的分布规律,建立了传动精度的可靠性模型,并对其动态可靠度进行求解。Svanberg 等[5]利用DEM(discrete element method, 离散元方法)与刚性有限元颗粒相结合的离散材料模型,对矿用绳索铲斗的磨损进行了模拟与验证。为了研究锤片等磨损对其性能的影响,卢凯文等[6]根据Hertz 接触理论和Archard 公式建立了准静态磨损模型,研究了在准静态工况下齿面非均匀磨损对齿轮模态特性的影响。DVOŘÁK 等[7]、Kallel等[8]分别通过3D光学扫描仪ATOS、光学显微镜、扫描电子显微镜(scanning electron micro‐scope, SEM)及能量色散光谱(energy dispersive spectrometer, EDS)等研究了转子锤销磨损对粉碎效率的影响规律及磨损锤片表面的失效机制。Anto‐nucci 等[9-11]分别分析了钻头磨损对锤钻手柄振动和生产率的影响,及锤片、锤销及销孔的不均匀磨损对粉碎机振动及噪声的影响。Anil等[12]通过滑动磨损试验研究了铬镍钛合金625的磨损性能,并采用双参数威布尔方法对其磨损可靠性进行了分析。上述研究为饲草揉碎机锤片磨损规律的分析提供了方法上的参考,但缺少锤片磨损过程及锤片磨损失效可靠性方面的研究,而且由于研究对象不同,无法简单地将上述研究成果应用到饲草揉碎机锤片磨损规律与磨损失效可靠性分析上。

鉴于此,作者基于Archard 磨损模型,采用CFD(computational fluid dynamics, 计算流体动力学)和DEM 耦合方法,对饲草揉碎机转子锤片击打物料并扰动气流流场过程中锤片的磨损规律进行数值模拟,借助均匀试验设计和偏最小二乘法建立锤片磨损量数学模型。在此基础上,建立锤片磨损可靠性模型,并对锤片磨损失效可靠度进行计算与分析,为准确预测饲草揉碎机锤片磨损失效时间及可靠性提供参考。

1 模型与方法

1.1 CFD-DEM耦合控制方程

在计算饲草揉碎机内部流场时,由于流动过程中温度变化不大,可以认为是不可压绝热流动。在CFD-DEM 耦合过程中,只需要考虑物料颗粒的影响。气体流动连续方程和Navier-Stokes方程分别如式(1)和式(2)所示[13]。

式中:εa为空气相的体积分数,ρa为空气密度,ua为气流速度,t为时间,p为气流压力,τ为气流的黏性应力张量,g为重力加速度,ω为旋转参考系(转子)转速,r为流体单元到参考系回转中心的向径,ΔV为CFD网格单元体积,n为单位体积中的物料颗粒数。

Fpa,i为单个物料颗粒i上受到的物料颗粒与气流的耦合作用力,其计算式为:

式中:Fd,i、FVM,i、FB,i、FS,i、FM,i分别为曳力、虚拟质量力、Basset 力、Saffman 力以及Magnus 力,F∇p,i、F∇τ,i分别为压力梯度和黏性力,且:

式中:εp为固相体积分数。

湍流模型采用Reliablek-ε湍流模型[14]。物料颗粒在空气中受到的力为物料自身重力、气流对物料颗粒的作用力以及物料颗粒间的接触力。由牛顿第二定律,物料颗粒的运动(平动和转动)可以表示为:

式中:mi为物料颗粒质量,vi和ωi分别为颗粒平移速度和旋转角速度,nc为与颗粒i接触的颗粒数,Ii为物料颗粒的转动惯量,Fc,i,j、Fd,i,j分别为颗粒i、j间的弹性力与阻尼力(均为颗粒间的接触力),Mt,i,j、Mr,i,j分别为颗粒j作用到颗粒i的切向力产生的力矩和滚动摩擦力产生的力矩,FMRF是由于旋转产生的离心力:

式中:ri为颗粒i到参考系回转中心的向径。

1.2 基于Archard模型的锤片磨损模型

饲草揉碎机锤片的磨损主要由高速旋转的转子锤片在打击秸秆的过程中与秸秆颗粒相互摩擦而形成,属于软磨粒磨损。基于Archard磨损模型[15]构建的锤片局部磨损速率模型为:

式中:w为锤片磨损体积,m3;dw/dt为锤片磨损体积率,m3/s;v为锤片与秸秆颗粒间的相对滑动速度,m/s;P为锤片上加载的压力,N;H为锤片材料硬度;K为磨损系数。

饲草揉碎机锤片的材料一般为65Mn。当锤片的材料确定时,其硬度可以看成定值,则式(9)可以表示为:

式中:KH为新的磨损系数,KH=K/H,m2/N。KH可以通过试验或经验法来确定。

在式(10)两边同时除以锤片与秸秆颗粒的实际接触面积Sa,即可得到锤片磨损深度速率:

式中:h为单位时间内的锤片磨损深度,mm;σΗ为单位接触面积内锤片与秸秆颗粒的接触压力,N/mm2。

在锤片磨损计算过程中,锤片与秸秆颗粒的接触面积和接触压力随时间而变化,故以足够的增量步数来模拟及计算真实工况下的锤片磨损深度。在时间段dt内,锤片磨损深度为:

对于定轴转动转子的锤片而言,v主要取决于锤片式转子的转速n。在锤片打击秸秆的过程中,锤片与秸秆颗粒的接触应力主要与秸秆的喂入量fq有关,在锤片末端与揉碎机内壁齿板间隙确定的情况下,秸秆喂入量越多,锤片与秸秆颗粒间的接触力越大。故对于饲草揉碎机而言,经过dt后锤片磨损深度为:

则:

如果锤片磨损深度随时间呈线性变化,则锤片的累积磨损深度为:

式中:H0为锤片初始磨损深度,H1为比例系数,其值为单位时间内的锤片磨损深度h。

1.3 锤片磨损失效可靠性模型

锤片磨损可靠性是指在规定的时间和使用条件下,锤片实际累积磨损量在许用磨损量范围内的可能性。对于饲草揉碎机而言,当锤片实际累积磨损深度超过许用磨损深度Hmax时,锤片变钝,物料揉碎质量变差,能耗增大,生产效率降低,即认为锤片失效,需要重新更换后才能继续工作。其可靠度表示为:

式中:R为可靠度,Pr为概率。

根据应力-强度干涉模型,当锤片发生磨损失效时,其功能函数G为:

当G>0时,锤片处于安全的正常工作状态;当G≤0时,锤片处于磨损失效状态。则:

饲草揉碎机锤片的许用磨损深度可以查阅相关文献获得[2]。为了计算锤片磨损失效可靠度,须计算锤片实际累积磨损深度Hh。

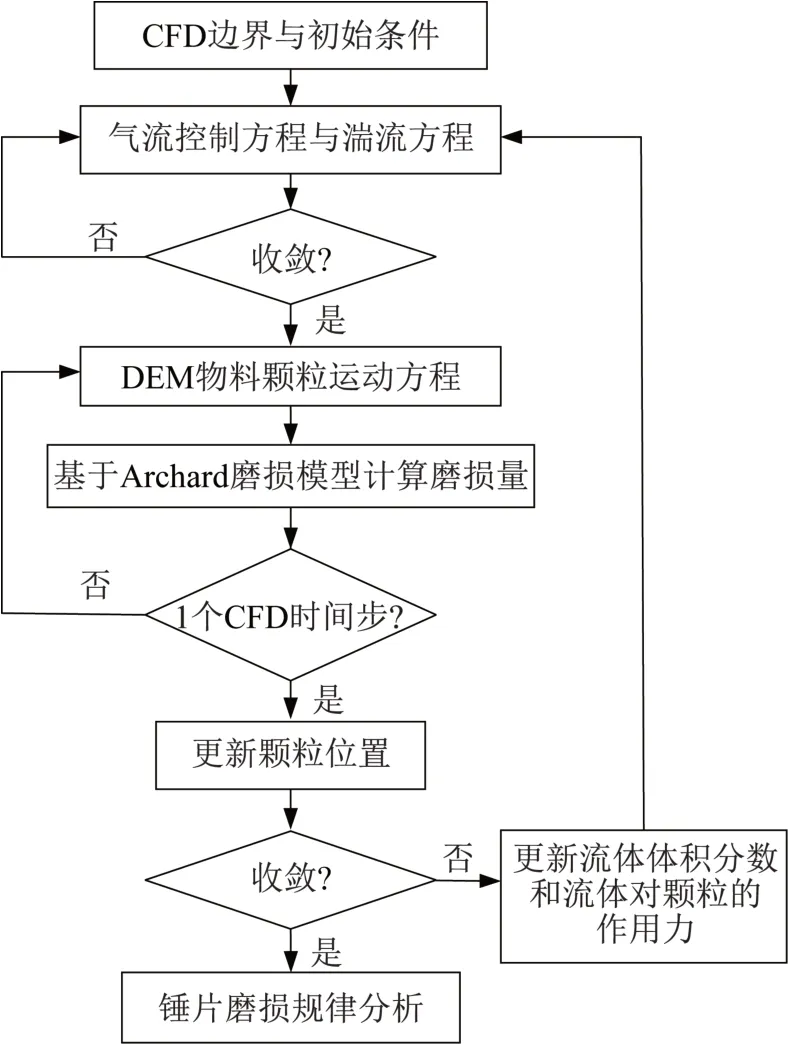

1.4 基于CFD-DEM 与Archard 模型耦合的锤片磨损量计算流程

当饲草揉碎机工作时,高速旋转的转子锤片击打物料使其破碎的同时扰动周围气流流场,在此过程中锤片逐渐磨损。为了分析锤片的磨损规律,采用CFD-DEM方法计算饲草揉碎机内部气流-秸秆物料颗粒-揉碎机锤片多重耦合流场[13],同时联合Archard磨损模型分析锤片在击打物料以及扰动气流流场过程中的磨损规律。具体计算流程如图1所示。

图1 基于CFD-DEM 与Archard 模型耦合的锤片磨损量计算流程Fig.1 Hammer wear calculation flow based on CFDDEM coupled with Archard model

2 锤片磨损规律分析与磨损失效可靠度计算

2.1 锤片累积磨损量计算与验证

以9R-40型饲草揉碎机为研究对象。其转子上共有12个锤架板,每个锤架板上有3个锤片,锤片的长×宽×厚为150.0 mm×40.0 mm×4.5 mm,锤片对称交错排列。锤片的材料为65Mn,转子其余零件的材料为45 号钢,机壳材料为Q235,其材料属性参数、接触参数可参见文献[15]。试验物料为2022年呼和浩特市郊区秋后收获的玉米秸秆,其平均密度为92.1 kg/m3,含水率为17%。当揉碎机工作时,锤片式转子的转速为2 600 r/min,秸秆喂入量为0.5 kg/s。

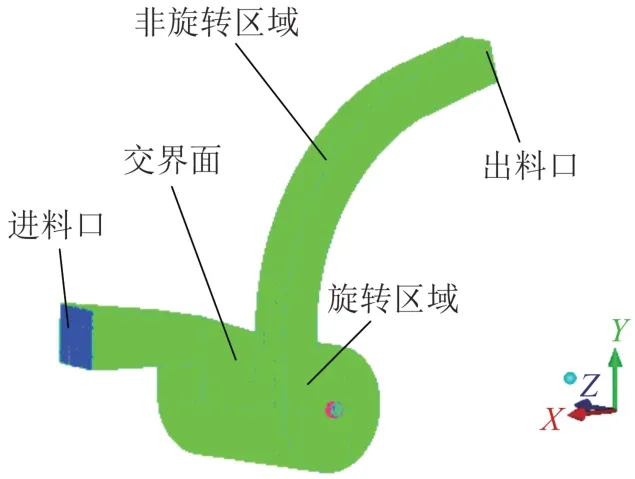

当采用CFD-DEM-Archard 模型耦合方法分析锤片磨损规律时,揉碎机内流场网格采用八叉树法划分,网格类型设置为适用性较强的混合网格(四面体/六面体),流场网格数为2 800 496个,节点数为495 406 个。揉碎机流道模型及其网格如图2 所示。为了提高计算效率,并保证计算精度,对内流场网格进行网格独立性检验[13]。分析结果表明,当全局网格尺寸不超过20 mm时,数值计算结果与网格数无关,故全局最大网格尺寸选定为20 mm。

图2 揉碎机流道模型及其网格Fig.2 Flow model and its grid of forage crusher

本研究采用CFD的Fluent软件对揉碎机内部的气流流场进行数值模拟。为了得到较为理想的收敛结果,先进行稳态数值计算。数值模拟采用雷诺时均方法,湍流模型采用Reliablek-ε模型,压力-速度耦合选择稳健性好的SIMPLE (semi-implicit method for pressure linked equations,压力耦合方程组的半隐式方法)算法。在计算时,旋转区域转速为转子工作转速2 600 r/min,进料口设为速度入口,进料口的速度为15 m/s,两侧轴承间隙气流入口速度为4 m/s;出料口设为压力出口,出料口的压力值为标准大气压。

在离散元软件EDEM中进行固相模拟参数设置时,为了简化计算,所构建的玉米秸秆物料模型为揉碎后的丝状段物料,其长度为4~12 mm,当量直径为2~6 mm[16]。物料颗粒的模型由若干个球型颗粒组合而成,为了保证计算速度,采用3 个直径为4 mm的球型颗粒近似为直径为4 mm、长度为8 mm的丝状段物料。该尺寸的物料在揉碎物料中占比最大[16]。所构建的物料颗粒离散元模型如图3 所示。物料与物料间的接触选取Hertz-Mindlin(no slip)无滑动接触模型,物料颗粒与转子锤片的接触采用Hertz-Mindlin with Archard Wear built in 模型。在揉碎机入口处设置颗粒生成面,颗粒生成量设为无限量,玉米秸秆的实际喂入量为0.5 kg/s,颗粒模型的体积为1.005×10-7mm3,质量为1.140×10-5kg,故可计算出颗粒模型的生成速率为43 706个/s。

图3 物料颗粒离散元模型Fig.3 Discrete element model of material granule

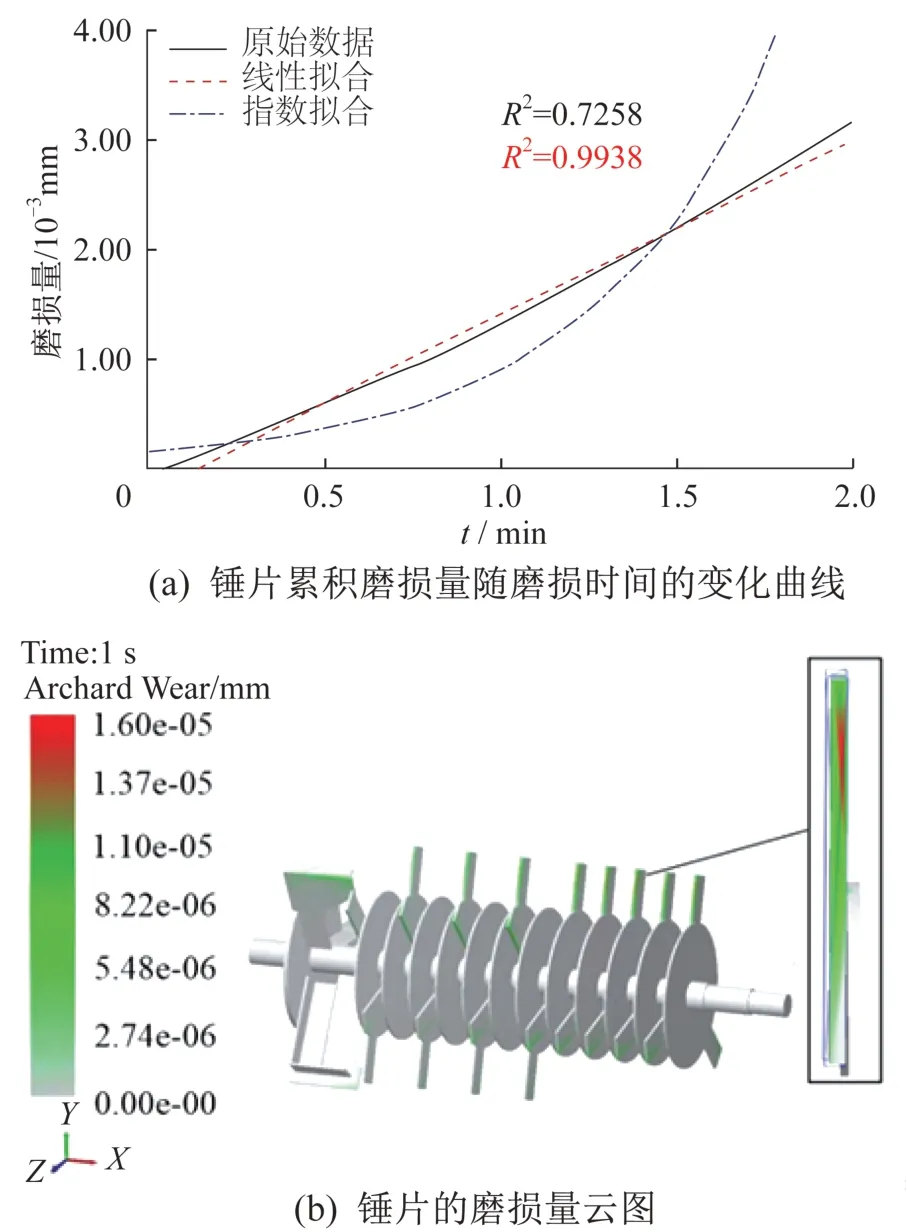

对揉碎机内气流和物料的运动及锤片的磨损过程进行仿真。锤片磨损的仿真结果如图4所示。锤片累积磨损量随磨损时间的变化曲线如图4(a)所示。对该曲线分别进行线性拟合和指数拟合,可得线性拟合时的拟合度因子R2=0.993 8,拟合效果较好,这也被文献[17]的研究成果所证实。随着物料颗粒以及计算时间的增加,计算效率会急剧降低。由于锤片累积磨损量随磨损时间呈线性变化,用锤片式转子进入稳定磨损阶段后的累积磨损情况来研究锤片的磨损规律。

图4 锤片磨损的仿真结果Fig.4 Simulation results of hammer wear

t=1 s时锤片的磨损量云图如图4(b)所示。由图可知:当t=1 s时,锤片的磨损最大,最大磨损量为1.60×10-5mm,这是由于揉碎机工作时主要依靠锤片的击打作用使物料破碎;抛送叶轮上抛送叶片的磨损量较小,这是由于抛送叶片是借助气流的作用将揉碎后的物料抛扔出机外;转子轴与物料接触最少,故磨损量最小。由图4(b)还可以看出,每个锤片的磨损程度都不一样,在实际工作过程中只要有一个锤片的磨损量超过允许磨损量就认为转子失效或出现故障,需要重新更换锤片,故本文主要分析磨损最严重的锤片。

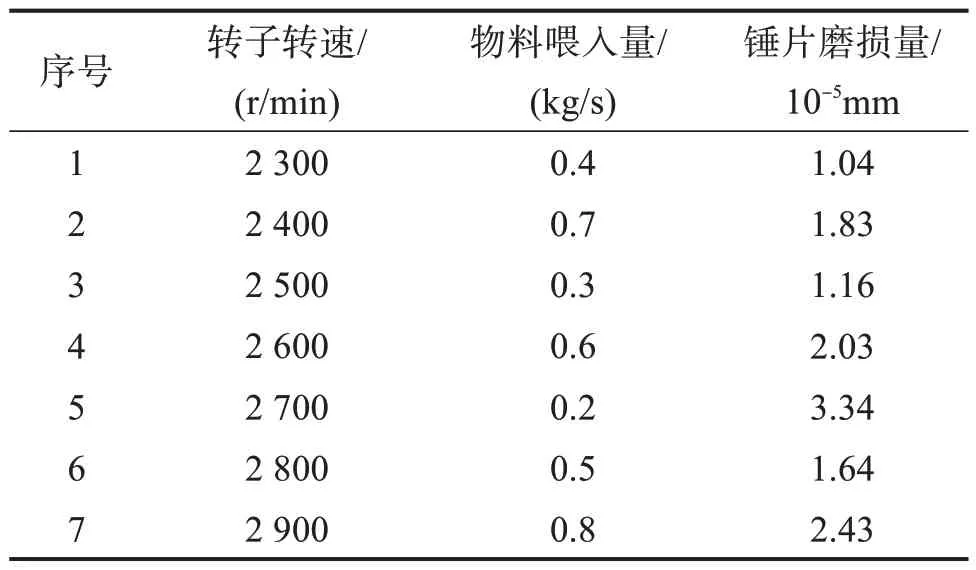

在保证饲草揉碎质量的前提下,转子转速的最佳取值范围为2 300~2 900 r/min,物料喂入量的取值范围为0.2~0.8 kg/s。根据均匀试验设计方法设计计算方案,来分析转子转速和物料喂入量对锤片磨损量的影响。t=1 s 时锤片磨损量计算结果如表1所示。

表1 t=1 s时锤片磨损量计算结果Table 1 Calculation results of hammer wear when t=1 s

二阶多项式模型具有较高的精度且较简单,故选用二阶多项式模型构建转子转速和物料喂入量与锤片磨损量之间的函数关系。对于上述锤片磨损量的数值计算结果,基于偏最小二乘回归法,建立揉碎机稳定工作1 s 后锤片磨损量h的二次多项式模型,有:

由图4(a)可知,锤片磨损量随时间呈线性变化,故由式(19)和式(15)可得锤片累积磨损量关于转速n,喂入量fq和时间t的关系函数Hh,为:

为了验证式(20)表示的锤片累积磨损量是否准确,通过与文献[2]中65Mn锤片的磨损试验结果进行比较。其转子转速为2 850 r/min,秸秆喂入量为1 kg/s,当锤片累计工作120 h后,实测得到的锤片磨损量为17.5 mm。将上述转子转速、喂入量及锤片工作时间等代入式(20),计算得到锤片磨损量为16.09 mm,与实测值的相对误差为8.76%,可见所建立的锤片磨损量预测数学模型基本准确。

2.2 锤片磨损失效可靠性分析与计算

将式(20)代入式(17)可得锤片磨损失效的功能函数,如式(21)所示。根据文献[2]可知,锤片允许的最大磨损量Hmax=10 mm。

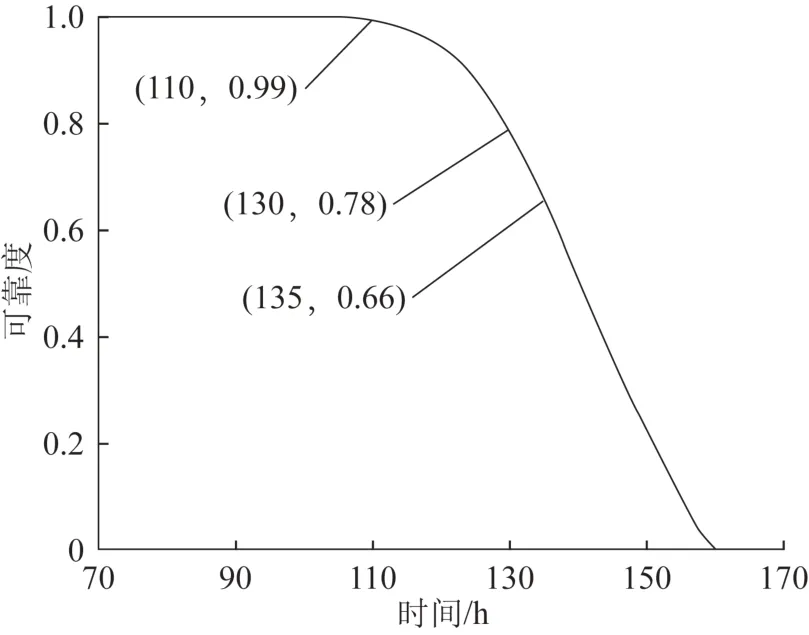

对物料喂入量进行分布拟合,可知其服从正态分布[18],且均值为0.5,方差为0.006 7。根据式(21),采用蒙特卡洛方法得到锤片磨损失效可靠度随时间的变化曲线,如图5所示。从图可知:当锤片工作了75~110 h时,磨损失效可靠度为1.0,说明在此段工作时间内,锤片不会发生磨损失效;当锤片工作了110~130 h时,磨损失效可靠度为0.99~0.78,在此阶段可靠度虽然逐渐下降,但是锤片仍可以继续工作,只是对物料的打击能力下降;在锤片工作超过130 h后,可靠度低于0.78且急剧下降,说明锤片能够安全工作的概率急剧降低。根据GB/T 20788—2006《饲草揉碎机》[19],锤片累积工作时间应不低于120 h,到达极限工作时间时锤片磨损失效可靠度为0.94。

图5 锤片磨损失效可靠度随时间变化的曲线Fig.5 Curve of hammer wear failure reliability with time

3 结 论

本研究基于CFD-DEM-Archard模型耦合方法,探究了转子锤片的磨损规律,建立了锤片磨损的功能函数,并计算了其磨损失效动态可靠度。得到的主要结论如下:

1)基于CFD-DEM 与Archard 模型耦合方法,建立了锤片累积磨损量数学模型。通过模型算得锤片磨损量与文献实测值的相对误差为8.76%,说明所建立的锤片累积磨损量预测模型基本准确。

2)在饲草揉碎机关键部件锤片式转子中,锤片的磨损程度最大,抛送叶轮次之,轴的磨损量最小,并且锤片磨损量随时间近似呈线性递增的变化规律。

3)计算了锤片磨损过程中的动态可靠度。在工作时间超过110 h后,锤片磨损失效可靠度逐渐降低;在到达到极限工作时间120 h 时,锤片可靠度为0.94,之后锤片磨损失效可靠度急剧下降。