某既有厂房楼板加固设计探讨

周恒芳

(泰国格乐大学, 曼谷 10220)

0 引言

随着我国经济的快速发展,大量老旧厂房由于多种原因,现有建筑物的生产使用功能已不满足实际需求,整体或局部建筑需要调整改造[1-5]。

相比重建厂房,大多数情况下对既有厂房进行改造加固设计是最优的途径,既节约工期又节省造价。并且,相比新建建筑,对既有建筑进行改造加固设计能充分节约能源,减少对环境的污染,为我国碳达峰碳中和战略目标的实现助力。

1 工程概况

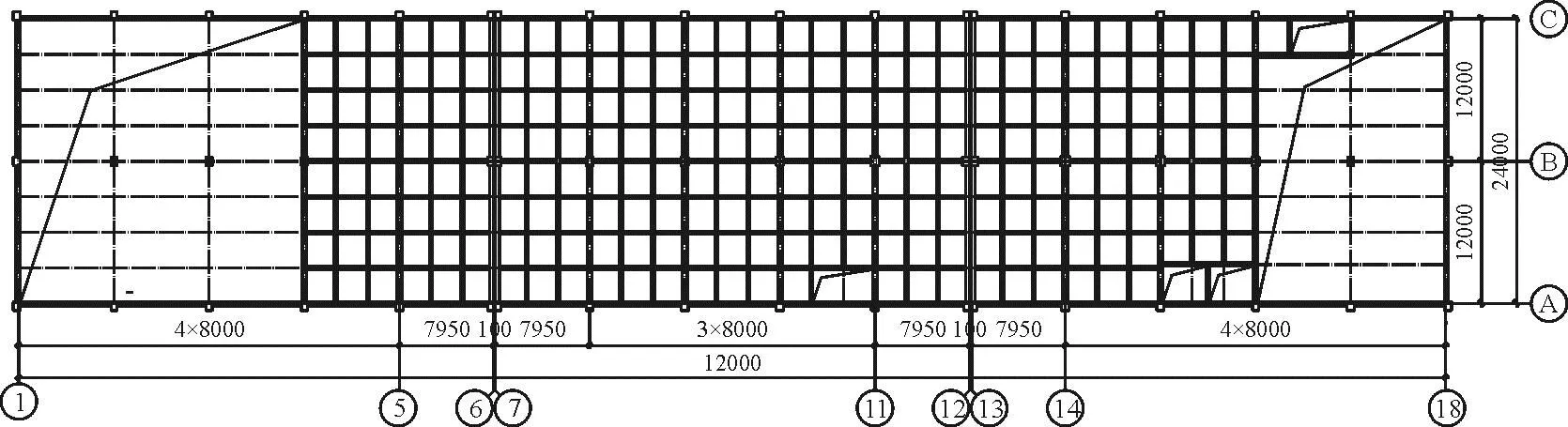

本工程建成于2008年,位于河南省,为钢筋混凝土框架结构的厂房,原为某食品厂家冬瓜酱生产车间,现被另一食品公司收购,需改造为食品公司的集中前处理车间。厂房建筑层数为地上1层,局部有1层地下室及地上1层夹层。厂房长度为120.96 m,宽度为25.16 m,中部设2道伸缩缝将建筑物分为左(①~⑥轴)、中(⑦~轴)、右(~轴)3个单体建筑。局部地下室(⑦~轴)地面标高为-4.700 m;首层地面标高①~⑥轴、~轴间为±0.000,⑥~轴间为1.300 m;局部地上一层夹层(⑩~轴)楼面标高为5.500 m,檐口高度为9.780 m;屋面处屋脊线标高为9.860 m;建筑面积为5 510.50 m2。框架填充墙采用灰砂砖砌筑,墙厚为240 mm,楼板采用现浇钢筋混凝土楼板。

尽管均为生产车间,但生产线所需的生产设备不同,楼面活荷载有所增加。原生产车间活荷载标准值为10 kN/m2,现生产车间活荷载标准值为12 kN/m2;楼板除活荷载增加外,地面处要设置位置不确定的排水沟,楼面按抬高设计计算荷载,恒荷载从1.2 kN/m2(标准值,不包括楼板自重)加大为4 kN/m2(标准值,不包括楼板自重)。首层结构如图1所示。

图1 首层结构

2 楼板加固方案初步分析

原生产车间楼板经设计单位评估验算,无法满足新工艺的使用需求,需要进行加固设计。为了解该建筑物的安全性,甲方委托房屋安全鉴定公司对该建筑进行安全性鉴定,并出具房屋安全鉴定报告。经勘查及检测,主体结构未见明显外观质量缺陷,与楼板相关的鉴定结果总结为:楼板截面尺寸复核满足要求,楼板混凝土强度等级由C30降为C25,楼板内的受力钢筋强度满足原设计要求。

楼板的加固改造主要是由于楼面荷载增加,导致楼板承载力不满足要求,以右单元左下角处1.300 m标高处局部楼板(板跨为2.65 m×3.0 m)为例进行分析研究。

原设计中,楼板板厚为120 mm,恒、活荷载标准值分别为1.2 kN/m2、10 kN/m2。使用PKPM软件按弹性算法进行计算,板跨中及板支座计算面积分别为258 mm2、282 mm2(板混凝土强度等级为C30),板底实际配筋为双向φ8@200(As=251 mm2),板支座实际配筋为双向φ8@150(As=335 mm2)拉通设计,满足计算要求。改造加固设计中,恒荷载调整为4.0 kN/m2,活荷载调整为12 kN/m2。因原设计楼板面层厚度较大、强度较强,施工存在面层破除困难的问题,出于安全考虑本工程计算中允许楼板周边支座处产生裂缝,因此加固设计中板周边支座的支承情况均按简支支座考虑,原设计支座处配筋φ8@150双向拉通,满足要求。板跨中短向配筋计算面积为AS=356 mm2(板混凝土强度等级为C25),板底实际配筋φ8@200(As=251 mm2)不满足计算要求,需进行加固设计。

武乾等[5]认为旧厂房改造加固要综合考虑安全性、经济性、时间性、可行性和适用性选择最优加固方案;张亮泉等[6]认为加固设计应综合考虑时间、人员、材料供应、地震现场情况等多重因素影响,对多个加固方案进行比较优选;袁浩[7]认为结构加固应满足技术可行、效果可靠、经济合理、施工简便和确保质量的要求,并减少或防止结构或构件加固对周围结构或构件产生不利影响;洪敏逸[8]基于经济性、适用性、结构安全性,通过结构计算及施工技术分析,详细比较截面加大加固法、外包钢加固法、粘贴钢板加固法、贴碳纤维加固法在不同构件加固使用中的优缺点。

本工程需要加固的楼板量大面广,共有248块楼板需要加固,而造价和工期这2点是甲方对本工程的主要要求。根据加固理论及已有加固工程经验,增大截面加固法、增设支点加固法、外加预应力加固法、粘贴钢板加固法、粘贴纤维复合材料加固法均可用于本工程楼板的加固设计。板底增设钢梁、粘贴碳纤维布加固法施工简单、节约造价,施工对主体结构不造成破坏[9-11]。综合比较分析,板底增设钢梁加固法(即增设支点加固法)、粘贴碳纤维布加固法更具有优势。

3 2种楼板加固方案分析比较

3.1 板底增设钢梁加固法

在单块楼板中间增设钢梁,使单块楼板变为2块楼板(板跨为1.325 m×3.0 m),板底板顶计算配筋均为As=240 mm2,原有配筋满足计算要求。

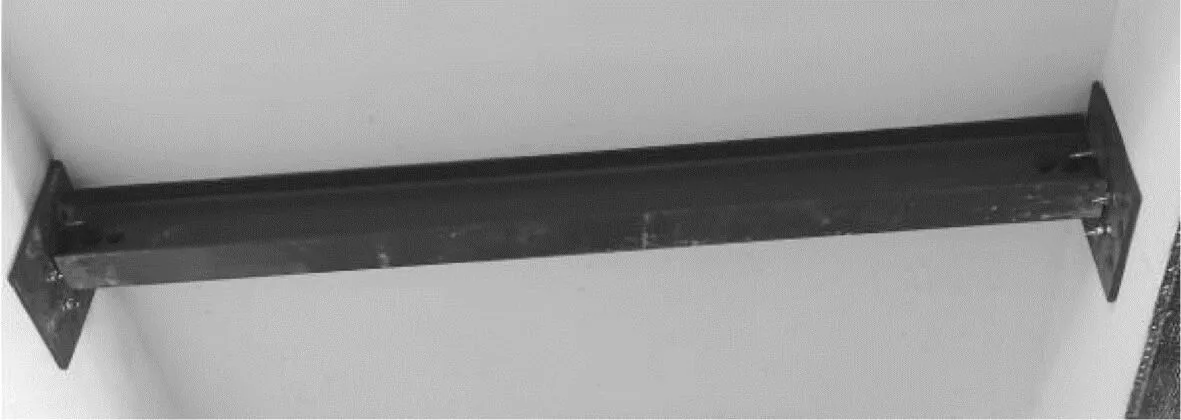

经计算,钢梁选用热轧H型钢(Q235B),截面为HN200×100×5.5×8,具体做法大样详见图2。

图2 板底新增钢梁做法大样

3.2 板底粘贴纤维复合材料加固法

根据计算,板跨中最大弯矩设计值M=10.2 kN·m,板下部计算配筋面积为356 mm2,板下部实际配筋面积为251 mm2,原设计不满足后期增加荷载的计算要求。

根据GB 50367-2013《混凝土结构加固设计规范》条文10.2.3,在板底粘贴碳纤维布加固时,正截面承载力按式(1)~式(3)确定。

(1)

(2)

(3)

将M=10.2 kN·m、As 0=251 mm2代入式(1),计算得出x=8.5 mm;将x=8.5 mm(x<ξb,fh)代入式(3),求得ψf=3.4(ψf>1.0),取ψf=1.0;应用公式(2),计算得出碳纤维布的有效截面面积Afe=11.24 mm2。

根据GB 50367—2013《混凝土结构加固设计规范》条文10.2.4,实际应粘贴的纤维复合材截面面积Af应按下式计算:

Af=Afe/km

本工程中,粘贴的碳纤维布仅1层,不考虑碳纤维布厚度折减,km=1.0,Afe=11.24 mm2。碳纤维布厚度为0.167 mm,计算得出每1 m板宽所需碳纤维布宽度为67 mm。综合考虑现场部分楼板的耐久性有所降低及后期使用的安全性,最终板底加固的碳纤维布宽度采用150 mm,间距600 mm,均为单层碳纤维布。

3.3 楼板加固2种方法对比分析

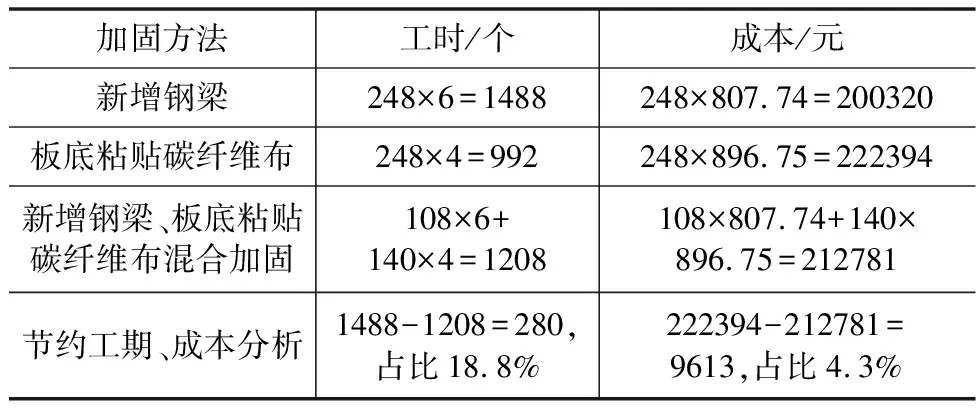

板底新增钢梁使用的施工机械有电焊机、钻孔机、电锤、胶枪、气割设备及塔车,板底粘贴碳纤维布使用的施工机械有吹风机、裁剪刀、角磨机、滚筒刷及塔车。单块楼板加固施工工程量及成本详见表1。

表1 单块楼板2种加固方法对照

单块楼板2种加固方法经对比分析,可以得出结论:

(1)板底新增钢梁比板底粘贴碳纤维布所需施工材料种类、施工机械多。

(2)板底新增钢梁所需工时数为6个工时,是板底粘贴碳纤维布所需工时数(4个工时)的1.5倍,因此板底粘贴碳纤维布加固法在节约人工、缩短工期上有优势。

(3)板底新增钢梁总成本为807.74元,比板底粘贴碳纤维布总成本896.75元要经济,为板底粘贴碳纤维布总成本的90%,因此板底新增钢梁加固法在节约造价上有优势。

3.4 确定楼板加固方案及实施

本项目最主要的特点是工期紧、造价要求高。本工程计划工期为35天,现场施工工人15人。除楼板加固外,本工程的加固分项工程有新增剪力墙、梁粘碳纤维布及粘钢、梁增大截面、梁增加底筋。本项目需要加固的楼板范围较广量较大,共有248块需加固的楼板。综合考虑时间性及经济性,选择板底新增钢梁加固法、板底粘贴碳纤维布加固法混合施工是最优加固方案。

结合甲方对工期及造价的具体要求,兼顾考虑其余加固分项的工期、造价,最终确定采用板底新增钢梁加固法的楼板108块,采用板底粘贴碳纤维布加固法的楼板140块。具体计算分析详见表2。

表2 楼板单一加固方法与混合加固方法对比分析

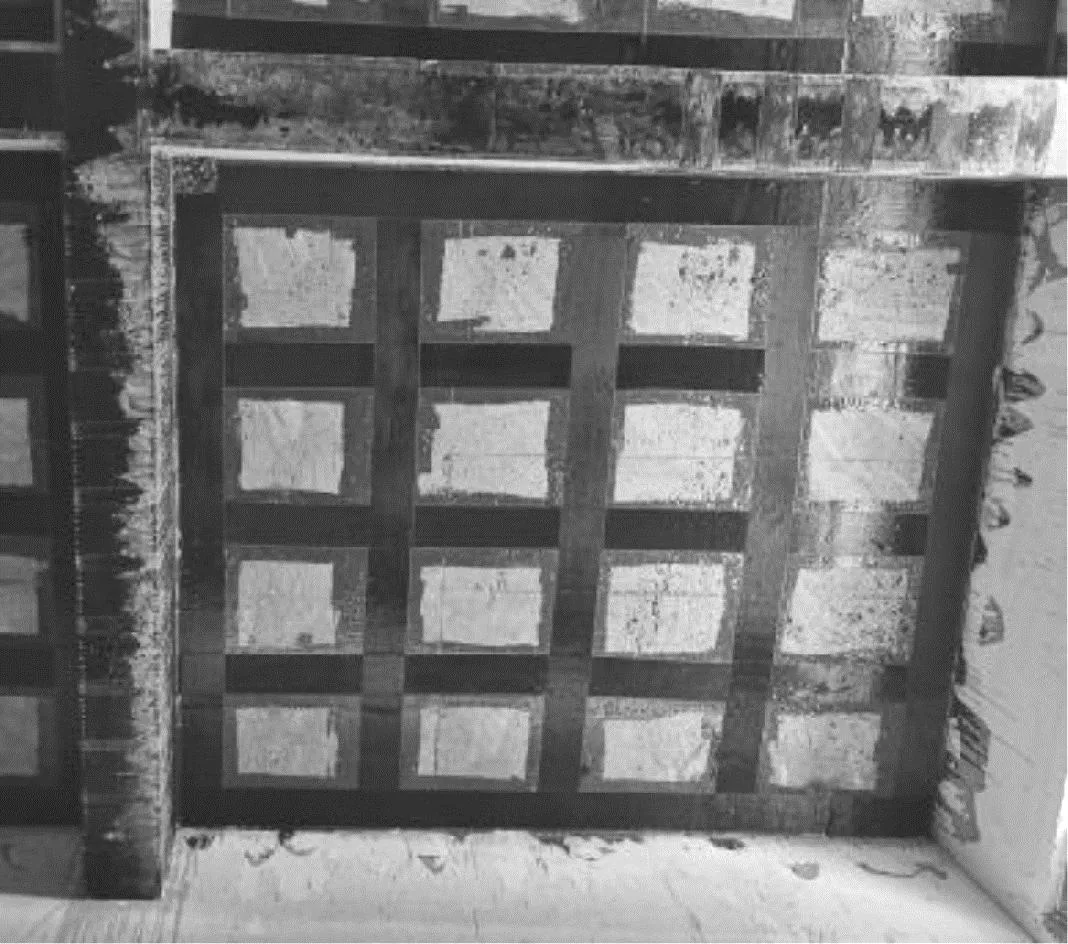

本工程需根据工程实际情况合理安排施工工序,在施工中采用各加固分项工程交叉施工的方法。现场板底粘贴碳纤维布施工及整体新增钢梁施工分别如图3、图4所示。

图3 板底粘贴碳纤维布

图4 板底新增钢梁

4 结论

本工程工期紧、造价要求高,楼板的加固设计采用了增设钢梁、粘贴碳纤维布混合加固法,不局限于单一加固方法。本工程现已圆满完工,工期及造价均满足业主要求。

通过本工程得出结论:

(1)加固项目工期、成本要求较高时,楼板加固采用增设钢梁、粘贴碳纤维布混合加固法比采用单一加固法更具优势,可以综合考虑经济性、时间性、可行性和适用性。

(2)本工程需加固楼板共248块,采用混合加固法比增设钢梁单一加固法共节约280个工时,减少工时比例为18.8%。

(3)采用混合加固法比粘贴碳纤维布单一加固法共节约成本9 613元,减少成本比例为4.3%。

类似工程可以根据甲方对工期、成本的具体要求,经过对比分析计算出混合加固法中各类加固方法楼板的具体数量,使工期、成本均满足要求。